Способ и установка для получения легированного металлического расплава

Иллюстрации

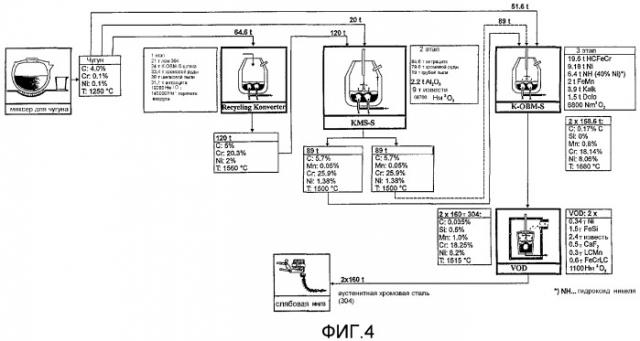

Показать всеИзобретение относится к области металлургии, в частности к способу для получения легированного металлического расплава. Способ включает введение на первом этапе в базовый расплав носителей легирующих, которые плавят и затем восстанавливают с получением первого предварительно легированного расплава при дополнительном подводе восстановителя, рециркулируемого шлака и/или шлакообразующих и источников энергии, а также под воздействием верхней и заглубленной продувки кислородсодержащей средой. На втором этапе в первый предварительно легированный расплав подают носители легирующих и при необходимости базовый расплав. Далее носители легирующих плавят и затем восстанавливают с получением второго предварительно легированного расплава при дополнительном подводе восстановителя, шлакообразующих и ископаемых источников энергии, а также под воздействием верхней и заглубленной продувки кислородсодержащей средой. На третьем этапе во второй предварительно легированный расплав подают носители легирующих, в частности ферросплавы, и при необходимости базовый расплав. Затем подают шлакообразующие и под воздействием верхней и заглубленной продувки кислородсодержащей средой проводят процесс обезуглероживания и получают легированный расплав заданного состава с заданной температурой. Использование изобретения обеспечивает снижение затрат и согласование времени плавки с тактом разливки в серию на установке непрерывной разливки. 32 з.п. ф-лы, 2 табл., 5 ил.

Реферат

Изобретение относится к способу получения легированного металлического расплава на основе железа, содержащего предпочтительно хром или хром и никель, в несколько следующих друг за другом и согласованных между собой этапов, а также к установке для осуществления способа.

В частности, изобретение относится к особенно экономичному и экологичному, вследствие возможности рециркуляции пыли и шлаков, многоступенчатому способу получения легированных хромом или хромом и никелем металлических расплавов, в частности стальных расплавов, для производства ферритных или аустенитных сталей различных марок, а также других металлических расплавов, как-то ферросплавы (FeGr, FeMn, FeNi).

При получении металлических расплавов, содержащих хром или хром и никель, в качестве сырья, содержащего легирующие элементы, могут использоваться их руды или обычные легирующие материалы, например феррохром, ферроникель, оксиды никеля, гидрооксид никеля, пыли и шлаки, а также другие отходы. Обычное получение нержавеющей стали включает плавление легированного и нелегированного лома в электродуговой печи и окислительную продувку, а также конечное легирование и восстановление в конвертере (US A 5514331). Затраты на производство для наиболее часто производимых нержавеющих сталей марок SUS 304 более чем на 75% состоят из затрат на легирующие, хром- и никельсодержащие материалы, и составляют сегодня примерно 30 Евро на тонну слябов. Хром и никель присутствуют на рынке по высокой начальной цене и имеют высокие колебания в цене, что значительно влияет на стоимость производства нержавеющей стали.

Таким образом, существует потребность в решениях, при помощи которых максимально снижается применение дорогих ферросплавов и металлического никеля. Этого можно достигнуть, если значительно сократить отдельные операции производства жидких, закристаллизовавшихся и измельченных ферросплавов из хромовых или никелевых руд или гидрооксида никеля и осуществлять восстановление носителей хрома и никеля непосредственно при производстве стали, за счет чего реализовать экономную технологию легирования расплава.

Кроме замены ферросплавов оксидами или гидрооксидами при производстве легированной хромом и никелем стали стоит задача переработки хромсодержащих или хром- и никельсодержащих отходов, например пыли или шлаков, а также других материалов, которые могут быть повторно введены в сталеплавильный процесс для решения экологических проблем и снижения себестоимости.

Прямая подача хромовой или никелевой руды и проведение процесса восстановления руд значительно удлиняет процесс производства и требует высокого подвода энергии, однако при этом ведет к снижению общих затрат на производство легированного металлического расплава.

Известно, что содержащий хром или хром и никель металлический расплав получают в несколько следующих друг за другом ступеней, осуществляемых в различных металлургических агрегатах. Эти агрегаты содержат агрегат для расплавления, например, выполненный в виде электропечи с устройствами для обработки металла или емкости конвертерного типа с верхней или донной продувкой, или в виде смешанного агрегата.

Из документа EP-A 384397 известен многоступенчатый процесс производства хром- и никельсодержащего расплава, в частности стального расплава для изготовления нержавеющей стали, при этом на первом этапе процесса никелевую руду расплавляют в базовом стальном расплаве и восстанавливают, а на втором этапе хромовую руду загружают в металлический расплав, полученный после первого этапа, и затем осуществляют восстановление. Процессы плавления и восстановления проводят в плавильно-восстановительной печи, выполненной в виде конвертера с оборудованием для продувки сверху кислородом для обезуглероживания и дожигания и с оборудованием для донной продувки инертным газом на некоторых этапах процесса. Кроме того, указанный производственный процесс содержит также дефосфорацию и десульфурацию, а также заключительное обезуглероживание. Этот процесс, использующий в качестве сырья дешевые руды, имеет недостаток, который связан с низким содержанием никеля в никелевой руде, и, как следствие, с высоким количеством шлака и затратами энергии, требуемыми для проведения жидкофазного восстановления никелевой руды. Высокое количество руды и углерода требует проведения дополнительной дефосфорации. Далее - важной проблемой является окисление и ошлакование хрома в процессе обезуглероживания хром- и никельсодержащего расплава, так как перемешивание ванны только за счет традиционной донной подачи инертного газа без кислорода является недостаточным для достижения необходимого обезуглероживания при незначительном ошлаковании хрома. При экстремально высокой интенсивности подачи инертного газа для осуществления необходимого перемешивания значительные количества металла и шлака выносятся из конвертера, так как инертный газ в отличие от кислорода не растворяется в расплаве, а расширяется при температуре расплава и концентрируется в узкой области, и выводит из металла через шлак в газовое пространство конвертера и в камин, захватывая частицы металла и шлака.

Высокие количества шлака, которые возникают при восстановлении никелевой руды, содержащей только 1,5-2,5% никеля, требуют частого скачивания шлака, что ведет к значительным потерям материала, а также к длительным прерываниям продувки, снижающим производительность.

Из документа AT-B 403293 известен способ двухступенчатого производства легированного металлического расплава, преимущественно нержавеющих сталей, который осуществляют в двух электропечах, при этом на первой ступени в первой электропечи источник железа, например лом, путем подвода электрической энергии расплавляют и проводят дефосфорацию, и на второй ступени после перелива полупродукта из первой электропечи во вторую электропечь производят легирование. При этом предпочтительно, если через полые электроды подают небольшие порции хромовой руды или оксида никеля, перемешанные с восстановителем и углеродом. Однако реализации данного способа препятствуют экономические факторы, которые заключаются в том, что лом необходимого конечного состава зачастую отсутствует в необходимом количестве и с необходимым качеством, как и хромовые руды и оксиды никеля, производительность является низкой, а электроэнергия дорогой. Кроме того, перемешивание ванны, то есть углеродсодержащего расплава и шлака, не является достаточно интенсивным для того, чтобы при низком содержании углерода обеспечить невысокое окисление хрома.

Известные способы производства легированного металлического расплава учитывают металлургические условия проведения процесса, однако также позволяют регулировать граничные условия, относящиеся к непрерывному протеканию сталеплавильного процесса от производства стали до промежуточного продукта, а также экологические факторы, определяющие наличие хромсодержащего шлака и пыли, а также других отходов. Согласование времени такта при производстве стали, готового к разливке легированного металлического расплава и времени такта при разливке плавок в серию на установке разливки металла, а также, следовательно, временная и количественная потребность литейной машины в расплаве в известных способах производства стали не учитывается.

Мировая потребность в нержавеющей стали быстро растет вследствие экономических причин, что ведет к соответствующему росту производства, при этом последнее требует высокой производительности с хорошим согласованием тактов, при решении экономических и экологических проблем.

Из документа EP-B 877 823 известен двухлинейный способ получения нержавеющей стали, при котором плавка находится на литейной машине от 40 до 60 минут, при этом рассчитано, что каждые 80-120 минут попеременно из одной производственной емкости производят выпуск готового к разливке металла. Получение стали осуществляют при этом в двух металлургических емкостях, которые расположены рядом друг с другом, изготавливают одну и ту же марку стали, при этом их электроды для подвода электроэнергии или дутьевые фурмы расположены на поворотном устройстве таким образом, что обе производственные емкости могут работать попеременно. Для плавления лома или плавления других источников железа применяется емкость, выполненная как электропечь. После достижения температуры расплава на уровне 1500-1600°С электроды достают, а фурмы опускают, и емкость далее эксплуатируется как конвертер. Смена режима работы происходит в одинаковом темпе с серией плавок на литейной машине. При этом с технической точки зрения экономичное решение для подачи и восстановления оксидов хрома и/или никеля или гидрооксида никеля при соответствующем перемешивании ванны и низком ошлаковании хрома не реализуется. Кроме того, перемешивание расплава при данном способе не является оптимальным.

Задачей заявленного изобретения является создание способа и установки для получения легированного металлического расплава, в которых устраняются недостатки существующего уровня техники, и для которых, с одной стороны, снижаются затраты на производство при высоком качестве стали, а с другой стороны, время обработки плавки согласовано с тактом литейной машины. Другой целью изобретения является вторичное использование отходов, например, хром- или хром- и никельсодержащих пылей и шлаков, которые экологически выгодно могут быть введены в процесс производства и восстановлены для извлечения дорогих хрома или хрома и никеля.

Другим преимуществом изобретения является то, что высокая производительность, исходя из ценовых показателей, достигается при минимальном весе плавки (тонны расплава на производственный этап).

Данная задача решается в способе согласно изобретению на нескольких следующих друг за другом согласованных этапах посредством того, что:

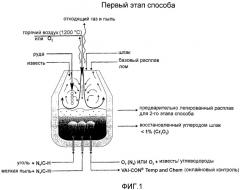

- на первом этапе в базовый расплав вводят носители легирующих, которые плавятся и восстанавливаются при дополнительной присадке восстановителя, рециклированного шлака и/или шлакообразующих и источника энергии при верхнем или нижнем вдувании по меньшей мере одного источника кислорода, с образованием предварительно легированного расплава,

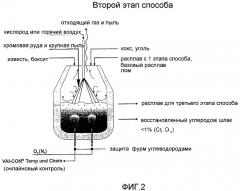

- на втором этапе в предварительно легированный расплав подают носители легирующих, предпочтительно хрома, а также базовый расплав, при этом носители легирующих, предпочтительно хрома, плавятся и восстанавливаются при дополнительной присадке восстановителя, шлакообразующих и ископаемого источника энергии при верхнем или нижнем вдувании по меньшей мере одного источника кислорода, с образованием второго предварительно легированного расплава, и

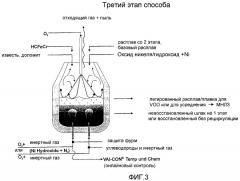

- на третьем этапе во второй предварительно легированный расплав подают легирующие, предпочтительно ферросплавы, и базовый расплав, а также шлакообразующие, при этом при верхнем или нижнем вдувании по меньшей мере одного источника кислорода производят обезуглероживание и получение легированного расплава с заданным химическим составом и температурой.

Присадка носителей легирующих, восстановителей, шлакообразующих, источников энергии, источников кислорода, носителей хрома, носителей металла означает, что указанные носители и источники являются соответственно определяемыми материалами. Они могут смешиваться в необходимых пропорциях и могут быть дополнены или заменены не раскрытыми в данной заявке подробно носителями или источниками.

Заданная температура и состав легированного расплава могут быть оптимальным образом согласованы с последующей обработкой расплава на установке VOD или иметь любую температуру и состав, которые соответствуют жидкой стали, готовой к разливке на установке непрерывной разливки. Разумеется, подобный расплав перед разливкой на установке непрерывной разливки может подвергаться обработке на установке ковшевой обработки для установления необходимого состава и температуры.

Каждый из трех этапов способа, согласно изобретению, осуществляется в отдельном реакторе, при этом первый и второй предварительно легированные расплавы после завершения их получения переливаются в последующий реактор. Присадка определенного количества сырья (например, базового расплава, носителей легирующих, например хрома и никеля) для получения предварительно легированного или легированного расплава на каждом этапе способа осуществляют за, по существу, одинаковое время на каждом этапе и в согласовании со временем разливки при разливке плавок в серию. Присадка определенных количеств восстановителя, шлакообразующих и источников энергии производят в согласовании с металлургическими характеристиками предварительно легированного или легированного расплава.

На первом этапе в качестве базового расплава в реактор подают низкосернистый и низкофосфористый металлический расплав на основе железа для образования ванны, которая предоставляет выгодные начальные условия для максимальной передачи энергии к расплаву в шихте при помощи вдувания кислородсодержащего газа через донные или верхние фурмы при подаче ископаемых источников энергии (в основном, кокса или кокса и угля, или только угля).

В качестве носителей легирующих на первом этапе способа речь идет о хромовой руде, хромсодержащей пыли, шлаке (предпочтительно с третьего этапа способа), легированном ломе или окалине, а также оксидных и/или гидрооксидных легирующих, никелевой руде, оксиде никеля, никелевом агломерате, гидрооксиде никеля, хром- или никельсодержащих отходах, при этом повышается экономичность первого этапа, кроме того, о золе ТЭЦ, золе мусоросжигательных установок, отходов с установок Шредера, высушенного шлама травления и т.д.

На первом и втором этапе способа используют хром в форме оксидных носителей хрома, в частности дешевой хромовой руды с примерно 45% Cr2O3. Дополнительно или альтернативно могут также использоваться хромсодержащие отходы, например пыли или шлаки в твердой, жидкой или горячей форме, а также дополнительные остатки или отходы с повышенной долей хрома.

Присадка никеля при получении легированных хромом и никелем сталей происходит предпочтительно не ранее третьего этапа способа, так как при этом потери с пылью и с металлом при продувке и переливе расплава поддерживаются низкими.

В частности, на первом и втором этапах способа носители углерода используют в качестве восстановителей и источников энергии, при этом они могут быть выбраны как один или несколько материалов из группы, содержащей антрацит, каменный уголь, другие виды угля, кокс, буроугольный кокс, нефтяной кокс, графит, соответственно в кусковой или порошковой или прессованной форме, жидкие или газообразные углеводороды, как сырая нефть, мазут, сырой деготь, остатки рафинирования, тяжелое нефтяное масло, природный газ, пропан, бутан и т.д., углеродсодержащие отходы, например, от производства ферроникеля, биомасса, или полимерные материалы, например, в форме прессовок легких органических фракций.

В качестве источника энергии на первом этапе способа могут использоваться ископаемые источники энергии или электроэнергия. Вследствие этого емкость, предусмотренная для проведения первого этапа способа, выполнена с возможностью использования в качестве конвертера или электродуговой печи, снабженной дутьевыми устройствами. На втором этапе способа предпочтительно используют исключительно ископаемые источники энергии для подведения необходимой энергии и на третьем этапе способа используют преимущественно собственное тепло, или при необходимости с незначительным подводом энергии. Ископаемые источники энергии могут смешиваться с пылями для лучшего псевдоожижения.

В качестве источника кислорода применяют чистый кислород или нагретый воздух, при необходимости - оба источника.

В качестве шлакообразующих предпочтительно применяют обожженную известь, доломит, плавиковый шпат, кварцевый песок, литейный песок, мергель, измельченное стекло, золы, мусор, промышленные отходы, боксит и т.д. Измельченные шлакообразующие для улучшения псевдоожижения могут смешиваться с пылями или ископаемыми источниками энергии. Соответствующий газ-носитель должен при этом отвечать металлургическим требованиям и требованиям безопасности.

Подобные шлакообразующие служат для шлакообразования, но могут также служить для модифицирования шлака для его оптимального применения по другому назначению, например, в цементной индустрии или при строительстве дорог.

В зависимости от наличия на одном или нескольких этапах способа присаживают в необходимых количествах лом, в частности легированный хромом или хромом и никелем лом, и, при необходимости, другие носители металла. Существует взаимозависимость между количеством присаженного лома и количеством присаживаемой хромовой руды и восстановителя, при этом выдерживается соответствующее соотношение на отдельных этапах способа, для того чтобы достигать приблизительно равного времени проведения каждого отдельного этапа способа.

Другие источники металла могут содержать стальную стружку, твердый чугун, ферросплавы и чистый никель.

Для того чтобы обеспечивать максимально эффективный подвод энергии, целесообразно, если по меньшей мере на первом и втором этапах способа производят дожигание Н2 и СО посредством вдувания кислорода или других содержащих кислород газов (например, обогащенного кислородом подогретого воздуха), при этом на третьем этапе подобное дожигание проводят исключительно кислородом. На втором и третьем этапах способа происходит плавление больших количеств пыли, шлака, хромовой руды, а также лома при подводе носителей углерода и кислорода, при этом хромовая руда подвергается процессу восстановления. При этом выделяются большой объем отходящих газов, содержащих не полностью окисленные компоненты СО и Н2. Последние на данном этапе способа дожигаются посредством вдувания струй горячего воздуха над слоем шлака. Передача энергии в шлак и в металлический расплав усиливается за счет интенсивного перемешивания ванны, при этом данное перемешивание обеспечивается одновременной донной продувкой, предпочтительно через заглубленные дутьевые устройства, которые имеют повышенную стойкость и выполнены в виде снабженных углеводородной газовой защитой донных фурм (KSM-S фурмы). При использовании фурм для верхней продувки горячим воздухом и специальных заглубленных или донных фурм достигается степень дожигания на уровне 60% и передача тепла шлаку и металлу на уровне 90%. За счет использования, например, кислорода для дожигания появляется возможность получения пригодного для дальнейшего сжигания горючего отходящего газа, который после отделения пыли направляется в накопитель газа. Отходящий газ, который целесообразно применять в качестве горячего газа и таким образом повышать утилизацию отходящего газа, образуется тогда, когда степень дожигания, определяемая формулой , находится ниже 60%.

Для проведения дожигания газов СО и Н2, посредством чего достигается последующее использование отходящего газа, предусматривают кислородные фурмы для дожигания, или по меньшей мере одну фурму, которые создают над шлаком вертикально или под углом к шлаковой ванне направленные в поднимающиеся газы непрерывные или пульсационные струи кислорода, которые затягивают и частично дожигают СО и Н2. Степень дожигания лежит между 10 и 35%. При непрерывном или пульсирующем вдувании дутья сверху степень дожигания лежит предпочтительно между 30 и 70%.

Для обеспечения экономичности способа является важной не только степень дожигания, но и передача тепла к расплаву. Вследствие наличия заглубленной продувки с кислородом, вызывающей интенсивное перемешивание с СО в качестве «мотора», примерно до 90% выделяющейся при дожигании свободной энергии передается шлаку или расплаву. Это верно как для дожигания с применением кислорода, так и для дожигания с применением другого горячего дутья с высокой степенью дожигания.

Целесообразно также при таком способе производства стали, согласно изобретению, применять многофункциональные фурмы для верхней продувки, которые раскрыты, например, в документе WO00/12767. Эти многофункциональные фурмы за счет многоканального исполнения позволяют использовать их на многих этапах способа.

На третьем этапе способа, который проводится предпочтительно в комбинированном конвертере для обезуглероживания (K-OBM-S конвертер), происходит по существу конечное легирование и обезуглероживание расплава в автотермическом процессе.

Если являются доступными экономичные источники никеля, например оксид никеля с содержанием никеля примерно 40%, никелевый агломерат, оксиды никеля и т.д., то они подаются на третьем этапе способа, вдуваются в ванну ниже поверхности или в кусковой форме (окатыши, брикеты и др.), подаются сверху за счет силы тяжести при высоком содержании углерода или вдуваются сверху. За счет этого не снижается производительность и минимизируются потери никеля за счет выноса пыли, брызг, струй, капель металла в шлаке и потерь при подаче. Присадка полного количества никеля на первом и втором этапе способа влечет за собой неизбежные потери никеля.

Третий этап способа требует существенно меньшего времени, чем первый и второй этапы, при максимуме переработки оксида хрома, шлака, пыли и лома. Для того чтобы затраты времени на третьем этапе примерно соответствовали затратам времени на втором и первом этапах, а также для снижения затрат, второй предварительно легированный расплав, полученный на втором этапе способа, может быть разделен на две части, к каждой из которых добавляют базовый расплав и после чего подвергают третьему этапу способа. Присаживаются также носители легирующих, которые в зависимости от получаемой стали содержат хром или хром и никель. Присаживают дальнейшие шлакообразующие, и при воздействии верхней и заглубленной продувки носителем кислорода проводят процесс обезуглероживания и получения расплава заданного химического состава и заданной температуры.

Для проведения, согласно изобретению, процесса плавления, восстановления, подвода энергии и обезуглероживания на всех этапах способа проводят верхнюю продувку носителем кислорода. При этом на первом и втором этапах способа проводят продувку только кислородом или смесями азот-кислород, в специальном соотношении, или горячим воздухом, или обогащенным кислородом горячим воздухом. На третьем этапе способа проводят вдувание кислорода или смеси из кислорода и инертного газа, который может быть также газообразным продуктом сгорания, например, содержащим СО2 и Н2О.

При получении металлического расплава с высоким содержанием хрома и/или высоким содержанием хрома или марганца, который относится к ферросплавам (хрома более 30 мас.%, никеля более 13 мас.%, марганца более 30 мас.%), предпочтительно, если на третьем этапе способа производилась продувка, по меньшей мере частично, горячим воздухом. На первом и втором этапах способа верхняя продувка может проводиться при получении ферросплавов предпочтительно горячим воздухом или обогащенным кислородом горячим воздухом.

Если предусмотрено дальнейшее использование отходящего газа, предпочтительно на всех этапах использование кислорода в качестве продувочной среды, подаваемой через водоохлаждаемую фурму. Для реализации значительного восстановления, предпочтительно более чем наполовину, расход углерода должен по меньшей мере на первом или на первом и втором этапах превосходить расход горячего воздуха или обогащенного кислородом горячего воздуха.

Это является особенно важным тогда, когда в одном варианте осуществления на первом этапе способа подают исключительно никелевую руду или никельсодержащие отходы в большом количестве и таким образом требуется расплавлять значительные количества шлака, для чего требуется высокий подвод энергии. Кроме того, следующая за подобным этапом способа (без легирования хромом или его восстановления) дефосфорация расплава требует дополнительного подвода энергии для получения первого предварительно легированного расплава, так как дефосфорация сопровождается значительным снижением температуры металла.

Если отходящий газ, образующийся на втором этапе способа, не предназначен для дальнейшей утилизации или, исходя из других металлургических факторов, может применяться продувка горячим воздухом или обогащенным кислородом воздухом.

На третьем этапе способа продувка сверху осуществляется кислородом и при низком содержании углерода в расплаве кислородом и инертным газом, для того чтобы, несмотря на интенсивное перемешивание ванны, снизить ошлакование хрома при вдувании кислорода или смеси кислорода и инертного газа.

Повышение и стабилизация степени дожигания достигается, если продувка сверху проводится в пульсирующем режиме кислородом, кислородом и инертным газом, горячим воздухом или обогащенным кислородом горячим воздухом.

Глубокое перемешивание шлака и углеродистого расплава при этом на третьем этапе способа улучшается за счет добавки азота к кислороду при снижении содержания углерода в расплаве, для того чтобы ошлакование хрома обернуть вспять по отношению к обезуглероживанию. Это может быть также осуществлено при помощи многофункциональной фурмы. При этом основная струя кислорода на выходе из сопла или сопел окружена газом, образующимся в горелке и с высокой скоростью протекающим через дутьевые устройства для подачи кислорода. Подобная газовая струя имеет очень высокую скорость течения на большей протяженности, по сравнению с обычной кислородной струей из сопла Лаваля, поэтому шлак интенсивнее перемешивается с расплавом. Это ведет также к значительно более низкому ошлакованию хрома по сравнению с верхней продувкой кислородом через сопла Лаваля (например, с числом Маха 2.2).

Таким образом, для верхней продувки могут быть названы различные варианты реализации, которые зависят от различающихся граничных условий, таких как доступность имеющихся установок, размер оборудования для удаления пыли, утилизации отходящего газа и от исходных материалов. Возможные варианты перечислены в последующей таблице и могут быть в отдельных случая модифицированы без выхода за объем охраны, определяемый в настоящем изобретении. Для верхней продувки названные варианты являются достаточными, при этом в таблице соответственно жирно выделенное «О» изображает базовый вариант для соответствующего этапа способа.

Если осуществляется верхняя продувка кислородом, удельная интенсивность продувки лежит на уровне 25-90% от предельной интенсивности продувки, которая меняется от 2,0 до 6,0 Нм3/т·мин, предпочтительно на уровне 3,8 Нм3/т·мин.

Если вместо кислорода продувка ведется подогретым воздухом, то интенсивность продувки примерно в 1,5-5 раз выше, чем при кислородной продувке.

Таблица 1: Верхняя продувка, вид продувки и вдуваемая среда на этапах способа 1-3

| Вид продувки | Среда | Первый этап способа | Второй этап способа | Третий этап способа |

| Кислород | (о) | О | О | |

| Кислород+ инертный газ | (о) | (о) | О | |

| Горячий воздух | О | (О)***) | ((о)) | |

| Горячий воздух+ кислород | О | (О)***) | ((о)) | |

| Кислород+пыль ****) | (о) | (о) | ((о)) | |

| Носитель углерода **) | ((о)) | ((о)) | ((о)) | |

| Известковая пыль | ((о)) | ((о)) | ((о)) | |

| Хромоваяруда **) | О | (о) | ((о)) | |

| Хромовая руда+ грубая пыль *) | (о) | О | ((о)) | |

| Хромовая руда+ носитель никеля | (о) | (о) | ((о)) |

О базовый вариант

(о) при необходимости

((о)) очень редко

*) например, через отдельную фурму (вдувание или подача под действием силы тяжести)

**) носитель углерода или смесь хромовой руды, носителя никеля, пыли

***) базовый вариант, если отходящий газ не используется

****) если пыль не содержит металлических частиц, иначе пыль вдувают в инертном газе.

Заглубленная продувка в особенно предпочтительной форме реализована в виде донной продувки через донные фурмы, расположенные в днище соответствующей реакционной емкости.

Для согласования заглубленной продувки с изменяющимися требованиями при получении стального расплава на различных этапах способа, преимущественно, если заглубленная продувка на первом этапе способа и при необходимости на втором этапе способа, организуют при учете одного или нескольких из следующих мероприятий:

а) заглубленная продувка для образования СО, передачи тепла при дожигании, подвода энергии и, в особенности, перемешивания ванны, перемешивание металла и шлака, а также, при необходимости, резка лома и носителей металла осуществлялась

кислородом или смесью из кислорода и инертного газа, например азота, или

кислородом и смесью из кислорода и инертного газа на последующих этапах, или

смесью из кислорода и водяного пара, или

смесью из кислорода и СО2;

б) подвод источников энергии и восстановительных сред через заглубленные фурмы;

в) вдувание пылей, например, оборотной пыли, конвертерных или электропечных пылей, пылей от производства ферросплавов, золы дробленых ферросплавов или алюминия;

г) вдувание пылей, содержащих железо, хром или никель для утилизации и в качестве носителей легирующих;

д) вдувание шлакообразующих, таких как известь, кремнезем, плавиковый шпат, боксит, песок в кислороде в качестве газа-носителя, пока расплав содержит до 10 мас.% хрома или в инертном газе;

е) вдувание по меньшей мере одного из следующих веществ: хромовой руды, марганцевой руды, никелевой руды, оксидов никеля, гидрооксида никеля, пылей, зол, окалины, шлифовальной пыли, песка, загрязненного строительного мусора, бытовых или индустриальных отходов, отходов в качестве носителей легирующих или/или в качестве шлакообразующих.

Вдувание носителей легирующих (хромовой руды, марганцевой руды, никелевой руды, оксидов никеля, никелевого агломерата, гидрооксида никеля) должно осуществляться с учетом локального снижения температуры расплава перед соплами.

Подвод одного или нескольких источников энергии для расплавления завалки, перегрев расплава и подвод восстановителей для восстановления оксидов может дополнительно или в качестве альтернативы донному вдуванию осуществляться в кусковой форме через верх реакционной емкости. Одновременно может также происходить подвод шлакообразующих и легирующих, дополнительно и альтернативно, к заглубленной подаче может осуществляться сверху на или в расплав в емкости. При этом осуществляют ввод в пылевидной или измельченной форме посредством фурм для вдувания или в кусковой форме путем подачи или дозированной подачи через верхний бункер.

Кроме того, пыли или другие мелкозернистые материалы, такие как оборотная пыль, конвертерная или электропечная пыль, пыль от производства ферросплавов, зола, измельченные ферросплавы или алюминий, а также пыль, содержащая железо, хром или никель, могут подвергаться окускованию и в такой форме подаваться в расплав или в шлак. Окускование при этом преимущественно включает брикетирование или окомкование.

Удельная интенсивность продувки через заглубленные фурмы лежит между 0,25-3,5 Нм3/т·мин. Если заглубленная продувка осуществляется только кислородом, то предпочтительная интенсивность продувки составляет от 0,4 до 1,5 Нм3/т·мин.

Во время второго этапа способа посредством донной продувки по существу достигается достаточное образование СО, ввод энергии и перемешивание ванны, для оптимальной передачи выделившейся при дожигании энергии к расплаву, а также перемешивание металла и шлака. Таким образом, за счет этого вместе с высокой степенью дожигания достигают максимально высокий уровень передачи энергии в металлическую ванну и существенную экономию первичной энергии. Причем через заглубленные фурмы вводят:

кислород или смесь кислорода и инертного газа, например азота,

кислород и смесь из кислорода и инертного газа на последующих этапах, или

смесь из кислорода и водяного пара, или

смесь из кислорода и СО2.

Дополнительно или альтернативно процессу получения предусмотрено введение жидких или газообразных восстановителей через заглубленные фурмы. Далее дополнительно или альтернативно в процессе производства осуществлять заглубленную продувку, как и на первом этапе способа.

На третьем этапе способа посредством заглубленной продувки осуществляется образование СО, снижение парциального давления СО, передача тепла при дожигании, перемешивание ванны и обезуглероживание кислородом или смесью кислорода и инертного газа на последующих этапах при изменении параметров перемешивания. Параметры перемешивания при вдувании кислорода и инертного газа устанавливают при этом в зависимости от содержания углерода в расплаве и соответственно температуры.

На третьем этапе способа в расплав вводят мелкозернистые носители никеля, напрямую или в смеси с восстановителем, посредством газа носителя, который предпочтительно является инертным газом или смесью инертного газа и незначительного количества кислорода, причем применяют заглубленные фурмы при содержании углерода в расплаве более 1 мас.%. Твердые материалы, которые не подаются сверху, предпочтительно вводятся в заглубленных фурмах через центральную, стойкую к износу трубу. В качестве носителей никеля могут применяться оксид никеля, никелевый агломерат, гидрооксид никеля, отходы производства ферроникеля и т.д. Носители никеля могут также подаваться на ванну в кусковом виде, например в виде брикетов или окатышей, они также могут вдуваться специальными фурмами в слой металла или в слой шлака.

Для соответствия различным требованиям применяют заглубленные фурмы, которые содержат по меньшей мере одно центральное сопло (трубу) и кольцевой зазор, или несколько концентрических колец для подачи загружаемых материалов. Пылевидные или мелкозернистые загружаемые материалы подают через заглубленные фурмы в струе газа-носителя, предпочтительно азота, кислорода, аргона, природного газа или газовой смеси.

Дополнительно и предпочтительно для их оптимальной защиты, через заглубленные фурмы на всех этапах способа для их защиты вдувают углеводороды, например СН4, С3Н8, С4Н10, их смеси, дизельное топливо, тяжелое нефтяное масло и т.д. Это вдувание происходит через один или несколько кольцевых каналов, которые окружают центральную трубу заглубленной фурмы. Дополнительно к углеводородам или вместо них для защиты фурм в расплав могут вдуваться инертные газы, пар, СО2, СО или их смеси.

Согласно особенно предпочтительному варианту реализации изобретения, на всех этапах способа во время продувки определяют температуру и/или химический состав расплава предпочтительно путем онлайновой системы, анализирующей излучаемые расплавом электромагнитные волны, которые проходят через фурменное окно в заглубленных фурмах к анализирующему устройству, при этом, исходя из температуры и/или химического состава, задаются параметры верхней и заглубленной продувки, присадки легирующих, источников энергии, науглероживателей и средств для обезуглероживания и т.д.

В частности, для заглубленной продувки и в особенности для донной продувки из множества вариантов способа выбирают варианты, которые учитывают различные краевые условия. При этом учитываются существующие установки, большая или меньшая доступность загружаемых материалов (легирующих, восстановителей, носителей энергии) и газов. Возможные варианты перечислены в таблице 2 и могут быть в отдельных случаях модифицированы без выхода за объем охраны, определяемый в настоящем изобретении. Для заглубленной продувки названные варианты являются достаточными, при этом в таблице 2 соответственно жирно выделенное «О» изображает базовый вариант для соответствующего этапа способа.

Для заглубленной продувки предпочтительным является применение донной про