Текстильная основа с низкой проницаемостью, предназначенная для изделия с двухсторонним покрытием, и способ ее изготовления

Иллюстрации

Показать всеНастоящее изобретение относится к бумажному производству, а именно к ламинированным тканям. Текстильная основа с низкой проницаемостью, предназначенная для изделия с двухсторонним покрытием, представляет собой ламинированную подложку или основу и содержит несколько изготовленных по отдельности слоев, соединенных вместе при помощи основовязания или стежкового соединения слоев соединительными нитями. По меньшей мере один из слоев представляет собой усиливающий слой, и по меньшей мере один из слоев представляет собой слой, препятствующий просачиванию полимерного материала через подложку. Кроме того, предложен способ формирования подложки или основы с образованием готовой ленты с покрытием для применения в бумажном производстве. Покрытие может быть либо полимерным, либо каучуковым. Покрытие наносится на разные стороны подложки или основы или только на одну. Изобретение позволяет контролировать глубину проникновения покрытия, обеспечивает превосходную структуру, способствующую сцеплению между полимерным материалом и подложкой. 2 н. и 33 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к бумажному производству. В частности, настоящее изобретение относится к ламинированной ткани, изготовленной с использованием основовязания или стежкового соединения.

УРОВЕНЬ ТЕХНИКИ

Одним из процессов в технологии бумажного производства является процесс формирования волокнистого целлюлозного полотна путем осаждения волокнистой пульпы, то есть водной дисперсии волокон целлюлозы, на движущуюся формующую сетку на формовочном участке бумагоделательной машины. При этом большое количество воды отводится из пульпы через формующую сетку, так что на поверхности формующей сетки остается волокнистое целлюлозное полотно.

Только что сформированное волокнистое целлюлозное полотно поступает из формовочного участка на прессовый участок, содержащий ряд прессовых валов. На прессовом участке волокнистое целлюлозное полотно пропускают между прессовыми валами, при этом полотно поддерживается прессовой тканью или, как это часто имеет место, размещается между двумя прессовыми тканями. В зазоре между прессовыми валами волокнистое целлюлозное полотно подвергается силам сжатия, под действием которых происходит отжим воды из полотна и слипание целлюлозных волокон в полотне с превращением волокнистого целлюлозного полотна в бумажный лист. Вода, отжатая из волокнистого полотна, переходит в прессовую ткань или прессовые ткани и, в идеальном случае, в бумажный лист не возвращается.

На последнем этапе бумажный лист поступает на сушильный участок, содержащий по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. На сушильном участке только что сформированный бумажный лист перемещают по волнообразной траектории последовательно вокруг каждого из барабанов с помощью сушильной ткани, которая удерживает бумажное полотно у поверхности барабанов. При этом под действием нагретых барабанов содержание воды в бумажном листе в результате испарения уменьшается до желаемого уровня.

Необходимо отметить, что формующая, прессовая и сушильная ткани, используемые в бумагоделательной машине, имеют вид бесконечных (т.е. выполненных в виде замкнутой петли) лент и выполняют функцию конвейерной ленты. Следует также отметить, что изготовление бумаги представляет собой непрерывный процесс, осуществляемый со значительной скоростью. Таким образом, на формовочном участке волокнистую пульпу непрерывно осаждают на формующую сетку, в то время как только что полученное бумажное полотно на выходе из сушильного участка непрерывно сматывают в рулоны.

Современные ткани производят в широком диапазоне видов в соответствии с требованиями их эксплуатации на различных бумагоделательных машинах, предназначенных для изготовления бумаги различных сортов. Обычно ткани включают в свой состав тканую основу или основу иного типа. Кроме того, в случае тканей, применяемых на прессовом участке, прессовые ткани включают одну или более основ, содержащих слой тонкого, нетканого волокнистого материала, присоединенный к основе путем иглопробивания. Указанные основы могут быть сотканы из моноволоконных нитей, крученых моноволоконных нитей, из комплексных нитей или из крученых комплексных нитей и могут быть однослойными, многослойными или ламинированными. Нити обычно изготавливают экструзией одной из синтетических полимерных смол, таких как полиамидная или полиэфирная смола, которые хорошо известны специалистам по изготовлению тканей для бумагоделательных машин.

Указанные тканые основы могут иметь различные формы. Например, они могут быть сотканы в виде бесконечной петли или в плоском виде с последующим соединением тканым швом в бесконечную петлю. Альтернативно, тканые основы могут быть изготовлены при помощи способа, известного под названием модифицированного бесконечного ткачества, при котором на поперечных краях основы формируют петли для сшивания, используя нити ткани, идущие в машинном направлении (МН). При таком способе нити ткани, идущие в машинном направлении, сплетаются непрерывным образом, осуществляя возвратно-поступательные движения между поперечными краями ткани и поворачивая на каждом краю обратно с образованием петли для сшивания. Основы ткани, изготавливаемые указанным способом, соединяют в бесконечную форму во время установки на бумагоделательной машине, и по этой причине такие основы тканей называются тканями, сшиваемыми на машине. Для придания указанной ткани бесконечной формы два поперечных края ткани сводят вместе, а сшиваемые петли на обоих краях соединяют друг с другом встречно-штыревым способом. В указанное встречно-штыревое соединение петель вводят соединительный стержень или штифт.

Кроме того, тканые основы могут быть ламинированы наложением по меньшей мере одной основы ткани, выполненной в виде бесконечной петли, на другую и иглопробиванием штапельного волокна через эти основы ткани для соединения их друг с другом тем же способом, что и в случае прессовых тканей. Одна или более из указанных тканых основ может представлять собой ткань, сшиваемую на машине. Это хорошо известная в настоящее время ламинированная прессовая ткань со сложной структурной основой. В любом случае, ткани выполняются в виде бесконечных петель или сшиваются с образованием такой формы, имея определенную длину, измеряемую вокруг петли в продольном направлении, и определенную ширину, измеренную в поперечном направлении.

Обычно прессовые участки содержат ряд зон прессования, образованных парами расположенных рядом цилиндрических прессовых валов. В последнее время было обнаружено, что удлиненные зоны прессования имеют определенные преимущества перед рядом зон прессования, образованных парами смежных прессовых валов. Это объясняется тем, что чем дольше целлюлозное волокнистое полотно подвергается сжатию в зоне прессования, тем большее количество воды может быть удалено из полотна, и, следовательно, тем меньше воды потребуется испарить из полотна на сушильном участке.

В прессе с удлиненной зоной прессования зона прессования образуется между цилиндрическим прессовым валом и дугообразным прижимным башмаком. Башмак имеет вогнутую цилиндрическую поверхность с радиусом кривизны, близким к радиусу кривизны цилиндрического прессового вала. При сближении вала и башмака образуется зона прессования, которая оказывается в 5-10 раз длиннее зоны, образованной между двумя прессовыми валами. Таким образом, увеличивается так называемое время выдержки волокнистого полотна под давлением в удлиненной зоне прессования. В результате такого технологического усовершенствования было достигнуто весьма значительное усиление обезвоживания волокнистого полотна в удлиненной зоне прессования по сравнению с обезвоживанием, достигаемым при помощи обычных зон прессования в бумагоделательных машинах.

Для пресса башмачного типа, имеющего удлиненную зону прессования, необходима специальная лента, например лента, описанная в патенте США 5238537. Такая лента должна иметь гладкую, непроницаемую поверхность, которая должна скользить или плавно перемещаться по неподвижному башмаку благодаря слою смазочного масла. Для уменьшения трения прессовой ткани о поверхность ленты указанная лента должна двигаться через зону прессования приблизительно с той же скоростью, что и прессовая ткань.

Ленты, описанные в патенте США No. 5238537, изготавливают, пропитывая тканую основу, выполненную в виде бесконечной петли, синтетической полимерной смолой. Предпочтительно смола образует покрытие некоторой заранее заданной толщины, нанесенное по меньшей мере на внутреннюю поверхность ленты для защиты нитей, из которых соткана основа, от непосредственного контакта с дугообразным прижимным башмаком пресса с удлиненной зоной прессования. Такое покрытие должно иметь гладкую непроницаемую поверхность, которая легко скользит по смазанному башмаку и предотвращает проникновение смазочного масла в структуру ленты, а следовательно, предотвращает загрязнение прессовой ткани или тканей и волокнистого полотна.

Основа ленты, описанной в патенте США No. 5238537, может быть соткана из моноволоконных нитей в виде однослойной или многослойной ткани, которая должна быть достаточно пористой для возможности полного пропитывания ткани пропитывающим материалом. Это позволяет снизить вероятность возникновения пустот в готовой ленте. При наличии таких пустот смазка, находящаяся между лентой и башмаком, может проникать через ленту и загрязнять прессовую ткань или ткани и волокнистое полотно.

При отверждении пропитывающий материал главным образом закрепляется на основе ткани за счет механического сцепления, в результате которого затвердевший пропитывающий материал обволакивает нити основы ткани.

В случае необходимости часто приходится контролировать глубину проникновения пропитывающего материала в основу ткани. Такой контроль может быть необходим, если покрытие должно наноситься лишь на одну из сторон основы ткани, или если на каждую из сторон покрытие должно наноситься в процессе отдельной операции.

Для осуществления такого контроля в основы ткани были введены уплотняющие или формирующие нити. Их применение лишь отчасти решило проблему, так как несмотря на введение уплотняющих или формирующих нитей неизбежно происходило небольшое неравномерное просачивание пропитывающего материала через основу ткани. Если основу ткани следовало пропитать только с одной стороны, такое просачивание представляло по меньшей мере эстетическую проблему, поскольку на стороне готовой основы ткани без покрытия появлялись пятна и неровности из-за неравномерного просачивания пропитывающего материала.

Из-за того, что затвердевший пропитывающий материал главным образом связан с основой ткани только за счет механического сцепления, пропитывающий материал должен проникать на глубину, достаточную для образования обширного сцепления с основной тканью, и не подвергаться быстрому отслоению от ткани. Если на обе стороны основы ткани в результате отдельных операций должны быть нанесены покрытия, то пропитывающий материал на каждой стороне должен обладать достаточным сцеплением, чтобы избежать отслоения. Для обеспечения нужного эффекта пропитывающий материал, наносимый на первую сторону, должен проникать равномерно на глубину, достаточную для образования механической связи с основой ткани, но в то же время оставлять достаточную глубину непропитанной ткани, чтобы на другую сторону ткани мог быть нанесен пропитывающий материал, который также механически связывается с основой ткани. Если пропитывающий материал, нанесенный на первую сторону, слишком глубоко проникает в ткань, то для материала, нанесенного на другую сторону, может оказаться недостаточно участков сцепления, и он в конечном итоге может отслоиться.

Одно из решений указанной проблемы состоит в нанесении покрытия пропитывающего материала сначала на одну сторону ткани и по меньшей мере частичном отверждении указанного материала. Затем, после выворачивания (на другую сторону) основы ткани, на другую сторону наносят связующий слой покрытия, а затем пропитывающий материал. Связующий слой покрытия обеспечивает дополнительное химическое связывание между покрытиями двух сторон основы ткани. Однако нанесение связующего слоя покрытия представляет собой дополнительную операцию, которая плохо поддается контролю.

Во многих случаях, включающих применение тканых материалов, материалов, полученных при спиральном наматывании полос из тканых или трикотажных полотен или из ламинированных материалов, необходим некоторый механизм, при помощи которого можно либо фиксировать нити на месте, либо осуществлять скрепление основы ткани. Обычно для скрепления многослойной ткани через нее пропускают штапельное волокно, используя способ иглопробивания. Были предложены и другие способы, такие как склеивание, пайка или сварка тканей, описанные в EP 0960975.

Соединение одного или более компонентов вместе для формирования подложки ленты, применяемой в бумажной промышленности, может улучшать свойства ленты, например обеспечивать наиболее подходящее структурное основание для полимерного покрытия, пропитывающего основу для предотвращения расслоения полимерного покрытия. Кроме того, можно контролировать глубину проникновения полимерного материала. В EP 0960975 были сделаны попытки улучшения указанных свойств путем изготовления подложки, содержащей две тканые основы, соединенные друг с другом путем иглопробивания с пропусканием через основы слоя волокнистого материала, подобного тому, который используют при изготовлении прессовых тканей. Однако указанная обработка сопряжена с большими затратами материала (необходимо изготавливать две отдельные тканые основы), технологическими затратами (к обеим тканым основам должен быть прикреплен волокнистый материал) и затратами времени, необходимого для выполнения каждой технологической операции. Кроме подложек из тканых материалов были также предложены и другие подложки для лент, применяемых в бумажном производстве. По многим причинам особое внимание было уделено трикотажным структурам. Однако в существующей области техники не было предложений по изготовлению многослойного или многокомпонентного «ламината», соединенного при помощи стежкового соединения или трикотажного соединения, которое также позволяет контролировать глубину проникновения полимерного покрытия, а кроме того обеспечивает превосходную структуру, способствующую сцеплению между полимерным материалом и подложкой.

Настоящее изобретение представляет собой способ получения указанной структуры.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к ткани, изготовленной из множества отдельно сформированных слоев, которые затем соединены друг с другом при помощи основовязания или стежкового соединения. Ткань содержит по меньшей мере один усиленный слой и по меньшей мере один слой основы, представляющей собой, например, холст.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

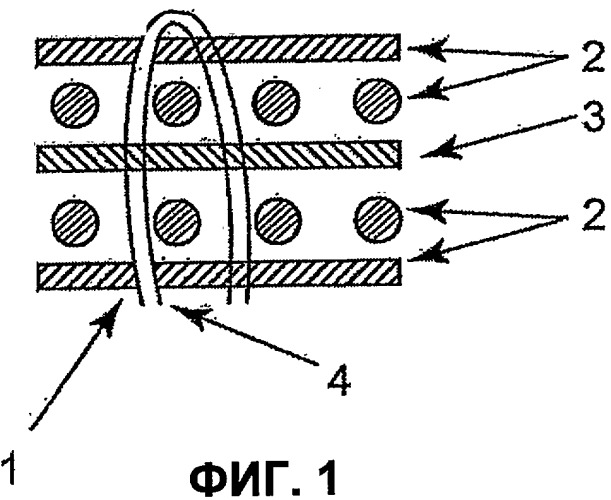

На Фиг.1 показан вид ткани сбоку в разрезе, на котором показаны усиливающие компоненты, нетканая основа и нить основовязания или стежкового соединения.

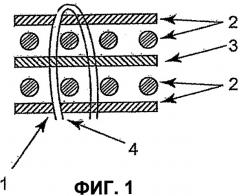

На Фиг.2 показан вид ткани сбоку в разрезе, на котором показаны усиливающие компоненты, нетканая основа и петля нити основовязания или стежкового соединения.

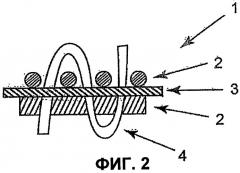

На Фиг.3 показана спирально намотанная ткань, предлагаемая в соответствии с настоящим изобретением.

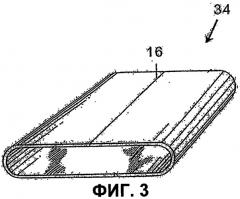

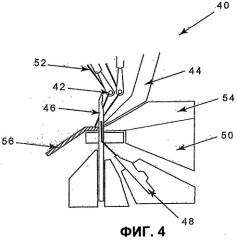

На Фиг.4 показан вид сбоку в разрезе машины, применяемой для стежкового соединения ткани, предлагаемой в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предпочтительный пример реализации настоящего изобретения будет рассмотрен на примере технологической ленты, применяемой в бумажном производстве. Однако настоящее изобретение может быть применено к другим промышленным установкам, в которых используются, например, технологические ленты с нанесенным на них покрытием. Ламинированная подложка содержит несколько изготовленных по отдельности слоев и соединенный трикотажным или стежковым соединением компонент, изготовленный из моноволоконной пряжи, крученой моноволоконной пряжи, из комплексных нитей или из крученых комплексных нитей. Нити обычно изготавливают экструзией одной из синтетических полимерных смол, таких как полиамидная или полиэфирная смола, которые хорошо известны специалистам по изготовлению тканей для бумагоделательных машин.

На Фиг.1 показан вид сбоку одного из примеров выполнения подложки 1, предлагаемой в соответствии с настоящим изобретением. Однако предварительные замечания остаются в силе. Трикотажное соединение с образованием ламината известно в текстильной промышленности, например было описано применение трикотажных тканей в качестве основы для ленты. Известны также ткани, содержащие слои, препятствующие повторному увлажнению. Однако настоящее изобретение, в котором вместо тканого соединения использовано основовязание или стежковое соединение отдельных компонентов, существенно отличается от способа изготовления традиционных тканей. Следующее отличие настоящего изобретения от традиционных способов изготовления тканей относится к структуре ламинированной подложки или основы, в которой усилительные или нагружаемые компоненты структуры отделены слоем, предотвращающим беспрепятственное прохождение полимерного материала сквозь всю структуру. Такую ламинированную предварительно собранную конструкцию скрепляют при помощи основовязания или стежкового соединения, а затем хранят в виде плоской ткани в рулоне. Следует отметить, что несмотря на то, что указанная конструкция представляет собой ламинат, для получения «ламината» в основовязальную машину или машину для стежкового соединения подают разделяющий слой или основу (например, холст). Указанный предварительно подготовленный блок затем соединяют спирально с использованием описанного ниже способа.

В частности, на Фиг.1 показана подложка 1, предлагаемая в соответствии с настоящим изобретением, содержащая усиливающие слои 2 и нетканую основу 3 (например, холст), соединенные при помощи основовязания или стежкового соединения соединительной нитью (нитями) 4. Между усиливающими компонентами 2 расположен слой предварительно сформированной нетканой основы 3. Усиливающие компоненты 2 обычно представляют собой моноволоконные нити или комплексные нити. Компонент основы 3 обычно имеет нетканую структуру, полученную фильерным способом, мокрым формованием или аэродинамическим холстоформованием. Компонент основы 3 может также представлять собой экструдированную сетку либо экструдированную или литую пористую или непористую пленку.

Подложка 1, предлагаемая в соответствии с настоящим изобретением, имеет следующее преимущество: для нее может быть выбрана основа 3, например, с низкой проницаемостью для покрытий, изготавливаемых из полимерных смол или каучуков, которые могут быть нанесены на одну или обе стороны подложки 1. Это позволяет при необходимости разделять наносимые на разные стороны ткани полимерные покрытия, имеющие отличные друг от друга свойства, решая тем самым проблему просачивания, характерную для известных подложек. Соответственно степень проникновения покрытия в подложку 1, а также местоположение покрытия внутри подложки 1 могут быть заданы заранее, то есть степень проницаемости подложки 1 по отношению к жидкостям контролируют посредством компонента основы 3. Другим преимуществом является то, что материалы основы 3, соединительных нитей 4 и усиливающих компонентов 2 могут быть выбраны с учетом их адгезионного сродства по отношению к материалу покрытия, наносимого на подложку 1. Обычно подложка 1 затем может быть свернута в виде полосы для хранения и дальнейшего использования. При необходимости эту полосу материала разворачивают, и затем она может быть соединена в бесконечную петлю способом спирального наматывания, как это описано в патенте США No. 5360656 (на имя Rexfelt), содержание которого включено в настоящее описание по ссылке. Например, подложка 1 и/или составляющие ее слои 2, 3 не обязательно должны представлять собой структуры полной ширины, но могут быть выполнены в виде полосы 34 материала, подобной той, что описана в патенте США No. 5360656 (на имя Rexfelt), которую затем преобразуют в структуру 16 полной ширины, показанную на Фиг.3. Полностью готовая полоса 34 может быть развернута, а потом вновь намотана на группу валков. Такие рулоны, состоящие из полос смотанного материала, можно хранить, а затем использовать для получения бесконечной структуры 16 полной ширины при помощи средств, описанных, например, в указанном выше патенте. В другом случае, перед нанесением покрытия полоса материала может быть спирально намотана на сердечник. На поверхность указанного сердечника заранее может быть нанесено покрытие из полимерной смолы или каучука.

На Фиг.2 показан вид сбоку альтернативного примера реализации настоящего изобретения. Дополнительным преимуществом указанного примера реализации является то, что нити основовязания или стежкового соединения создают дополнительные участки более сильного сцепления с материалом полимерного или каучукового покрытия и обеспечивают дополнительную целостность структуры. В частности, подложка 1 содержит усиливающие слои 2 и нетканую основу 3, соединенные при помощи основовязания или стежкового соединения соединительной нитью (соединительными нитями) 4. Следует отметить, что нити 4 основовязания или стежкового соединения образуют матрицу из петель и пустот на поверхности структуры 1 подложки, создавая участки механического сцепления, позволяющие зафиксировать покрытие из полимерного материла или каучука на подложке 1. Кроме того, еще одним преимуществом является стабилизация размеров подложки 1 за счет усиливающей матрицы, составленной из нитей 4 и основы 3. Как и в предыдущем примере реализации, некоторые из компонентов 2, 3, 4 или все указанные компоненты подложки 1 могут иметь сходные адгезионные свойства по отношению к покрытиям, наносимым на поверхность подложки и/или на обе ее стороны.

Далее, для достижения ровной и гладкой поверхности покрытия может быть произведена такая обработка, как шлифовка или полировка поверхности. Кроме того, на поверхности ленты, противоположной по отношению к башмаку пресса, могут быть выполнены желобки и/или глухие сверленые отверстия для улучшения отвода воды.

На Фиг.4 показан частичный вид высокоскоростной машины Raschel, модель Racop 2 K-V, изготавливаемой LIBA Maschinenfabrik Gmbh и применяемой для изготовления ткани, соединяемой стежковым соединением, предлагаемой в соответствии с настоящим изобретением. На Фиг.4 показаны некоторые компоненты машины 40, включая гребенки 42, подвижный или неподвижно закрепленный платинный брус 44, игольницу с движковой иглой 46 с коротким ходом, металлическую накладку 48 и жестко закрепленный платинный брус 50, в котором имеется паз игольницы. На Фиг.4 также изображена трикотажная нить 52, ткань 54, подаваемая в машину 40, и ткань 56, обработанная стежковым соединением. В частности, машина 40 отличается высокой производительностью, частично обусловленной наличием движковой иглы 46 с коротким ходом и кривошипного механизма (не показан). Следует отметить, что все петлеобразующие элементы, показанные на Фиг.4, легко доступны со стороны оператора машины 40. Следует также отметить, что стежковое соединение, показанное на Фиг.4, имеет несколько преимуществ по сравнению с другими способами обработки тканей 54, такими как термическое ламинирование. Например, указанный способ не снижает таких текстильных характеристик тканей 54, как эластичность и объемное качество (объем пустот). Кроме того, для указанного способа требуется меньшее количество энергии, чем для способов тепловой обработки.

Для специалистов в данной области техники очевидной является возможность различных модификаций настоящего изобретения, не выходящих за границы изобретения, определяемые прилагаемой формулой изобретения.

1. Способ изготовления ламинированной подложки или основы, включающий следующие операции:

изготовление нескольких отдельных слоев;

соединение слоев друг с другом соединительными нитями при помощи основовязания или стежкового соединения;

при этом по меньшей мере один из слоев представляет собой усиливающий слой и по меньшей мере один из слоев представляет собой слой, препятствующий просачиванию покрытий, наносимых на одну или обе стороны подложки или основы.

2. Способ по п.1, отличающийся тем, что, по меньшей мере, два из указанных слоев представляют собой усиливающие слои, разделенные слоем, препятствующим просачиванию покрытий, наносимых на одну или обе стороны подложки или основы.

3. Способ по п.1, отличающийся тем, что соединительные нити образуют матрицу из петель над поверхностью подложки или основы и служат участками сцепления для закрепления наносимого на поверхность покрытия.

4. Способ по п.1, отличающийся тем, что, по меньшей мере, один из слоев и/или одна из соединительных нитей имеет адгезионное сродство, по меньшей мере, к одному из покрытий.

5. Способ по п.3, отличающийся тем, что матрица из петель увеличивает структурную устойчивость подложки или основы.

6. Способ по п.1, отличающийся тем, что включает операцию нанесения покрытия только на одну сторону подложки или основы.

7. Способ по п.1, отличающийся тем, что включает операцию нанесения покрытия на обе стороны подложки или основы.

8. Способ по п.1, отличающийся тем, что включает операцию нанесения одинакового покрытия на обе стороны подложки или основы.

9. Способ по п.1, отличающийся тем, что включает операцию нанесения каучукового покрытия, по меньшей мере, на одну сторону подложки или основы.

10. Способ по п.1, отличающийся тем, что включает операцию нанесения покрытия, изготовленного из полимера первого типа, на одну сторону подложки или основы и операцию нанесения покрытия, изготовленного из полимера второго типа, отличного от полимера первого типа, на другую сторону подложки или основы.

11. Способ по п.1, отличающийся тем, что включает операцию изготовления подложки или основы в виде полос материала, которые затем спирально наматывают с образованием исходной подложки, ширина которой превышает ширину полос.

12. Способ по любому из пп.6-10, отличающийся тем, что включает дополнительно операцию выполнения множества желобков на противоположной по отношению к башмаку поверхности подложки или основы с нанесенным покрытием.

13. Способ по любому из пп.6-10, отличающийся тем, что включает дополнительно операцию выполнения множества глухих сверленых отверстий на поверхности подложки или основы с нанесенным покрытием.

14. Способ по п.1, отличающийся тем, что включает операцию использования указанной подложки или основы в качестве подложки для ленты, применяемой в прессе с удлиненной зоной прессования или в других устройствах, применяемых в бумажной промышленности.

15. Способ по п.1, отличающийся тем, что, по меньшей мере, один усиливающий слой содержит моноволоконные или многоволоконные нити.

16. Способ по п.1, отличающийся тем, что препятствующий просачиванию слой изготовлен одним из перечисленных способов: фильерным формованием, мокрым формованием или аэродинамическим холстоформованием.

17. Способ по п.1, отличающийся тем, что препятствующий просачиванию слой представляет собой нетканую основу, экструдированную сетку или экструдированную либо литую пористую или непористую пленку.

18. Способ по п.1, отличающийся тем, что покрытие, наносимое на подложку или основу, представляет собой полимерное или каучуковое покрытие.

19. Ламинированная подложка или основа, содержащая несколько изготовленных по отдельности слоев, соединенных вместе при помощи основовязания или стежкового соединения соединительными нитями;

при этом, по меньшей мере, один из слоев представляет собой усиливающий слой и, по меньшей мере, один из слоев представляет собой слой, препятствующий просачиванию покрытий, наносимых на одну или обе стороны подложки или основы.

20. Подложка или основа по п.19, отличающаяся тем, что, по меньшей мере, два слоя представляют собой усиливающие слои, разделенные слоем, препятствующим просачиванию покрытий, наносимых на одну или обе стороны подложки или основы.

21. Подложка или основа по п.19, отличающаяся тем, что соединительные нити образуют матрицу из петель над поверхностью подложки или основы и служат участками сцепления для закрепления покрытий, наносимых на подложку или основу.

22. Подложка или основа по п.19, отличающаяся тем, что, по меньшей мере, один из слоев и/или одна из соединительных нитей имеет адгезионное сродство по отношению, по меньшей мере, к одному из покрытий.

23. Подложка или основа по п.21, отличающаяся тем, что матрица из петель нитей улучшает структурную устойчивость подложки или основы.

24. Подложка или основа по п.19, отличающаяся тем, что покрытие наносится только на одну сторону подложки или основы.

25. Подложка или основа по п.19, отличающаяся тем, что покрытие наносится на обе стороны подложки или основы.

26. Подложка или основа по п.19, отличающаяся тем, что на обе стороны подложки или основы наносится одинаковое покрытие.

27. Подложка или основа по п.19, отличающаяся тем, что на одну сторону подложки или основы наносится покрытие, изготовленное из полимера первого типа, а на другую сторону подложки или основы наносится покрытие, изготовленное из полимера второго типа, отличного от полимера первого типа.

28. Подложка или основа по п.19, отличающаяся тем, что она изготовлена в виде полос материала, которые затем спирально наматываются с образованием исходной подложки, ширина которой превышает ширину полос.

29. Подложка или основа по любому из пп.24-27, отличающаяся тем, что на противоположной по отношению к башмаку поверхности подложки или основы выполнено множество желобков.

30. Подложка или основа по любому из пп.24-27, отличающаяся тем, что поверхность подложки или основы содержит множество глухих отверстий.

31. Подложка или основа по п.19, отличающаяся тем, что используется в качестве подложки для ленты, применяемой в прессе с удлиненной зоной прессования или в других устройствах, используемых в бумажной промышленности.

32. Подложка или основа по п.19, отличающаяся тем, что, по меньшей мере, один усиливающий слой содержит моноволоконные или многоволоконные нити.

33. Подложка или основа по п.19, отличающаяся тем, что препятствующий просачиванию слой изготовлен одним из перечисленных способов: фильерным формованием, мокрым формованием или аэродинамическим холстоформированием.

34. Подложка или основа по п.19, отличающаяся тем, что препятствующий просачиванию слой представляет собой нетканую основу, экструдированную сетку или экструдированную либо литую пористую или непористую пленку.

35. Подложка или основа по п.19, отличающаяся тем, что покрытие, наносимое на подложку или основу, представляет собой полимерную или каучукообразную смесь.