Способ и устройство для контроля качества откачки флюида с помощью анализа скорости притока флюида из породы

Иллюстрации

Показать всеИзобретение относится к контролю качества при отборе проб пластовых флюидов. Техническим результатом является определение подвижности флюида в процессе его откачки, определение качества и состава пластового флюида. Способ включает откачку флюида из породы с использованием размещенного в скважине насоса и измерение в процессе откачки давления флюида и откачанного объема с использованием размещенных в скважине датчиков. При этом отслеживают в процессе откачки откачанный объем, оценивают скорость притока флюида на основе результатов измерений давления и объема и устанавливают скорость откачки флюида, обеспечивающую получение флюида практически в однофазном состоянии. Также предложено устройство для осуществления способа. 2 н. и 22 з.п. ф-лы, 20 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к контролю качества при отборе проб пластовых флюидов и, в частности, к определению зависимости проницаемости породы и подвижности флюида от времени для выдачи показателя или критерия того, находится ли отбираемая проба флюида в однофазном состоянии, является ли ее поток ламинарным, а уровень ее загрязнения фильтратом бурового раствора - низким, что позволяет отбирать пробы флюида, обладающие оптимальной чистотой и находящиеся в однофазном состоянии, в котором флюид содержался в горной породе, что достигается применением анализа притока флюида из пласта во время откачки пробы. Предлагаемые в изобретении способ и устройство также позволяют выявлять осложнения, возникающие при откачке пробы (на основе коэффициента корреляции для зависимости давления от скорости притока пластового флюида), а также оптимизировать скорость откачки путем ее согласования с фильтрационными свойствами пласта, т.е. со способностью пласта отдавать содержащийся в нем флюид (с учетом подвижности и сжимаемости флюида).

Уровень техники

Для добычи углеводородов, например нефти и газа, бурят скважины, приводя во вращение буровое долото, закрепленное на конце бурильной колонны. В настоящее время значительная доля бурильных работ приходится на направленное бурение, т.е. бурение наклонно-направленных и горизонтальных скважин, для повышения добычи углеводородов и/или для извлечения из подземных пород-коллекторов дополнительных запасов углеводородов. В современных системах направленного бурения обычно используется бурильная колонна, имеющая компоновку низа бурильной колонны (КНБК), на конце которой установлено буровое долото, вращаемое забойным двигателем (турбонасосный забойный двигатель или турбобур) и/или вращающейся бурильной колонной. Для измерения определенных рабочих параметров, относящихся к бурильной колонне, используют ряд скважинных приборов, размещаемых в непосредственной близости от бурового долота. К таким приборам обычно относят датчики для измерения температуры и давления в скважине, приборы для измерения углов азимута и наклона (отклонения скважины от вертикали), а также приборы для измерения электрического удельного сопротивления с целью определения присутствия углеводородов и воды. На бурильной колонне часто устанавливают дополнительные скважинные приборы, известные как аппаратура каротажа в процессе бурения (КПБ), позволяющие в процессе проведения бурильных работ определять геологические характеристики пласта и условия залегания пластовых флюидов.

Промышленная разработка нефтегазовых месторождений требует значительных капиталовложений. Прежде чем приступить к освоению месторождения, компании-операторы хотят иметь в своем распоряжении как можно больше информации, чтобы оценить рентабельность месторождения. Несмотря на последние достижения в области сбора данных при бурении с использованием аппаратуры измерений в процессе бурения (ИПБ), часто возникает необходимость в проведении последующих испытаний углеводородных пород-коллекторов для получения дополнительных данных. Поэтому после завершения бурения скважины залежи углеводородов часто приходится исследовать другим испытательным оборудованием.

Один вид испытания или опробования пластов после завершения бурения скважины заключается в том, что из пласта-коллектора вызывают приток флюида, скважину закрывают, при помощи пробоотборного зонда или сдвоенного пакера берут пробы флюида, в испытательном объеме понижают давление, после чего давлению дают восстановиться до статического уровня. Эту последовательность действий можно повторять несколько раз на нескольких разных глубинах или в разных точках одного пласта-коллектора и/или в нескольких разных пластах-коллекторах, пересекаемых одной скважиной. Одним из важных аспектов информации, собираемой во время такого испытания или опробования, являются данные о характере восстановления давления после его понижения - создания депрессии на пласт. На основании этих данных можно судить о проницаемости пород и размере пласта-коллектора. Кроме того, существует необходимость отбора реальных проб пластовых флюидов и их испытания для получения данных поведения флюидов по температуре, объему и давлению (PVT), а также свойств флюидов, таких как плотность, вязкость и химический состав.

Для проведения этих важных испытаний при использовании некоторых систем бурильную колонну приходится извлекать из ствола скважины. Затем в скважину спускают другой инструмент или прибор, предназначенный для испытания или опробования пластов (испытатель или опробователь пластов). Спуск такого прибора в ствол скважины часто проводят на кабеле. Иногда для работы испытательного прибора необходимо использовать пакеры, изолирующие коллектор. Для управления испытателями пластов или передачи получаемых ими данных в настоящее время создано множество средств связи. Некоторые из таких решений предусматривают использование гидроимпульсной скважинной телеметрии для обмена данными со скважинным микропроцессором, расположенным в испытателе пласта или связанным с ним. В другом варианте может использоваться кабель, спускаемый с поверхности в скважину, где он стыкуется с гнездом электрического разъема испытателя пласта, в результате чего между поверхностью и испытателем пласта образуется электрическое соединение для передачи сигналов. Вне зависимости от типа используемого в настоящее время испытательного оборудования и типа используемой системы передачи информации затраты времени и финансовых средств, необходимые для извлечения из скважины бурильной колонны и спуска в скважину другого испытательного устройства, весьма велики. Кроме того, если скважина имеет сильное смещение от вертикали, испытание пластов при помощи канатной техники становится невозможным, так как испытательный прибор не сможет пройти в скважину на достаточную глубину, на которой залегает изучаемый пласт горных пород.

Способ и соответствующее устройство для измерения пластового давления и проницаемости породы описаны в патенте US 5233866 (Robert Desbrandes). На фиг.1 воспроизведена фигура из этого патента, на которой представлен способ испытания пласта депрессиями для определения пластового давления и проницаемости породы. Как показано на фиг.1, этот способ предусматривает понижение давления в гидравлической линии, сообщающейся со стенкой ствола скважины. На этапе 2 при помощи поршня увеличивают объем гидравлической линии, тем самым уменьшая в ней давление. При этом скорость понижения давления такова, что пластовый флюид, поступающий в гидравлическую линию, соединяется с флюидом, выходящим из гидравлической линии, что делает понижение давления по существу линейным. Чтобы задать базисную прямую с целью определения заданного допустимого отклонения, используется так называемый метод "построения наиболее приближенной прямой по точкам". Показанное на чертеже допустимое отклонение значений от прямой линии составляет 2σ. После определения базисной прямой объем увеличивают с установившейся скоростью. В момент времени t1 давление выходит за предел 2σ, и причиной такого отклонения считается то, что давление в гидравлической линии лежит ниже пластового давления. В момент времени t1 создание депрессии прекращается, и на этапе 3 давлению дают стабилизироваться. В момент времени t2 начинается еще один цикл испытания пласта депрессией, в котором может использоваться новая базисная прямая. Цикл испытания депрессией повторяется до тех пор, пока в гидравлической линии дважды не установится некоторое давление. В момент времени t4 начинается этап 5 - заключительный цикл испытания депрессией для определения проницаемости породы пласта. Этап 5 заканчивается в момент времени t5, когда давление в гидравлической линии восстанавливается, достигнув давления Pm в скважине. При выравнивании давления в гидравлической линии и в скважине вероятность прихвата прибора уменьшается. Затем прибор можно переместить в новое место испытания пласта или извлечь из скважины.

Недостаток решения по патенту US 5233866 заключается в том, что время, необходимое для стабилизации давления во время "мини-циклов восстановления давления" (ВД), делает испытание пластов слишком продолжительным. В случае малопроницаемой породы до стабилизации давления может пройти от нескольких десятков минут до нескольких суток. То, что за первым циклом следует один или несколько других циклов, только усугубляет проблему длительности испытаний.

Независимо от типа используемого оборудования: спускаемого в скважину на кабеле или измеряющего параметры пласта в процессе бурения, в рассмотренных выше системах измерения пластового давления и проницаемости давление измеряется путем понижения давления на участке ствола скважины до значения, находящегося ниже ожидаемого пластового давления, что выполняется в один прием и до определенного значения, намного меньшего предполагаемого пластового давления, либо путем непрерывного снижения давления с установившейся скоростью до тех пор, пока за счет поступления в прибор пластового флюида давление в камере прибора не стабилизируется. Затем, при прекращении создания депрессии, давление начинает нарастать и стабилизируется. Для гарантии достоверности результатов измерения пластового давления цикл испытания депрессией может быть повторен, а в некоторых случаях потеря или искажение данных требуют повторного испытания. Этот способ измерений сопряжен со значительными затратами времени.

В первичной заявке на настоящее изобретение, по которой выдан патент US 6609569 В2, предложены устройство и способ анализа скорости притока флюида из пласта (АСПФ), решающие задачу устранения некоторых из рассмотренных выше недостатков за счет использования устройства и способа, реализующих управление с обратной связью для повышения скорости испытаний на пластовое давление и проницаемость по сравнению с описанными выше устройствами и способами. Повышение скорости испытания пластов позволяет проводить больше испытаний, дающих фактические значения давления и проницаемости, что повышает эффективность и безопасность эксплуатации скважины. В заявке Krueger'а предлагаются устройство и способ, позволяющие создавать в скважине испытательный объем и шагами (поэтапно) уменьшать давление в этом испытательном объеме с переменной скоростью, что обеспечивает периодическое измерение давления по мере уменьшения испытательного объема. Коррекция скорости понижения давления выполняется прежде, чем давление стабилизируется, что исключает необходимость многоцикловых испытаний. Такие устройство и способ, основанные на пошаговом создании депрессии, значительно сокращают общее время измерения, тем самым повышая эффективность и безопасность бурения.

Существует необходимость определения подвижности флюида в процессе его откачки для того, чтобы при отборе пробы обеспечить контроль ее качества пробы и достоверность опробования. Также требует решения задача определения качества и состава пластового флюида. Кроме того, остается актуальной задача выявления осложнений при откачке, связанных с негерметичностью пакера (гидравлической манжеты), поступлением песка и переходом пробы флюида в двухфазное состояние.

Краткое изложение сущности изобретения

В настоящем изобретении предлагаются способ и устройство, предназначенные для выполнения анализа скорости притока флюида из пласта (АСПФ) в конце каждого такта насоса (рабочего хода поршня) в процессе опробования для того, чтобы достоверно судить о том, что из породы взята оптимальная по чистоте проба флюида, находящаяся в однофазном состоянии. Настоящее изобретение предусматривает измерение давления и положения поршня насоса, а также вычисление сжимаемости и подвижности пластового флюида и коэффициента корреляции, показывающего, что скорость, или темп, откачки соответствует способности породы отдавать содержащийся в ней флюид, т.е. подвижности флюида, содержащегося в породе.

Изобретением предусматривается построение в процессе откачки графика зависимости сжимаемости пластового флюида от времени, что перед взятием пробы дает определенную меру уверенности в том, что пластовый флюид практически не содержит примесей фильтрата. Определение проницаемости в зависимости от времени также дает показатель того, находится ли проба пластового флюида в однофазном состоянии и в условиях ламинарного течения. Сжимаемость фильтрата значительно меньше сжимаемости пластового флюида, содержащего растворенный газ. Изобретением предусматривается также построение графика зависимости давления от скорости притока с определением коэффициента корреляции для выявления осложнений при откачке, таких как поступление песка, свидетельствующих об обрушении породы-коллектора вследствие слишком быстрой откачки флюида. Изобретением предусматривается также сопоставление скорости откачки с подвижностью пластового флюида для получения пробы в однофазном состоянии за наименьшее время. Слишком быстрая откачка может привести к переходу находящегося перед насосом пластового флюида в двухфазное состояние (газ и жидкость), а слишком медленная повышает длительность откачки, что может обходиться в дополнительные тысячи долларов.

Краткое описание чертежей

Предлагаемые в изобретении новшества, а также само изобретение наглядно представлены на поясняемых ниже и прилагаемых к описанию чертежах, на которых однотипные узлы и детали обозначены одинаковыми номерами и на которых показано:

на фиг.1 - графическое качественное представление испытания пласта с измерением пластового давления известным способом,

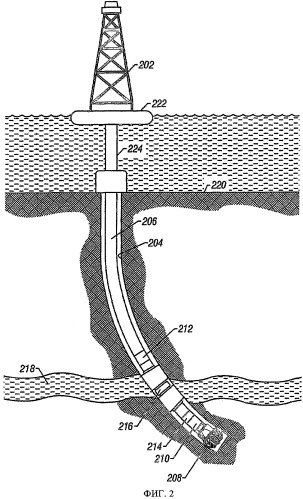

на фиг.2 - вертикальная проекция системы морского бурения с использованием настоящего изобретения,

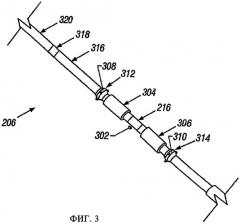

на фиг.3 - фрагмент бурильной колонны, выполненной с использованием настоящего изобретения,

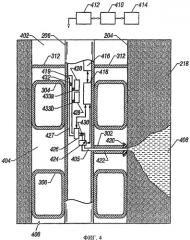

на фиг.4 - схема выполнения системы, реализующей настоящее изобретение,

на фиг.5 - вертикальная проекция варианта осуществления настоящего изобретения с применением канатной техники (испытатель на кабеле),

на фиг.6 - графики изменения давления в зависимости от времени и рабочего объема насоса, на которых показан характер понижения давления, определенный теоретически с использованием для вычислений определенных параметров,

на фиг.7 - график изменения давления в зависимости от времени, на котором показан начальный участок кривой восстановления давления для породы с умеренно низкой проницаемостью,

на фиг.8 - графики, характеризующие способ определения пластового давления с использованием итерационных приближенных оценок,

на фиг.9 - график, характеризующий способ нахождения пластового давления с использованием данных неполного восстановления давления,

на фиг.10 - график изменения давления в зависимости от скорости отбора флюида, иллюстрирующий технику вычислений, используемую в способе определения пластового давления в соответствии с настоящим изобретением,

на фиг.11 - график, иллюстрирующий способ, предлагаемый в настоящем изобретении,

на фиг.12 - изображение развернутого в скважине опробователя пластов на кабеле,

на фиг.13 - изображение насоса двустороннего действия, предназначенного для прокачки пластового флюида в ствол скважины при опробовании пласта до получения не содержащей фильтрата пробы и откачки пластового флюида в приемный резервуар после получения чистой пробы,

на фиг.14 - данные анализа скорости притока флюида из пласта для трех тактов насоса, откачивающего флюид из породы,

на фиг.15 - график изменения давления в насосе для откачки пластового флюида, давления под пакером (гидравлической манжетой), линейного перемещения поршня насоса и откачанного насосом объема для трех тактов насоса опробователя пластов, соответствующих первому примеру откачки пластового флюида, прошедшему без осложнений,

на фиг.16 - график изменения давления в насосе в зависимости от скорости притока флюида из пласта для трех тактов насоса, отраженных на фиг.14 и 15; следует отметить, что коэффициент корреляции (R2) на фиг.16 и на фиг.14 превышает 0,99, что является показателем хорошего согласования скорости откачки со скоростью притока из пласта,

на фиг.17 - второй пример динамики процесса откачки, иллюстрирующий график изменения давления в насосе, давления под пакером, линейного перемещения поршня насоса и откачанного насосом объема для трех тактов насоса опробователя пластов, соответствующих второму, явно осложненному, примеру откачки пластового флюида,

на фиг.18 - график изменения давления в зависимости от скорости притока флюида из пласта для всех тактов насоса в показанном на фиг.17 примере, на котором видно, что коэффициент корреляции (R2) составляет всего 0,052, что является показателем осложнения,

на фиг.19 - график изменения давления в зависимости от скорости притока флюида из пласта для первых двух тактов насоса в показанном на фиг.17 примере, на котором видно, что коэффициент корреляции (R2) составляет 0,9323, что является показателем хорошего качества пробы вплоть до этого момента, и

на фиг.20 - изображение пробоотборника, позволяющего откачивать из пласта качественную пробу флюида, одновременно измеряя изменение подвижности/проницаемости по времени, что обеспечивает получение пробы в однофазном состоянии с низким уровнем загрязнения фильтратом бурового раствора, при этом физические характеристики полученной пробы соответствуют физическим характеристикам содержавшегося в пласте флюида.

Описание примера осуществления изобретения

На фиг.2 показана буровая установка в одном варианте изобретения. На этом чертеже изображена типовая буровая вышка 202, от которой понятным специалисту образом проведена скважина 204. Буровая вышка 202 имеет рабочую колонну 206, которая в данном варианте представляет собой бурильную колонну. На конце бурильной колонны 206 закреплено буровое долото 208 для бурения скважины 204. Изобретение может найти применение и с другими типами рабочих колонн, оно осуществимо также с применением канатной техники (кабелей, тросов, канатов), показанной на фиг.12, колонн сборных труб, колонн гибких труб НКТ и прочих труб малого диаметра, таких как трубы для спуска в скважину под давлением. Буровая вышка 202 установлена на буровом судне 222, снабженном трубопроводом 224, связывающим буровое судно 222 с морским дном 220. Вместе с тем, для реализации настоящего изобретения может быть приспособлена буровая установка любой конфигурации, например наземная установка.

При необходимости бурильная колонна 206 может быть снабжена забойным двигателем 210. В состав бурильной колонны 206 входит расположенное над буровым долотом 208 обычное контрольное устройство, которое может иметь по меньшей мере один датчик 214 для измерения в условиях скважины характеристик скважины, долота и породы-коллектора, известный из уровня техники. Одной полезной функцией датчика 214 является определение направления, азимута и ориентации бурильной колонны 206 при помощи измерителей ускорения (акселерометров) или аналогичных первичных преобразователей. Компоновка низа бурильной колонны (КНБК) также содержит испытатель 216 пласта, выполненный в соответствии с изобретением и более подробно рассматриваемый ниже. В подходящем месте спусковой колонны 206, например, над испытателем 216 пласта расположена телеметрическая система 212. Телеметрическая система 212 используется для передачи управляющих сигналов и данных между поверхностью и испытателем 216 пласта.

На фиг.3 показана секция бурильной колонны 206, в которой применено настоящее изобретение. Эта секция с находящимся в ней скважинным прибором предпочтительно входит в состав КНБК, располагаясь вблизи бурового долота (на чертеже не показано). В состав прибора входят блок передачи данных и источник 320 энергии для обеспечения двусторонней связи с поверхностью и электроснабжения глубинных компонентов. В предпочтительном варианте скважинному прибору нужен лишь пусковой сигнал с поверхности, инициирующий процесс испытания пласта. В дальнейшем все функции управления прибором осуществляются скважинным контроллером и процессором (на чертеже не показаны). Источником энергии может быть генератор, приводимый турбонасосным забойным двигателем (на чертеже не показан), или любой другой подходящий источник питания. Предусмотрены также несколько стабилизаторов 308 и 310 для центрирования секции бурильной колонны 206 со скважинным прибором и пакеры 304 и 306 для изоляции части кольцевого пространства. Для обеспечения возможности непрерывной циркуляции бурового раствора выше пакеров 304 и 306 в то время, пока буровое долото не вращается, используется циркуляционный клапан, предпочтительно расположенный над верхним пакером 304. Для выпуска флюида из испытательного объема между пакерами 304 и 306 в верхнее кольцевое пространство используется отдельный выпускной или уравнительный клапан (на чертеже не показан). Выпуск флюидов через такой клапан снижает давление в испытательном объеме, что требуется для испытания пласта при помощи депрессий. Также предполагается, что давление между пакерами 304 и 306 можно понижать, всасывая флюид в прибор или выпуская флюид в нижнее кольцевое пространство, но в любом случае для понижения давления необходимо тем или иным способом увеличивать объем среднего кольцевого пространства.

В одном варианте изобретения на испытателе 216 пласта между пакерами 304 и 306 расположен выдвижной уплотнительный башмак 302, прижимающийся к стенке скважины 4 (фиг.1). Уплотнительный башмак 302 может использоваться и без пакеров 304 и 306, так как достаточно плотный контакт со стенкой скважины можно создать и с помощью одного башмака 302. Если пакеры 304 и 306 не используются, то необходимо создание усилия, прижимающего уплотнительный башмак 302 к стенке скважины 204. Образующееся при этом уплотнение создает вблизи уплотнительного башмака испытательный объем, находящийся только в пределах прибора и проходящий до насоса, без использования объема между пакерами.

Одним из путей обеспечения герметичности испытательного объема является более надежная фиксация бурильной колонны 206. Для заякоривания бурильной колонны 206 на время испытания пласта в конструкцию бурильной колонны 206 могут быть включены управляемые выдвижные распорные элементы 312 и 314. Как показано на чертеже, в данном варианте распорные элементы 312 и 314 встроены в стабилизаторы 308 и 310. Распорные элементы 312 и 314, которые на торцах должны иметь шероховатую рабочую поверхность для сцепления со стенкой скважины, защищают элементы конструкции из мягкого материала, такие как уплотнительный башмак 302 и пакеры 304 и 306, от повреждений, которые могут быть вызваны смещением прибора. Особую актуальность применение распорных элементов 312 имеет на плавучих буровых установках, таких как установка, показанная на фиг.2, поскольку вызываемые качкой движения могут привести к преждевременному износу уплотнений.

На фиг.4 схематически показан прибор, изображенный на фиг.3, с внутренними компонентами глубинного и наземного оборудования. Для фиксации бурильной колонны 206 избирательно выдвигающиеся распорные элементы 312 упираются в стенку 204 скважины. Пакеры 304 и 306, хорошо известные в данной области техники, расширяются, прижимаясь к стенке 204 скважины. В рабочем состоянии пакеры делят кольцевое пространство скважины на три участка, разобщая между собой верхнее кольцевое пространство 402, среднее кольцевое пространство 404 и нижнее кольцевое пространство 406. Изолированная часть кольцевого пространства (или просто изолированная зона) 404 граничит с породой 218 пласта. На бурильной колонне 206 с возможностью избирательного или управляемого выдвижения в изолированную зону 404 установлен выдвижной уплотнительный башмак 302. Как показано на чертеже, через выдвижной уплотнительный башмак 302 проходит гидравлическая линия, которая соединяет нетронутый пластовый флюид 408 и датчики прибора, такие как датчик 424 давления, создавая отверстие 420 в изолированном кольцевом пространстве 404. Чтобы исследовать или отбирать на пробу именно флюид из породы, предпочтительно, чтобы пакеры 304 и 306 были плотно прижаты к стенке 204, а между стенкой и выдвижным элементом 302 образовалось герметичное уплотнение. Понижение давления в изолированной зоне 404 перед вводом уплотнительного башмака 302 в контакт со стенкой скважины вызывает приток флюида из пласта в изолированную зону 404. При таком движении пластового флюида, когда выдвижной элемент 302 войдет в контакт со стенкой скважины, проходящее через уплотнительный башмак 302 отверстие 420 будет открыто для поступления нетронутого флюида 408. При бурении наклонно-направленных или горизонтальных скважин весьма желательно управлять ориентацией выдвижного элемента 302. При этом в предпочтительной ориентации выдвижной элемент должен быть направлен к верхней части стенки скважины. Для определения ориентации выдвижного элемента 302 можно использовать датчик 214, например измеритель ускорения. Затем выдвижной элемент может быть выставлен в заданном направлении при помощи приемов и не показанных на чертеже средств, хорошо известных в данной области техники, таких как направленное бурение с помощью отклоняющего переводника. Устройство для бурения, например, может включать в себя бурильную колонну 206, вращающуюся от наземного вращательного привода (на чертеже не показан). Для вращения колонны независимо от бурового долота также может использоваться забойный гидротурбинный двигатель (поз.210 на фиг.2). Таким образом, бурильная колонна может поворачиваться до тех пор, пока выдвижной элемент не установится в заданном направлении, о чем можно судить по показаниям датчика 214. На время испытания наземный вращательный привод останавливается, и бурильная колонна 206 перестает вращаться, тогда как буровое долото с приводом от забойного гидротурбинного двигателя может продолжать вращение.

Управление процессом испытания пласта предпочтительно осуществляется скважинным контроллером 418. Контроллер 418 связан по меньшей мере с одним устройством 426 управления объемом системы (насосом). В предпочтительном варианте насос 426 представляет собой устройство с небольшим поршнем, перемещающимся с приводом от шарикового винта и шагового электродвигателя или иного двигателя с плавным регулированием, благодаря его способности последовательно (в несколько приемов) изменять объем системы. Кроме того, насос 426 может быть и винтовым насосом. При использовании других типов насосов в систему также необходимо включить расходомер. Для управления потоком флюида к насосу 426 в гидравлической линии 422 между датчиком давления 424 и насосом 426 расположен клапан 430. Испытательным объемом 405 прибора является объем пространства под отводимым поршнем насоса 426, включая объем гидравлической линии 422. Датчик давления используется для измерения давления в испытательном объеме 404. Здесь следует отметить, что испытание пласта может быть столь же полноценным, если его проводить при убранном уплотнительном башмаке 302. В этом случае объем системы включает в себя объем среднего кольцевого пространства 404. Это позволяет проводить "экспресс-тест", экономя время на выдвижении и втягивании башмака. Датчик 424 подключен к контроллеру 418, обеспечивая обратную связь, необходимую для работы замкнутой системы управления. Обратная связь используется для коррекции установок параметров, например предельного значения давления для последующих изменений объема. Для дополнительного сокращения времени испытания в состав скважинного контроллера входит процессор (отдельно не показан), а для сохранения данных для будущего анализа и задания установок по умолчанию дополнительно могут быть предусмотрены база данных и система хранения данных.

При создании депрессии в изолированной зоне 404 флюид отводится в верхнее кольцевое пространство 402 через уравнительный клапан 419. В канале 427, соединяющем насос 426 с уравнительным клапаном 419, имеется внутренний клапан-распределитель 432. Если необходимо взять пробу флюида, то вместо сброса через уравнительный клапан 419 флюид можно отводить при помощи внутренних клапанов 432, 433а и 433b в приемные резервуары 428, представляющие собой необязательные компоненты прибора. Типовая процедура отбора проб флюида предусматривает извлечение содержащегося в резервуарах 428 флюида из скважины для анализа.

В типовом варианте прибора, предназначенном для испытания пластов с низкой подвижностью флюидов (с низкой проницаемостью), система, помимо показанного на чертеже насоса 426, содержит по меньшей мере еще один насос (отдельно не показан). Внутренний объем этого второго насоса должен быть гораздо меньшим, чем у основного насоса 426. Предполагается, что объем второго насоса должен составлять одну сотую объема основного насоса. Для подключения этих двух насосов к гидравлической линии 422 может использоваться обычный тройниковый соединитель с клапаном-распределителем, управляемым скважинным контроллером 418.

В породе с низкой проницаемостью основной насос используется для создания начальной депрессии. Контроллер переключается на второй насос для работы при давлении ниже пластового. Преимущество второго насоса с малым внутренним объемом заключается в том, что восстановление давления в таком насосе происходит быстрее, чем в насосе большего объема.

Результаты обработки данных в скважине можно отправлять на поверхность для предоставления оператору буровой установки информации о скважинных параметрах и условиях или для проверки достоверности результатов испытаний. Контроллер передает прошедшие обработку данные в расположенную в скважине систему двухсторонней связи 416. Скважинная система 416 передает сигналы данных в наземную систему связи 412. Существует ряд известных средств и методов передачи данных. Для достижения целей настоящего изобретения достаточной будет любая приемлемая система. После того как переданный сигнал был принят на поверхности, наземный контроллер и процессор 410 преобразует данные и передает полученные данные в соответствующее устройство 414 вывода или хранения данных. Как было описано выше, наземный контроллер 410 и наземная система связи 412 также используются для передачи команды начала испытания.

На фиг.5 представлен вариант осуществления настоящего изобретения с использованием прибора, спускаемого на кабеле. На чертеже скважина 502 пересекает пласт 504 пород, содержащий природный коллектор, в котором имеются слои газа 506, нефти 508 и воды 510. В скважине 502 рядом с породой пласта, или формации, 504 расположен спускаемый на кабеле прибор 512, поддерживаемый бронированным кабелем 514. Из прибора 512 выступают распорные элементы (лапы) 312, используемые при необходимости для придания устойчивости прибору 512 в скважине. На приборе 512 установлены два расширяющихся пакера 304 и 306, способных разобщать кольцевое пространство скважины 502 с образованием верхнего кольцевого пространства 402, герметично изолированного среднего кольцевого пространства 404 и нижнего кольцевого пространства 406. На приборе 512 расположен уплотнительный башмак 302, способный выборочно выдвигаться. Распорные элементы 312, пакеры 304 и 306 и выдвижной уплотнительный башмак 302 имеют практически ту же конструкцию, что была описана при рассмотрении фиг.3 и 4, поэтому здесь их подробное описание не повторяется.

Телеметрическая аппаратура для варианта с использованием прибора на кабеле представляет собой скважинный блок 516 двусторонней связи, связанный с наземным блоком 518 двусторонней связи при помощи одного или нескольких проводников 520, проходящих в бронированном кабеле 514. Наземный блок 518 двусторонней связи размещен в наземном устройстве управления, в состав которого входят процессор 412 и устройство вывода 414, например, такие, как были описаны при рассмотрении фиг.4. Направление бронированного кабеля 514 при спуске прибора в ствол 502 скважины осуществляется при помощи стандартного канатного шкива 522. В состав прибора 512 входит скважинный процессор 418, предназначенный для управления процессом испытания пласта с использованием способов, которые рассматриваются ниже.

Показанный на фиг.5 вариант осуществления изобретения целесообразно использовать для определения точек контакта 538 и 540 между газом 506 и нефтью 508, а также между нефтью 508 и водой 510 по разрезу скважины. Для наглядного пояснения этого варианта применения на схему пласта 504 наложен график 542 изменения давления по глубине. Скважинный прибор 512 содержит насос 426, несколько датчиков 424 и, при необходимости, приемные резервуары 428 для отбора проб, например, рассмотренные выше для варианта, показанного на фиг.4. Эти компоненты используются для измерения пластового давления на разных глубинах в стволе скважины 502. Отмеченные на графике значения давления служат индикатором плотности жидкости или газа, которая отчетливо меняется при переходе от одного флюида к следующему. Таким образом, имея множество замеров давления M1-Mn, можно получить необходимые данные для определения точек контакта 538 и 540.

Ниже рассматриваются стратегия измерений и методы вычислений для определения эффективной подвижности (k/μ) флюидов в породе-коллекторе в соответствии с настоящим изобретением. Длительность измерений довольно мала, а устойчивость вычислений к ошибкам обеспечивается для большого диапазона значений подвижности. Начальная депрессия создается при скорости откачки (соответствующей скорости отвода поршня насоса) от 0,1 до 0,2 см3/с, что значительно меньше соответствующих скоростей, обычно используемых в настоящее время. Меньшие скорости откачки уменьшают вероятность повреждения породы вследствие миграции мелких частиц, уменьшают изменения температуры, обусловленные расширением флюида, инерционное гидравлическое сопротивление, которое при измерениях проницаемости скважинным прибором может быть значительным, а также позволяют быстро достичь установившегося, или стационарного, притока флюида в пробоотборный зонд при любых значениях подвижности, кроме очень низких.

При низкой подвижности флюидов (менее чем примерно 2 мД/сП) достижение установившегося притока не требуется. Для таких измерений сжимаемость флюида определяется по начальной части депрессии, когда давление в пробоотборном зонде превышает пластовое давление. Эффективная подвижность флюидов и давление р* в удаленном пласте определяется рассматриваемыми ниже способами по начальному этапу восстановления давления, что исключает необходимость длительного завершающего этапа восстановления давления, на котором давление постепенно достигает постоянного значения.

Для более высоких значений подвижности, когда режим установившегося притока наступает во время депрессии довольно быстро, поршень насоса останавливают, после чего начинается быстрое восстановление давления. Для подвижности, равной 10 мД/сП, и условий, принятых для расчетов, описанных ниже в качестве примера (в том числе скорости откачки, равной 0,2 см3/с), установившийся приток наступает при депрессии, соответствующей понижению давления примерно на 54 фунт на кв.дюйм ниже пластового. Последующее восстановление давления (до пластового давления плюс-минус 0,01 фунт на кв.дюйм) занимает всего лишь около 6 секунд. Для больших значений подвижности депрессия на пласт меньше, а период восстановления давления - короче (оба параметра ведут себя обратно пропорционально подвижности). Подвижность можно вычислять по скорости притока флюида в установившемся режиме и разности между пластовым давлением и создаваемой депрессией. Для проверки потока на инерционное гидравлическое сопротивление можно использовать несколько скоростей откачки. При этом для откачки с меньшими скоростями и при меньших перепадах давления может возникнуть необходимость доработки насоса.

Как показано на фиг.4, после того как пакеры 304 и 306 приведены в рабочее состояние, а поршень насоса находится в своем исходном положении перед выполнением полного рабочего хода на всасывание, насос 426 приводится в действие, предпочтительно при постоян