Клапан для регулирования расхода горячего газа

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к клапанам для регулирования расхода рабочей среды, работающим в условиях высоких температур до 2300 К и давлений до 10 МПа, и предназначено для управления вектором тяги летательных аппаратов. Клапан для регулирования расхода горячего газа содержит корпус с размещенным в нем валом. Вал соединен кинематически с регулирующим элементом. Узел уплотнения вала расположен в месте выхода вала из корпуса клапана. Торцовое уплотнение установлено в кольцевом зазоре между теплозащитой корпуса и наружной поверхностью вала. На наружную поверхность вала установлена втулка из эрозионностойкого теплозащитного пресс-материала. На втулке со стороны регулирующего элемента выполнен кольцевой уступ. Наружный диаметр уступа превышает внутренний диаметр ближайшего к нему кольца торцового уплотнения. Внутри вала на участке установки торцового уплотнения выполнена цилиндрическая полость. Диаметр полости соосен с наружной поверхностью вала. На наружной поверхности вала в зоне цилиндрической полости равномерно по окружности выполнены ряды поперечных прорезей. Прорези расположены в смежных рядах с угловым смещением и образованием лабиринтного канала для передачи тепла от вала к узлу уплотнения вала, при этом свободное пространство прорезей и цилиндрическая полость вала заполнены материалом с низким коэффициентом теплопроводности. Изобретение направлено на увеличение ресурса работы клапана без значительного увеличения его линейных габаритов. 4 ил.

Реферат

Изобретение относится к области машиностроения и направлено на создание конструкций клапанов, работающих в условиях высоких температур до 2300 К и давлений до 10 МПа и используемых для управления вектором тяги летательных аппаратов.

Известна конструкция клапана для регулирования расхода горячего газа, содержащая теплоизолированный изнутри корпус с входным и выходным патрубками, седло с расходным отверстием, контактирующее с регулирующим элементом, кинематически связанным с валом, который установлен в подшипники и приводится во вращение от рулевого привода, а герметизация вала обеспечивается уплотнительным кольцом (патент 2079023, РФ, кл. 6 F16К 5/04, 5/12, 1997 г.).

Недостаток этой конструкции состоит в том, что между внутренней поверхностью корпуса и вала выполнен кольцевой зазор, через который продукты сгорания поступают к подшипникам и в зону уплотнительного кольца вала.

Продукты сгорания поступают к подшипникам и уплотнительному кольцу вала и при увеличении времени работы подшипники зашлаковываются продуктами сгорания, а уплотнительное кольцо вала может перегреться и разрушиться. Внутренняя полость клапана разгерметизируется, и нарушится его работоспособность. Зашлаковка подшипников приводит к увеличению крутящего момента на валу, что требует усиления звеньев кинематической цепи и увеличения мощности рулевого привода. Это, в свою очередь, приводит к увеличению массы изделия, что ухудшает характеристики всего летательного аппарата.

Данная конструкция была улучшена за счет введения в конструкцию клапана кольцевой полости, в которой последовательно размещены три графитовых кольца, обращенные друг к другу торцами, при этом крайние кольца введены в контакт с боковой поверхностью кольцевой полости и установлены с образованием кольцевого зазора с наружной поверхностью вала, а среднее кольцо введено в контакт своей внутренней поверхностью с наружной поверхностью вала и установлено с образованием кольцевого зазора с боковой поверхностью кольцевой полости (патент 2121097, РФ, кл. 6 F16К 5/12, 1998 г.).

Установка колец снижает теплоподвод к подшипникам и уплотнительному кольцу вала, что обеспечивает снижение нагрузки на рулевой привод и увеличивает время работы клапана. Однако для большего увеличения времени работы уплотнительного кольца вала этого не достаточно, т.к. тепло подводится через вал к уплотнительному кольцу вала, и для уменьшения этого теплоподвода требуется значительно увеличить длину вала, а это вес конструкции.

Целью изобретения является увеличение ресурса работы клапана без значительного увеличения его линейных габаритов.

Указанная цель достигается тем, что в клапане для регулирования расхода, содержащем корпус с размещенным в нем валом, соединенным кинематически с регулирующим элементом, узел уплотнения вала, расположенный в месте выхода вала из корпуса клапана, и торцового уплотнения, состоящего из графитовых колец и установленного в кольцевой зазор между теплозащитой корпуса и наружной поверхностью вала, на наружную поверхность вала установлена втулка из эрозионностойкого теплозащитного материала, на втулке со стороны регулирующего элемента выполнен кольцевой уступ, наружный диаметр которого превышает внутренний диаметр ближайшего к нему кольца торцового уплотнения, а в валу на участке установки торцового уплотнения выполнена цилиндрическая полость, диаметр которой соосен с наружным диаметром вала, на наружной поверхности вала в зоне цилиндрической полости равномерно по окружности выполнены ряды поперечных прорезей, расположенные в смежных рядах с угловым смещением, равным величине

где n - количество поперечных прорезей,

и образованием по периферии вала лабиринтного канала для передачи тепла от вала к узлу уплотнения вала, при этом свободное пространство прорезей и цилиндрическая полость вала заполнены материалом с низким коэффициентом теплопроводности.

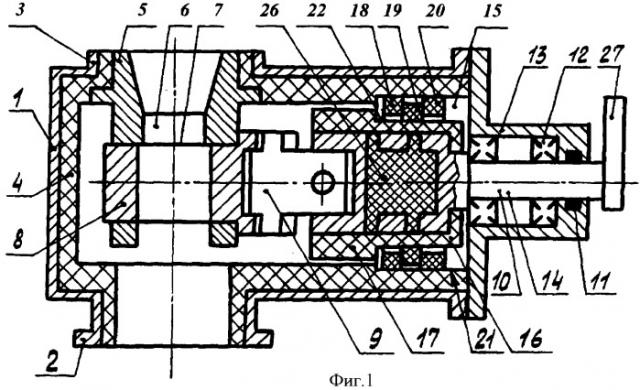

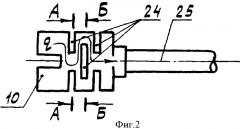

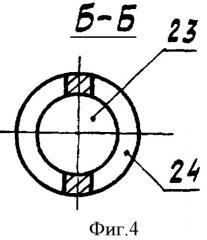

На фиг.1, 2, 3, 4 изображены общий вид клапана для регулирования расхода горячего газа, его сечения и вал.

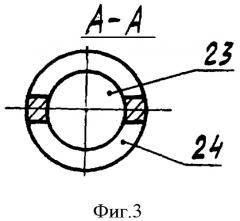

Клапан для регулирования расхода горячего газа состоит из корпуса 1 с входным 2 и выходным 3 патрубками и защищен изнутри от прогрева теплозащитным экраном 4. В выходном патрубке 3 установлено седло 5 из жаропрочного материала, в котором выполнено расходное отверстие 6. Седло 5 контактирует по взаимообращенным цилиндрическим поверхностям 7 с регулирующим элементом 8. Регулирующий элемент 8 через кардан 9, компенсирующий несоосности регулирующего элемента 8 и вала 10, соединен с валом 10. Вал 10 загерметизирован уплотнением 11 вала и через подшипники 12 установлен в крышку 13, соединенную жестко с корпусом 1 и являющейся его неотъемлемой частью. В теплозащитном экране 4 корпуса 1 со стороны, обращенной к выходному концу 14 вала 10, выполнена кольцевая полость 15, образующая кольцевой зазор между теплозащитным экраном 4 и валом 10. На вал 10 установлена втулка 16 из эрозионностойкого теплозащитного материала, на наружной поверхности которой выполнен кольцевой уступ 17. В кольцевую полость 15 последовательно установлены три обращенные друг к другу торцами кольца 18, 19 и 20. Крайние кольца 18 и 20 контактируют с боковой поверхностью 21 кольцевой полости 15 и расположены с кольцевым зазором по отношению к наружной поверхности 22 втулки 16, а среднее кольцо 19 контактирует своей внутренней стенкой с наружной поверхностью 22 втулки 16 и установлено с кольцевым зазором по отношению к боковой поверхности 21 кольцевой полости 15. Кольца 18, 19 и 20 установлены в кольцевой полости 15 с осевым люфтом и образуют торцовое уплотнение. Кольца 18, 19 и 20 преимущественно выполняются из графита. Кольцевой уступ 17 выполнен на втулке 16 со стороны регулирующего элемента 8, а его наружный диаметр превышает внутренний диаметр ближайшего к нему кольца торцового уплотнения. В валу 10 на участке торцового уплотнения выполнена цилиндрическая полость 23, диаметр которой соосен с наружным диаметром вала 10. На наружной поверхности вала 10 в зоне цилиндрической полости 23 равномерно по окружности выполнены ряды поперечных прорезей 24 (фиг.2), расположенные в смежных рядах с угловым смещением, равным величине где n - количество поперечных прорезей 24 (фиг.3, 4).

Прорези 24 выполнены в форме щелей со стенками, перпендикулярными оси 25 вала 10. Поперечные прорези образуют по периферии вала 10 лабиринтный канал для передачи тепла от вала 10 к узлу уплотнения 11, при этом свободное пространство прорезей 24 и цилиндрическая полость 23 вала 10 заполнены материалом 26 с низким коэффициентом теплопроводности. На валу установлен поводок 27 для соединения с рулевым приводом.

При работе горячие газы проходят через входной патрубок 2 внутрь корпуса 1 и истекают через отверстие 6 седла 5 наружу, создавая тягу. Благодаря наличию колец 18, 19 и 20 предотвращается поступление новых порций продуктов сгорания в зону подшипников 12 и узел уплотнения 11, т.к. образуется застойная зона, в которой находится газ с более низкой температурой. Установка на вал 10 втулки 16 из эрозионностойкого теплозащитного пресс-материала снижает теплоподвод к валу 10, а выполнение на втулке 16 кольцевого уступа 17, наружный диаметр которого превышает внутренний диаметр ближайшего к нему кольца 18 торцового уплотнения, уменьшает теплоподвод к кольцам 18, 19 и 20. Выполнение в валу 10 цилиндрической полости 23, на наружной поверхности которой равномерно по окружности выполнены ряды поперечных прорезей 24, расположенных в смежных рядах с угловым смещением, и заполнение свободного пространства прорезей и цилиндрической полости вала материалом с низким коэффициентом теплопроводности образует лабиринтный канал, увеличивая путь теплового потока от вала 10 к узлу уплотнения 11, что значительно снижает теплоподвод к узлу уплотнения 11, что обеспечивает снижение линейных габаритов клапана при увеличении времени работы. На фиг.2 показан вал 10 и путь теплового потока "q".

Таким образом, как видно из вышеизложенного, обеспечивается снижение линейных габаритов клапана и увеличивается надежность его работы при увеличении времени работы.

Клапан для регулирования расхода горячего газа, содержащий корпус с размещенным в нем валом, соединенным кинематически с регулирующим элементом, узел уплотнения вала, расположенный в месте выхода вала из корпуса клапана, и торцовое уплотнение, установленное в кольцевой зазор между теплозащитой корпуса и наружной поверхностью вала, отличающийся тем, что на наружную поверхность вала установлена втулка из эрозионно стойкого теплозащитного пресс-материала, на втулке со стороны регулирующего элемента выполнен кольцевой уступ, наружный диаметр которого превышает внутренний диаметр ближайшего к нему кольца торцевого уплотнения, а внутри вала на участке установки торцового уплотнения выполнена цилиндрическая полость, диаметр которой соосен с наружной поверхностью вала, на наружной поверхности вала в зоне цилиндрической полости равномерно по окружности выполнены ряды поперечных прорезей, расположенные в смежных рядах с угловым смещением, равным величине ,

где n - количество поперечных прорезей в ряду,

и образованием лабиринтного канала для передачи тепла от вала к узлу уплотнения вала, при этом свободное пространство прорезей и цилиндрическая полость вала заполнены материалом с низким коэффициентом теплопроводности.