Резьбовое соединение для стальных труб

Иллюстрации

Показать всеИзобретение относится к резьбовым соединениям стальных труб. Резьбовое соединение содержит ниппель и муфту, имеющие резьбовой участок и безрезьбовой контактный участок в качестве контактных поверхностей, которые контактируют друг с другом при закреплении соединения. Контактные поверхности, по меньшей мере, одного ниппеля или муфты покрыты нижним слоем твердого смазывающего покрытия, содержащего твердый смазывающий порошок и связующее, и верхним слоем твердого коррозионно-защитного покрытия, сформированного органической смолой, не содержащей твердых частиц. Изобретение повышает надежность соединения. 9 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к резьбовому соединению для стальных труб, которое может проявлять отличное сопротивление истиранию без покрытия консистентной смазкой, которая применялась к резьбовым соединениям при соединении нефтегазопромысловых труб (OCTG). Резьбовое соединение для стальных труб согласно настоящему изобретению позволяет избежать вредных воздействий на глобальную окружающую среду и на людей, обусловленных консистентной смазкой.

Уровень техники

Такие нефтепромысловые трубы, как трубопроводная колонна и обсадная труба, используемые при выкапывании газовых и нефтяных скважин, обычно соединяются друг с другом резьбовыми соединениями. Раньше глубина нефтяных скважин обычно составляла 2,000-3,000 метров, однако в глубоких нефтяных скважинах, например, используемых в последнее время морских нефтяных месторождениях, глубина нефтяных скважин достигает 8,000-10,000 метров. В среде использования резьбовые соединения для соединения таких нефтепромысловых труб подвергаются различным силовым воздействиям, например осевым усилиям растяжения, вызванным весом нефтепромысловых труб и самим резьбовым соединением, сочетанием внутреннего и внешнего давлений и геотермическому нагреву. Соответственно, резьбовые соединения, используемые для нефтепромысловых труб должны быть пригодны для поддержания герметичности, не подвергаясь повреждению даже в такой среде.

Обычное резьбовое соединение, используемое для соединения нефтепромысловых труб, имеет конструкцию ниппель-муфта, с внешним резьбовым участком на оконечной части стальной трубы (ниппель) и внутренним резьбовым участком на внутренней поверхности соединения (муфта), которая является отдельным элементом соединения. Нерезьбовой контактный участок металл-металл сформирован на конце внешнего резьбового участка ниппеля, и соответственно он также сформирован в основании резьбового участка муфты. Один конец стальной трубы введен в соединение, а внешний резьбовой участок ниппеля и внутренний резьбовой участок муфты затем скрепляются, пока безрезьбовые контактные участки металл-металл этих двух элементов не войдут в контакт друг с другом, тем самым формируя металлическое уплотнение для гарантии герметичности.

Во время процесса опускания трубопроводной колонны и обсадной трубы в газовую или нефтяную скважину в силу различных проблем возникают случаи, когда необходимо отвинтить резьбовое соединение, которое было свинчено для соединения двух труб, для подъема труб с резьбовым соединением из скважины, чтобы перезавинтить трубы с соединением, а затем снова их опустить. Американский Нефтяной Институт (API) требует такого соединения, чтобы герметичность поддерживалась без возможных заеданий, приводящих к истиранию резьбы, даже если закрепление (свинчивание) и ослабление (развинчивание) повторяется десять раз для соединения трубопроводной колонны или три раза для соединения обсадной трубы.

При свинчивании для увеличения сопротивления истиранию и увеличения герметичности вязкие жидкие смазки, содержащие порошки тяжелого металла и именуемые как "консистентная смазка", обычно применяются к контактным поверхностям (а именно, к резьбовым участкам и к безрезьбовым контактным участкам металл-металл) резьбового соединения. Такая консистентная смазка предусмотрена в Бюллетене 5A2 API.

Ранее предлагалось сформировать один или более слоев поверхностной обработкой, например азотированием, покрытием различного типа, включая цинковое покрытие и дисперсное покрытие, и фосфатирование соприкасающихся поверхностей резьбового соединения для лучшего удержания консистентной смазки на соприкасающихся поверхностях и, следовательно, улучшения скользящих свойств. Однако, как описано ниже, использование консистентной смазки сопровождается вредными эффектами и представляет угрозу окружающей среде и людям.

Консистентная смазка содержит большие количества порошков тяжелых металлов, например цинка, свинца и меди. При свинчивании резьбового соединения применяемая смазка смывается или перетекает на внешнюю поверхность, и существует возможность того, что смазка окажет вредное воздействие на окружающую среду и особенно на живые морские организмы, в частности, из-за вредных тяжелых металлов, например свинца. Кроме того, применение консистентной смазки ухудшает рабочую окружающую среду, и можно опасаться вредного воздействия на людей.

В последние годы в результате принятия в 1998 г. Договора OSPAR (Договор Осло-Париж), относящегося к предотвращению загрязнения океана на северо-востоке Атлантики, ограничения относительно глобальной среды стали более строгими, и в некоторых странах использование консистентной смазки уже ограничено. Соответственно, при выкапывании газовых и нефтяных скважин для избежания вредных воздействий на окружающую среду и на людей возник спрос на резьбовые соединения с высоким сопротивлением истиранию без использования консистентной смазки.

Вплоть до настоящего времени иногда предлагаются резьбовые соединения, которые могут быть использованы для соединения нефтепромысловых труб в не смазанном состоянии, без применения консистентной смазки.

Например, в патентах Японии JP-08-233163, JP-08-233164 и JP-09-72467 описаны резьбовые соединения, имеющие на соприкасающихся поверхностях резьбового соединения нижнее фосфатное (химическая конверсия) покрытие и верхнее твердое смазывающее покрытие, содержащее твердые смазки, выбранные из дисульфида молибдена (MoS2) и дисульфида вольфрама (WS2) в смоле. Соприкасающиеся поверхности до образования фосфатного покрытия могут быть подвергнуты обработке для повышения шероховатости поверхности или обработке азотированием.

В WO 2004/033951 описано резьбовое соединение, имеющее нижний слой коррозионно-защитного покрытия и верхний слой твердого смазывающего покрытия на контактных поверхностях соединения. Коррозионно-защитное покрытие содержит цинковый порошок в эпоксидной смоле и твердое смазывающее покрытие, содержащее дисульфид молибдена (MoS2) или другие твердые смазки в неорганическом связующем.

Вместе с тем в каждом из вышеописанных резьбовых соединений, разработанных в уровне технике для использования в не смазанном состоянии, твердое смазывающее покрытие, являющееся внешним покрытием, содержащим твердые смазочные частицы в смоле, приводит к некоторым проблемам при реальном использовании, как описано ниже.

Обычно нефтепромысловые трубы транспортируются по океану судном и хранятся на открытом воздухе. Для предотвращения коррозии во время транспортировки и хранения до использования на внутреннюю и внешнюю поверхности трубы обычно наносят антикоррозионное масло (или другую жидкость, предназначенную для предотвращения коррозии). Кроме того, для защиты поверхностей резьбы и безрезьбовых контактных участков металл-металл во время транспортировки и хранения часто устанавливается защитный элемент на резьбовое соединение для защиты всех открытых контактных поверхностей ниппеля и муфты соединения. Если стальная труба для нефтепромысловых труб транспортируется в состоянии, в котором муфта присоединена к одному концу трубы, как показано на Фиг.1, то защитные элементы устанавливают на другом конце трубы и на другом конце муфты.

Даже если защитные элементы установлены таким образом, то антикоррозионное масло, нанесенное на внутреннюю и внешнюю поверхности стальной трубы до транспортировки, проникает внутрь защитного элемента во время транспортировки или во время хранения. Кроме того, внутренняя и внешняя поверхности стальной трубы оказываются смоченными водой, образовавшейся из-за конденсации во влажной атмосфере или из-за осадков во время транспортировки и хранения, и эта вода также проникает внутрь защитных элементов. И антикоррозионное масло, и вода, которые проникли внутрь защитного элемента, вступают в контакт с твердым смазочным покрытием, образованным как самый крайний слой на соприкасающихся поверхностях резьбового соединения. Если установка защитного элемента не выполнена, то такой контакт осуществляется легче.

Твердое смазывающее покрытие образовано частицами твердой смазки, например дисульфида молибдена или дисульфида вольфрама, диспергированных в связующем так, что покрытие фактически оказывается пористым.

Поэтому, если антикоррозионное масло контактирует с твердым смазывающим покрытием, то оно легко проникает в это пористое покрытие. В результате твердое смазывающее покрытие не может адекватно выполнять свои функции, и сопротивление истиранию резьбового соединения может заметно снизиться. Предположительно это связано со снижением смазочной способности из-за химической реакции между антикоррозионным маслом и твердой смазкой или связующим или из-за сильного давления, созданного в антикоррозионном масле, которое заключено в смазочном покрытии, давлением, созданным во время свинчивания резьбового соединения, тем самым приводящего к нарушению соединения смазывающего покрытия.

Аналогично конденсированная вода и дождевая вода, проникающая внутрь защитного элемента и контактирующая с твердым смазывающим покрытием, легко проникает в это покрытие. В результате смазочные свойства покрытия могут ухудшиться из-за реакции воды с твердой смазкой или из-за ухудшения поверхности, особенно если покрытие содержит медь.

Эти проблемы, обусловленные антикоррозионным маслом или водой, происходят от того, что крайнее пористое твердое смазывающее покрытие не защищено эффективно. Коррозионно-защитное покрытие, образованное под твердым смазывающим покрытием для защиты стальной трубы, описанное в WO 2004/033951, не позволяет решить этих проблем.

Сущность изобретения

Настоящее изобретение обеспечивает резьбовое соединение для стальных труб, имеющее отличное сопротивление истиранию при исключении видимого ухудшения поверхности. Резьбовое соединение может быть использовано без применения консистентной смазки, вредно влияющей на глобальную окружающую среду, например, на жизнь морских организмов и на людей. Резьбовое соединение не проявляет заметного снижения сопротивления истиранию, даже если на внутреннюю и внешнюю поверхности трубы нанесено антикоррозионное масло для предотвращения коррозии во время транспортировки и хранения, ни заметного снижения сопротивления истиранию или ухудшения внешнего вида, даже если эти поверхности трубы подвержены воздействию конденсированной воды или дождевой воды во время транспортировки и хранения.

В соответствии с настоящим изобретением формированием непористого твердого коррозионно-защитного покрытия, которое не содержит твердых частиц поверх твердого смазывающего покрытия, сформированного на контактных поверхностях резьбового соединения, может быть обеспечено резьбовое соединение для стальных труб, которое имеет отличное сопротивление истиранию в не смазанном состоянии (без применения консистентной смазки) и без значительного снижения эксплуатационных качеств во время транспортировки или хранения.

Резьбовое соединение для стальных труб согласно настоящему изобретению содержит ниппель и муфту, имеющие соответствующие контактные поверхности, которые контактируют друг с другом, когда соединение закрепляется, причем контактные поверхности, по меньшей мере, одного ниппеля или муфты покрыты твердым смазывающим покрытием, содержащим смазывающий порошок и связующее, и твердым коррозионно-защитным покрытием, которое не содержит твердых частиц, сформированным поверх твердого смазывающего покрытия.

В настоящем описании ниппель означает элемент резьбового соединения, имеющий внешний резьбовой участок, а муфта означает другой элемент резьбового соединения, имеющий внутренний резьбовой участок, который сопрягается с внешним резьбовым участком ниппеля. Обычно оба конца стальной трубы образуют ниппель на своих внешних поверхностях, а обе стороны соединения, которое является отдельным соединяющим элементом, образуют муфту на своих внутренних поверхностях. И наоборот, также теоретически возможно, чтобы внутренние поверхности обоих концов стальной трубы были муфтой, а для их соединения имелся бы ниппель. Кроме того, имеются также объединенные резьбовые соединения, которые соединяются непосредственно друг с другом, без использования муфты, и в которых один конец стальной трубы образует ниппель, а другой ее конец образует муфту. Настоящее изобретение может быть применено к любому из этих резьбовых соединений.

В резьбовом соединении для стальных труб согласно настоящему изобретению непористое твердое коррозионно-защитное покрытие сформировано как самый крайний слой. В результате, даже если бы внутренняя и внешняя поверхности стальной трубы были покрыты антикоррозионным маслом или другой антикоррозионной жидкостью до транспортировки или они были подвержены воздействию конденсированной воды или дождевой воды во время транспортировки и хранения, антикоррозионная жидкость или вода были бы заблокированы самым крайним твердым коррозионно-защитным покрытием, и, следовательно, предотвращается их проникновение в твердое смазывающее покрытие, сформированное на поверхности резьбового соединения, во время транспортировки и хранения, в результате чего предотвращается снижение смазочных эксплуатационных свойств и видимое ухудшение поверхности.

Во время свинчивания резьбового соединения коррозионно-защитное покрытие постепенно изнашивается в контактных участках из-за трения, возникающего при свинчивании, и основное твердое смазывающее покрытие подвергается воздействию и может действовать как смазка. Поэтому отличное сопротивление истиранию, которое может предотвратить истирание при повторяющемся свинчивании и развинчивании, может быть достигнуто в не смазанном состоянии, без использования консистентной смазки. Таким образом, ухудшение рабочей окружающей среды и загрязнение окружающей среды, особенно морской среды, чем сопровождается использование консистентной смазки, которая может вытекать в окружающую среду при ее применении или при свинчивании, может быть предотвращено. Кроме того, применение консистентной смазки на месторождении становится ненужным, а время, необходимое для свинчивания нефтепромысловых труб, сокращается.

В резьбовом соединении для стальных труб согласно настоящему изобретению верхний слой в виде твердого коррозионно-защитного покрытия может целиком состоять из органической смолы. Такое твердое коррозионно-защитное покрытие имеет улучшенные коррозионно-защитные свойства.

Связующее, используемое в твердом смазывающем покрытии в качестве нижнего слоя, может быть либо неорганическим связующим (неорганическое полимерное соединение) или органическим связующим (органическая смола). Если связующее твердого смазывающего покрытия является органической смолой, то твердое коррозионно-защитное покрытие может быть полностью или частично сформировано из той же органической смолы, использованной для связующего нижнего слоя. Это делает возможным увеличение адгезии между нижним твердым смазывающим покрытием и верхним твердым коррозионно-защитным покрытием, и сопротивление истиранию резьбового соединения для стальных труб может еще больше возрасти.

В предпочтительном варианте осуществления твердое смазывающее покрытие и твердое коррозионно-защитное покрытие сформированы на контактных поверхностях муфты резьбового соединения. Муфта обычно сформирована на коротком соединении, так что процесс формирования покрытия на муфте может быть выполнен легче, чем на ниппеле. Кроме того, этот вариант осуществления более экономичен по сравнению с формированием твердого смазывающего покрытия и твердого коррозионно-защитного покрытия как на ниппеле, так и на муфте.

Когда твердое смазывающее покрытие и твердое коррозионно-защитное покрытие сформированы на контактных поверхностях только одного элемента, ниппеля или муфты, то другой элемент может быть обработан так, чтобы сформировать один или более слоев покрытия, выбранных из цинкового покрытия или покрытия цинковым сплавом, гальванического покрытия металлом, фосфатного покрытия, оксалатного покрытия, боратного покрытия и твердого коррозионно-защитного покрытия на этих контактных поверхностях. Придавая коррозионно-защитные свойства другому элементу, таким же образом коррозионно-защитные свойства резьбового соединения для стальных труб могут быть улучшены. В качестве альтернативы твердое смазывающее покрытие может быть сформировано на контактных поверхностях другого элемента для дополнительного увеличения сопротивления истиранию резьбового соединения.

Аналогично, когда твердое смазывающее покрытие и твердое коррозионно-защитное покрытие сформированы на контактных поверхностях только на ниппеле или только на муфте, другой элемент может быть обработан так, чтобы сформировать или твердое смазывающее покрытие, или твердое коррозионно-защитное покрытие на их контактных поверхностях после того, как контактные поверхности были подвергнуты предварительной поверхностной обработке для придания шероховатости поверхности, выбранной из травления, нанесения покрытия обдувкой, ударного нанесения покрытия цинком или цинковым сплавом, гальванического покрытия металлом, мягкого азотирования, гальванического покрытия биметаллом, фосфатирования, обработки оксалатом и обработки боратом. Таким образом, так называемым якорным эффектом, обеспеченным шероховатостью поверхности, адгезия твердого смазывающего покрытия или твердого коррозионно-защитного покрытия на контактных поверхностях может быть улучшена, и отслаивание покрытия, имеющее место при транспортировке или хранении, затрудняется, что приводит к дополнительному улучшению коррозионно-защитных свойств или смазочных свойств резьбового соединения для стальных труб.

Контактные поверхности резьбового соединения, на которых нижнее твердое смазывающее покрытие и верхнее непористое твердое коррозионно-защитное покрытие, сформированные согласно настоящему изобретению, также могут быть подвергнуты, до формирования нижнего покрытия, предварительной поверхностной обработке, выбранной из: травления, нанесения покрытия обдувкой, ударного нанесения покрытия цинком или цинковым сплавом, гальванического покрытия металлом, мягкого азотирования, гальванического покрытия биметаллом, фосфатирования, обработки оксалатом и обработки боратом, для придания поверхности шероховатости. В этом случае также из-за якорного эффекта адгезия нижнего твердого смазывающего покрытия на контактных поверхностях может быть улучшена, и отслаивание твердого смазывающего покрытия затрудняется, приводя к дополнительному улучшению сопротивления истиранию.

Толщина каждого твердого смазывающего покрытия и твердого коррозионно-защитного покрытия предпочтительно составляет 5-40 мкм. Этого достаточно, чтобы получить необходимый коррозионно-защитный эффект, отличное сопротивление истиранию и герметичность резьбового соединения стальных труб.

Краткое описание чертежей

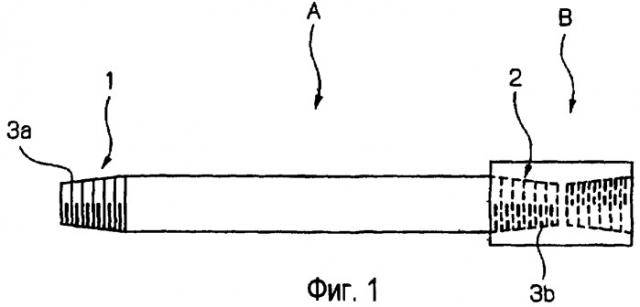

Фиг.1 схематично представляет собой собранную конструкцию стальной трубы и муфты во время транспортировки стальной трубы.

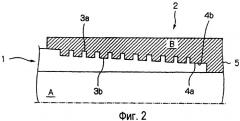

Фиг.2 схематично представляет собой соединяемые участки резьбового соединения стальных труб.

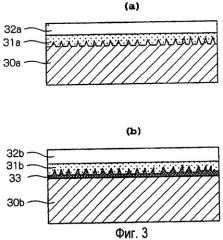

Фиг.3(a) и 3(b) представляют собой поясняющие виды, показывающие два варианта шероховатости поверхности контактных поверхностей.

Подробное описание предпочтительно варианта осуществления изобретения

Настоящее изобретение поясняется относительно вариантов осуществления, показанных на чертежах.

(Собранная конструкция резьбового соединения)

На фиг.1 схематически показана собранная конструкция обычного резьбового соединения стальной трубы для нефтепромысла и соединитель при транспортировке. Стальная труба А имеет на обоих концах ниппель 1 с наружным резьбовым участком 3a, сформированным на ее внешней поверхности, и соединитель (резьбовой соединительный элемент) В имеет на обеих сторонах муфту 2 с внутренним резьбовым участком 3b, сформированным на ее внутренней поверхности. Одна из муфт соединителя В соединяется с одним из ниппелей трубы A. Хотя на чертеже не показано, защитный элемент обычно устанавливается на другом ниппеле стальной трубы A, а также на другой муфте соединителя В до транспортировки для защиты контактных поверхностей этих не соединенных ниппеля и муфты. Эти защитные элементы удаляются перед использованием резьбового соединения.

На фиг.2 схематично показана конструкция характерного резьбового соединения стальных труб (обозначаемое ниже просто как "резьбовое соединение"). Резьбовое соединение состоит из ниппеля 1, сформированного на внешней поверхности конца стальной трубы A, и муфты 2, сформированной на внутренней поверхности соединителя В. Ниппель 1 имеет внешний резьбовой участок 3a и безрезьбовой контактный участок 4a металл-металл, который расположен на конце стальной трубы. Соответственно этому муфта 2 имеет внутренний резьбовой участок 3b и безрезьбовой контактный участок 4b металл-металл, расположенный на внутренней стороне резьбового участка 3b.

Резьбовые участки 3a и 3b и безрезьбовые контактные участки 4a и 4b металл-металл ниппеля 1 и муфты 2 соответственно являются контактными поверхностями резьбового соединения. Эти контактные поверхности необходимы для сопротивления истиранию, герметичности и коррозионной защиты. Раньше с этой целью использовалась консистентная смазка, содержащая порошки тяжелых металлов, или на контактных поверхностях формировалось твердое смазывающее покрытие. Однако, как отмечалось выше, обе эти методики предшествующего уровня техники имеют недостатки при практическом использовании, связанные с вредным воздействием на людей и окружающую среду, или связанные со снижением эксплуатационных свойств, включая сопротивление истиранию во время транспортировки и хранения.

Согласно настоящему изобретению нижний слой в виде твердого смазывающего покрытия и верхний слой в виде твердого коррозионно-защитного покрытия сформированы на контактных поверхностях, по меньшей мере, одной, ниппеля 1 и муфты 2. Твердое смазывающее покрытие может быть таким же, как и в уровне техники, и может содержать один или несколько типов смазочных порошков в смоле. Твердое коррозионно-защитное покрытие представляет собой однородное непористое покрытие, не содержащее твердых частиц, служащее в качестве барьера для защиты основного твердого смазывающего покрытия.

Как отмечалось выше, во время свинчивания верхнее коррозионно-защитное покрытие постепенно изнашивается из-за трения и открывает нижнее твердое смазывающее покрытие, тем самым позволяя твердому смазывающему покрытию достаточно проявить свои смазочные свойства. Поэтому, несмотря на наличие верхнего защитного покрытия поверх твердого смазывающего покрытия, в не смазанном состоянии и без применения консистентной смазки может быть получено отличное сопротивление истиранию в резьбовом соединении. Кроме того, из-за барьерного действия верхнего коррозионно-защитного слоя, даже если внутренняя и внешняя поверхности стальной трубы были покрыты антикоррозионным маслом или жидкостью во время транспортировки или они были подвержены воздействию конденсированной воды или дождевой воды, во время транспортировки и хранения жидкость или вода не могут проникнуть в нижнее твердое смазывающее покрытие через верхнее непористое защитное покрытие, и снижения эксплуатационных свойств во время транспортировки или хранения, обусловленное этим проникновением, удается избежать.

(Шероховатость контактных поверхностей)

Контактные поверхности, по меньшей мере, одного ниппеля и муфты, на которых сформированы нижний слой твердого смазывающего покрытия и верхний слой твердого коррозионно-защитного покрытия согласно настоящему изобретению предпочтительно подвергаются предварительной поверхностной обработке для получения поверхностной шероховатости, чтобы шероховатость Rmax поверхности была больше, чем шероховатость поверхности, полученная машинным шлифованием (3-5 мкм) для того, чтобы гарантировать, что твердое смазывающее покрытие, сформированное вслед за этим, имеет хорошую адгезию. Однако задача настоящего изобретения может быть выполнена даже если твердое смазывающее покрытие и твердое коррозионно-защитное покрытие сформированы без предварительной поверхностной обработки для получения шероховатых контактных поверхностей.

На фиг.3 показаны два варианта шероховатых контактных поверхностей.

В первом варианте придания шероховатости поверхности, показанном на фиг.3(a), самой поверхности стали 30a придана шероховатость предварительной поверхностной обработкой, и твердое смазывающее покрытие 31a, и твердое коррозионно-защитное покрытие 32a сформированы последовательно непосредственно поверх них. Этот вариант придания шероховатости поверхности может быть выполнен нанесением покрытия обдувкой, в которой материал обдувки, например зерно, имеющее сферическую форму, или песок, имеющий угловатую форму, выступают на поверхности, или травлением, при котором поверхность погружается в концентрированную кислоту, например серную кислоту, соляную кислоту, азотную кислоту или плавиковую кислоту.

Во втором варианте придания шероховатости поверхности, показанном на фиг.3(b), грунтовочный первичный слой 33, имеющий шероховатую поверхность, сформирован предварительной поверхностной обработкой поверх поверхности стали 30b, и твердое смазывающее покрытие 31b, и твердое коррозионно-защитное покрытие 32b сформированы последовательно поверх первичного слоя. Таким образом, первичный слой 33 располагается между контактной поверхностью стали 30b и твердым смазывающим покрытием 31b. Примеры предварительной поверхностной обработки для формирования первичного слоя представляют собой химическую конверсионную обработку, например фосфатную обработку (фосфатирование), обработку оксалатом и обработку боратом (шероховатость поверхности возрастает с ростом кристаллов, которые образуются химической конверсионной обработкой), гальваническое покрытие металлом, например покрытие медью или покрытие железом (рельефы предпочтительно покрываются так, что поверхность становится немного шероховатой), ударное нанесение покрытия цинком или цинковым сплавом, которые образуют пористые покрытия цинка или цинкового сплава, мягкое азотирование, которое формирует азотистый слой (например, газовое азотирование), и гальваническое покрытие биметаллом, которое формирует пористое покрытие, содержащее мелкие твердые частицы, диспергированные в металлической матрице.

В каждом из первых и из вторых вариантов придания шероховатости контактных поверхностей шероховатость Rmax поверхности, полученная предварительной поверхностной обработкой, предпочтительно составляет 5-40 мкм. Если Rmax менее 5 мкм, то адгезия твердого смазывающего покрытия к поверхности и способность поверхности удерживать покрытие могут стать недостаточными. Если Rmax превышает 40 мкм, то трение поверхности увеличивается, и твердое смазывающее покрытие может не устоять при усилиях сдвига и усилиях сжатия, которые возникают при приложении к поверхности высокого давления во время свинчивания, что может легко вызвать порчу или отслаивание твердого смазывающего покрытия. Для придания шероховатости поверхности могут быть осуществлены два или более типов предварительной поверхностной обработки.

С точки зрения адгезии твердого смазывающего покрытия предпочтительно пористое покрытие, в частности покрытие, образованное фосфатированием (например, обработкой фосфатом марганца, фосфатом цинка, фосфатом железа-марганца или фосфатом цинка-кальция), или покрытие цинком или сплавом цинк-железо, образованное методом ударного нанесения покрытия. Наиболее предпочтительно с точки зрения адгезии применение покрытия фосфатом марганца. С точки зрения коррозионной защиты наиболее предпочтительно пористое покрытие цинком или цинково-железным сплавом, поскольку цинк может обеспечивать защитную коррозию, предохраняющую от коррозии основной металл.

И покрытие, сформированное фосфатированием, и покрытие цинком или цинково-железным сплавом, сформированное методом ударного нанесения покрытия, являются пористыми. Поэтому твердое смазывающее покрытие, сформированное поверх такого покрытия, имеет улучшенную адгезию благодаря так называемому "якорному эффекту". В результате затрудняется отслаивание твердого смазывающего покрытия, даже если свинчивание и развинчивание повторяются, и непосредственное контактирование поверхностей металла эффективно предотвращается, что способствует улучшению сопротивления истиранием, герметичности и коррозионной защиты.

Фосфатирование может быть выполнено погружением или распылением обычным образом с использованием кислотного фосфатирующего раствора, который обычно используется для оцинковки стали. Например, могут быть использованы фосфатирующий раствор фосфорнокислого цинка, содержащий 1-150 г/л ионов фосфата, 3-70 г/л ионов цинка, 1-100 г/л нитратных ионов и 0-30 г/л ионов никеля. Другой вариант, который может быть использован, - фосфатирующий раствор фосфорнокислого марганца, который обычно используется для резьбовых соединений. Температура раствора во время обработки может быть от комнатной температуры до 100°С. Длительность обработки может быть установлена в зависимости от толщины требуемого покрытия, обычно она составляет до 15 минут. Для содействия образованию фосфатного покрытия обрабатываемая поверхность может быть предварительно обработана водным раствором, содержащим коллоидный титан для модификации поверхности перед фосфатированием. После фосфатирования предпочтительно выполнить промывку водой или теплой водой с последующим просушиванием.

Ударное нанесение покрытия может быть в общем случае выполнено ударением частиц для покрытия о покрываемый материал, и оно включает в себя механическое покрытие, в котором покрывающие частицы и покрываемый материал приводятся в контакт во вращающемся барабане, и нанесение покрытия обдувкой, при котором устройство для обдувки использовано для обдувки покрывающими частицами покрываемого материала. В настоящем изобретении, поскольку покрываются только контактные поверхности, предпочтительно использовать нанесение покрытия обдувкой, при которой возможно локальное покрытие.

Нанесение покрытия обдувкой может быть выполнено с использованием, например, покрывающих частиц, имеющих железную сердцевину, покрытую поверхностным слоем цинка или цинкового сплава в качестве частиц, нанесенных обдувкой, которые ударяются о контактные поверхности покрываемых ниппеля и/или муфты. Количество цинка или цинкового сплава в поверхностном слое частиц составляет предпочтительно 20-60 мас.%, и диаметр частиц предпочтительно составляет 0,2-1,5 мм. Такие частицы могут быть приготовлены способом, в котором железный порошок или порошок железного сплава, образующий сердцевину, покрыт цинком или цинковым сплавом (например, сплав Zn-Fe-Al) и затем термически обработан для формирования слоя железоцинкового сплава на границе между сердцевиной и покрытием, или методом механического легирования. Пример коммерчески доступного продукта из таких частиц является "Z Iron", производимый Dowa Iron Powder Co., Ltd. Примеры устройства для обдувки, которое может быть использовано, включают в себя устройство для обдувки текучей средой высокого давления, которое вдувают частицы, используя текучую среду под высоким давлением, например сжатый воздух, и механическое устройство для обдувки, которое использует крыльчатку или другие вращающиеся лопасти.

Если описанные выше частицы обдувают покрываемую подложку, например контактную поверхность резьбового соединения, то только поверхностные слои цинка или цинкового сплава частиц удерживаются на подложке так, что на подложке формируется пористое покрытие цинка или цинкового сплава. Эта методика нанесения покрытия обдувкой может сформировать покрытие с хорошей адгезией на стальной поверхности, независимо от состава стали.

С точки зрения коррозионной защиты и адгезии толщина слоя цинка или цинкового сплава, сформированного ударным нанесением покрытия, предпочтительно составляет 5-40 мкм. Если она составляет менее 5 мкм, то требуемое сопротивление коррозии не гарантируется в некоторых случаях. С другой стороны, если она превышает 40 мкм, то адгезия твердого смазывающего покрытия стремится уменьшиться.

Даже если использован другой метод для предварительной поверхностной обработки, поверхностная обработка выполняется так, чтобы сформировать первичное покрытие, имеющее поверхностную шероховатость Rmax в пределах 5-40 мкм.

(Твердое смазывающее покрытие)

Твердое смазывающее покрытие в настоящем изобретении представляет собой покрытие, содержащее один или более типов твердых смазочных порошков и связующее в качестве матрицы. Более конкретно, это неоднородное покрытие, содержащее твердый смазывающий порошок, связанный связующим.

Твердый смазывающий порошок является порошком, обеспечивающим смазывающий эффект, который может быть сформирован из материалов, обычно используемых в качестве твердой смазки. Материал, который не имеет неблагоприятного воздействия на окружающую среду, является предпочтительным в качестве смазывающего порошка.

Примеры предпочтительных смазочных порошков включают в себя неорганические порошки веществ, имеющих слоистую кристаллическую структуру типа графита, например дисульфид молибдена (MoS2), дисульфид вольфрама (WS2), графит и нитрид бора (BN), а также порошок политетрафторэтилена. Средний диаметр частиц смазывающего порошка предпочтительно составляет 0,5-15 мкм.

Количество твердого смазывающего порошка в твердом смазывающем покрытии (общее количество при использовании двух или нескольких типов порошка) предпочтительно выбирается так, что массовое отношение твердого смазывающего порошка к связующему в покрытии составляет 0,3-0,9. Если количество смазывающего порошка слишком мало, то сопротивление истиранию уменьшается, а если оно слишком велико, то снижается адгезия и прочность твердого смазывающего покрытия. В настоящем изобретении, поскольку твердое смазывающее покрытие перекрывается твердым коррозионно-защитным покрытием, по сравнению со случаем, когда твердое смазывающее покрытие является самым крайним слоем, содержание смазывающего порошка в твердом смазывающем покрытии может быть увеличено.

Твердое смазывающее покрытие может содержать один или более типов дополнительных порошков, кроме твердого смазывающего порошка. Примерами таких порошков являются цинк, медь, никель, олово или другие металлические порошки и кремнезем или другие неорганические порошки, каждый для увеличения сопротивления коррозии. Если содержатся другие порошки, то массовое отношение общего количества других порошков и смазывающего порошка к количеству связующего предпочтительно составляет не более 0.9.

Связующее твердого смазывающего покрытия является материалом, имеющим способность образовывать пленку. Это может быть органическая смола или неорганическое полимерное соединение. В качестве связующего может быть использован тот же материал, который использован в качестве материала, составляющего верхнее твердое коррозионно-защитное покрытие, как подробнее описано ниже.

Толщина твердого смазывающего покрытия предпочтительно составляет, по меньшей мере, 5 мкм. Смазывающий порошок, содержащийся в твердом смазывающем покрытии, распространяется под высоким давлением целиком по контактным поверхностям резьбового соединения, и это может обеспечить отличное сопротивление истиранию. Если толщина твердого смазывающего покрытия менее 5 мкм, то абсолютное количество смазывающего порошка, имеющегося на контактных поверхностях, становится слишком малым, чтобы оказывать приемлемый смазывающий эффект. Если толщина твердого смазывающего покрытия превышает 40 мкм, то у