Способ сжигания твердого топлива

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике и может быть использовано для сжигания твердого топлива. Способ сжигания твердых топлив включает подачу воздуха в зону горения топлива, сжигание последнего, вывод мелких фракций топлива и шлака через щель колосника. Подачу воздуха производят через канал, который формируют под колосником, при этом в полученный канал выводят фракции, где их задерживают, а затем удаляют и одновременно очищают щели колосника от шлака, для чего стенки канала периодически раскрывают. Колосник выполняют качающимся и заодно с поддоном, имеющим щели, каждая из которых лежит в одной плоскости с соответствующей щелью колосника. Щели колосника очищают зубьями гребенки. Одну стенку канала формируют из поддона и вставленных в его щели зубьев гребенки, а другую стенку канала формируют из гребенки. При раскрывании канала прекращают подачу воздуха в него. Зубья гребенки делают неодинаковыми по высоте относительно поверхности поддона. Стенки канала выполняют теплоизолирующими. Технический результат, достигаемый при использовании данного способа, заключается в увеличении полноты сгорания топлива, снижении вредных выбросов, упрощении конструкции топки и повышении ее КПД и улучшении условий эксплуатации. 7 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к теплоэнергетике и может быть использовано для сжигания твердого топлива.

Известен способ сжигания твердого топлива путем подачи его шнеком через реторту в горящий слой камеры сгорания с последующим дожиганием на медленно вращающихся барабанах и удалением шлака [1].

Недостатками данного способа являются:

- неполное сгорание топлива, связанное с тем, что попадающие на барабан уже частично сгоревшие большие куски топлива не успеют сгореть полностью, прежде чем упадут в сборник шлака. Если попытаться при этом вращать барабан медленнее, то эти куски будут засыпаться шлаком прошедшего через реторту и уже сгоревшего мелкокускового топлива. Причем, поскольку падающие на барабан куски топлива разрознены и в процессе его вращения удаляются от высокотемпературной зоны горения, то интенсивность горения уменьшается, что не позволяет им полностью сгореть. Если для интенсификации горения кусков на барабане располагать последний ближе к высокотемпературной зоне, то удаляемый впоследствии шлак будет иметь высокую температуру, что приведет к увеличению тепловых потерь и, в конечном счете, - к снижению КПД топки;

- устройство, реализующее этот способ, требует значительных затрат энергии для привода шнеков и барабанов, что также снижает общий КПД установки.

Прототипом является способ сжигания твердых топлив, включающий подачу топлива в зону горения, его зажигание и сжигание с одновременным дроблением крупных кусков, удаление мелких фракций шлака через щель колосника, которую периодически расширяют для вывода более крупных фракций из зоны горения [2].

Недостатками данного способа являются:

- неполное сгорание топлива, связанное с тем, что его куски, соизмеримые с размерами щели колосника, проваливаются вместе со шлаком в отвал. Если щель сделать очень маленькую, то образующийся шлак будет плохо удаляться из зоны горения и препятствовать последнему;

- дробление кусков топлива предполагает дополнительные энергетические затраты, что снижает КПД установки;

- неустойчивость процесса горения во времени (особенно при сгорании малых количеств топлив) вследствие частичного или полного прекращения горения при засыпании остатков прежней порции свежим топливом.

Задачей изобретения является устранение указанных недостатков, а именно увеличение полноты сгорания топлива, снижение вредных выбросов, упрощение конструкции топки и повышение ее КПД и улучшение условий эксплуатации.

Задача решается тем, что в способе сжигания твердого топлива, включающем подачу воздуха в зону горения топлива, сжигание последнего, вывод мелких фракций топлива и шлака через щель колосника, подачу воздуха производят через канал, который формируют под колосником, при этом в полученный канал выводят фракции, где их задерживают, а затем удаляют и одновременно очищают щели колосника от шлака, для чего стенки канала периодически раскрывают.

Колосник выполняют качающимся и заодно с поддоном, имеющим щели, каждая из которых лежит в одной плоскости с соответствующей щелью колосника. Щели колосника очищают зубьями гребенки. Одну стенку канала формируют из поддона и вставленных в его щели зубьев гребенки. Другую стенку канала формируют из гребенки. При раскрывании канала прекращают подачу воздуха в него. Зубья гребенки делают неодинаковыми по высоте относительно поверхности поддона. Стенки канала выполняют теплоизолирующими.

Сущность изобретения отражают операции:

- подачу воздуха производят через канал, который формируют под колосником, при этом в полученный канал выводят фракции, где их задерживают, а затем удаляют и одновременно очищают щели колосника от шлака, для чего стенки канала периодически раскрывают;

- колосник выполняют качающимся и заодно с поддоном, имеющим щели, каждая из которых лежит в одной плоскости с соответствующей щелью колосника;

- щели колосника очищают зубьями гребенки;

- одну стенку канала формируют из поддона и вставленных в его щели зубьев гребенки, а другую стенку канала формируют из гребенки;

- при раскрывании канала прекращают подачу воздуха в него;

- зубья гребенки делают неодинаковыми по высоте относительно поверхности поддона;

- стенки канала выполняют теплоизолирующими.

Указанные операции позволяют достичь следующих преимуществ по сравнению с прототипом.

Осуществление подачи воздуха через канал, который формируют под колосником, при этом в полученный канал выводят фракции, где их задерживают, а затем удаляют и одновременно очищают щели колосника от шлака, для чего стенки канала периодически раскрывают, дает возможность улучшить процесс горения топлива. При наличии воздушного канала под колосником появляется возможность индивидуального управления подачей воздуха к топливу, лежащему на каждом колоснике топки. По мере прогорания топлива подачу воздуха следует уменьшать. Для контроля и регулирования процесса в топке можно установить два дифференциальных тягомера. Один (топочный тягомер) будет показывать сопротивление колосниковой решетки со слоем топлива, другой (котловой тягомер) - сопротивление газоходов. При прогаре или слишком тонком слое топлива сопротивление щелей колосника для прохода воздуха и показания топочного тягомера уменьшаются, а показания котлового тягомера, наоборот, увеличиваются вследствие увеличения количества дымовых газов. Это может являться сигналом для снижения подачи воздуха под колосник, т.е. поддерживать коэффициент избытка воздуха на нужном значении, способствуя повышению КПД топочного процесса.

В процессе работы топки с обычными колосниками часть несгоревшего топлива безвозвратно теряется, как из-за провалов через щели колосника, так и вследствие неполного сгорания некоторых кусочков по причине недостаточного поступления к ним воздуха. В заявленном решении вывод мелких фракций топлива и шлака через щель колосника в воздушный канал позволяет разместить их вблизи нагретой поверхности колосника. Получая излучение от колосника и кислород из проходящего по каналу воздуха, кусочки сгорают, а тепло от них и от провалившегося через щели шлака переходит к воздуху, поступающему к основной массе топлива, что благоприятно сказывается на процессе горения. Кроме того, в этот воздух подмешиваются продукты горения кусочков эквивалентно рециркуляции топочных газов в тракт дутьевого воздуха, что способствует снижению образования оксидов азота. При этом такое смешивание свободно от недостатков, присущих рециркуляции и связанных с наличием рециркуляционного вентилятора, газоходов и повышения сопротивления воздушного тракта. Таким образом, улавливание в воздушном канале мелких фракций позволяет более полно использовать их энергию, как химическую, так и тепловую, а также уменьшить образование оксидов азота при сгорании топлива на колоснике.

Выполнение колосника качающимся и заодно с поддоном, имеющим щели, каждая из которых лежит в одной плоскости с соответствующей щелью колосника, позволяет при необходимости легко очищать его и поддон от шлака и изгари, а также прорезать шлак снизу через щели поддона, что улучшает условия эксплуатации.

Очистка щелей колосника зубьями гребенки происходит значительно быстрее, благодаря чему топка не успевает сильно охладиться, способствуя повышению КПД топочного процесса.

Формирование одной стенки канала из поддона и вставленных в его щели зубьев гребенки, а другой - из гребенки накладывает на эти детали несение нескольких функциональных нагрузок, что снижает массогабаритные характеристики и упрощает конструкцию.

Прекращение подачи воздуха в канал при его раскрывании препятствует прорыву холодного воздуха в топку, повышая ее КПД.

Выполнение зубьев гребенки неодинаковыми по высоте относительно поверхности поддона способствует задерживанию мелких фракций топлива и шлака на поверхности канала, не давая им увлекаться воздушным потоком и скапливаться к конце канала. Это увеличивает поверхность соприкосновения указанных фракций и воздуха, а следовательно, улучшает передачу тепла воздуху, подводимому к колоснику, и одновременно интенсифицирует горение фракций топлива. Кроме того, неодинаковые по высоте зубья образуют своеобразную решетку, на которой фракции топлива приподнимаются над поверхностью поддона и омываются воздухом со всех сторон, в результате чего поверхность соприкосновения еще больше возрастает, что также ведет к повышению КПД топочного процесса.

Выполнение стенок воздушного канала теплоизолирующими позволяет лучше сохранять тепло внутри канала, улучшая теплопередачу воздуху и интенсифицируя горение фракций топлива за счет повышения температуры в канале.

Изобретение поясняется чертежами.

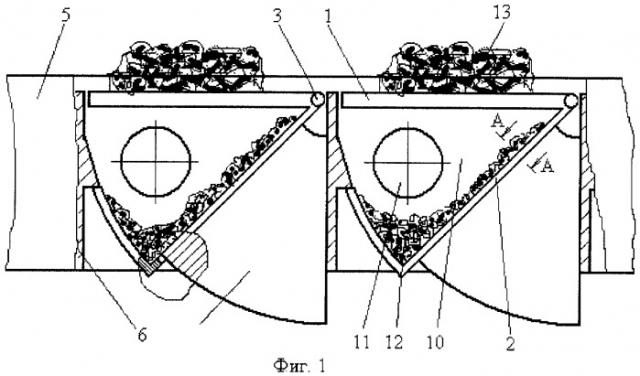

На фиг.1 изображено устройство для сжигания твердого топлива.

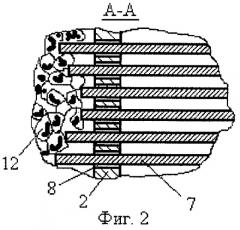

На фиг.2 изображен разрез А-А устройство для сжигания твердого топлива.

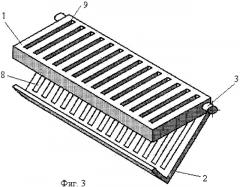

На фиг.3 изображен колосник устройства.

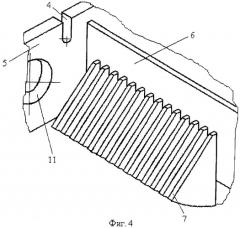

На фиг.4 изображен фрагмент обвязочной рамы, на которую навешиваются колосники.

На фиг.5 изображено устройство для сжигания твердого топлива в момент очистки от шлака и изгари.

Устройство для сжигания твердого топлива содержит колосники 1 с поддонами 2, установленные с возможностью поворота заодно с осью 3 в пазах 4 обвязочной рамы 5, имеющей поперечины 6, выполненные в виде гребенок с зубьями 7, сопрягаемыми со щелями 8 поддонов и 9 колосников (фиг.1, 3, 4). Зубья 7 могут быть неодинаковыми по высоте относительно поддона 2 (фиг.2). Поддон с зубьями и гребенка образуют воздушный канал 10, который совмещен с отверстием 11 (подачи воздуха) обвязочной рамы. Мелкие фракции 12 топлива и шлака, лежат на поддоне колосника, на котором сгорает основная масса топлива 13.

Устройство работает следующим образом.

Для сжигания твердого топлива 13 на колоснике 1 под ним формируют канал 10 для подвода воздуха, одну стенку которого формируют из поддона 2 и вставленных в его щели зубьев 7, а другую стенку - из гребенки 6 (фиг.1). При этом колосник с топливом 13 занимает горизонтальное положение, а поддон смыкается с гребенкой. После этого на колосник набрасывают топливо и подают по каналу воздух для его горения.

Мелкие фракции 12 недогоревшего (несгоревшего) топлива и образующегося в топочном процессе шлака выводят в канал 10 и задерживают там для дожигания, нагрева воздуха и смешивания с ним продуктов их горения.

В случае необходимости очистки щелей 9 колосника и поддона прекращают подачу воздуха в канал 10 и раскрывают его стенки, для чего поворачивают приводным рычагом (не показан) колосник против часовой стрелки. При повороте колосника заодно с осью 3 в пазах 4 обвязочной рамы 5 происходит размыкание гребенкой и поддона, щели 8 которого беспрепятственно пропускают зубья 7 гребенки 6. В образующийся проем начинают сначала ссыпаться изгарь и шлак с поддона. Затем, как только колосник при повороте отойдет от гребенки, начнет ссыпаться в зольник изгарь и шлак с колосника. При достижении колосником начального (исходного) положения поддона в его щели 9 войдут (врежутся) зубья 7 гребенки, в результате чего колосник будет полностью очищен (фиг.5).

После этого вновь формируют воздушный канал, возвращая колосник в горизонтальное положение, набрасывают топливо и подают через отверстие 11 воздух в канал для возобновления горения топлива на колоснике. Для предотвращения потерь тепла стенки канала выполняют теплоизолирующими.

Внедрение изобретения позволит повысить экономичность топочных устройств за счет сокращения механического уноса топлива, снизить количество вредных выбросов и улучшить условия эксплуатации.

Источники информации

1. А.с. СССР №1281814, F23В 1/32, 1987 - аналог.

2. А.с. СССР №1165849, F23Н 9/00, 1980 - прототип.

1. Способ сжигания твердых топлив, включающий подачу воздуха в зону горения топлива, сжигание последнего, вывод мелких фракций топлива и шлака через щель колосника, отличающийся тем, что подачу воздуха производят через канал, который формируют под колосником, при этом в полученный канал выводят фракции, где их задерживают, а затем удаляют и одновременно очищают щели колосника от шлака, для чего стенки канала периодически раскрывают.

2. Способ по п.1, отличающийся тем, что колосник выполняют качающимся и заодно с поддоном, имеющим щели, каждая из которых лежит в одной плоскости с соответствующей щелью колосника.

3. Способ по п.1, отличающийся тем, что щели колосника очищают зубьями гребенки.

4. Способ по п.1, отличающийся тем, что одну стенку канала формируют из поддона и вставленных в его щели зубьев гребенки.

5. Способ по п.1, отличающийся тем, что другую стенку канала формируют из гребенки.

6. Способ по п.1, отличающийся тем, что при раскрывании канала прекращают подачу воздуха в него.

7. Способ по п.1 и по любому из пп.3-6, отличающийся тем, что зубья гребенки делают неодинаковыми по высоте относительно поверхности поддона.

8. Способ по любому из пп.1-6, отличающийся тем, что стенки канала выполняют теплоизолирующими.