Роликолопастной расходомер

Иллюстрации

Показать всеИзобретение относится к объемным машинам, предназначено для измерения расхода жидкостей или газов и может быть использовано в качестве гидромотора, пневмомотора, гидронасоса и пневмонасоса. Роликолопастной расходомер содержит ротор с тремя лопастями и два ролика-разделителя. Отношение радиуса ротора Rрот к радиусу ролика разделителя Rрол выбирается в пределах от 3/2 до 2/3, предпочтительно Rрол>Rрот. Изобретение имеет в 2-3 раза меньший собственный объем и лучшую пропускную способность. 1 з.п ф-лы, 6 ил.

Реферат

Изобретение относится к объемным машинам, ориентировано, прежде всего, для измерения расхода жидкостей или газов и может быть использовано в качестве гидромоторов, пневмомоторов, гидронасосов и пневмонасосов.

Известна роликолопастная машина (патент РФ №2109141, МКИ F01С 1/14, F04С 2/14, 20.04.98. Бюл. №11), содержащая корпус, в цилиндрических расточках которого размещены с образованием большой и малой межроликовых камер ротор с лопастями и ролики-разделители, соединенные друг с другом посредством синхронизирующих шестерен, передаточное число зубчатого механизма синхронизации вращения ротора и роликов-разделителей равно: U=Zл:Zп, (где Zл - число лопастей, a Zп - число пазов в роликах-разделителях). Рассмотрены варианты выполнения машин: ротор с шестью лопастями - ролики с двумя пазами при угле установки роликов 30°, ротор с тремя лопастями - ролики с двумя пазами при угле установки роликов 60°, ротор с двумя лопастями - ролики с одним пазом при угле установки роликов 90°, ротор с четырьмя лопастями - ролики с двумя лопастями при угле установки роликов 45°-60°. При этом передаточные числа соответственно будут: 3:1, 3:2, 2:1 и 2:1. В патенте не оговорено, как выбираются диаметры ротора и роликов, однако из анализа приведенных рисунков и изготовленных в соответствии с этими изобретениями изделий ясно, что они равны делительным окружностям шестерен механизма синхронизации.

Недостатком этого устройства является большое отношение диаметра ротора к диаметру роликов, что приводит к увеличению материалоемкости устройства, неоправданному увеличению гидравлического сопротивления и снижению пропускной способности.

Известен также роликолопастной расходомер(патент РФ №2224985, МКИ G01F 3/06, 3/080, 27.02.2004. Бюл. №6) - прототип, содержащий корпус, имеющий каналы подвода и отвода рабочего тела и образованную в его внутреннем объеме рабочую камеру с опорными щеками, внешние поверхности которых обращены к торцам корпуса, между внутренними поверхностями опорных щек, связанных между собою средствами соединения, посредством размещенных в указанных щеках подшипниковых узлов установлены лопастной ротор и имеющие пазы для свободного прохождения его лопастей ролики-разделители, оси вращения которых кинематически связаны с валом ротора через синхронизирующую передачу, расположенную со стороны внешней поверхности одной из щек в крышке, соединенной с корпусом, расходомер также снабжен датчиком частоты вращения ротора, при этом рабочие поверхности лопастей и поверхность рабочей камеры, рабочая поверхность роликов-разделителей, обращенная к ней поверхность выполненных в рабочей камере открытых к ротору выемок, в которых установлены ролики-разделители, и поверхность ротора образуют относительно друг друга уплотняющие диаметральные зазоры, а внутренние поверхности опорных щек и обращенные к ним соответствующие поверхности ротора - уплотняющие торцевые зазоры, во внутреннем объеме корпуса выполнена диаметральная перемычка для формирования рабочей камеры, соединенная с опорными щеками, каждая из которых со стороны ее поверхности, обращенной к торцу корпуса, снабжена гайкой, установленной в контакте с размещенным в данной щеке подшипниковым узлом вала ротора, для регулирования уплотняющего торцевого зазора, при этом передающий элемент датчика частоты вращения ротора связан с синхронизирующей передачей, а его воспринимающий элемент расположен в крышке.

Недостатком данного устройства является то, что ролики-разделители выполнены несимметричными и при больших оборотах будут являться источниками вибраций, следствием которых станет раскручивание гайки, регулирующей торцевой зазор, заклинивание ротора, а затем поломка подшипниковых узлов и выход расходомера из строя.

Недостатком данного устройства является также то, что высота лопасти составляет порядка 25% диаметра канала подвода и отвода рабочего тела. Следовательно, длина лопасти должна быть в три и более раз больше диаметра канала подвода и отвода рабочего тела, что увеличивает металлоемкость устройства.

Указанные недостатки устранены в предлагаемом роликолопастном расходомере.

Техническим результатом изобретения является уменьшение металлоемкости, значительное повышение пропускной способности устройства, надежности, улучшение конструкторско-компоновочной схемы, улучшение монтажно-демонтажных работ.

Указанный результат достигается тем, что в роликолопастном расходомере, содержащем корпус, выполненный в виде цилиндра или плоскопараллельной фигуры с расточками, имеющий каналы подвода и отвода рабочего тела и образованную в его внутреннем объеме рабочую камеру, примыкающую к торцевым поверхностям опор, выполненных в виде цилиндрических дисков или плоскопараллельных фигур с расточками, в которых размещены подшипниковые узлы и которые связаны с корпусом средствами соединения, в указанных подшипниковых узлах установлены ротор с тремя лопастями и имеющие пазы для свободного прохождения его лопастей ролики-разделители, оси вращения которых кинематически связаны с осью ротора через синхронизирующую передачу, расположенную на торце одной из опор, роликолопастной расходомер снабжен также датчиком частоты вращения ротора, передающая часть которого связана с валом ротора, при этом цилиндрические части поверхности лопастей радиусом Rл (где Rл - радиус ротора по лопастям) и цилиндрическая поверхность рабочей камеры тем же радиусом Rл, цилиндрическая поверхность роликов-разделителей радиусом Rрол (где Rрол - радиус ролика-разделителя), обращенные к ней цилиндрические поверхности расточек радиусом Р.Ц.+Rрол, (где Р.Ц. - расстояние между параллельными осями ротора и каждого из роликов), выполненных в корпусе, цилиндрические выемки в опорах радиусом Rрол и глубиной δ не менее Rрол/3, в которых установлены ролики-разделители и цилиндрические поверхности роликов радиусом Rрол, цилиндрическая поверхность ротора радиусом Rрот и цилиндрические поверхности роликов радиусом Rрол образуют относительно друг друга уплотняющие диаметральные зазоры σ 1, а торцевые поверхности опор, обращенные к корпусу и соответствующие торцевые поверхности ротора и его лопастей, - уплотняющие торцевые зазоры σ 2, при этом приемный элемент датчика частоты вращения ротора расположен в крышке.

Согласно изобретению корпус соединяется через уплотняющие прокладки с опорами, в подшипниковых узлах которых установлены ротор и ролики-разделители, а на продолжении осей ротора и роликов-разделителей установлены шестерни механизма синхронизации и передающий элемент датчика частоты вращения, опоры закрываются крышками через уплотняющие прокладки, а на крышке, закрывающей механизм синхронизации, устанавливается воспринимающий элемент датчика частоты вращения.

Согласно изобретению из вышеприведенного перечня передаточных чисел выбрано то, которому соответствует максимальная величина отношения диаметра делительной окружности шестерни синхронизирующей передачи, находящейся на оси ротора, к диаметру делительной окружности шестерни, находящейся на оси ролика, равное 3:2 (три лопасти на роторе и два паза в ролике).

Согласно изобретению ввиду того, что при вращении ротора и роликов-разделителей между ротором и роликами-разделиителями существует уплотняющий зазор, используется отношение диаметра ротора к диаметру роликов от 3:2 до 2:3 при передаточном числе синхронизирующей передачи 3:2, предпочтительно Rрот<Rрол. При уменьшении диаметра ротора рабочая камера приближается к оси ротора, что влечет за собой уменьшение габаритов устройства.

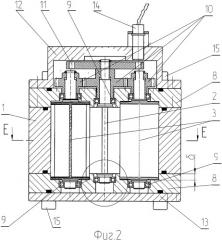

Согласно изобретению угол между роликами выбирается от 60° (при 1/3 Р.Ц.≤Rрол<=Rрот) до 75° (при Rрол>Rрот), причем, угол тем больше, чем больше отношение Rрол./Rрот.

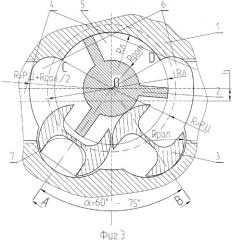

Согласно изобретению для облегчения перемещения лопастей ротора выемки в роликах делаются глубокие, остается только перемычка, толщина которой зависит от давления продукта в каналах устройства и выбирается по формуле g=(Р.Ц.-Rл)/2, а угол остающейся части цилиндрической поверхности ролика больше угла α установки роликов, умноженному на передаточное число на 2-5°.

Согласно изобретению в корпусе выполняются выемки под каждый ролик - расточки фрезой, радиус которой равен радиусу ролика-разделителя Rрол, а затем эти расточки продолжают плавным перемещением по дуге радиусом Р.Ц. на угол ±(2°-3°).

Изобретение поясняется описанием примера его выполнения и сопровождающими его чертежами.

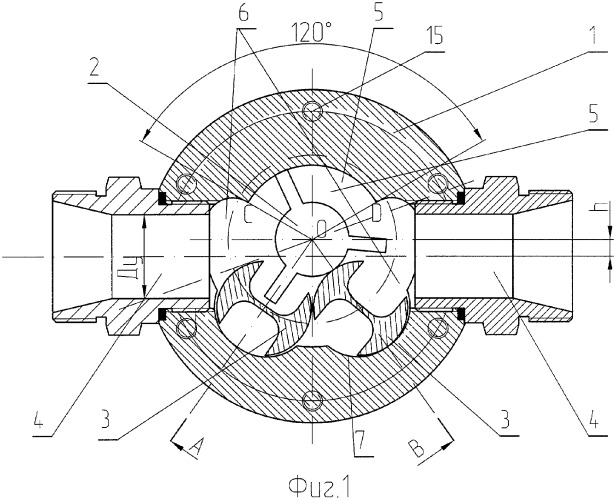

На фиг.1 изображено поперечное сечение устройства на фиг.2 по Е-Е, повернутое на 90°.

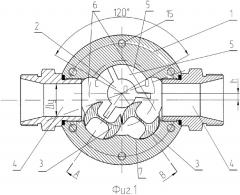

На фиг.2 изображено сечение фиг.1 по АОВ.

На фиг.3 изображена геометрия расточек корпуса.

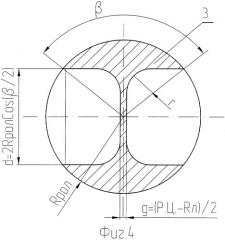

На фиг.4 изображено сечение ролика-разделителя.

На фиг.5 изображена расточка выемки в корпусе 1 под ролик-разделитель 3.

На фиг.6 изображен механизм симметрирования торцевого уплотняющего зазора.

Роликолопастной расходомер (фиг.1 и 2) содержит корпус 1, выполненный в виде цилиндра или плоскопараллельной фигуры с двумя полостями-расточками, одна из которых перпендикулярна плоскостям, а другая параллельна, причем в первой полости располагаются цилиндрический ротор с тремя лопастями 2 и параллельно ему два цилиндрических ролика-разделителя 3 с выемками (пазами) для свободного прохождения лопастей ротора 2, полость, параллельная плоскостям корпуса, образует два канала 4 подвода и отвода рабочего тела 4 (жидкости или газа), а полость, выполненная перпендикулярно плоским поверхностям корпуса 1 образована расточками рабочей камеры 5, две переходные камеры 6, сообщающиеся с каналами 4 и выемками 7 под ролики-разделители 3, к плоским поверхностям корпуса 1 примыкают две опоры 8, выполненные в виде плоскопараллельных фигур или дисков, в которых установлены подшипниковые узлы 9 ротора 2 и роликов-разделителей 3, таким образом, что между цилиндрическими поверхностями роликов и цилиндрической поверхностью ротора обеспечивается уплотняющий зазор σ 1, такой же диаметрально противоположный уплотняющий зазор σ 1 обеспечивается между цилиндрической поверхностью роликов и поверхностью расточки выемки 7 в корпусе 1, уплотняющий зазор σ 1 также обеспечивается между цилиндрическими поверхностями лопастей ротора 2 и поверхностью цилиндрической расточки корпуса 1, причем объем между цилиндрической поверхностью ротора 2 радиусом Rрот и цилиндрической поверхностью расточки корпуса 1 радиусом Rл, цилиндрические поверхности которых отделяет от расточки корпуса уплотняющий зазор σ 1, образует рабочую камеру 5 (в секторе COD на фиг.1), к рабочей камере примыкают с двух сторон переходные камеры 6, образуемые расточкой радиусом Р.Ц.+Rрол/2, причем переход от расточки радиусом Rл к расточке радиусом Р.Ц.+Rрол/2 сопрягается по радиусу, равному или меньшему чем Rрол/4, при этом на торцах опор в зоне расположения роликов-разделителей выполнены цилиндрические расточки для утопления роликов в тело опор радиусом Rрол и глубиной δ, торцевая часть цилиндра ротора 2 и лопастей отделена от торцевых поверхностей опор торцевым уплотняющим зазором σ 2, оси вращения роликов кинематически связаны с осью ротора через шестерни механизма синхронизации 10, расположенные с другой стороны одной из опор, не примыкающей к корпусу 1, оси роликов-разделителей 3 удалены от оси ротора 2 на расстояние Р.Ц.=Rрот+Rрол, причем угол α между плоскостями, проходящими через оси каждого из роликов 3 и ось ротора 2, α=60°-75°,

Угол α может оставаться равным 60°, пока Rрол≤Rрот. Если же Rрол>Rрот, угол α нужно увеличивать для предотвращения соприкосновения роликов. В этом случае угол α выбирается из соотношения

75°>α>2аrсsin(Rрол/Р.Ц.).

При α>75° рабочее тело может продвигаться к выходу не только через рабочую камеру, но и через выемки в роликах (образуется альтернативный канал в межроликовом пространстве, и устройство становится неработоспособным).

Для облегчения прохождения лопастей ротора 2 в пазах роликов 3 на торцевых поверхностях опор, примыкающих к корпусу 1, выполнены каналы шириной (0.6-0.7)Rрол и глубиной (0.25-0.30)Rрол по дуге радиуса Rл в пределах ±α.

С осью ротора 2 связан диск 11 с передающей частью датчика частоты вращения ротора, выполненный, например, в виде диска с вкрапленными микромагнитами, установленного на синхронизирующей передаче.

Опоры 8 закрываются крышками 12 и 13, причем на крышке, закрывающей опору с синхронизирующей передачей, установлена приемная часть 14 датчика частоты вращения ротора, в качестве которой можно использовать геркон или датчик Холла, например, на основе датчика магнитного поля TLE4935L фирмы INFINEON TECHNOLOGIES. Опоры 8 с корпусом 1 и крышки 12 и 13 соединяются с опорами 8 крепежными элементами 15 через уплотняющие прокладки, устройство снабжено также средствами симметрирования торцевого уплотняющего зазора σ 2 - гайками наружной регулировочной 16 с внутренним шестигранником и корончатой гайкой наружной 17, угловой размер цилиндрической поверхности ролика β выбирается из условия

β=3/2α+(2°-5°),

при этом ширина выемки в ролике

d=2RролСоs(β/2),

а уплотняющие зазоры σ 1 и σ 2 выбираются из условия:

σ1=σ2=0.001 Rл,

ось каналов входа-выхода перпендикулярна оси ротора и смещена в направлении роликов-разделителей на величину

h=(Р.Ц.-Rл)/2+Rрол/4.

Устройство работает следующим образом. При попадании рабочего тела в один из входов появившееся давление проталкивает лопасть, находящуюся в рабочей камере к противоположному выходу. Когда лопасть при своем движении продвигается, например, от точки С к точке D, другая лопасть подходит к точке С. При этом между лопастями оказывается объем рабочего тела:

V=π/12(Dл2-Dрот2)Lл-Vл,

где

Lл - длина лопасти,

Vл - собственный объем лопасти в рабочей камере.

Далее внешнее давление будет действовать на следующую лопасть и т.д.

Рабочее тело заполнит при этом все пустоты в межроликовом пространстве, но поток будет проходить только через рабочую камеру 5 от точки С к точке D.

За один оборот объем рабочего тела:

V=π/4(Dл2-Dрот2)×Lл-3Vл.

Т.к устройство снабжено счетчиком числа оборотов, легко подсчитать объем рабочего тела, прошедшего через устройство.

Изготовленные серийные роликолопастные расходомеры по прототипу имеют следующие габариты.

1. Расходомер с условным проходом Ду=25 мм имеет внешний диаметр 145 мм и длину 150 мм. (Объем 2.475 литра.)

2. Расходомер с условным проходом Ду=50 мм имеет внешний диаметр 200 мм и длину 235 мм. (Объем 7.38 литра)

Изготовленные нами расходомеры в соответствии с предполагаемым изобретением имеют следующие габариты.

1. Расходомер с условным проходом Ду=25 мм имеет диаметр 99 мм и длину 115 мм. (Объем 0.885 литра).

2. Расходомер с условным проходом Ду=50 мм имеет диаметр 160 мм и длину 180 мм. (Объем 3.61 литра).

1. Роликолопастной расходомер, содержащий корпус, имеющий каналы подвода и отвода рабочего тела и образованную в его внутреннем объеме рабочую камеру, к которой с двух сторон примыкают переходные камеры, обращенные к торцам корпуса опоры, размещенные в указанных опорах подшипниковые узлы, в которых установлены лопастной ротор и имеющие пазы для свободного прохождения его лопастей ролики-разделители, оси вращения которых находятся на расстоянии

Р.Ц.=Rрот+Rрол от оси ротора, где Rрот, Rрол - радиус соответственно ротора и ролика-разделителя, и кинематически связаны с валом ротора через синхронизирующую передачу, расположенную со стороны внешней поверхности одной из опор, расходомер также снабжен датчиком частоты вращения ротора, при этом цилиндрические поверхности лопастей и цилиндрическая поверхность рабочей камеры, цилиндрическая поверхность роликов-разделителей и обращенные к ней цилиндрические поверхности расточек, выполненных в корпусе, цилиндрические выемки в опорах радиусом Rрол, в которых установлены ролики-разделители, и цилиндрическая поверхность роликов, цилиндрические поверхности ротора и цилиндрические поверхности роликов-разделителей образуют относительно друг друга уплотняющие диаметральные зазоры, а торцевые поверхности опор, обращенные к плоскостям корпуса и соответствующие торцевые поверхности ротора - уплотняющие торцевые зазоры, отличающийся тем, что при передаточном числе синхронизирующей передачи, равном 3/2, Rрол>1/3 Р.Ц., причем Rрол max=2/3 Р.Ц., угол α между плоскостями, проходящими через оси каждого из роликов и ось ротора, выбран из условия 75≥α≥60°, угол цилиндрической части ролика распределителя - из условия β=3α/2+(2-5°), при этом ось канала входа-выхода перпендикулярна оси ротора и смещена в направлении роликов-разделителей на величину

h=(Р.Ц.-Rл)/2+Rрол/4, а толщина перемычки ролика-распределителя

g=(P.Ц.-Rл)/2, ширина выборки ролика-распределителя d=2RpолCos(β/2), а радиус выборки ролика-разделителя r<d/2.

2. Роликолопастной расходомер по п.1, отличающийся тем, что для симметрирования торцевого зазора он снабжен регулировочной наружной гайкой с внутренним шестигранником и корончатой наружной контргайкой.