Фильтр для выхлопных газов дизельных двигателей

Иллюстрации

Показать всеЭлемент дизельного выхлопного фильтра имеет участок жесткой пористой стенки, образованной из керамики игольчатой структуры, такой как муллит игольчатой структуры. Данный участок пористой стенки имеет первую сторону и вторую сторону и покрыт катализатором из благородного металла и абсорбентом NOx так, что когда выхлопной газ от дизельного двигателя, содержащий избыток кислорода, NOx и твердые частицы, проходит через жесткую пористую стенку от первой стороны на вторую сторону, твердые частицы выхлопного газа улавливаются в жесткой пористой стенке и каталитически окисляются до диоксида углерода, NO каталитически окисляется до NO2, который затем абсорбируется NOx, и когда в выхлопном газе возникает избыточное содержание углеводорода и монооксида углерода, то абсорбент NOx регенерируется. Оставшиеся углеводород и монооксид углерода каталитически преобразуются до азота и диоксида углерода. Кроме того, предложен способ осаждения осаждаемых металлических ионов на поверхностях такой жесткой пористой стенки. 2 н. и 8 з.п. ф-лы, 7 ил.

Реферат

ПРИОРИТЕТ

В данной заявке заявлен приоритет предварительной заявки США № 60/499130, поданной 29 августа 2003.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области фильтров для выхлопных газов, и в частности настоящее изобретение относится к области фильтров для выхлопных газов дизельных двигателей.

УРОВЕНЬ ТЕХНИКИ

Хорошо известны каталитические конвертеры для регулирования выбросов оксида азота, углеводорода и монооксида углерода от автомобилей и грузовиков с бензиновыми двигателями. Выхлопной газ направляют через твердый материал в форме гранул или в форме пчелиных сот, который покрывают катализатором. Газы, наносящие вред окружающей среде, диффундируют в направлении катализатора и каталитически преобразуются в газы, не наносящие вред или наносящие меньший вред окружающей среде, такие как водяной пар, азот и диоксид углерода. Такие каталитические конвертеры являются неэффективными для регулирования выбросов автомобилей и грузовиков с дизельными двигателями, поскольку выхлопы от дизельного двигателя содержат намного больше твердых частиц и избыточного кислорода, чем выхлопы из бензинового двигателя.

Для дизельных двигателей были разработаны фильтры для выхлопных газов. Например, в патенте США 5098455, который в полном объеме включен здесь путем ссылки, описан регенерируемый фильтр для выхлопных газов, содержащий фильтрующую среду в виде муллита игольчатой структуры. Выхлопной газ пропускали через фильтрующую среду в виде муллита игольчатой структуры для улавливания содержащихся в выхлопных газах твердых частиц. Для регенерации фильтра уловленные из выхлопных газов твердые частицы периодически прокаливали.

Как сообщалось Корнингом, для регулирования выбросов твердых частиц, выбросов оксидов азота и углеводорода от дизельного двигателя после фильтрационного блока для твердых частиц применялся блок для абсорбции оксида азота и блок для окисления дизельных выхлопных газов (Johnson T., Developing Trends-Diesel Emission Control Update, August 7, 2001). Общее изложение темы дизельных фильтров для выхлопных газов приведено в учебнике, озаглавленном CATALYTIC AIR POLLUTION CONTROL-COMMERCIAL TECHNOLOGY (каталитическое регулирование загрязнения воздуха - коммерческая технология), авторы Heck и Farrauto, 2002, ISBNO-471-43624-0, в частности, в главах 8 и 9 учебника.

В публикации заявки на патент США 2001/0032459 A1 описана система очистки дизельного выхлопного газа, содержащая фильтрующий элемент в виде жесткой пористой стенки, покрытой смесью катализатора из благородного металла и абсорбента оксида азота, так что, когда выхлопной газ от дизельного двигателя при обычных условиях эксплуатации проходит через жесткую пористую стенку, твердые частицы, содержащиеся в выхлопном газе, улавливаются в жесткой пористой стенке и каталитически окисляются до диоксида углерода, в то время как оксид азота каталитически окисляется до NO2, который затем поглощается абсорбентом оксида азота. Систему, описанную в публикации ′459, регенерируют путем обработки избытка углеводорода и монооксида углерода, содержащихся в выхлопном газе, так что абсорбент регенерируется путем высвобождения NOx, при этом NOx и оставшиеся углеводород и монооксид углерода каталитически преобразуются до азота и диоксида углерода.

Система, описанная в публикации ′459, стала значительным достижением в данной области, однако применяемый материал пористой стенки (кордиерит) является менее пористым, чем требуется (существует потребность в более крупном блоке для регулирования противодавления), и общая экономическая эффективность устройства, изготовленного согласно публикации ′459, меньше, чем требуется.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении предлагается единый блок для регулирования выбросов твердых частиц, оксидов азота, монооксида углерода и углеводорода, содержащихся в выхлопах дизельного двигателя, обладающий улучшенными общими рабочими и ценовыми характеристиками. Более конкретно настоящее изобретение относится к элементу дизельного фильтра для выхлопных газов, имеющему участок жесткой пористой стенки, при этом участок пористой стенки имеет первую сторону и вторую сторону, участок пористой стенки покрыт катализатором из благородного металла и абсорбентом NOх, так что, когда выхлопной газ от дизельного двигателя, содержащий избыток кислорода, NOx и твердые частицы, проходит через жесткую пористую стенку от первой стороны на вторую сторону, твердые частицы, содержащиеся в выхлопном газе, улавливаются в жесткой пористой стенке и каталитически окисляются до диоксида углерода; NO каталитически окисляется до NO2, который затем абсорбируется NOх; при этом, когда выхлопной газ содержит избыток углеводорода и монооксида углерода, абсорбент NOx регенерируется и оставшиеся углеводород и монооксид углерода каталитически преобразуются до азота и диоксида углерода. Усовершенствование содержит применение в жесткой пористой стенке керамики игольчатой структуры (такой как муллит игольчатой структуры).

В одном варианте осуществления настоящее изобретение относится к элементу дизельного фильтра для выхлопных газов, имеющему участок жесткой пористой стенки, при этом участок пористой стенки имеет первую сторону и вторую сторону, так что, когда выхлопной газ от дизельного двигателя проходит через жесткую пористую стенку от первой стороны на вторую сторону, твердые частицы, содержащиеся в выхлопном газе, улавливаются в жесткой пористой стенке. Усовершенствование содержит жесткую пористую стенку, имеющую три слоя: первый слой, непосредственно примыкающий к первой стороне жесткой пористой стенки, причем первый слой содержит катализатор окисления дизельных выхлопных газов; третий слой, непосредственно примыкающий ко второй стороне жесткой пористой стенки, причем третий слой содержит тройной катализатор; второй слой, находящийся между первым слоем и третьим слоем, причем второй слой содержит адсорбент оксида азота, при этом второй слой содержит керамику игольчатой структуры, такую как муллит игольчатой структуры.

В другом варианте осуществления настоящее изобретение относится к элементу дизельного фильтра для выхлопных газов, имеющему участок жесткой пористой стенки, при этом участок пористой стенки имеет первую сторону и вторую сторону, так что, когда выхлопной газ от дизельного двигателя проходит через жесткую пористую стенку от первой стороны на вторую сторону, твердые частицы, содержащиеся в выхлопном газе, улавливаются в жесткой пористой стенке. Усовершенствование содержит жесткую пористую стенку, содержащую два слоя: первый слой, непосредственно примыкающий к первой стороне жесткой пористой стенки, причем первый слой содержит катализатор окисления дизельных выхлопных газов; второй слой, находящийся между первым слоем и второй стороной жесткой пористой стенки, причем второй слой содержит адсорбент оксида азота и тройной катализатор, при этом второй слой содержит керамику игольчатой структуры, такую как муллит игольчатой структуры.

Настоящее изобретение также относится к способу осаждения на поверхностях жесткой пористой стенки, такой как керамика игольчатой структуры, осаждаемых металлических ионов. Способ включает четыре стадии. Первая стадия заключается в образовании жидкого раствора, содержащего металлические ионы, гелеобразующий агент и осаждающий агент в растворителе; при этом концентрация гелеобразующего агента достаточна для образования геля из жидкого раствора при повышенной температуре; осаждающий агент нестабилен при повышенной температуре, вследствие чего осаждающий агент разлагается с образованием продукта, который осаждает, по меньшей мере, часть металлических ионов для образования осажденных металлических ионов. Вторая стадия заключается в заполнении, по меньшей мере, части пористого объема жесткой пористой стенки жидким раствором для образования заполненной структуры. Третья стадия заключается в повышении температуры заполненной структуры для образования геля из жидкого раствора и для осаждения металлических ионов. Четвертая стадия заключается в дополнительном повышении температуры заполненной структуры для выпаривания из заполненной структуры растворителя и гелеобразующего агента, оставляя подлежащие осаждению металлические ионы осажденными, по меньшей мере, на части поверхностей жесткой пористой стенки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

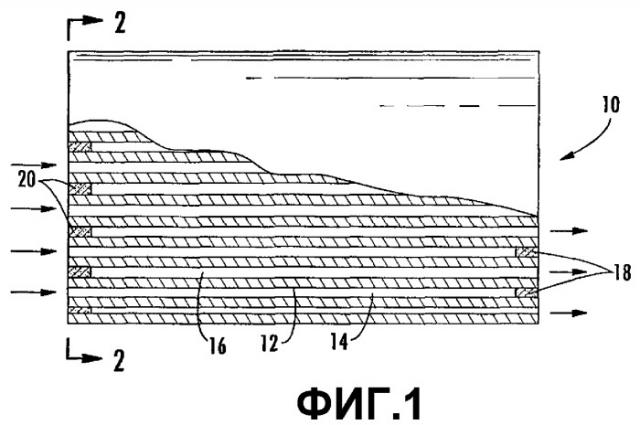

На фиг.1 изображен частичный разрез стороны дизельного фильтра/каталитического конвертера, выполненного в соответствии с настоящим изобретением, на котором видны каналы и концевые заглушки каналов, а также вид в разрезе стенок, разделяющих каналы.

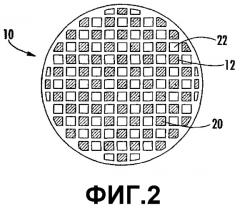

На фиг.2 изображен вид с торца дизельного фильтра/каталитического конвертера, изображенного на фиг.1, на котором показаны попеременно закупоренные и незакупоренные концы каналов;

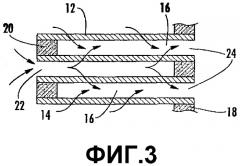

На фиг.3 более наглядно изображены каналы и направление потока дизельных выхлопных газов;

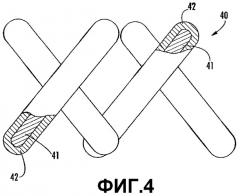

На фиг.4 изображена структура жесткой пористой стенки, состоящая из муллита игольчатой структуры, покрытого смесью, состоящей из платины, родия, палладия и оксида бария;

На фиг.5 изображена структура жесткой пористой стенки, состоящей из муллита игольчатой структуры, покрытого оксидом алюминия, платиной и оксидом бария, с верхним слоем из частиц оксида алюминия, насыщенных платиной, и нижним слоем из частиц оксида алюминия, насыщенных платиной и родием;

На фиг.6 изображена структура жесткой пористой стенки, состоящей из муллита игольчатой структуры, покрытого смесью, состоящей из оксида бария, платины и родия, с верхним слоем из частиц оксида алюминия, насыщенных платиной; и

На фиг.7 изображена структура жесткой пористой стенки, состоящей из муллита игольчатой структуры, покрытого средним слоем из оксида алюминия и оксида бария, верхним слоем, покрытым платиной, и нижним слоем, покрытым платиной, родием и палладием.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Со ссылкой на фиг.1 показан дизельный выхлопной фильтр 10, выполненный в соответствии с настоящим изобретением. Жесткие пористые стенки каналов 12, состоящие из керамики игольчатой структуры, отделяют впускные каналы 14 от выхлопных каналов 16. Впускные каналы образованы путем закупорки их выпускных концов заглушками 18, в то время как выхлопные каналы образованы путем закупорки их впускных концов заглушками 20.

Со ссылкой на фиг.2 показан вид, изображающий впускной конец дизельного фильтра с торца. Как видно на фиг.2, впускные концы 22 впускных каналов окружены стенками каналов 12. Стенками каналов также окружены заменяемые заглушки 20 для впускных концов выхлопных каналов. Как можно видеть на фиг.2, непосредственно примыкающие друг к другу впускные и выхлопные каналы размещены попеременно вдоль рядов, а также вдоль столбцов.

Со ссылкой на фиг.3 изображены элементы каналов, где газы входят во впускной конец 22 впускного канала 14, проходят через стенки 12 и выходят через выпускные концы 24 выхлопных каналов 16. В таком варианте осуществления настоящего изобретения заглушки, которые герметически закупоривают концы каналов, определяют, какие каналы служат в качестве впускных каналов, а какие каналы служат в качестве выхлопных каналов. Впускной канал образуется, когда конец канала у впускного конца фильтра остается открытым, в то время как конец того же самого канала у выпускного конца фильтра герметически закупорен. Таким образом, газы входят во впускной конец канала и вынуждены проходить через стенки, окружающие канал. Аналогично выхлопной канал образуется путем закупорки конца канала у впускного конца фильтра, в то время как конец того же самого канала остается открытым у выпускного конца фильтра. Таким образом, газы, проходящие через окружающие стенки в выхлопной канал, имеют возможность свободно выходить через выпускной конец канала, в то время как выход из впускного конца блокируется.

Стенки 12 фильтра 10 должны улавливать и удерживать твердые частицы дизельных выхлопных газов и в то же самое время обеспечивать возможность самим газам проходить через стенки без излишнего сопротивления. Конечно, фильтр 10 создает некоторое сопротивление потоку выхлопных газов через него. Такое сопротивление в незначительной степени обусловлено ограничивающим характером узких каналов, по которым выхлопные газы должны проходить, однако преимущественно оно обусловлено ограниченной газопроницаемостью стенок каналов 12, через которые газы вынуждены проходить. В результате такого сопротивления потоку выхлопных газов через фильтр 10 между впускным концом и выпускным концом фильтра 10 возникает перепад давлений. При эксплуатации дизельного двигателя такой перепад давлений является нежелательным, так как при этом двигатель подвергается воздействию повышенного противодавления, которое уменьшает работоспособность двигателя и в конечном счете заставляет двигатель останавливаться. В настоящем изобретении такое противодавление поддерживается на приемлемо низком уровне с помощью достаточно большой площади поверхности стенки 12 наряду с достаточной газопроницаемостью стенки 12 в отношении потока выхлопных газов.

Стенка 12 содержит керамику игольчатой структуры, такую как муллит игольчатой структуры. Важным является средний размер пор и распределение пор по размерам в пористой среде. Если размер пор слишком большой, то через стенку 12 будет проходить слишком много твердых частиц, содержащихся в выхлопных газах, которые не будут улавливаться в ней. С другой стороны, если размер пор пористой среды слишком мал, то площадь стенки 12 (и следовательно, объем и вес фильтра 10), необходимая для поддержания допустимого противодавления, будет относительно большой. Предпочтительно пористость (то есть процент объема пористой среды, который представляет собой открытые поры) пористой среды является относительно высокой, например, выше 50 процентов, для того чтобы данная площадь стенки использовалась более эффективно. Предпочтительно средний размер пор составляет приблизительно от десяти до двадцати микрон.

Толщина стенки 12 также является фактором, подлежащим рассмотрению. Чем толще стенка 12 (при заданной площади стенки 12), тем более длительное время выхлопной газ подвергается воздействию какого-либо содержащегося в ней катализатора. Однако относительно толстая стенка 12 также приводит к относительно более высокому противодавлению. Толщина стенки 12 находится предпочтительно в интервале приблизительно от одной четверти миллиметра до десяти миллиметров.

Предпочтительным материалом для пористой среды стенки 12 является переплетенная структура из плавленых продолговатых кристаллов муллита, описанная в патенте США 5098455. Такой муллит можно обозначить как «муллит игольчатой структуры». В настоящем изобретении муллит игольчатой структуры является исключительно предпочтительным в качестве пористой среды, поскольку муллит игольчатой структуры может иметь превосходную прочность, превосходные характеристики термостойкости и превосходные характеристики газопроницаемости.

Следует понимать, что конкретная геометрия фильтра, описанного в настоящем изобретении, не является решающей. Например, фильтр, описанный в настоящем изобретении, может иметь форму оболочки и трубы, где трубы выполнены из пористой среды. С другой стороны, (и без ограничения) пористая среда согласно настоящему изобретению может иметь форму пластины со спиральной намоткой, установленной вертикально и заключенной в контейнер. Следовательно, в настоящем изобретении можно применять любую геометрию при условии, что выхлопные газы проходят через участок жесткой пористой стенки фильтра.

Со ссылкой на фиг.4 показан вариант осуществления настоящего изобретения, в котором функции окисления дизельных выхлопных газов, абсорбции NOx и тройного катализатора осуществляются с помощью одного покрытия 42 на муллите игольчатой структуры 41. Покрытие 42 может представлять собой любой из материалов, описанных в публикации США 2001/0032459 A1. Другими словами, покрытие 42 содержит катализатор из благородного металла (и предпочтительно из смеси благородных металлов), который служит в качестве катализатора окисления дизельных выхлопных газов (предпочтительно платина в интервале 5-150 грамм на 28,3 литров), абсорбент NOx (предпочтительно оксид бария при относительно высоком уровне, например десять процентов по объему) и тройной катализатор (предпочтительно смесь платины в интервале от 0,1 до 10 граммов на литр, родия в интервале от 0,02 до 2 граммов на литр и палладия в интервале от 0,1 до 10 граммов на литр), а также другие компоненты, такие как оксид алюминия, активированный оксид алюминия, оксид церия и оксид циркония, см., например, патенты США 4965243 и 4714694. В настоящем изобретении можно также применять абсорбент (уловитель) оксида серы (SOx). Например, система, показанная на фиг.4, может содержать на впуске сторону, покрытую слоем, содержащим абсорбент SOx.

Со ссылкой на фиг.5 показан предпочтительный вариант осуществления настоящего изобретения, в котором функции окисления дизельных выхлопных газов, абсорбции NOх и тройного катализатора осуществляются с помощью отдельных слоев. Средний слой содержит муллит игольчатой структуры 51, покрытый смесью оксида алюминия, платины и оксида бария 52, где оксид бария служит в качестве абсорбента NOх. Верхний слой содержит частицы пористого оксида алюминия 53, насыщенные и покрытые платиной 54 (или другим подходящим катализатором из благородного металла), которая служит в качестве катализатора окисления дизельных выхлопных газов (предпочтительно концентрация платины находится в интервале 5-150 граммов на 28,3 литров элемента фильтра). Нижний слой содержит частицы пористого оксида алюминия 55, насыщенные и покрытые смесью, содержащей катализаторы из благородного металла 56 (предпочтительно смесь платины в интервале от 0,1 до 10 граммов на литр, родия в интервале от 0,02 до 2 граммов на литр и палладия в интервале от 0,1 до 10 граммов на литр), а также другие компоненты, такие как активированный оксид алюминия, оксид церия и оксид циркония, см., например, патент США 4965243. Вариант осуществления, показанный на фиг.5, является высокоэффективным как в отношении эксплуатационных рабочих характеристик, так и в отношении экономного потребления дорогостоящих благородных металлов.

Со ссылкой на фиг.6 показан вариант осуществления настоящего изобретения, в котором функции абсорбции NO2 и тройного катализатора осуществляются с помощью смешанного покрытия 62 на муллите игольчатой структуры 61, в то время как функция окисления дизельных выхлопных газов осуществляется с помощью покрытия на основе катализатора из благородного металла 64, которым насыщены и покрыты частицы пористого оксида алюминия 63. Покрытие 62 содержит абсорбент NOх (предпочтительно смесь оксида алюминия и оксида бария при относительно высоком уровне, например десять процентов по объему) и тройной катализатор (предпочтительно смесь платины в интервале от 0,1 до 10 граммов на литр, родия в интервале от 0,02 до 2 граммов на литр и палладия в интервале от 0,1 до 10 граммов на литр), а также другие компоненты, такие как активированный оксид алюминия, оксид церия и оксид циркония, см., например, патент США 4965243. Покрытие 64 содержит катализатор из благородного металла (предпочтительно платину, концентрация которой находится в интервале 5-150 граммов на 28,3 литров элемента фильтра). Вариант осуществления, показанный на фиг.6, также является высокоэффективным как в отношении эксплуатационных рабочих характеристик, так и в отношении экономного потребления дорогостоящих благородных металлов.

Со ссылкой на фиг.7 показан другой предпочтительный вариант осуществления настоящего изобретения, в котором функции окисления дизельных выхлопных газов, абсорбции NOx и тройного катализатора осуществляются с помощью отдельных слоев. Средний слой содержит муллит игольчатой структуры 71, покрытый смесью оксида алюминия, платины и оксида бария 73, при этом оксид бария служит в качестве абсорбента NOx. Верхний слой содержит муллит игольчатой структуры 71, покрытый платиной 72 (или другим подходящим катализатором из благородного металла), который служит в качестве катализатора окисления дизельных выхлопных газов (предпочтительно концентрация платины находится в интервале 5-150 граммов на 28,3 литров верхнего слоя). Нижний слой содержит муллит игольчатой структуры 71, покрытый смесью, содержащей катализаторы из благородных металлов 74 (предпочтительно смесь платины в интервале от 0,1 до 10 граммов на литр, родия в интервале от 0,02 до 2 граммов на литр и палладия в интервале от 0,1 до 10 граммов на литр), а также другие компоненты, такие как активированный оксид алюминия, оксид церия и оксид циркония, см., например, патент США 4965243. Вариант осуществления, показанный на фиг.7, является высокоэффективным как в отношении эксплуатационных рабочих характеристик, так и в отношении экономного потребления дорогостоящих благородных металлов.

ПРИМЕР 1

Дизельный выхлопной фильтр с участками жесткой пористой стенки, содержащими муллит игольчатой структуры с размерами 2,5 см x 2,5 см x 7,6 см в длину, получают согласно методикам, описанным в патенте США 5098455. Получают жидкий раствор, состоящий из 3,0 граммов 8 мас.% раствора метилцеллюлозы Methocel A15LV (Dow Chemical Company, Midland, MI, USA) и 30,0 граммов 26,7 мас.% суспензии коллоидного оксида алюминия (Dispal 18N4-80, Sasol North America, Inc., Houston, TX, USA). 13,2 граммов раствора наносят на фильтр таким образом, что пористые стенки дизельного выхлопного фильтра заполняются жидкостью. Затем раствор равномерно распределяется в дизельном выхлопном фильтре, фильтр сушат в сушильной печи при температуре 115°C. Затем дизельный выхлопной фильтр прокаливают в сушильной печи при температуре 500°C в течение одного часа. Вслед за прокаливанием на прокаленный фильтр наносят 0,091 г Pt путем погружения прокаленного фильтра в раствор нитрата платины (Heraeus Metal Processing, Inc., Santa Fe Springs, CA, USA). После сушки при температуре 115°C фильтр насыщают 80°C раствором, состоящим из 10,0 г воды и 1,56 г нитрата бария (Aldrich Chemical Co, Milwaukee, WI, USA), затем сушат при температуре 115°C. Высушенный фильтр прокаливают при температуре 600°C в течение одного часа, получая при этом дизельный выхлопной фильтр, который будет абсорбировать оксиды азота. Впускные каналы дизельного выхлопного фильтра затем покрывают путем погружения одного конца фильтра на 90% расстоянии в грунтовочную суспензию, состоящую из 20,0 граммов 1 мас.% платины, нанесенной на гамма-оксид алюминия путем влажной пропитки (CataloxSBa-150, Sasol North America, Inc., Houston, TX, USA), 2,0 граммов суспензии коллоидного оксида алюминия Dispal 18N4-80 (Sasol North America, Inc., Houston, TX, USA), 2,0 граммов 8 мас.% метилцеллюлозы Methocel A15LV (The Dow Chemical Co., Midland, MI, USA) и 77 г воды так, что пористые стенки дизельного выхлопного фильтра покрываются частицами только со стороны впуска с образованием слоя катализатора окисления дизельных выхлопных газов. Фильтр сушат в сушильной печи при температуре 115° C. Выходные каналы дизельного выхлопного фильтра аналогичным образом покрывают путем погружения противоположного конца фильтра на 90% расстоянии в грунтовочную суспензию, полученную из 13,33 г 1,2% Pt на гамма-оксиде алюминия (CataloxSBa-150, Sasol North America, Houston, TX, USA), 6,67 г 0,24 мас.% Rh на соосажденных при соотношении 2:1 оксидах CeO2:ZrO2, 2,0 г суспензии коллоидного оксида алюминия Dispal 18N-4 (Sasol North America, Inc., Houston, TX, USA), 2,0 граммов 8 мас.% метилцеллюлозы Methocel A15LV (The Dow Chemical Co., Midland, MI, USA) и 77 г воды так, что пористые стенки дизельного выхлопного фильтра покрываются частицами со стороны выпуска с образованием слоя тройного катализатора. Затем фильтр сушат, дизельный выхлопной фильтр нагревают в сушильной печи при 600°C в течение одного часа, получая при этом дизельный выхлопной фильтр согласно варианту осуществления настоящего изобретения, содержащий участки пористой стенки, подобные участкам, показанным на фиг.5.

ПРИМЕР 2

Дизельный выхлопной фильтр с участками жесткой пористой стенки, содержащими муллит игольчатой структуры с размерами 2,5 см x 2,5 см x 7,6 см в длину, получают согласно методике по патенту США 5098455. Получают жидкий раствор, состоящий из 3,0 граммов 8 мас.% раствора метилцеллюлозы Methocel A15LV (The Dow Chemical Company, Midland, MI, USA) и 30,0 граммов 26,7 мас.% суспензии коллоидного оксида алюминия (Dispal18N4-80, Sasol North America, Inc., Houston, TX, USA). 13,2 граммов раствора наносят на фильтр таким образом, что пористые стенки дизельного выхлопного фильтра заполняются жидкостью. Затем раствор равномерно распределяется в дизельном выхлопном фильтре, фильтр сушат в сушильной печи при температуре 115°C. Затем дизельный выхлопной фильтр прокаливают в сушильной печи при температуре 500°C в течение одного часа. После прокаливания на прокаленный фильтр наносят 0,091 г Pt путем погружения прокаленного фильтра в раствор нитрата платины (Heraeus Metal Processing, Inc., Santa Fe Springs, CA, USA). После сушки при температуре 115°C фильтр насыщают 80°C раствором, состоящим из 10,0 г воды и 1,56 г нитрата бария (Aldrich Chemical Co, Milwaukee, WI, USA), затем сушат при температуре 115°C. Высушенный фильтр прокаливают при температуре 600°C в течение одного часа, получая при этом дизельный выхлопной фильтр, который будет абсорбировать оксиды азота. Затем впускные каналы дизельного выхлопного фильтра покрывают путем погружения одного конца фильтра на 80% расстоянии в грунтовочную суспензию, состоящую из 20,0 граммов 1 мас.% платины, нанесенной на гамма-оксид алюминия путем влажной пропитки (CataloxSBa-150, Sasol North America, Inc., Houston, TX, USA), 2,0 граммов суспензии коллоидного оксида алюминия Dispal 18N4-80 (Sasol North America, Inc., Houston, TX, USA), 2,0 граммов 8 мас.% метилцеллюлозы Methocel A15LV (The Dow Chemical Co., Midland, MI, USA) и 77 г воды так, что пористые стенки дизельного выхлопного фильтра покрываются частицами только со стороны впуска с образованием слоя катализатора окисления дизельных выхлопных газов. Фильтр сушат в сушильной печи при температуре 115°C, затем прокаливают при температуре 600°C, получая при этом дизельный выхлопной фильтр согласно варианту осуществления настоящего изобретения, содержащий участки пористой стенки, подобные участкам, показанным на фиг.6.

ПРИМЕР 3

2,5-литровый дизельный выхлопной фильтр с участками жесткой пористой стенки, содержащими муллит игольчатой структуры, получают согласно методикам по патенту США 5098455. Получают жидкий раствор, состоящий из десяти граммов метилцеллюлозы Methocel A15LV (Dow Chemical Co, Midland, MI, USA), 160 граммов коллоидных частиц оксида алюминия (Dispal 18N4-80, Sasol North America, Inc., Houston, TX, USA) и десяти граммов нитрата платины (Heraeus Metal Processing, Inc., Santa Fe Springs, CA, USA), одного грамма нитрата родия (Heraeus Metal Processing, Inc., Santa Fe Springs, CA, USA), пятидесяти граммов мочевины (Aldrich Chemical Co, Milwaukee, WI, USA) в 650 граммах воды. Дизельный выхлопной фильтр погружают в жидкий раствор так, чтобы пористые стенки дизельного выхлопного фильтра заполнились жидким раствором. Затем дизельный выхлопной фильтр заключают в пластиковый мешок и нагревают на водяной бане при 95°С в течение одного дня для образования геля метилцеллюлозы и разложения мочевины до аммиака и диоксида углерода, обеспечивая осаждение при этом оксида алюминия и ионов родия и платины на муллит игольчатой структуры. Затем дизельный выхлопной фильтр удаляют из пластикового мешка и нагревают в сушильной печи при температуре 105°С в течение одного дня для удаления воды. Затем дизельный выхлопной фильтр нагревают в сушильной печи при температуре 500°С в течение одного часа для прокаливания элемента. Прокаленный фильтр затем насыщают раствором, состоящим из 100 г ацетата бария в 500 г воды, сушат в сушильной печи при температуре 115°C, затем прокаливают при температуре 600°C в течение одного часа, получая при этом объединенные вместе абсорбент оксида азота и слой тройного катализатора. Затем впускные каналы дизельного выхлопного фильтра промывают грунтовочной суспензией из платины, нанесенной на частицы оксида алюминия со средним диаметром сорок микрон (50 граммов платины на 28,3 литров фильтра), таким образом, чтобы пористые стенки дизельного выхлопного фильтра покрывались со стороны впуска частицами оксида алюминия с образованием системы, подобной той, что показана на фиг.6.

1. Элемент дизельного выхлопного фильтра, имеющий участок жесткой пористой стенки, при этом участок пористой стенки имеет первую сторону и вторую сторону, причем участок пористой стенки покрыт катализатором из благородного металла и абсорбентом NOx так, что когда выхлопной газ от дизельного двигателя, содержащий избыток кислорода, NOx и твердые частицы, проходит через жесткую пористую стенку от первой стороны на вторую сторону, твердые частицы выхлопного газа улавливаются в жесткой пористой стенке и каталитически окисляются до диоксида углерода, NO каталитически окисляется до NO2, который затем абсорбируется NOx, при этом, когда выхлопной газ содержит избыток углеводорода и монооксид углерода, то абсорбент NOx регенерируется, и оставшиеся углеводород и монооксид углерода каталитически преобразуются до азота и диоксида углерода, причем жесткая пористая стенка содержит керамику игольчатой структуры.

2. Элемент дизельного выхлопного фильтра по п.1, в котором абсорбент NOx содержит соль бария.

3. Элемент дизельного выхлопного фильтра по п.2, в котором катализатор из благородного металла состоит, по меньшей мере, из одного из металлов: платины, родия и палладия.

4. Элемент дизельного выхлопного фильтра по п.1, в котором керамика игольчатой структуры состоит из муллита игольчатой структуры.

5. Элемент дизельного выхлопного фильтра по п.3, в котором керамика игольчатой структуры состоит из муллита игольчатой структуры.

6. Элемент дизельного выхлопного фильтра, имеющий участок жесткой пористой стенки, при этом участок пористой стенки имеет первую сторону и вторую сторону так, что когда выхлопной газ от дизельного двигателя проходит через жесткую пористую стенку от первой стороны на вторую сторону, твердые частицы выхлопного газа улавливаются в жесткой пористой стенке, причем жесткая пористая стенка содержит три слоя: первый слой непосредственно примыкает к первой стороне жесткой пористой стенки, при этом первый слой содержит катализатор окисления дизельных выхлопных газов, третий слой непосредственно примыкает ко второй стороне жесткой пористой стенки, при этом третий слой содержит тройной катализатор, второй слой находится между первым слоем и третьим слоем, при этом второй слой содержит абсорбент оксида азота, причем второй слой содержит керамику игольчатой структуры.

7. Элемент дизельного выхлопного фильтра по п.6, в котором керамика игольчатой структуры представляет собой муллит игольчатой структуры, катализатор окисления дизельных выхлопных газов состоит из платины, и абсорбент оксида азота состоит из соли бария, при этом тройной катализатор состоит из одного или более металла: платины, родия или палладия.

8. Элемент дизельного выхлопного фильтра, имеющий участок жесткой пористой стенки, при этом участок пористой стенки имеет первую сторону и вторую сторону так, что когда выхлопной газ от дизельного двигателя проходит через жесткую пористую стенку от первой стороны на вторую сторону, твердые частицы выхлопного газа улавливаются на жесткой пористой стенке и внутри нее, причем жесткая пористая стенка содержит два слоя, первый слой непосредственно примыкает к первой стороне жесткой пористой стенки, при этом первый слой содержит катализатор окисления дизельных выхлопных газов, второй слой находится между первым слоем и второй стороной жесткой пористой стенки, при этом второй слой содержит абсорбент оксида азота и тройной катализатор, причем второй слой содержит керамику игольчатой структуры.

9. Элемент дизельного выхлопного фильтра по п.8, в котором первый слой содержит платину, второй слой содержит соль бария и, по меньшей мере, один из металлов: платину, родий или палладий, и керамика игольчатой структуры представляет собой муллит игольчатой структуры.

10. Способ осаждения осаждаемых металлических ионов на поверхностях жесткой пористой стенки элемента дизельного выхлопного фильтра по любому из пп.1-9, включающий в себя стадии (а) образования жидкого раствора, содержащего металлические ионы, гелеобразующий агент и осаждающий агент в растворителе, причем концентрация гелеобразующего агента является достаточной для образования геля из жидкого раствора при повышенной температуре, осаждающий агент является нестабильным при повышенной температуре, так что осаждающий агент разлагается с образованием продукта, который осаждает, по меньшей мере, часть металлических ионов с образованием осажденных металлических ионов; (b) заполнения, по меньшей мере, части пористого объема жесткой пористой стенки жидким раствором, содержащим металлические ионы, гелеобразующий агент и осаждающий агент в растворителе, с образованием заполненной структуры; (с) повышения температуры заполненной структуры с образованием геля из жидкого раствора, содержащего металлические ионы, гелеобразующий агент и осаждающий агент в растворителе, и осажденных металлических ионов; (d) дополнительного повышения температуры заполненной структуры для выпаривания растворителя и гелеобразующего агента из заполненной структуры, после которого подлежащие осаждению металлические ионы остаются осажденными, по меньшей мере, на части поверхностей жесткой пористой стенки.