Способ прессования короткомерных труб

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к производству короткомерных труб из труднодеформируемых металлов и сплавов. Способ включает установку в матрицедержателе центрирующего кольца, подачу в контейнер металлической технологической шайбы и заготовки с осевым отверстием, прессование трубы в зазор между пресс-шайбой и стенкой контейнера до образования дна в технологической шайбе и отделение дна. Между центрирующим кольцом и технологической шайбой дополнительно размещается стеклошайба. Объемы технологической шайбы и стеклошайбы рассчитываются по определенным формулам. За счет разделения и теплоизоляции металлической технологической шайбы от центрирующего кольца и исключения затеканий материала технологической шайбы в отверстие центрирующего кольца снижается усилие прессования на этапе выпрессовки материала технологической шайбы. 3 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к производству короткомерных труб из труднодеформируемых металлов и сплавов.

Известен способ прессования труб, включающий размещение заготовки в контейнере, прессование трубы выдавливанием в кольцевой зазор между пуансоном и контейнером, вырезку донца трубы, продвижение трубы вперед, выталкивание трубы из контейнера (Жолобов В.В., Зверев Г.И., Прессование металлов. - М.: Металлургия, 1971 г., стр.27).

Недостатками данного способа являются большие усилия при прессовании тонкостенных труб, значительная разностенность и существенные потери металла за счет увеличения высоты донца.

Известен способ прессования труб, включающий размещение заглушки в матрицедержателе, подачу нагретого слитка в контейнер, распрессовку слитка, прошивку осевого отверстия прошивной иглой с образованием стакана, удаление дна заготовки иглой через отрезное кольцо, установку центрирующего кольца, диаметр отверстия которого соответствует диаметру иглы, с обеспечением скользящей посадки и прессование трубы в зазор между пресс-шайбой и стенкой контейнера, установку отрезного кольца и отделение дна (патент РФ 2146177, 2000 г.).

Недостатком известного способа при прессовании короткомерных труб являются большие усилия в конце операций прошивки и прессования трубы при выпрессовке металла из зоны затрудненной деформации из-за захолаживания металла по поверхности контакта торца заготовки с заглушкой, затем с центрирующим кольцом.

Известен способ прессования короткомерных труб, включающий размещение в матрицедержателе центрирующего кольца, внутренний диаметр которого соответствует диаметру пресс-иглы с обеспечением скользящей посадки, размещение между центрирующим кольцом и заготовкой нагретой технологической шайбы, имеющей осевое отверстие, подачу в контейнер нагретой заготовки с осевым отверстием, прессование трубы в зазор между пресс-шайбой и стенкой контейнера до образования дна в технологической шайбе (патент РФ №2208490, 2003 г.) - прототип.

Недостатками данного способа являются большие усилия прессования в конце операции прессования на стадии выпрессовки технологической шайбы из-за захолаживания металла, затекание металла технологической шайбы в зазор между центрирующим кольцом и пресс-иглой, что приводит к поломке инструмента и затрудняет извлечение прошитой технологической шайбы, пресс-иглы и пресс-шайбы из центрирующего кольца, а также затрудняет разделение отсеченного дна технологической шайбы от пресс-иглы и пресс-шайбы.

Задачей, на решение которой направлено заявленное изобретение, является устранение поломок инструмента, повышение надежности технологического процесса в части извлечения пресс-иглы, пресс-шайбы и их отделения от центрирующего кольца.

Техническим результатом, достигаемым при осуществлении изобретения, является снижение усилия прессования на этапе выпрессовки материала технологической шайбы за счет разделения и теплоизоляции технологической шайбы от центрирующего кольца, исключение затеканий материала технологической шайбы в отверстие центрирующего кольца.

Указанный технический результат достигается тем, что в предлагаемом способе прессования короткомерных труб, включающем установку в матрицедержателе центрирующего кольца, подачу в контейнер металлической технологической шайбы и заготовки с осевым отверстием, прессование трубы в зазор между пресс-шайбой и стенкой контейнера до образования дна в технологической шайбе и отделение дна, между центрирующим кольцом и технологической шайбой дополнительно размещается стеклошайба, при этом объем технологической шайбы рассчитывается по формуле

где VT - объем технологической шайбы;

π=3,14;

Кт - коэффициент объема технологической шайбы (Кт=0,25-0,5);

Dk - диаметр контейнера;

Dпр - диаметр пресс-шайбы;

а объем стеклошайбы рассчитывается по формуле

где Vc - объем стеклошайбы;

π=3,14;

Кс - коэффициент объема стеклошайбы (Кс=0,08-0,13);

Dk - диаметр контейнера;

Dи - диаметр пресс-иглы.

В отличие от прототипа при прессовании трубы между центрирующим кольцом, установленным в матрицедержателе, и технологической шайбой, установленной в контейнере, размещается стеклошайба.

Стеклошайба изготавливается прессованием смеси, состоящей из стеклопорошка стекла №15 по ТУ 14-156-44 и жидкого стекла по ГОСТ 13078 в соотношении 9:1, с последующей просушкой.

Использование стеклошайбы в процессе прессования позволяет значительно снизить усилия прессования на этапе выпрессовки материала технологической шайбы за счет уменьшения теплопотерь технологической шайбы при разделении ее от центрирующего кольца, устранить затекания материала технологической шайбы в отверстие центрирующего кольца.

Используемый в формуле расчета коэффициент объема технологической шайбы Кт следует назначать исходя из следующих условий: при Кт<0,25 нестабилен захват выпрессовки технологической шайбы контейнером, что приводит к невозможности извлечения пресс-иглы и пресс-шайбы из центрирующего кольца и затруднению отделения отсеченного дна технологической шайбы от пресс-шайбы и пресс-иглы, при Кт>0,5 увеличивается расход материала технологических шайб.

Используемый в формуле расчета коэффициент объема стеклошайбы Кс следует назначать исходя из следующих условий: при Кс<0,08 затруднено отделение пресс-иглы и пресс-шайбы от центрирующего кольца, возможна поломка инструмента, а при Кс>0,13 возникает перерасход стекла, выдавливание излишков стекла в контейнер и снижение качества прессованных изделий.

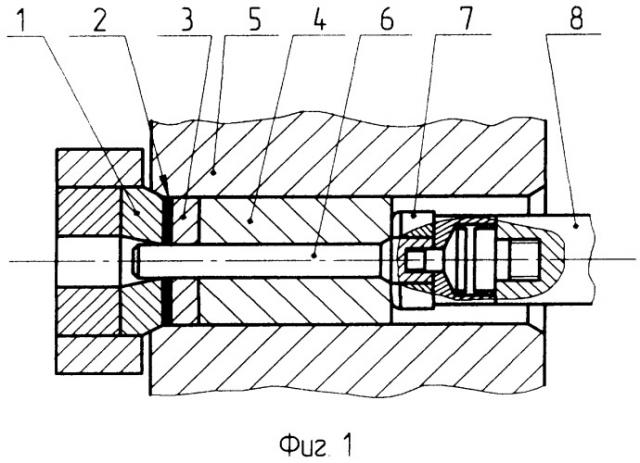

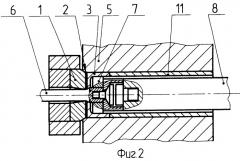

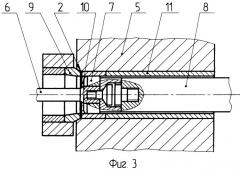

Изобретение поясняется чертежами, где на фиг.1 показана схема начальной стадии процесса прессования, на фиг.2 - схема процесса прессования на стадии выпрессовки технологической шайбы, на фиг.3 - отделение дна стакана. Способ прессования короткомерных труб реализуется следующим образом. В матрицедержатель устанавливают центрирующее кольцо 1, на которое устанавливают стеклошайбу 2. Нагретые до заданной температуры технологическую шайбу 3 и заготовку 4 с осевым отверстием размещают в контейнере 5. Пресс-игла 6 сопрягается с центрирующим кольцом 1 и технологической шайбой 3 по скользящей посадке. Пресс-шайба 7 устанавливается на пресс-игле 6, которая сопрягается с пресс-штемпелем 8. Затем осуществляется прессование трубы выпрессовкой на пресс-шайбу 7, при котором сначала материал заготовки 4 выпрессовывается в зазор между стенкой контейнера 5 и пресс-шайбой 7, далее пресс-шайба 7 внедряется в технологическую шайбу 3, и происходит выпрессовка материала технологической шайбы 3 в зазор между стенкой контейнера 5 и пресс-шайбой 7 до образования дна 10 в технологической шайбе 3, при этом стеклошайба препятствует залипанию материала технологической шайбы к центрирующему кольцу. Затем контейнер 5 вместе с пресс-штемпелем 8 отводится от матричного узла, при этом пресс-игла 6 извлекается из центрирующего кольца 1, на ось прессования устанавливается отрезное кольцо 10, контейнер возвращается к матричному узлу, и ходом пресс-штемпеля 8 пресс-шайба 7 отделяет дно 10 технологической шайбы 3. Затем из контейнера 5 выталкивают трубу 11, в результате чего получают готовое изделие.

Промышленная применяемость заявленного способа для прессования короткомерных труб подтверждается следующим примером конкретного выполнения.

Изготавливается короткомерная труба из титанового сплава Ti6A14V на трубопрофильном прессе усилием 3150, т.е. в контейнере диаметром 207 мм. В качестве заготовки используется шашка с наружным диаметром 203 мм, с осевым отверстием диаметром 60 мм и высотой 305 мм.

Перед началом прессования изготавливали стеклошайбы с наружным диаметром 205 мм, внутренним диаметром 65 мм и высотой 22÷25 мм, имеющие Кс=0,106÷0,12, и технологические шайбы из стали Ст3 с наружным диаметром 205 мм, с осевым отверстием диаметром 58 мм, высотой 70 мм (Кт=0,338). Технологические шайбы нагревают до температуры 850°С, заготовки нагревают до температуры 950°С.На центрирующее кольцо устанавливают стеклошайбу. Вне линии пресса на податчик размещается шашка, в осевом отверстии размещается центрирующая игла с прошивной пресс-шайбой, на иглу надевается технологическая шайба, которые затем подаются на ось прессования и ходом пресс-штемпеля подаются в контейнер. Затем отводится податчик и осуществляется прессование трубы выпрессовкой на пуансон, при котором сначала материал заготовки выпрессовывается в зазор между стенкой контейнера и пресс-шайбой, затем пресс-шайба внедряется в технологическую шайбу и происходит выпрессовка материала технологической шайбы в зазор между стенкой контейнера и пресс-шайбой до образования дна в технологической шайбе. Затем контейнер вместе с пресс-штемпелем отводится от матричного узла, при этом пресс-игла извлекается из центрирующего кольца, на ось прессования устанавливается отрезное кольцо, далее контейнер возвращается к матричному узлу с базированием по отрезному кольцу, и ходом пресс-штемпеля пресс-шайба отсекает дно технологической шайбы. Затем готовое изделие выталкивается из контейнера, в результате получают короткомерную трубу с наружным диаметром 205 мм, внутренним диаметром 120 мм и длиной 415 мм.

Предлагаемый способ прессования короткомерных труб позволяет повысить надежность технологического процесса прессования и увеличить срок эксплуатации прессового инструмента.

Способ прессования короткомерных труб, включающий установку в матрицедержателе центрирующего кольца, подачу в контейнер металлической технологической шайбы и заготовки с осевым отверстием, прессование трубы в зазор между пресс-шайбой и стенкой контейнера до образования дна в технологической шайбе и отделение дна, отличающийся тем, что между центрирующим кольцом и технологической шайбой размещают стеклошайбу, при этом объем технологической шайбы рассчитывают по формуле

где Vт - объем технологической шайбы, мм3;

π=3,14;

Кт - коэффициент объема технологической шайбы, равный 0,25-0,5;

Dk - диаметр контейнера, мм;

Dпр - диаметр пресс-шайбы, мм,

а объем стеклошайбы рассчитывают по формуле

где Vc - объем стеклошайбы, мм3;

π=3,14;

Кс - коэффициент объема стеклошайбы, равный 0,08-0,13;

Dk - диаметр контейнера, мм;

Dи - диаметр пресс-иглы, мм.