Способ резки толстых металлических листов

Иллюстрации

Показать всеИзобретение относится к области обработки металлических материалов, а именно резки листовых материалов, преимущественно резки толстых стальных листов. Резку листовых материалов осуществляют воздействием на поверхность разрезаемого листа струей кислорода, истекающей из сверхзвукового сопла, и лазерным излучением. Лазерное излучение сфокусировано так, что ось луча совпадает с осью сопла, фокус луча находится внутри сопла, а диаметр луча на поверхности разрезаемой пластины превышает выходной диаметр сопла. Луч нагревает металл до температуры большей, чем температура горения, но меньшей, чем температура плавления. Толщину разрезаемых листов задают условием H/Da≤(0,8-1,2)P/P∞+5, где Н - толщина разрезаемого листа, мм, Da - выходной диаметр сопла, мм. Определенный выбор параметров резки, а именно величины давления в камере сопла и величины зазора между выходным сечением сопла и разрезаемым листом, позволяет повысить качество поверхности реза. Выбор осуществляют из условий P/P∞=6,15/(D0/Da-A)-7,7 и δ/Da=1-2, где Р - избыточное давление газа в камере, МПа; P∞ - давление окружающей среды, МПа; А=0,2-0,3; D0 - критический диаметр газового сопла, мм; Da - выходной диаметр газового сопла, мм; δ - величина зазора между выходным сечением сопла и поверхностью листа, мм. В результате повышается качество поверхности реза. 3 ил.

Реферат

Изобретение относится к области обработки металлических материалов, а именно резки листовых материалов, преимущественно резки толстых стальных листов.

Известен способ лазерной резки [1], в котором сфокусированный лазерный луч падет на разрезаемый лист, соосно с лучом подается струя кислорода через круглое сопло. Для повышения эффективности удаления расплава из канала реза и повышения толщины разрезаемых листов устройство содержит дополнительной кольцевое сопло, концентричное первому, через которое также подается кислород. Данное решение путем лучшего продувания канала позволяет повысить толщину разрезаемых листов по сравнению со случаем, когда кольцевое сопло отсутствует. Недостатком устройства также является ограниченная толщина разрезаемых листов. В данном решении канал реза формируется лазерным лучом, сфокусированным на поверхность листа. При этом размер пятна излучения на поверхности листа меньше, чем диаметр газовой струи. С повышением толщины разрезаемых листов необходимо повышать расход кислорода через канал реза и давление кислорода в камере сопла. Повышение давления в камере приводит к избыточной концентрации кислорода в верхней части канала. Поскольку ширина канала реза меньше диаметра струи кислорода, в верхней части канала возникает неконтролируемое самопроизвольное горение разрезаемого материала в направлении боковых стенок канала, затем горение распространяется на всю толщину листа. При этом шероховатость стенок канала значительно возрастает и качество реза ухудшается.

Этот недостаток устранен в известном способе [2], где фокус луча находится внутри газового сопла, создающего сверхзвуковую струю. Внутренняя поверхность сопла является зеркальной. Расширяющийся после фокуса лазерный луч отражается от стенок сопла так, что сопло играет роль волновода, и диаметр выходящего из сопла луча равен диаметру сопла. Поскольку диаметр струи кислорода не превышает диаметр лазерного луча, возможность неуправляемого бокового горения отсутствует. Недостатком изобретения является низкая надежность. При отражении излучения от стенок металлического сопла часть излучения поглощается и нагревает сопло. Материалом сопел для лазерной резки, как правило, является медь, которая хорошо отражает излучение. Однако с повышением температуры возрастает скорость реакции окисления и возрастает толщина окисной пленки на поверхности сопла. Это приводит к повышению коэффициента поглощения излучения и к дальнейшему повышению температуры, что может привести к перегреву и разрушению сопла. Поскольку коэффициент поглощения сопла повышен по сравнению с неокисленным металлом, возрастает вероятность повреждения сопла при случайном попадании фокуса луча на поверхность сопла.

Из известных способов наиболее близким к предлагаемому ниже способу является изобретение по патенту [3]. В этом изобретении на поверхность листа падает расфокусированный луч, фокус луча находится внутри газового сопла, при этом диаметр пятна излучения на поверхности листа больше, чем диаметр струи кислорода. Излучение нагревает металл до температуры, превышающей температуру горения, но меньшей температуры плавления металла. Подаваемая под повышенным давлением (0,7-0,8 МПа) струя кислорода прожигает металл и производит рез.

Недостатком данного способа является низкое качество поверхности реза. Для обеспечения высокого качества реза необходима остронаправленная струя. Струя должна сохранять свою пространственную структуру до входа в канал реза и далее при распространении в канале. Известно, что при распространении в свободном пространстве струя взаимодействует с атмосферным воздухом, при этом уменьшается скорость течения в струе, изменяется пространственная структура струи, размываются границы струи. При заданной геометрии и размерах формирующего струю сопла степень взаимодействия струи с окружающим газом зависит от соотношения давлений в струе на выходе из сопла и в окружающем пространстве. Давление в струе зависит в свою очередь от давления газа в камере. Степень изменения пространственной структуры струи на пути от сопла до канала реза зависит от расстояния между выходным сечением сопла и измеряемым листом. В способе [3] отсутствуют технические условия, задающие значения и диапазон изменений давления газа в камере сопла и расстояния между выходным сечением сопла и разрезаемым листом, при которых обеспечивается высокое качество реза. В способе заявлено давление в камере 0,7-0,8 МПа, но оно никак не связано с характеристиками сопла, поэтому соотношение давлений в струе и в окружающем пространстве не определено. Следовательно, не определено качество струи на входе в канал реза и качество поверхности реза.

Предлагаемым изобретением решается задача повышения качества поверхности реза стальных листов.

Для достижения названного технического результата в предлагаемом способе, включающем истечение струи кислорода из сверхзвукового сопла типа Лаваля, подачу сфокусированного лазерного излучения через сопло, при этом ось лазерного луча совпадает с осью сопла, а диаметр лазерного луча на поверхности разрезаемого листа больше выходного диаметра сопла, лазерное излучение нагревает металл до температуры большей температуры горения, но меньшей температуры плавления, новым является то, что при резке металлических листов с толщиной, определяемой из условия , выбирают параметры резки, а именно величину давления в камере и величину зазора между выходным сечением сопла и разрезаемым листом из условий:

и ,

где Н - толщина разрезаемого листа, мм;

Р - избыточное давление газа в камере сопла, МПа;

Р∞ - давление окружающей среды, МПа;

A=0,2-0,3;

D0 - критический диаметр газового сопла, мм;

Da - выходной диаметр газового сопла, мм;

δ - величина зазора между выходным сечением сопла и поверхностью листа, мм.

Опытным путем установлено, что при выполнении вышеприведенных условий достигается максимально высокое качество реза (низкая шероховатость поверхности реза, отсутствие окалины и грата на нижней кромке реза, отсутствие завала на верхней кромке реза). При выполнении условий для давления в камере и зазора между соплом и листом в соответствии с приведенными формулами струя слабо взаимодействует с атмосферным воздухом, искажение струи незначительно, чему соответствует высокое качество реза. При выполнении условий для давления и зазора высокое качество реза достигается в том случае, если толщина разрезаемого листа Н не превышает величины, определяемой условием .

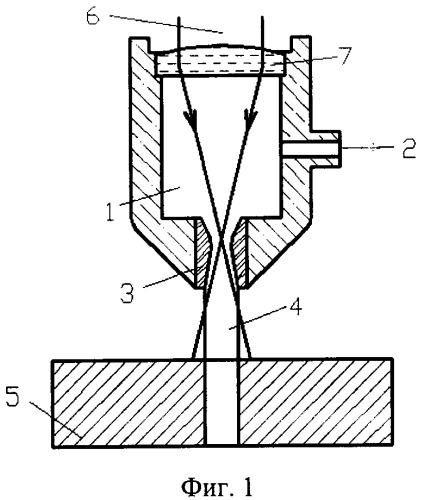

Предлагаемый способ поясняется устройством и иллюстрируется чертежом и фотографиями, представленными на фиг.1-3.

На фиг.1 показана схема устройства для пояснения предлагаемого способа; на фиг.2 приведены фотографии поверхности реза низкоуглеродистой стали Ст.3 ПС толщиной 40 мм при δ=5 мм и различных значениях Р; на фиг.3 приведены фотографии поверхности реза низкоуглеродистой стали Ст.3 ПС толщиной 40 мм при Р=8,5 атм и различных значениях δ.

На фиг.1 изображена схема устройства, на которой показаны камера 1, патрубок 2, подающий кислород в камеру 1, сверхзвуковое сопло 3, через которое истекает струя кислорода 4, разрезаемый лист 5, лазерный луч 6, фокусирующая линза 7.

Способ осуществляется следующим образом.

В камеру 1 через патрубок 2 подается под давлением кислород. Истекающая из камеры 1 через сверхзвуковое сопло 3 струя кислорода 4 попадает на разрезаемый лист 5. Лазерный луч 6 фокусируется линзой 7 и, проходя соосно через сверхзвуковое сопло 3, падает на разрезаемый лист 5. При этом фокус лазерного луча 6 находится выше поверхности листа 5, и диаметр пятна излучения на поверхности листа превышает диаметр струи кислорода 4. Мощность излучения выбирают такой, чтобы лазерный луч 6 нагревал разрезаемый материал до температуры большей, чем температура горения, но меньшей, чем температура плавления. Устанавливают зазора δ между соплом 3 и поверхностью листа 5 и выбирают давление Р в камере 1 в соответствии с условиями и . Затем перемещают струю кислорода 4 вместе с лазерным лучом 6 относительно разрезаемого листа 5. При этом струя кислорода 4 прожигает лист 5, и при движении струи и луча относительно листа образуется рез.

Пример. Данное решение применено при резке листов низкоуглеродистой стали Ст.3 ПС и стали 10ХСНД толщиной от 12 до 50 мм. Во всем диапазоне толщин хорошее качество реза (низкая шероховатость, отсутствие грата) получено в том случае, если выполняются заявленные условия для давления и зазора. Использовался непрерывный СО2 лазер при мощности излучения 2 кВт. Из фиг.2 и 3 видно, что при выполнении условий для величины Р давления в камере и расстояния δ между соплом и разрезаемым листом (фиг.2,б и 3,б) достигается высокое качество поверхности реза с шероховатостью Rz=23 мкм (измеренная величина на половине толщины). Если условия для давления Р и расстояния δ не выполняются (фиг.2,а, 2,в, 3,а, 3,в), поверхность реза имеет дефекты.

Источники информации

1. Патент Японии JP №11104879, МКИ В23К 26/00, 26/06, 26/14, 1999.

2. Патент ЕР №0458180, МКИ В23К 26/06, 26/14, 1991.

3. Патент Японии №8118053, МКИ В23К 26/00, 26/04, 26/14, 1996.

Способ резки толстых металлических листов, включающий воздействие на поверхность разрезаемого листа струей кислорода, истекающей из сверхзвукового сопла типа Лаваля, и лазерным излучением, сфокусированным так, что ось луча совпадает с осью сопла, фокус луча находится внутри сопла, а диаметр луча на поверхности разрезаемой пластины превышает выходной диаметр сопла, при этом луч нагревает металл до температуры большей, чем температура горения, но меньшей, чем температура плавления, отличающийся тем, что для резки листов толщиной, не превышающей величины, заданной условием , выбирают параметры резки, а именно величину давления в камере сопла и величину зазора между выходным сечением сопла и разрезаемым листом, из условий

и

где Н - толщина разрезаемого листа, мм;

Р - избыточное давление газа в камере, МПа;

Р∞ - давление окружающей среды, МПа;

А=0,2-0,3;

D0 - критический диаметр газового сопла, мм;

Da - выходной диаметр газового сопла, мм;

δ - величина зазора между выходным сечением сопла и поверхностью листа, мм.