Способ изготовления пластинчатого теплообменника

Иллюстрации

Показать всеИзобретение относится к теплообменной аппаратуре, в частности к способу изготовления пластинчатых теплообменников из тонколистового материала, используемых в энергетических установках, работающих в средах высокой температуры (600°С) и высокого давления (25 МПа). Способ изготовления пластинчатого теплообменника включает формирование пакета дисков с оребренными поверхностями и каналами для прохода теплоносителей с одной стороны и с плоскими поверхностями с другой стороны. Сборку дисков в пакет осуществляют в технологическом приспособлении с контактом оребренных поверхностей одних дисков с плоскими поверхностями соседних дисков. В процессе сборки к плоской поверхности дисков прикрепляют припой в виде фольги. В качестве припоя применяют медно-марганцевый сплав марки ПМ17. Пакет дисков сверху и снизу закрыт днищами, которые имеют оребрения и каналы для протока теплоносителей. Собранную конструкцию помещают в цилиндрическую обечайку корпуса теплообменника, которую предварительно нагревают до температуры, при которой внутренний диаметр цилиндрической обечайки корпуса будет больше внешнего диаметра пакета дисков на 0,1÷0,15 мм. Затем верхнюю крышку приваривают к цилиндрической обечайке и втулке, а нижнюю крышку соединяют с цилиндрической обечайкой и втулкой через компенсаторы линейных перемещений, выполненные в виде металлических полугофр. Пайку собранной конструкции осуществляют в печи, заполненной инертным газом с давлением ˜0,05÷0,06 МПа. Все детали теплообменника выполнены из жаростойкого хромоникелевого сплава марки ЭИ435. В результате достигается высокая механическая прочность паяного пакета оребренных пластин и пластинчатого теплообменника в целом. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к теплообменной аппаратуре, в частности к способу изготовления пластинчатых теплообменников из тонколистового материала, используемых в энергетических установках, работающих в средах высокой температуры (600°С) и высокого давления (25 МПа).

Известен способ изготовления пластинчатых теплообменников, предусматривающий формирование из тонколистового материала гофрированных пластин, затем пластины собирают попарно и по своим противоположным кромочным участкам соединяются с помощью первых сварных швов, образовав при этом канал для одной среды. Далее полученные пары пластин собираются в пакет путем их наложения друг на друга и соединения вторыми сварными швами по противоположным кромкам с образованием каналов для другой среды. Собранный пакет пластин герметично соединяют с корпусом теплообменника с помощью третьих сварных швов, образуя при этом объединенные входные и выходные магистрали для теплоносителей (см. авт. свид. СССР №1798099, МПК В23Р 15/26, 28.02.93 г.). Это техническое решение принимаем за аналог предлагаемого изобретения. Недостаток аналога в том, что этот способ применим к изготовлению пластинчатых теплообменников, работающих при низких давлениях сред (до 3 МПа). Такие теплообменники применяются в качестве автотранспортных радиаторов, водомаслоохладителей и т.д.

Из технической литературы известен способ изготовления пластинчатых теплообменников. Способ предусматривает формирование гладких и гофрированных теплообменных пластин и их сборку в пакет. Для этого между плоскими пластинами устанавливают гофрированные пластины, вершины которых отполированы. Припой в виде фольги толщиной 0,05÷0,15 мм прокладывают между гладкими пластинами и вершинами гофр гофрированных пластин. После этого пакет из гладких и гофрированных пластин стягивают с помощью зажимного устройства, а затем заключают в технологический контейнер. Пайку производят твердым припоем в защитной среде. В качестве твердых припоев применяют припои на серебряной или медной основе (см. книгу Н.В.Барановский, Л.М.Коваленко и др. "Пластинчатые спиральные теплообменники", Москва, Машиностроение, 1973 г., с.248-253). Это техническое решение принимаем за прототип предлагаемого изобретения.

Недостаток прототипа в том, что сложно обеспечить плотный контакт между гладкими пластинами и вершинами гофр гофрированных пластин. Механическое прижимное устройство не рассчитано на автоматическое поджатие пакета пластин в процессе пайки. В конструкции прототипа сначала осуществляется пайка пакета теплообменных элементов, а затем осуществляется изготовление коллекторов подвода и отвода теплоносителей. Кроме того, очень сложно обеспечить герметизацию пакета теплообменника с двух сторон. Этот способ применим для изготовления теплообменников, работающих при низких давлениях.

Раскрытие изобретения

Задача настоящего изобретения - создание технологии изготовления пластинчатых теплообменников, позволяющей достичь высокой механической прочности паяного пакета оребренных пластин и пластинчатого теплообменника в целом.

Эта задача решена за счет того, что способ изготовления пластинчатого теплообменника предусматривает пайку теплообменных пластинчатых элементов, имеющих каналы для протока теплоносителей, герметизацию пакета с использованием корпусных деталей и соединение его с коллекторами подвода и отвода теплоносителей, причем теплообменные элементы выполнены в виде дисков, имеющих центральное отверстие, плоскую и оребренную стороны, при этом на оребренной стороне выполнены концентрические каналы, ограниченные ребрами, и прорези для подвода и отвода теплоносителя, которые отделены друг от друга радиальным ребром, а на периферийных цилиндрических поверхностях дисков выполнены кольцевые проточки, кроме того, изготавливают корпус в виде отдельных конструкций - цилиндрической обечайки и двух днищ, причем внешний диаметр пакета дисков и днищ на 0,1÷0,15 мм больше внутреннего диаметра цилиндрической обечайки корпуса, кроме того, в цилиндрической обечайке корпуса выполняют коллекторные полости для подвода теплоносителей к прорезям каждого диска, а на внутренних торцевых поверхностях днищ выполняют концентрические каналы, аналогичные каналам, выполненным в дисках, и кольцевые проточки на периферийных цилиндрических поверхностях, причем внешний диаметр этих днищ равен внешним диаметрам дисков, далее собирают пакет дисков вместе с днищами, причем при сборке пакета дисков и днищ к плоским сторонам дисков прикрепляют фольгу из припоя, а в цилиндрические проточки днищ вставляют ленточный припой, кроме того, между одним из днищ и соседним с ним диском размещают плоский диск, с двух сторон покрытый фольгой из припоя, используя при этом технологическое приспособление, и собранную конструкцию помещают внутрь цилиндрической обечайки, предварительно разогретой до температуры, при которой ее внутренний диаметр будет больше внешнего диаметра пакета дисков и днищ, далее одно из днищ соединяют сварными швами с цилиндрической обечайкой и втулкой, а другое днище соединяют с цилиндрической обечайкой и втулкой через металлические компенсаторы линейных перемещений, затем эту конструкцию помещают в печь, заполненную инертным газом, с давлением 0,05 МПа, а внутренний объем конструкции вакуумируют до давления 10-2 мм рт. ст., при этом пайку производят как по торцевым поверхностям пакета дисков и днищ, так и по цилиндрическим поверхностям пакета диска и днищ и цилиндрической обечайки корпуса, после пайки конструкции компенсаторы линейных перемещений срезают, а это место соединяют сварными швами.

Другими отличиями предлагаемого изобретения являются:

- при сборке пакета диски двух теплоносителей чередуют между собой, при этом оребренные стороны дисков контактируют с плоскими сторонами соседних дисков;

- пайку теплообменника осуществляют с применением металлических компенсаторов линейных перемещений в виде полугофр;

- пайку теплообменника осуществляют медно-марганцевым припоем марки ПМ17;

- пластинчатые диски и цилиндрический корпус выполняют из жаростойкого никелевого сплава марки ЭИ435.

Технический результат от использования изобретения состоит в повышении надежности конструкции пластинчатого теплообменника и использовании его для теплообмена между тремя и более теплоносителями, давления которых отличаются между собой в десятки раз.

Краткое описание чертежей

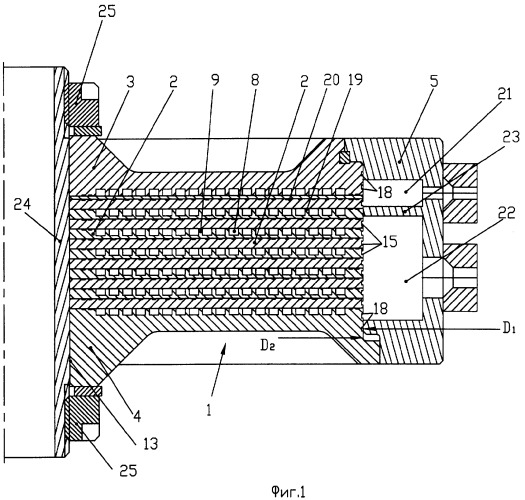

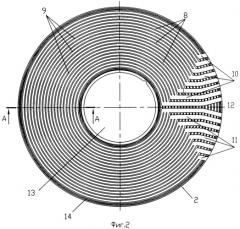

На фиг.1 представлен пластинчатый теплообменник для двух теплоносителей в разрезе.

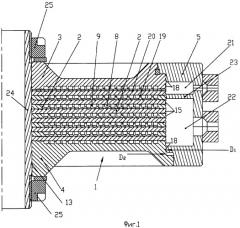

На фиг.2 представлен диск пластинчатого теплообменника (вид сверху).

На фиг.3 представлено сечение по А-А.

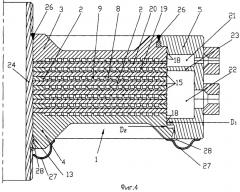

На фиг.4 представлен пластинчатый теплообменник для двух теплоносителей в разрезе перед пайкой.

Пример реализации изобретения

Пластинчатый теплообменник 1 (фиг.1) для двух теплоносителей содержит пакет дисков 2, который сверху закрыт днищем 3, а снизу - днищем 4. Пакет дисков 2 с днищами 3 и 4 вставлен в цилиндрическую обечайку 5 и герметично соединен с ней. Диски 2 имеют плоскую сторону 6 и оребренную сторону 7 (фиг.2, фиг.3). На оребренной стороне 7 диска 2 выполнены концентрические каналы 8 для прохода теплоносителей. Каналы 8 ограничены ребрами 9 и имеют кольцевую форму. На оребренной стороне 7 выполнены прорези 10 подвода теплоносителя к ограниченному количеству каналов 8 и прорези 11 отвода теплоносителя из каналов 8. Прорези 10 и 11 отделены друг от друга радиальным ребром 12. Диски 2 имеют центральное отверстие 13 и периферийные поверхности цилиндрической формы 14. На этих поверхностях выполнены кольцевые проточки 15, в которые вставлен припой в виде лент 16. К плоским сторонам 6 дисков 2 прикреплен припой в виде фольги 17 толщиной 0,1÷0,15 мм. Днища 3 и 4 также имеют центральное отверстие, диаметр которого равен диаметру отверстия в дисках. Внутренние торцевые поверхности днищ 3 и 4 имеют концентрические каналы, аналогичные каналам, выполненным на оребренных сторонах дисков 2. На периферийных цилиндрических поверхностях днищ 3 и 4 выполнены кольцевые проточки 18 для крепления в них ленточных припоев. Между днищем 3 и последним диском 19 размещен промежуточный плоский диск 20 (фиг.1). К плоским сторонам этого диска прикреплен припой в виде фольги (не показано). Оребренные стороны 7 дисков 2 прочно соединяются с плоскими сторонами 6 соседних дисков посредством пайки. Соединение пакета дисков 2 и днищ 3 и 4 с внутренней цилиндрической поверхностью корпуса 5 осуществляется пайкой с использованием ленточного припоя, размещенного в кольцевых проточках 16 дисков 2 и проточках 18 днищ 3 и 4. Диски 2 для двух теплоносителей чередуются между собой. В корпусе 5 выполнены коллекторные полости 21 и 22 для подвода (отвода) двух теплоносителей к прорезям 10 дисков 2. Эти коллекторные полости отделены друг от друга кольцевой перегородкой 23. Внутренний диаметр D1 цилиндрической поверхности обечайки 5 меньше внешнего диаметра D2 цилиндрической поверхности пакета дисков 2 и днищ 3 и 4 на 0,1÷0,15 мм. Это сделано для того, чтобы обеспечить радиальное поджатие указанных поверхностей между собой в процессе пайки. Для сборки пакета дисков 2 и днищ 3 и 4 применяется технологическое приспособление, состоящее из втулки 24 и гаек 25.

В целях обеспечения работоспособности данной конструкции (теплообменника) при давлениях (до 25 МПа) и температурах (до 600°С) все конструктивные элементы выполнены из жаростойкого хромоникелевого сплава марки ЭИ435.

Способ изготовления конструкции.

Изготавливают диски 2, днища 3 и 4 и цилиндрическую обечайку 5. В дисках 2 и днищах 3 и 4 выполняют центральное отверстие 13 одинакового диаметра. Далее плоские стороны дисков 2 и плоские внутренние поверхности днищ 3 и 4 шлифуют. После этого на одной из плоских сторон дисков 2 и плоских внутренних сторонах днищ 3 и 4 выполняют оребрения 7 и концентрические каналы 8. На периферийных цилиндрических поверхностях 14 дисков 2 выполняют кольцевые проточки 15, а на цилиндрических поверхностях днищ 3 и 4 выполняют кольцевые проточки 18. Затем к плоским сторонам дисков 2 прикрепляют припой в виде фольги 17, а в кольцевые проточки 15 дисков 2 и проточки 18 днищ 3 и 4 прикрепляют припой в виде лент. В качестве припоя используют припой на медной основе, например, марки ПМ17. Далее производят сборку пакета дисков 2 вместе с днищами 3 и 4 с использованием технологического приспособления - втулки 24 и гаек 25. Следует заметить, что при сборке между днищем 3 и последним диском 2 устанавливают промежуточный диск 20, с двух сторон покрытый припоем. Это сделано для того, чтобы компенсировать термические напряжения при соединении днища 3 с последним диском 2. Затем собранную конструкцию помещают внутрь разогретой цилиндрической обечайки 5. Эту цилиндрическую обечайку разогревают до температуры, при которой ее внутренний диаметр D1 будет больше диаметра D2 цилиндрической поверхности пакета дисков 2 и днищ 3 и 4. После охлаждения конструкции днище 3 соединяют с цилиндрической обечайкой 5 и втулкой 24 с помощью сварных швов 26, а днище 4 соединяют с цилиндрической обечайкой 5 и втулкой 24 через компенсаторы линейных перемещений 27, выполненные в виде полугофр. Далее эту конструкцию помещают в печь для пайки. Пайку проводят в печи в инертной газовой среде, с давлением ˜0,05 МПа. При этом внутренний объем конструкции вакуумируют до давления 10-2 мм рт. ст.

Применение компенсатора линейных перемещений обеспечивает автоматическое осевое поджатие дисков 2 и днищ 3 и 4 в процессе пайки. Такое поджатие указанных деталей осуществляется силой, обусловленной действием давления газовой среды на внешнюю поверхность "подвижного" днища 4.

После окончания пайки компенсаторы 27 срезают, а днище 4 соединяют с цилиндрической обечайкой 5 и втулкой 24 с помощью сварных швов 28 (показано пунктирной линией на фиг.4).

Автоматическое осевое поджатие пакета дисков и днищ и радиальное термическое поджатие сопрягаемых цилиндрических поверхностей пакета дисков, днищ и цилиндрической обечайки в процессе пайки конструкции обеспечивает получение высокого качества паяных соединений.

Предлагаемый способ изготовления пластинчатого теплообменника позволяет достичь хорошей механической прочности паяных соединений и создать конструкцию, в которой можно осуществлять теплообмен между двумя и более теплоносителями, давления которых отличаются между собой в десятки раз.

Промышленная применимость

Применение данного способа изготовления пластинчатого теплообменника возможно во многих областях техники. Особенно этот способ найдет применение в ракетной технике, где возникает необходимость газифицировать жидкий гелий, используемый для наддува баков ракеты с жидким топливом.

1. Способ изготовления пластинчатого теплообменника, включающий пайку теплообменных пластинчатых элементов, имеющих каналы для протока теплоносителей, герметизацию полученного в результате пайки пакета с использованием корпусных деталей и соединение его с коллекторами подвода и отвода теплоносителей, отличающийся тем, что используют теплообменные элементы в виде дисков с центральным отверстием, плоской и оребренной сторонами, на последней из которых выполнены концентрические каналы, ограниченные ребрами, и прорези для подвода и отвода теплоносителя, отделенные друг от друга радиальным ребром, а на периферийных цилиндрических поверхностях дисков выполнены кольцевые проточки, изготавливают корпус в виде отдельных цилиндрической обечайки и двух днищ, причем внешний диаметр пакета дисков и днищ на 0,1÷0,15 мм больше внутреннего диаметра цилиндрической обечайки корпуса, в которой выполняют коллекторные полости для подвода и отвода теплоносителей к прорезям каждого диска, а на внутренних торцевых поверхностях днищ выполняют концентрические каналы, аналогичные каналам, выполненным в дисках, и кольцевые проточки на периферийных цилиндрических поверхностях, причем внешний диаметр днищ равен внешнему диаметру дисков, затем производят сборку пакета дисков вместе с днищами, при которой к плоским сторонам дисков прикрепляют фольгу из припоя, а в цилиндрические проточки дисков и днищ вставляют ленточный припой, между одним из днищ и соседним с ним диском размещают плоский диск, с двух сторон покрытый фольгой из припоя, с использованием технологического приспособления, собранную конструкцию помещают внутрь цилиндрической обечайки, предварительно разогретой до температуры, при которой ее внутренний диаметр будет больше внешнего диаметра пакета дисков и днищ, далее одно из днищ соединяют сварным швом с цилиндрической обечайкой, с которой другое днище соединяют через металлические компенсаторы линейных перемещений, затем указанную собранную конструкцию помещают в печь, внутренний объем которой заполнен инертным газом с давлением ˜0,05 МПа, и производят пайку по торцевым поверхностям пакета дисков и днищ и по цилиндрическим поверхностям пакета диска, днищ и цилиндрической обечайки корпуса, а после пайки компенсаторы линейных перемещений срезают, а днище с цилиндрической обечайкой в этом месте соединяют сварными швами.

2. Способ по п.1, отличающийся тем, что при сборке пакета диски для двух теплоносителей чередуют между собой, при этом обеспечивают контакт оребренных сторон дисков с плоскими сторонами соседних дисков.

3. Способ по п.1, отличающийся тем, что в качестве металлического компенсатора линейных перемещений используют полугофры.

4. Способ по п.1, отличающийся тем, что в качестве припоя используют медно-марганцевый сплав марки ПМ17.

5. Способ по п.1, отличающийся тем, что диски, днища и цилиндрическую обечайку выполняют из жаростойкого никелевого сплава марки ЭИ435.