Устройство для импульсного упрочнения винтов

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, а именно к отделочно-упрочняющей обработке. Устройство содержит корпус с расположенными в нем деформирующими элементами, бойком и волноводом, выполненным с возможностью приложения периодической импульсной нагрузки. Деформирующие элементы выполнены в форме тарельчатых пружин, имеющих сплошную плоскую периферийную торцовую поверхность, а в центральной части - коническую поверхность с радиальными пазами и прерывистым центральным отверстием. Тарельчатые пружины коаксиально смонтированы в кольцах с помощью демпфера и набраны в пакет с распорными кольцами и с расположением их радиальных пазов в шахматном порядке относительно друг друга. Упомянутый пакет тарельчатых пружин установлен между внутренним буртиком гайки, которая закреплена на корпусе, и волноводом. В результате расширяются технологические возможности, увеличивается производительность и снижается себестоимость. 6 ил.

Реферат

Изобретение относится к технологии машиностроения, в частности к способам и устройствам для отделочно-упрочняющей обработки поверхностей деталей валов или винтов из сталей и сплавов поверхностным пластическим деформированием (ППД) с импульсным нагружением деформирующего инструмента.

Известна упрочняющая головка с упругим инструментом, которая содержит корпус с расположенными на его торцах фланцами, и деформирующие элементы в виде витков винтовой цилиндрической пружины, установленной в корпусе и выполненной из стальной проволоки круглого сечения, причем пружина свернута по винтовой линии с возможностью схватывания заготовки и жестко закреплена концами во фланцах, выполненных с возможностью вращения и фиксации в окружном положении для обеспечения воздействия на заготовку витков пружины, которые расположены поперек заготовки [1].

Известный способ и устройство отличается ограниченными возможностями управления в создании гетерогенных упрочненных слоев и регулярного микрорельефа обрабатываемой поверхности, сложностью конструкции и низкой производительностью, а также требует очень больших усилий для эффективной обработки.

Задачей изобретения является расширение технологических возможностей импульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя и микрорельефом винтовой поверхности винтов путем использования устройства и инструмента специальной формы с большим количеством деформирующих элементов, на которые воздействует периодическая импульсная нагрузка, что позволяет увеличить производительность и снизить расходы на изготовление, благодаря простоте конструкции.

Поставленная задача решается с помощью предлагаемого устройства для импульсного упрочнения валов или винтов винтовых насосов, которое содержит корпус с расположенными в нем деформирующими элементами, бойком и волноводом, к которому прикладывают периодическую импульсную нагрузку, вырабатываемую гидравлическим генератором импульсов (ГГИ), причем деформирующие элементы выполнены в форме тарельчатых пружин, имеющих сплошную плоскую периферийную торцовую поверхность, а в центральной части - коническую поверхность с углом наклона α к центральной оси и радиальными пазами, а также прерывистое центральное отверстие, в котором расположена заготовка обрабатываемого винта, причем тарельчатые пружины коаксиально смонтированы в кольцах с помощью демпфера и набраны в пакет с распорными кольцами и радиальными пазами, расположенными в шахматном порядке относительно друг друга и выпуклыми коническими торцами друг к другу, а упомянутый пакет установлен между внутренним буртиком гайки, которая закреплена на корпусе, и волноводом, выполненным в виде втулки, кроме того, в виде втулки выполнен боек, так как корпус представляет собой два коаксиальных цилиндра, в центральном отверстии которых расположена заготовка.

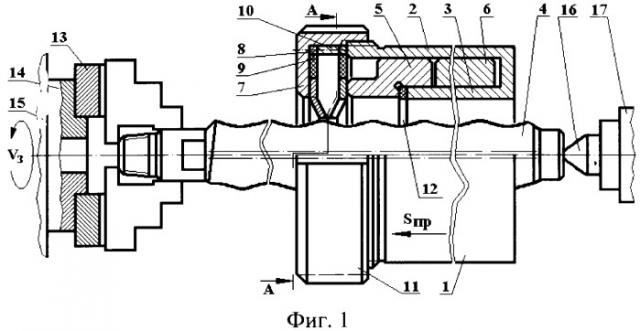

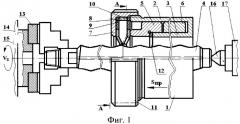

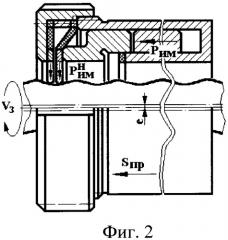

Сущность конструкции устройства поясняется чертежами.

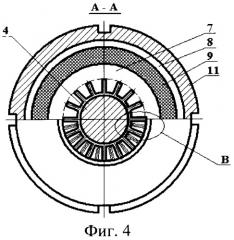

На фиг.1 представлена схема обработки предлагаемым устройством для импульсного упрочнения винтовых поверхностей винтов, частичный продольный разрез, тарельчатые пружины в свободном, ненагруженном состоянии; на фиг.2 - то же, тарельчатые пружины в нагруженном состоянии; на фиг.3 - то же, совмещенный продольный разрез, тарельчатые пружины в свободном ненагруженном (выше продольной оси) и нагруженном (ниже продольной оси) состоянии; на фиг.4 - поперечное сечение А-А на фиг.1; на фиг.5 - схема к расчету угла наклона конической части тарельчатой пружины; на фиг.6 - элемент В на фиг.4.

Предлагаемое устройство предназначено для поверхностного пластического деформирования (ППД) упрочнения валов или винтовых поверхностей винтов винтовых насосов с использованием периодической импульсной нагрузки на деформирующие элементы.

Предлагаемое устройство содержит корпус 1, представляющий собой два коаксиальных цилиндра: наружный 2 и внутренний 3, через центральное отверстии последнего пропускают заготовку 4. С одного торца корпуса 1 (например, слева согласно фиг.1) в наружном цилиндре 2 расположены: волновод 5, выполненный в виде двухступенчатой втулки, и боек 6 в виде одноступенчатой втулки. Вырабатываемые ГГИ (не показан) периодические импульсы передаются в гидроцилиндр 2 и воспринимаются бойком 6, который передает их волноводу 5 в виде периодической импульсной нагрузки РИМ [2-6].

Расположенные в корпусе 1 деформирующие элементы 7 выполнены в форме тарельчатых пружин и имеют сплошную плоскую периферийную торцовую поверхность, а в центральной части - коническую поверхность с углом наклона α к поперечной плоскости, перпендикулярной центральной продольной оси. Центральная коническая часть тарельчатой пружины 7 выполнена с радиальными пазами, благодаря которым образованы лепестки 7Л, консольно закрепленные на периферийной плоской части тарельчатой пружины. В результате такой конструкции тарельчатой пружины внутренняя поверхность ее отверстия, контактирующая с заготовкой, является прерывистой.

Тарельчатая пружина 7 коаксиально смонтирована в кольце 8 с помощью демпфера 9. Демпфер 9 изготовлен из резины, которая с помощью вулканизации соединяет пружину 7 с кольцом 8.

Кольцо 8 жестко закреплено в корпусе устройства, в то время как тарельчатая пружина 7 имеет возможность перемещаться в пространстве как в осевом, так и радиальном направлениях. Эти перемещения пружины 7, осуществляемые благодаря демпферу 9, необходимы для ее самоустановки по обрабатываемой винтовой поверхности винтов винтовых насосов, которая, как правило, выполняется с эксцентриситетом «е».

Четное количество пружин 7, но не менее двух, набраны в пакет с распорными кольцами 10 и радиальными пазами, расположенными в шахматном порядке относительно друг друга и выпуклыми коническими торцами друг к другу. Пакет пружин 7 установлен между внутренним торцовым буртиком гайки 11, которая закреплена на корпусе 1, и волноводом 5, при этом последний контактирует со сплошной плоской периферийной торцовой поверхностью тарельчатой пружины. Боек 6 воспринимает перепады давления масла - импульсы, вырабатываемые ГГИ и поступающие в гидроцилиндры 2 и 3, и передает периодическую импульсную нагрузку РИМ в виде удара по волноводу 5. При перемещении волновода 5 справа налево, согласно фиг.1-3, тарельчатые пружины 7 воспринимают на себя периодическую импульсную нагрузку Рим, благодаря которой они перемещаются к внутреннему торцовому буртику гайки 11 и их конические части прогибаются, приближаясь к поперечной плоскости, проходящей через торцовую плоскую периферийную часть тарельчатой пружины. Угол наклона α лепестков конической части и диаметр отверстия тарельчатой пружины уменьшаются (см. фиг.5).

Острые кромки деформирующих элементов пружин - лепестков 7Л, непосредственно контактирующих с обрабатываемой поверхностью заготовки 4, выполнены закругленными с радиусом R=H/2, где Н - толщина тарельчатых пружин, мм.

Общая продольная периодическая импульсная нагрузка РИМ волновода воспринимается всем пакетом тарельчатых пружин и равномерно распределяется на каждую пружину. Это значит, что каждая тарельчатая пружины 7 оказывает упрочняющее воздействие с импульсной нагрузкой РИМ Н, направленной по нормали к обрабатываемой поверхности.

Номинальный внутренний диаметр отверстия dТ тарельчатой пружины равен: dТ=dЗ+2z мм,

где dТ - внутренний диаметр отверстия тарельчатой пружины в свободном, ненагруженном состоянии, мм;

dз-упрочняемый диаметр заготовки, мм;

z - гарантированный зазор, необходимый для свободного ввода обрабатываемой заготовки винта в устройство, мм; рекомендуются следующие значения гарантированного зазора: 20<dз<30 z=0,1; 30<dЗ<50 z=0,2; 50<dз<80 z=0,3; 80<dз z=0,4.

Угол наклона α конической части тарельчатой пружины зависит от длины лепестка у, гарантированного зазора z и величины натяга h и должен быть не менее: α>arc cos (1-z/y-h/y), град.

где а - угол наклона конической части тарельчатой пружины, мм;

у - длина образующей конуса тарельчатой пружины, т.е. длина лепестка, мм;

h - натяг, необходимый для упрочнения, мм.

Однако деформирующие элементы пружины не достигают минимального диаметра dТ min, ввиду того, что последний меньше диметра обрабатываемой заготовки dЗ, благодаря этому создается натяг h, при этом все деформирующие элементы - лепестки 7Л пружины контактируют с обрабатываемой винтовой поверхностью, и реализуется упрочнение поверхности заготовки.

В качестве механизма импульсного нагружения тарельчатых пружин применяется гидравлический генератор импульсов [4, 5] или другой известной конструкции (не показан).

Тарельчатые пружины 7 могут быть выполнены по ГОСТ 3057-79 из стали 60С2А (или другой пружинной стали по ГОСТ 14963-78) с различными размерами контактирующих с заготовкой деформирующих элементов. Чем больше радиальных пазов имеет тарельчатая пружина, тем меньше ее жесткость и сопротивляемость прогибу и тем меньше площадь контакта деформирующих элементов с обрабатываемой поверхностью.

При обработке заготовка получает вращение Vз, а устройство для упрочнения - движение продольной подачи Sпр вдоль оси обрабатываемой заготовки. Во время ввода устройства в обрабатываемое отверстие деформирующие тарельчатые пружины 7 находятся в свободном состоянии и их внутренний диаметр отверстия больше наружного диаметра обрабатываемого винта; количество тарельчатых пружин 7 в пакете должно быть четное, не менее двух и зависит от конкретных условий обработки и технических требований, предъявляемых к обрабатываемой поверхности, устанавливается экспериментально с учетом конструктивных особенностей.

Периодическую импульсную РИМ нагрузку прикладывают в направлении продольной подачи и благодаря особенностям конструкции деформирующих элементов - тарельчатых пружин, направляют ее по нормали к обрабатываемой поверхности.

Периодическая импульсная нагрузка Рим должна быть больше суммарной силы, требуемой для деформации тарельчатых пружин и силы, необходимой для упрочнения. Отвод волновода и бойка после удара в первоначальное положение (согласно фиг.1-3 вправо) осуществляется за счет упругости тарельчатых пружин и возвращения их в первоначальное свободное состояние. Амортизатор 12, установленный на торце цилиндра 3, предназначен для смягчения удара при отводе волновода в исходное положение.

В результате удара бойка 6 по волноводу 5 и последнего по торцу пакета тарельчатых пружин, деформирующие элементы воздействуют на обрабатываемую поверхность с цикличностью, задаваемой гидравлическим генератором импульсов. Возможность рационального использования энергии ударных волн определяется размерами деформирующих пружин.

Устройство предназначено для импульсного упрочнения поверхностным пластическим деформированием деталей типа валов или винтов винтовых насосов, для чего устройство устанавливают, например, на суппорте токарного станка и пропускают через центральное отверстие специальный удлиненный вращающийся центр задней бабки (не показан). Заготовку вала или винта закрепляют в патроне 13 шпинделя 14 передней бабки 15 и поджимают центром 16 задней бабки 17. Заготовке обрабатываемого вала или винта сообщают вращательное движение Vз. Скорость вращения заготовки задают в зависимости от требуемой производительности, конструктивных особенностей заготовки, оборудования.

Обычно скорость составляет 3...8 м/мин. Устройству сообщают продольную подачу Sпр в одну сторону.

Глубина упрочненного слоя обработанного предлагаемым способом достигает 1,5...2,5 мм, что значительно (в 3...4 раза) больше, чем при традиционном статическом упрочнении. Наибольшая степень упрочнения составляет 15...30%. В результате импульсной обработки по сравнению с традиционным раскатыванием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 1,8...2,7 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7...2,2 раза.

Пример. Для оценки параметров качества поверхностного слоя, упрочненного предлагаемым устройством, проведены экспериментальные исследования обработки винта левого Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имел следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта - ⊘27-0,05 мм, эксцентриситет - 3,3 мм, шаг - 28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг.

Обработка проводилась на токарно-винторезном станке мод. 16К20 с использованием предлагаемого устройства, оснащенного гидравлическим генератором импульсов.

Значения технологических факторов (частоты ударов, величины подачи) выбирались таким образом, чтобы обеспечить кратность ударного воздействия на элементарную площадку обрабатываемой поверхности в диапазоне 6...10. Дальнейшее увеличение кратности деформирующего воздействия ведет к разупрочнению.

Величина силы статического и импульсного поджатия деформирующих элементов к обрабатываемой поверхности составляла Рст>25...40 кН; РИМ=255...400 кН. Глубина упрочненного импульсной обработкой слоя в 3...4 раза выше, чем при традиционном раскатывании. Обработка предлагаемым устройством позволяет повысить производительность в 1,5...2,0 раза и обеспечить высокую точность.

Упрочненный слой при традиционном статическом раскатывании формируется в условиях длительного действия больших статических усилий. Предлагаемым устройством аналогичная глубина упрочненного слоя достигается в результате кратковременного воздействия на очаг деформации пролонгированного импульса энергии. При близких степенях упрочнения поверхностного слоя, величина статической составляющей нагрузки предлагаемым устройством значительно меньше.

Исследования напряженного состояния упрочненного поверхностного слоя импульсной обработкой показали, что максимальные остаточные напряжения находятся близко к поверхности, как при чеканке, что благоприятно для большинства сопрягаемых деталей механизмов и машин. Сравнение глубины напряженного и упрочненного слоя, градиента напряжений и градиента наклепа показывает, что глубина напряженного слоя в 1,1...1,3 раза больше, чем глубина наклепанного слоя, что согласуется с теорией поверхностного пластического деформирования. Достигаемая в процессе обработки предельная величина шероховатости составляет Rа=0,08 мкм, возможно снижение исходной шероховатости в 4 раза.

Микровибрации в процессе обработки благоприятно сказываются на условиях работы тарельчатых пружин. Наложение малого по амплитуде колебательного движения приводит к более равномерному распределению нагрузки на деформирующие элементы, вызывает дополнительные циклические перемещения контактных поверхностей деформирующих элементов и заготовки, облегчает формирование упрочняемой поверхности. Колебания способствуют лучшему проникновению смазочно-охлаждающей жидкости (СОЖ) в зону обработки. При наложении колебаний деформирующая поверхность инструмента периодически «отдыхает», что способствует увеличению ее стойкости. Обработка в условиях колебаний резко увеличивает эффективность охлаждающего, диспергирующего и пластифицирующего действия СОЖ вследствие облегчения ее доступа в зону контакта инструмента и заготовки.

Прелагаемое устройство расширяет технологические возможности импульсной обработки поверхностным пластическим деформированием за счет управления глубиной упрочненного слоя и микрорельефом внутренней поверхности путем использования устройства и инструмента специальной формы с большим количеством деформирующих элементов, что позволяет увеличить производительность и снизить расходы на изготовление.

Источники информации

1. Патент РФ 2303515, МКИ В24В 39/04. Степанов Ю.С., Киричек А.В., Афанасьев Б.И. и др. Упрочняющая головка с упругим инструментом. №2005137070/02, 05.07.2005; 20.09.2006. Бюл. №26 - прототип.

2. Патент РФ 2283748, МКИ В24В 39/02. Степанов Ю.С., Киричек А.В., Соловьев Д.Л., Афанасьев Б.И., Фомин Д.С., Афонин А.Н., Самойлов Н.Н. Устройство для статико-импульсного раскатывания. №2005121091/02, 05.07.2005; 20.09.2006. Бюл. №26.

3. А.с. СССР, 456719, МКИ В24В 39/00. Способ чистовой и упрочняющей обработки деталей обкатыванием. 1974.

4. Патент РФ 2098259, МКИ6 В24В 39/00. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Способ статикоимпульсной обработки поверхностным пластическим деформированием. №96110476/02, 23.05.96; 10.12.97. Бюл. №34.

5. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации // СТИН, 1999, №6. - С.20-24.

6. Патент РФ 2090342. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей поверхностным пластическим деформированием. 1997. Бюл. №34.

Устройство для импульсного упрочнения валов или винтов винтовых насосов, содержащее корпус с расположенными в нем деформирующими элементами, бойком и волноводом, выполненным с возможностью приложения периодической импульсной нагрузки, вырабатываемой гидравлическим генератором импульсов, отличающееся тем, что деформирующие элементы выполнены в форме тарельчатых пружин, имеющих сплошную плоскую периферийную торцовую поверхность, а в центральной части - коническую поверхность с углом наклона к центральной оси, с радиальными пазами и прерывистым центральным отверстием, в котором расположена обрабатываемая заготовка, причем тарельчатые пружины коаксиально смонтированы в кольцах с помощью демпфера и набраны в пакет с распорными кольцами и с расположением их радиальных пазов в шахматном порядке относительно друг друга и выпуклых конических торцов друг к другу, а упомянутый пакет тарельчатых пружин установлен между внутренним буртиком гайки, которая закреплена на корпусе, и волноводом, при этом волновод и боек выполнены в виде втулок, корпус выполнен в виде двух коаксиальных цилиндров с возможностью расположения в их центральном отверстии заготовки.