Устройство для нанесения покрытий на поверхность изделий

Иллюстрации

Показать всеНастоящее изобретение относится к системе и способу изготовления изделия и нанесения на него покрытия, включающим установку для серийного производства и устройство для обработки изделия. Устройство для обработки изделия включает в себя станцию окраски со средствами нанесения покрытия на поверхность изделия, по меньшей мере еще одну станцию для обработки изделия, и ленточный конвейер, позволяющий перемещать изделие между упомянутыми станциями. Устройство для обработки изделия располагается в закрытом пространстве, включающем в себя средства для создания внутри него контролируемой атмосферы. Установку для серийного производства размещают за пределами упомянутого закрытого пространства. Устройство имеет средства нанесения лака в количестве от 0,001 до 0,005 граммов лака на квадратный сантиметр поверхности изделия при давлении ниже 1 бара. Технический результат направлен на обеспечение высокой производительности и повышение качества продукции. 2 н. и 13 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к системе для изготовления изделия и нанесения на него покрытия, содержащей установку для серийного производства и устройство для обработки, включающее в себя станцию окраски со средствами нанесения покрытия на поверхность этого изделия, по меньшей мере еще одну станцию для обработки изделия и конвейер, позволяющий перемещать упомянутое изделие между упомянутыми станциями. Кроме этого настоящее изобретение относится к способу изготовления формованного изделия и нанесения на него покрытия, включающему этапы изготовления изделия на установке для серийного производства, перемещение изделия к устройству для его обработки, включающему в себя станцию окраски и по меньшей мере еще одну станцию для обработки, нанесение покрытия на поверхность изделия на станции окраски и перемещение упомянутого изделия от станции окраски к упомянутой другой станции.

Производство пластмассовых деталей или изделий, как правило, осуществляется в несколько этапов. Первый этап включает формование пластмассового изделия любым известным способом литья пластмассы под давлением (методом впрыска), второй этап - нанесение общеизвестным способом на изделие лакового покрытия, третий этап - любой общеизвестный способ нанесения печати.

Покрытие лаком пластмассовых изделий традиционно выполняется в открытой системе распыления, системе для погружения, системе маркировки в пресс-форме или в системе декоративного формования. Перечисленные системы сообщаются с атмосферой. В процессе нанесения лакового покрытия распылением имеет место перерасход распыляемого красящего вещества. Такое избыточное распыление красящего вещества представляет собой экологическую проблему, и поэтому требуется дополнительное оборудование для предотвращения загрязнения атмосферы и для поддержания самой системы в чистоте от избыточного распыления красящего вещества.

В публикации WO 03/049929 раскрывается один из способов литья под давлением, а также окраски изделия. На станции литья под давлением формование изделия происходит между поворотной частью пресс-формы и ее стационарной частью. Поворотная часть пресс-формы с изделием поворачивается на 90° по отношению к другой станции, где на изделие наносится краска, при этом изделие продолжает находиться на поворотной части пресс-формы. На дополнительных станциях краска, нанесенная на изделие, отверждается под действием УФ-излучения, после чего изделие выталкивается из поворотной части пресс-формы. И, в конечном итоге, поворотная часть пресс-формы перемещается в обратном направлении к станции литья под давлением для повторного начала цикла.

Преимуществом данной системы является то, что используется только одно устройство для изготовления и окраски пластмассового изделия без необходимости перемещать изделие от машины для литья под давлением к машине для окраски. Однако по времени этап литья под давлением протекает значительно быстрее этапа окрашивания и отверждения. Таким образом, применение такого устройства, сочетающего в себе литье под давлением и окраску, приводит к увеличению продолжительности цикла и снижению производительности. Более того, поворотная часть пресс-формы может быть загрязнена краской, и поэтому ее необходимо периодически очищать, чтобы избежать повреждения изделий на этапе литья под давлением.

В основе настоящего изобретения лежит задача разработки системы и способа для нанесения покрытия на изделие, полученного литьем под давлением, обеспечивающих высокую производительность и высокий выход продукта, но при более низких производственных затратах. При этом дополнительно предполагается свести к минимуму экологические проблемы и риски и повысить качество покрытия, в частности, в отношении его износостойкости, косметических и оптических свойств.

Указанная задача изобретения достигается с помощью системы изготовления изделия и нанесения на него покрытия, включающей установку для серийного производства и устройство для обработки изделия, при этом устройство для обработки изделия включает в себя станцию окраски со средствами нанесения покрытия на поверхность изделия, по меньшей мере другую станцию для обработки изделия, и конвейер, позволяющий перемещать изделие между упомянутыми станциями, отличающейся тем, что устройство для обработки изделия располагается внутри закрытого пространства, снабженного средствами обеспечения внутри него контролируемой атмосферы, а установка для серийного производства располагается за пределами упомянутого закрытого пространства.

Также предлагается способ изготовления формованного изделия и нанесения на него покрытия по настоящему раскрытию осуществления изобретения, который включает этапы:

- производства изделия на установке для серийного производства,

- перемещения изделия к устройству для обработки изделия, которое включает в себя станцию окраски и по меньшей мере другую станцию для обработки изделия,

- нанесения покрытия на поверхность изделия на станции окраски,

- перемещения изделия от станции окраски к упомянутой другой станции,

причем устройство для обработки изделия располагается в пределах закрытого пространства и нанесение покрытия на изделие и его технологическая обработка осуществляются в условиях контролируемой атмосферы, а упомянутый этап изготовления изделия выполняется за пределами этого закрытого пространства.

Настоящее изобретение касается, в частности, изготовления пластмассовых изделий. Предпочтительно изготавливать изделия на машине для литья под давлением, экструдере, прокатном оборудовании (вальцах) или машине для отливки металлических изделий.

Устройство для обработки изделия по настоящему изобретению либо объединено с установкой для серийного производства изделия или же представляет собой отдельно стоящее устройство. В любом случае, изготовление изделия происходит за пределами закрытого пространства, включающего в себя устройство для обработки изделия, входящие в его состав различные станции. Предпочтительно, чтобы процесс изготовления изделия не был бы непосредственно связан с последующими этапами нанесения покрытия и обработки. Это означает, что ни этап изготовления, ни этап нанесения покрытия/обработки не будет ограничен другим этапом.

Было установлено, что большая часть брака обусловлена тем, что манипуляции с изделиями происходят в условиях свободной (неконтролируемой) атмосферы, а также процессами логистики и загрязнением изделий на различных станциях. Поэтому, согласно настоящему изобретению, устройство для обработки изделий располагается в закрытом пространстве и, по меньшей мере после этапа изготовления, изделие обрабатывается в условиях контролируемой атмосферы.

Кроме того, в настоящем изобретении подразумевается, что одна или несколько установок для серийного производства могут подавать одно или несколько изделий на устройство для нанесения покрытия. Предпочтительно, чтобы устройство для обработки изделий было передвижного типа и могло бы перемещаться к различным производственным источникам и/или в различные места.

Для повышения износостойкости изделия предпочтение отдается его отверждению под действием ультрафиолетового (УФ) излучения в условиях контролируемой атмосферы. Кроме того, на износостойкость изделия также влияют формула и качество лака. Износостойкость взаимосвязана с жесткостью и, в соответствии с указанной целью настоящего изобретения, существует возможность получить жесткость по карандашной шкале 8,0 или выше. Контролируемая атмосфера газа далее оказывает влияние на эксплуатационные характеристики лака, такие как поверхностная твердость, хрупкость и другие косметические свойства в отношении конкретного изделия.

Предпочтительно, чтобы нанесение покрытия и технологическая обработка изделия выполнялись в условиях суммарной концентрации пыли - менее 1000 частиц пыли размером более 15 микрон на кубический фут, еще более предпочтительно - менее 150 частиц пыли на квадратный фут.

Предпочтительно, чтобы сразу же после этапа изготовления изделие было бы помещено в чистое (беспыльное) производственное помещение и содержалось в чистых условиях во время его перемещения к устройству для обработки. Например, изделия могли бы быть помещены в кассету, которая сама затем помещается в чистую емкость. Это приводит к значительному сокращению числа изделий, бракуемых вследствие наличия повреждений.

В предпочтительном примере осуществления изобретения изделия упаковывают и направляют, а также обрабатывают на различных станциях устройства для обработки, что не предполагает какой-либо обработки вручную. После выхода изделий из установки для серийного производства, операции по их перемещению к устройству для обработки, их технологической обработке на этом устройстве, а также по удалению из нег изделий и их окончательной упаковки, выполняются автоматически.

В соответствии с настоящим изобретением, изделия могут перемещаться между различными станциями устройства для обработки по конвейеру, который, предпочтительно, представляет собой конвейерную ленту или поворотное средство. Поэтому во время размещения изделий, в пределах устройства для обработки изделий поддерживается чистая, не содержащая загрязнений атмосфера. Традиционно используемые приспособления или обычные конвейеры могут быть загрязнены лаком, и, следовательно, могут возникнуть проблемы с наличием пыли. По этой причине ленту конвейера предпочтительно рассматривать как расходный материал и удалять после использования. Ленту конвейера предпочтительно изготавливать из материалов на основе полиэтилентерефталата (PET) и/или полиэтилена (РЕ).

При использовании УФ-излучения для отверждения покрытия, нанесенного на изделие, целесообразно создать условия с низкой концентрацией кислорода, предпочтительно, менее 500 част./млн, еще более предпочтительно - менее 180 част./млн. Важность низкой концентрации кислорода в атмосфере заключается в возможности использования концентрации фотоинициаторов в лаке и/или возможности использования сочетания конкретного лака с конкретной концентрацией фотоинициаторов для условий конкретного УФ-излучения и конкретной концентрации кислорода. Следовательно, после отверждения под действием УФ-излучения возможно получение изделий с теми же самыми эксплуатационными характеристиками и показателем жесткости.

В соответствии с настоящим изобретением, в закрытом пространстве создается контролируемая атмосфера. Под контролируемой атмосферой можно понимать предварительно очищенный воздух или, что более предпочтительно, атмосферу инертного газа. В некоторых случаях также было бы предпочтительным иметь различные условия на различных станциях, расположенных в закрытом пространстве. Например, что касается станции погрузки и разгрузки устройства для обработки изделий, то там зачастую достаточно поддерживать чистый воздух, в то время как для станций окраски и отверждения под действием УФ-излучения более предпочтительной является атмосфера инертного газа. Поэтому, было бы полезным предусмотреть одну или несколько различных станций с дополнительным закрытым пространством. В результате появляется возможность иметь различные атмосферные условия на различных этапах обработки, в то время как транспортировка изделий от одной станции к другой происходит в пределах закрытого пространства, включающего все устройство для обработки изделий.

Станцию, где на изделие наносится покрытие, предпочтительно оснастить оборудованием для подачи лака, краски или любого другого вещества, которое должно быть нанесено на изделие. В этом смысле выражения "лак", "краска" и "покрытие" используются как синонимы.

В предпочтительном примере осуществления изобретения лак перемещается от источника лака к головке для окраски распылением под действием газа, предпочтительно, азота или диоксида углерода, а затем через головку для окрашивания распылением наносится на изделие. Азот или диоксид углерода должны иметь достаточную чистоту, предпочтительно, 99,996% или выше. Предпочтительно, чтобы после атомизации давление лака было бы ниже 1 бара или даже ниже 0,5 бара (по отношению к давлению на станции окраски) для того, чтобы протолкнуть вперед, распылить лак и нанести его на изделие как можно более точно. Газ способствует атомизации лака на капли. Следовательно, на изделие можно нанести очень небольшие количества лака, предпочтительно от 0,001 до 0,005 грамма на квадратный сантиметр. Эти обстоятельства позволяют предусмотреть станцию окраски с закрытым пространством четко определенного объема, предпочтительно менее 30 литров. При таком объеме можно получить хорошо контролируемые ламинарные потоки и, следовательно, очень низкий перерасход распыляемого вещества.

В предпочтительном примере осуществления изобретения головка для окрашивания распылением или пистолет-краскораспылитель выполнены подвижными. Перемещение головки для окрашивания распылением рассчитывается исходя из геометрических форм изделия. Такое перемещение головки для окрашивания распылением позволяет нанести на большие поверхности и/или на большее число изделий ровный слой покрытия одинаковой толщины. Подвижность пистолета-краскораспылителя или головки для окрашивания распылением позволяют окрашивать любые поверхности и формы изделия в одной плоскости и во всех плоскостях (пространственная окраска). В частности, во многом усовершенствуется способ пространственного нанесения лака на поверхности изделий. Кроме того, возможность перемещения головки для окрашивания распылением в зависимости от размеров изделия позволяет свести к минимуму перерасход распыляемого лака, то есть сокращается объем лака, ненаносимого на изделие.

Для предотвращения загрязнения самой станции окраски было бы полезным оснастить изделие металлическим переходником или шаблоном с поверхностью контакта в соответствии с геометрическими формами изделия или частей изделия. Изделие маскируется под этим шаблоном и лак напыляется только на те части изделия, на которые он должен быть нанесен. Перемещение головки для окрашивания распылением предпочтительно выполнять механическими и/или пневматическими способами.

Контролируемая атмосфера на станции окраски и контролируемый поток лака гарантируют точное нанесение лака именно там, где это требуется. Любой перерасход лака сокращается, в результате чего полностью выполняются требования норм к охране окружающей среды в отношении ее загрязнения растворителями и лаками.

В предпочтительном примере осуществления изобретения изделие, на которое наносится покрытие, располагается на ленточном конвейере. Конструкция этого транспортного средства позволяет одновременно наносить покрытие на изделия с различными геометрическими формами (более одной геометрической формы или размера). Ленточный конвейер является управляемым и запрограммированным для различных станций устройства для обработки изделий. Следовательно, упомянутое устройство может быть использовано для обработки изделий различных конструкций и геометрических форм.

В альтернативном варианте осуществления изобретения, изделие, на которое наносится покрытие, размещается на держателе, расположенном на поворотном средстве. Поворотное средство является управляемым и запрограммированным с расчетом на несколько станций устройства для нанесения покрытий. Предпочтительно предусмотреть взаимозаменяемые держатели для упомянутого поворотного средства. Таким образом, устройство для нанесения покрытий может быть использовано для обработки изделий различных конструкций и геометрических форм. Держатель предпочтительно рассчитывается таким образом, чтобы размещать от 4 до 8 изделий, которые затем подлежат одновременному окрашиванию и технологической обработке.

В дополнении к станции окраски, устройство для нанесения покрытия предпочтительно включает станцию УФ-обработки с источником УФ-излучения. Станция УФ-обработки, где происходит отверждение нанесенного покрытия под действием УФ-излучения, оснащена источником УФ-излучения и зеркалами, отражающими видимое и пропускающими УК-излучение, для отражения УФ-лучей. Оборудование УФ-излучения заключено в оболочку. УФ-лучи направляют на изделие в атмосфере очень низкого содержания кислорода. Станция обработки под действием УФ-лучей оснащена оборудованием мониторинга содержания кислорода. Важность низкого содержания кислорода в окружающей атмосфере заключается в создании возможности использования концентрации фотоинициаторов в лаке. Контролируемая атмосфера газа оказывает влияние на такие эксплуатационные характеристики лака, как поверхностная жесткость, хрупкость, а также на косметические свойства конкретного изделия.

Конструкция станции для обработки под действием УФ-лучей может управляться с обеспечением возможности одновременной обработки нескольких различных изделий при одновременной гарантии получения одинаковых эксплуатационных характеристик обработанных изделий в отношении их поверхностной твердости и износостойкости.

Предпочтительно также использовать станцию инфракрасного (ИК) излучения для воздействия на поверхность изделия до и/или после нанесения лака.

В альтернативном варианте осуществления изобретения, устройство для обработки изделий включает станцию нанесения печати, где по меньшей мере на одну из поверхностей изделия, наносится печать. Станция нанесения печати, в частности, рассчитана и оснащена оборудованием для тампопечати.

Согласно еще одному примеру осуществления изобретения, устройство для обработки изделий также включает средство для бокового обжатия, запрограммированное с учетом различных конструкций изделий. Средство для бокового обжатия выполняет различные задачи, связанные с обжатием боковых кромок, в зависимости от требований. К одному из примеров использования этого средства можно отнести обжатие боковых кромок для вставки линз или экранов дисплеев. К другому примеру можно отнести боковое обжатие отверстий под круглые ручки, которые будут установлены на более позднем этапе.

Настоящее изобретение, в частности, является полезным для изготовления и нанесения покрытий на изделия из пластмассы и металла, на их составные и несоставные части, такие как линзы, экраны дисплеев, лампы, защитные очки, часы, бытовая электроника, электронные товары потребительского назначения и медицинское оборудование.

Настоящее изобретение, а также дальнейшие подробности и предпочтительные примеры осуществления изобретения раскрыты в приведенном ниже описании и проиллюстрированы на прилагаемых чертежах, на которых:

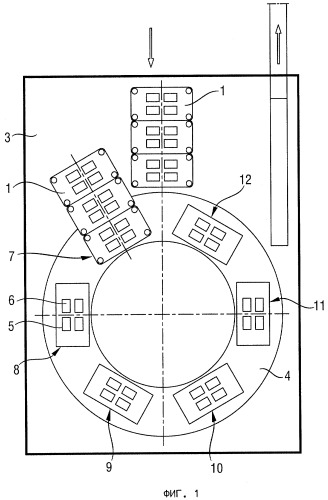

на фиг.1 представлен схематический вид предлагаемого в настоящем изобретении устройства для нанесения покрытий,

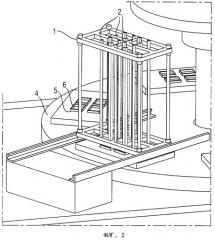

на фиг.2 показана кассета, в которой располагаются изделия, на которые будет нанесено покрытие,

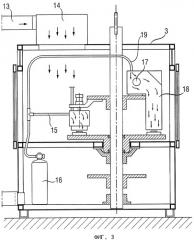

на фиг.3 подробно представлены станция окраски и станция УФ-обработки.

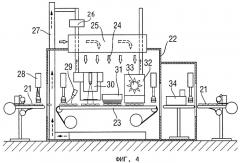

на фиг.4 представлен альтернативный пример осуществления настоящего изобретения.

На фиг.1 показано предлагаемое в настоящем изобретении устройство, используемое для нанесения лака на окно дисплея мобильного телефона или на другую электронную продукцию широкого потребления. Известно, что в такой продукции на поверхность отдельных пластмассовых частей наносится слой лака.

Такой слой лака может наноситься по эстетическим причинам и/или в целях защиты. Например, поверхность необработанного пластика может выглядеть значительно лучше, если обработать ее лаком, а также деталь из пластмассы может стать более стойкой к износу или воздействию химических веществ при нанесении на ее поверхность защитного слоя лака. В качестве другого примера изделия, подвергаемого упомянутой выше обработке, можно привести передние фары автомобилей, в которых стекла заменены поликарбонатом. Такие стекла также будут обладать оптическим эффектом. Аналогично могут быть выполнены стекла дисплеев мобильных телефонов.

На первом этапе изделия изготавливают на традиционном оборудовании для литья пластмассовых изделий под давлением или на оборудовании для отливки изделий из металла. Такое оборудование в целом располагается в производственном помещении с чистой атмосферой. Изделие загружается из машины для литья под давлением в кассету 1 (см. фиг.2). В кассете 1 располагаются несколько изделий. Конструкция кассеты 1 имеет гибкие ребра 2, во внутрь которых могут быть установлены изделия различных размеров. Гибкие ребра 2 препятствуют перемещению изделий во время их погрузки/разгрузки и транспортировки.

Кассету 1 упаковывают в бокс, все еще в условиях чистой атмосферы во избежание попадания пыли или повреждений. В боксе, в который помещается кассета 1, до начала упаковки создается избыточное давление инертного газа или отфильтрованного воздуха, для гарантии отсутствия пыли или частиц.

Затем бокс с кассетами 1 транспортируют к предлагаемому в изобретении устройству для нанесения покрытий.

Устройство для нанесения покрытий включает в себя закрытое пространство, в частности, закрытую воздухо/газонепроницаемую камеру (помещение) 3. В этой камере 3 находится поворотное средство, в частности, поворотный диск (круг) 4 или конвейер, или другое встроенное оборудование с держателями 5 изделий. Изделия 6 устанавливаются на держатели 5. Посредством поворотного диска 4 изделия 6 перемещаются к различным станциям 7, 8, 9, 10, 11, 12, каждая из которых расположена в этой закрытой воздухо/газонепроницаемой камере 3.

Воздухо/газонепроницаемая камера 3 представляет собой закрытое пространство с чистой атмосферой, в которую поступает отфильтрованный воздух 13 через высокоэффективный сухой воздушный фильтр, имеющий классификацию 50000.

На первом этапе операции, на станции 7 загрузки, кассета 1 с изделиями 6 перемещается в чистую камеру 3 и автоматически устанавливается на поворотный диск 4. Четыре изделия 6 выгружаются одновременно из кассеты 1 и устанавливаются на держатели 5 изделий.

На следующей станции 8 окраски изделия 6 нагреваются за счет ИК-излучения до определенной температуры, которая требуется для проведения последующей операции нанесения лака. До начала операции нанесения лака также проводится антистатическая обработка изделий.

На станции 8 окраски на выбранные участки изделия 6 наносится слой лака. Лак атомизируется (указано ссылочным номером 15 на фиг.3) под действием инертного газа 16, предпочтительно диоксида углерода или азота. Лак напыляется или наносится способом точного нанесения под низким давлением для того, чтобы избежать возникновения турбулентности в потоке.

В качестве лака предпочтительно использовать УФ-отверждаемый лак, который отверждается под действием УФ-излучения от УФ-лампы 17, находящейся на станции 9 УФ-обработки. УФ-лампа 17 находится в закрытой камере 18, в которой создаются условия с низкой концентрацией кислорода. Такие условия создаются подачей по трубопроводу 19 инертного газа, например, азота или диоксида углерода, в закрытую камеру 18 для создания атмосферы, стабилизируемой газами. Такая атмосфера оказывает влияние на эксплуатационные характеристики лака, например, на его износостойкость, в частности, на его поверхностную твердость и хрупкость.

Устройство для нанесения покрытий на поверхность изделий по настоящему изобретению далее оснащается технологическими станциями 10, 11, где выполняются операции по удалению заусенцев и нанесению печати/лакового покрытия. Печать наносится на традиционной установке тампопечати на основе традиционного способа нанесения лака, отверждаемого под действием ИК-излучения или УФ-отверждаемого лака, который отверждается под действием УФ-излучения.

Станция 11 нанесения печати рассчитана таким образом, что во время одной операции печать/лаковое покрытие наносится с обеих сторон изделия 6. Держатель 5 изделия представляет собой раму, края которой используются для удерживания изделия 6. Следовательно, печать может быть нанесена одновременно на верхнюю и нижнюю стороны изделия 6.

И, наконец, поворотный диск 4 вращается для дальнейшего перемещения изделий 6 на станцию 12 разгрузки, где изделия 6 автоматически снимаются с держателей 5.

В описанном примере показаны такие операции, как непосредственное нанесение покрытия на поверхность изделия (станция 8), отверждение (9), нанесение печати (11), выемка и упаковка. Для специалистов, компетентных в данной области техники, очевидно, что к этому устройству для нанесения покрытий могут быть добавлены также дополнительные технологические станции. Например, может быть добавлена станция сборки, для подборки другого материала, на который нужно нанести покрытие, или сборки технологически обработанных изделий 6. Например, на экраны дисплеев мобильных телефонов сначала наносится покрытие, затем это покрытие отверждается под действием УФ-излучения, и на него наносится печать, как описано выше, после чего происходит их вставка в панели мобильных телефонов, которые также включены в состав сборочной станции этого устройства.

На фиг.4 показан альтернативный пример осуществления изобретения, который также используется для покрытия лаком экранов дисплееев мобильных телефонов или другой электронной продукции широкого потребления, о чем было сказано выше.

Сначала изделие 21 изготавливается традиционным способом, например, на оборудовании для литья пластмассовых изделий под давлением (методом впрыска), или на оборудовании для отливки металлических изделий (не показаны). Весь комплект такого оборудования располагается в закрытом пространстве с чистой атмосферой. Изделие 21 затем направляется к устройству для обработки по настоящему изобретению. На период такой транспортировки изделие может быть помещено в кассету, в которой поддерживается чистая атмосфера. При транспортировке к устройству для обработки изделий изделие также может быть упаковано как "лента на бобине". Кроме того, установка для серийного производства изделий может представлять одно целое с устройством для обработки изделий.

Устройство для обработки изделий включает закрытое пространство, в частности, закрытую камеру (помещение) 22. В этой камере 22 располагается ленточный конвейер или лента 23 конвейера, на которой располагается изделие 21. При помощи ленточного конвейера 23 изделия 21 перемещаются к различным станциям 29, 30, 31, 32 устройства для нанесения покрытий, каждая из которых расположена в этой закрытой камере 22.

Закрытая камера 22 представляет собой закрытое пространство с чистой атмосферой, куда отфильтрованный воздух 24 поступает через высокоэффективный сухой воздушный фильтр 25. Отработанный воздух и загрязнения удаляются через систему 26, 27, оснащенную металлическим и углеродным фильтром.

На станции 28 погрузки изделий, изделия 21 перемещаются в камеру 22 с чистой атмосферой и автоматически устанавливаются на ленту 23 конвейера.

Аналогично пояснениям к фиг.1-3, на следующей станции 29 происходят операции по обработке изделий 21 ионизированным воздухом, нагреву при помощи ИК-излучения до определенной температуры и определенных условий на поверхности изделий и антистатической обработке.

Конструкция станции 30 окраски в основном схожа с конструкцией станции 8 окраски, показанной на фиг.3. Окраска выполняется при контролируемых условиях окружающей среды системой распыления под низким давлением. Таким способом достигается минимальный перерасход распыляемого вещества.

Затем на станции 31 ИК-излучения происходит стабилизация лака на поверхности изделия. Нагрев под действием ИК-лучей не оказывает негативного влияния на косметические свойства изделий, а также ускоряет процесс дегазации растворителей из лака.

На следующем этапе изделие с нанесенным лаковым покрытием транспортируется на станцию 32 отверждения лака под действием УФ-излучения, которая включает лампу 33 УФ-излучения; эта станция аналогична станции 10 УФ-отверждения, показанной на фиг.1-3.

Устройство для обработки изделий по настоящему раскрытию осуществления изобретения далее оснащается закрытыми технологическими станциями нанесения печати и обжатия боковых кромок (станция 34). Операция обжатия боковых кромок выполняется на высокоскоростной установке бокового обжатия, запрограммированной на обработку изделий с разными геометрическими формами. Станция нанесения печати на фиг.4 не показана.

Готовые изделия 21 затем окончательно удаляются из камеры 22 с чистой атмосферой.

1. Система для изготовления изделия (5, 21) и нанесения покрытия на его поверхность, содержащая установку для серийного производства и устройство для обработки, включающее в себя станцию (8, 30) окраски со средствами нанесения покрытия на поверхность изделия, по меньшей мере одну другую станцию (9, 10, 11, 12, 31, 32) для обработки изделия и конвейер (4, 23), позволяющий перемещать изделие (5, 21) между станциями (7, 8, 9, 10, 11, 12, 29, 30, 31, 32), отличающаяся тем, что устройство для обработки изделий расположено внутри закрытого пространства (3, 22), снабженного средствами (24, 25) обеспечения внутри него контролируемой атмосферы, причем установка для серийного производства располагается за пределами закрытого пространства (3, 22) и имеются средства нанесения лака в количестве от 0,001 до 0,005 г лака на квадратный сантиметр поверхности изделия при давлении ниже 1 бара.

2. Система по п.1, отличающаяся тем, что установка для серийного производства представляет собой машину для литья под давлением, экструдер, прокатное оборудование или машину для отливки металлических изделий.

3. Система по п.1, отличающаяся тем, что конвейер представляет собой ленту (23) конвейера или поворотное средство (4).

4. Система по п.1, отличающаяся тем, что средства нанесения покрытия на поверхность изделия (21) включают поворотную головку для окраски распылением.

5. Система по п.1, отличающаяся тем, что устройство для обработки изделия дополнительно включает по меньшей мере одну станцию (10, 32) обработки УФ-излучением с источником (14) УФ-излучения, станцию (34) обжатия боковых кромок, станцию нанесения печати и станцию сборки.

6. Система по п.1, отличающаяся тем, что упомянутые средства нанесения покрытия на поверхность изделия включают пистолет-краскораспылитель, предпочтительно, подвижной конструкции, оборудование тампопечати или преобразователь.

7. Способ изготовления формованного изделия (5, 21) и нанесения покрытия на его поверхность, в котором изготавливают изделие на установке для серийного производства, перемещают изделие (5, 21) к устройству для его обработки, включающему в себя станцию (8, 30) окраски и по меньшей мере одну другую станцию (9, 10, 11, 12, 31, 32) для обработки изделия, на упомянутой станции (8, 30) окраски наносят покрытие на поверхность изделия в количестве от 0,001 до 0,005 г лака на квадратный сантиметр поверхности, перемещают изделие (5, 21) от упомянутой станции окраски (8, 30) к упомянутой другой станции (9, 10, 11, 12, 31, 32), отличающийся тем, что устройство для обработки изделий находится в пределах закрытого пространства (3, 22) и на изделие (5, 21) наносят покрытие и осуществляют его обработку в условиях контролируемой атмосферы, причем этап производства осуществляют за пределами закрытого пространства (3, 22), а давление при нанесении лака составляет ниже 1 бара.

8. Способ по п.7, отличающийся тем, что изделие изготавливают методом литья под давлением, экструзии, прокатки или отливки металлических изделий.

9. Способ по п.7, отличающийся тем, что изделие (5, 21) с нанесенным покрытием обрабатывают УФ-лучами в атмосфере инертного газа, предпочтительно, в атмосфере азота и/или диоксида углерода.

10. Способ по п.7, отличающийся тем, что на изделие (5, 21) наносят покрытие и его обрабатывают в атмосфере с суммарным содержанием пыли менее 1000 частиц пыли размером более 0,5 мкм на кубический фут, предпочтительнее, менее 150 частиц пыли на кубический фут.

11. Способ по п.7, отличающийся тем, что по меньшей мере один из упомянутых этапов нанесения покрытия и обработки выполняют в атмосфере с низким и контролируемым содержанием кислорода, предпочтительно менее 500 ч./млн, более предпочтительно, менее 100 ч./млн.

12. Способ по п.7, отличающийся тем, что изделие (5) оснащают маскировочным шаблоном до начала выполнения этапа нанесения покрытия.

13. Способ по п.7, отличающийся тем, что на упомянутом этапе нанесения покрытия лак или краску атомизируют посредством инертного газа (16) и напыляют на изделие (5, 21).

14. Способ по п.7, отличающийся тем, что изделие (5, 21) перемещают от станции (8, 30) окраски к упомянутой другой станции (9, 10, 11, 12, 31, 32) посредством конвейера, предпочтительно, конвейерной ленты (23) или поворотного средства (4).

15. Способ по п.7, отличающийся тем, что от станции (8, 30) окраски к упомянутой другой станции (9, 10, 11, 12, 31, 32) перемещают изделия (5, 21) различных геометрических форм.