Вертикальный ленточный конвейер

Иллюстрации

Показать всеВ вертикальном ленточном конвейере, содержащем загрузочное (1) и разгрузочное (2) устройства, бесконечно замкнутые на приводных (3, 4) и натяжных (5, 6) барабанах два контура из гибких прорезиненных лент, имеющих в нижней части конвейера в зоне его загрузки выположенные участки (7, 8), роликоопоры, лента первого контура выполнена с закрепленными на ней поперечными полками (11). Полки наклонены в сторону движения ленты под углом 5-10 градусов относительно нормали к ленте. Средняя часть каждой полки выполнена с прямолинейной в плане кромкой, сопрягаемой с криволинейными участками по ее краям. На полке под указанной кромкой закреплен козырек, плавно отогнутый в сторону, противоположную движению ленты и с возможностью его взаимодействия с восходящей ветвью ленты второго контура. Повышается надежность и долговечность элементов конвейера, снижается энергоемкость транспортирования. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к конвейеростроению, а именно к двухконтурным вертикальным ленточным конвейерам, и может быть использовано, например, на дробильно-сортировочных заводах и обогатительных фабриках горнорудной и других отраслях промышленности.

Известен крутонаклонный ленточный конвейер, который может быть выполнен вертикальным, содержащий загрузочное и разгрузочное устройства, бесконечно замкнутые на приводных и натяжных барабанах грузонесущий и прижимной контуры, выполненные из гибкой прорезиненной ленты и имеющие в зоне загрузки конвейера выположенные участки, желобчатые и прямые роликоопоры для ветвей грузонесущей и прижимной ленты, прижимные устройства в виде подпружиненных роликов, размещенных по длине конвейера и ширине ленты (Полунин В.Т., Гуленко Г.Н. Конвейеры для горных предприятий. - М.: Недра, 1978, с.221-222, рис. 8.7).

Недостатками известного конвейера являются сложность конструкции прижимного устройства, возможность повреждения прижимной и грузонесущей лент при вертикальном их размещении из-за необходимости обеспечить достаточно большое усилие нажатия прижимных роликов для удержания сыпучего груза между прижимной и грузонесущей лентами, износ подпружиненных прижимных роликов, что снижает надежность работы конвейера и долговечность его оборудования, наличие просыпи транспортируемого груза, что вызывает необходимость оснащать конвейер средствами механизации уборки просыпи или убирать ее вручную, что увеличивает трудоемкость работ при эксплуатации конвейера.

Известен вертикальный ленточный конвейер (прототип), содержащий загрузочное и разгрузочное устройства, бесконечно замкнутые на приводных и натяжных барабанах два контура из гибких прорезиненных лент, имеющих в нижней части конвейера в зоне его загрузки выположенные участки, роликоопоры, лента первого контура выполнена с закрепленными на ней поперечными полками, наружные кромки которых очерчены по дуге окружности и размещены с возможностью их взаимодействия на восходящей ветви с поверхностью восходящей вертикальной ветви ленты второго контура, другая поверхность которой размещена с возможностью ее взаимодействия с вертикальной криволинейной направляющей, концентрично размещенной относительно кромок поперечных полок восходящей ветви ленты первого контура, между восходящей и нисходящей ветвями первого контура размещены прямые роликоопоры, а поперечные полки на нисходящей ветви этого контура размещены с минимальным зазором относительно вертикальной стенки и примыкающего к ней в нижней части контура криволинейного участка в виде желоба, который в зоне натяжного барабана примыкает к дополнительному желобу, закрепленному на каретке натяжного барабана с углом его охвата больше 90°, причем вертикальная стенка и все желоба повторяют форму поперечных полок, а плоская нисходящая ветвь ленты второго контура с наружной стороны с минимальным зазором размещена относительно плоской вертикальной стенки, верхняя часть конвейера выполнена с выположенными участками обоих контуров, ориентированными в ту же сторону, что и в зоне загрузки конвейера, при этом восходящие ветви выполнены расходящимися под острым углом друг к другу (SU №2307779 С1, В65G 15/20, 2007 г.).

Однако в известном конвейере восходящая ветвь ленты первого контура испытывает значительные нагрузки в зонах крепления к ленте консольно установленных на ней полок, а толщина полок увеличена, т.к. должна выбираться исходя из принятого способа их крепления к ленте, т. е. как для консольно закрепленных балок. Ограничена также производительность конвейера из-за полукруглого профиля полок.

Техническим результатом изобретения является повышение надежности и долговечности элементов конвейера и снижение энергоемкости транспортирования за счет снижения нагрузок на узлы крепления полок к ленте и снижения массы полок и всего первого контура ленты путем уменьшения толщины полок, а также увеличение производительности конвейера за счет повышения площади полок при той же ширине ленты.

Технический результат достигается тем, что в вертикальном ленточном конвейере, содержащем загрузочное и разгрузочное устройства, бесконечно замкнутые на приводных и натяжных барабанах два контура из гибких прорезиненных лент, имеющих в нижней части конвейера в зоне его загрузки выположенные участки, роликоопоры, лента первого контура выполнена с закрепленными на ней поперечными полками, наружные кромки которых выполнены криволинейными и размещены с возможностью их взаимодействия на восходящей ветви с поверхностью восходящей вертикальной ветви ленты второго контура, другая поверхность которой размещена с возможностью ее взаимодействия с вертикальной криволинейной направляющей, повторяющей профиль кромок поперечных полок восходящей ветви ленты первого контура, между восходящей и нисходящей ветвями первого контура размещены прямые роликоопоры, а поперечные полки на нисходящей ветви этого контура размещены с минимальным зазором относительно вертикальной стенки и примыкающего к ней в нижней части контура криволинейного участка в виде желоба, который в зоне натяжного барабана примыкает к дополнительному желобу, закрепленному на каретке натяжного барабана с углом его охвата больше 90°, причем вертикальная стенка и все желоба повторяют форму поперечных полок, а плоская нисходящая ветвь ленты второго контура с наружной стороны с минимальным зазором размещена относительно плоской вертикальной стенки, верхняя часть конвейера выполнена с выположенными участками обоих контуров, ориентированными в ту же сторону, что и в зоне загрузки конвейера, при этом восходящие ветви выполнены расходящимися под острым углом друг к другу, согласно изобретению, полки наклонены в сторону движения ленты под углом 5-10 градусов относительно нормали к ленте, средняя часть каждой полки выполнена с прямолинейной в плане кромкой, сопрягаемой с криволинейными участками по ее краям, на полке под указанной кромкой закреплен козырек, плавно отогнутый в сторону, противоположную движению ленты и с возможностью его взаимодействия с восходящей ветвью ленты второго контура. Козырьки могут быть выполнены из антифрикционного материала по отношению к ленте.

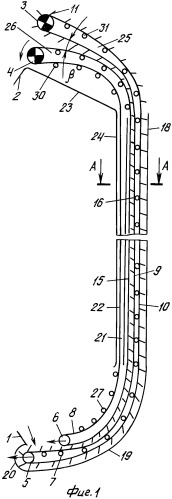

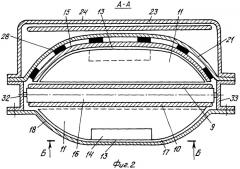

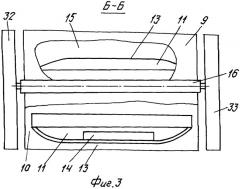

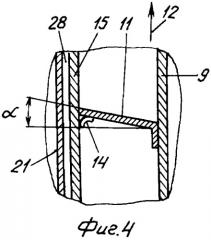

Вертикальный ленточный конвейер представлен на фиг. 1 - вид сбоку (продольный разрез), на фиг. 2 - разрез А-А по фиг. 1, на фиг. 3 - разрез Б-Б по фиг. 2, на фиг. 4 - вид сбоку на поперечную полку на участке с восходящими ветвями лент первого и второго контуров.

Вертикальный ленточный конвейер содержит загрузочное 1 и разгрузочное 2 устройства, бесконечно замкнутые на приводных 3, 4 и натяжных 5, 6 барабанах два контура из гибкой прорезиненной ленты, имеющих в нижней части конвейера в зоне его загрузки (1) выположенные участки 7 и 8. Лента первого контура, состоящего из восходящей 9 и нисходящей 10 ветвей, выполнена с закрепленными на ней поперечными полками 11. Полки 11 наклонены в сторону 12 движения восходящей ветви 9 ленты первого контура под углом α=5-10 градусов относительно нормали к ленте 9. Средняя часть каждой полки 11 выполнена с прямолинейной в плане кромкой 13, сопрягаемой с криволинейными участками по ее краям. На полке 11 под указанной кромкой 13 закреплен козырек 14 плавно отогнутый в сторону противоположную направлению 12 движения ленты 9 и с возможностью его взаимодействия с восходящей ветвью 15 ленты второго контура. Козырьки 14 могут быть выполнены из антифрикционного материала по отношению к ленте.

Между восходящей 9 и нисходящей 10 ветвями ленты первого контура размещены прямые роликоопоры 16. Полки 11 на нисходящей ветви 10 ленты первого контура размещены с минимальным зазором 17 относительно вертикальной стенки 18 и примыкающего к ней в нижней части контура криволинейного участка в виде желоба 19, который в зоне натяжного барабана 5 имеет горизонтальный участок и закрепленный на каретке натяжного барабана 5 дополнительный желоб 20 с углом охвата натяжного барабана 5 больше 90°. Вертикальная стенка 18 и желоба 19 и 20 повторяют форму поперечных полок 11. Другая поверхность восходящей вертикальной ветви 15 ленты второго контура размещена с возможностью ее взаимодействия с вертикальной криволинейной направляющей 21, профиль которой повторяет профиль кромок полок 11 восходящей ветви 9 ленты первого контура. Плоская нисходящая ветвь 22 ленты второго контура с наружной стороны с минимальным зазором 23 размещена относительно другой вертикальной стенки 24 коробчатого сечения. Верхняя часть конвейера выполнена с выположенными участками 25 и 26 обоих контуров, ориентированными в ту же сторону, что и в зоне загрузки (1) конвейера. При этом восходящие ветви 9 и 15 обоих контуров выполнены расходящимися под острым углом β друг к другу. Нисходящая ветвь 22 второго контура с наружной стороны снабжена роликопорами 27. Криволинейная направляющая 21 со стороны восходящей ветви 15 ленты второго контура может быть снабжена продольными пластинами 28 из низкофрикционного материала с возможностью их взаимодействия с упомянутой лентой (15). На приводных барабанах 3 и 4 первого и второго контуров установлены щеточный очистители лент (не показаны). Вертикальная стенка 24 со стороны нисходящей ветви 22 второго контура может быть соединена наклонным желобом 29 с разгрузочным устройством 2. 30 - роликоопоры в зоне сбегания ленты второго контура с приводного барабана 4. 31 - роликоопоры в зоне сбегания ленты первого контура с приводного барабана 3. 32 и 33 - опорные стойки конвейера.

Вертикальный ленточный конвейер действует следующим образом. Подлежащий транспортированию сыпучий груз с помощью загрузочного устройства 1 подается на ветвь 9 ленты первого контура, размещаясь между поперечными полками 11 на выположенном участке 7 в нижней части конвейера. После перехода обеих восходящих ветвей 9 и 15 лент первого и второго контуров на вертикальный участок транспортируемый груз размещается в пространстве между восходящими ветвями 9 и 15 лент первого и второго контуров. При этом восходящая ветвь 15 ленты второго контура надежно сохраняет свою форму за счет взаимодействия ее наружной поверхности с криволинейной направляющей 21 непосредственно или через продольные пластины 28 из антифрикционного материала. Причем вес транспортируемого груза воспринимается поперечными полками 11 и восходящей ветвью 9 первого контура, а также частично восходящей ветвью 15 ленты второго контура за счет опирания на нее козырьков 14 и сил трения между лентой 15 и транспортируемым грузом, возникающей за счет бокового давления транспортируемого груза. При этом благодаря частичному опиранию полок 11 через свои козырьки 14 на восходящую ветвь 15 ленты второго контура, обеспечиваемому за счет наклонного размещения полок 11, существенно снижается нагрузка на узлы крепления полок 11 к ленте первого контура. Это позволяет уменьшить толщину полок 11 и их массу, тем самым снизить статические сопротивления движению ленты, увеличить шаг расстановки полок 11 по длине ленты первого контура, что дополнительно снижает линейную массу ленты первого контура. Выполнение полок 11 с прямолинейными участками 13 их кромок в средней части позволяет увеличить несущую способность полок 11 и производительность конвейера при той же ширине ленты. За счет вертикального размещения конвейера нисходящие ветви 10 и 22 обоих контуров перемещаются практически без трения. Сопротивления движению от сил трения восходящих ветвей 9 и 15 лент также минимальны, так как давление восходящей ветви 9 ленты первого контура на прямые роликоопоры 16 и восходящей ветви 15 ленты второго контура на криволинейную направляющую 21 незначительно. В верхней части конвейера транспортируемый груз перегружается на восходящую ветвь 15 второго контура на ее выположенном участке, а восходящая ветвь 9 с поперечными полками 11 на выположенном участке первого контура постепенно под острым углом β уходит вверх, освобождаясь от транспортируемого груза, который с них ссыпается на восходящую ветвь 15 второго контура. Разгрузка (2) транспортируемого груза происходит с приводного барабана 4 второго контура.

При работе конвейера происходит постоянная очистка лент обоих контуров от приставших к лентам (9, 15) и полкам 11 частиц транспортируемого груза с помощью очистителей. Продукты очистки попадают в разгрузочное устройство 2 и объединяются с общим потоком разгружаемого с конвейера транспортируемого груза. Оставшиеся на ленте и полках 11 первого конура частицы транспортируемого груза по нисходящей ветви 10 возвращаются в нижнюю часть конвейера сперва по вертикальному участку, а затем полками 11 перемещаются по криволинейному желобу 19 и желобу 20 с перегрузкой на восходящую ветвь 9 ленты первого контура, на которой объединяются с загружаемым на конвейер транспортируемым грузом. В том случае, если на поверхности ленты второго контура после ее очистки очистителем останутся частицы транспортируемого груза, то просыпь, образующаяся при саомоочистке нисходящей ветви 22 ленты на роликоопорах 30, по наклонному желобу 29 самотеком направляется в пространство между вертикальной стенкой 21 и нисходящей ветвью 22 ленты и в нижней части конвейера перегружается через натяжной барабан 6 на восходящую ветвь 9 ленты первого контура. Выполнение козырьков 14 полок 11 из антифрикционного материала позволяет уменьшить отрицательный эффект при нарушениях в синхронизации скоростей движения лент первого и второго контуров.

Отличительные признаки изобретения обеспечивают повышение надежности и долговечности элементов конвейера, снижение энергоемкости транспортирования за счет снижения нагрузок на узлы крепления полок к ленте и снижения массы полок и всего первого контура ленты путем уменьшения толщины полок, увеличение производительности конвейера.

1. Вертикальный ленточный конвейер, содержащий загрузочное и разгрузочное устройства, бесконечно замкнутые на приводных и натяжных барабанах два контура из гибких прорезиненных лент, имеющих в нижней части конвейера в зоне его загрузки выположенные участки, роликоопоры, лента первого контура выполнена с закрепленными на ней поперечными полками, наружные кромки которых выполнены криволинейными и размещены с возможностью их взаимодействия на восходящей ветви с поверхностью восходящей вертикальной ветви ленты второго контура, другая поверхность которой размещена с возможностью ее взаимодействия с вертикальной криволинейной направляющей, повторяющей профиль кромок поперечных полок восходящей ветви ленты первого контура, между восходящей и нисходящей ветвями первого контура размещены прямые роликоопоры, а поперечные полки на нисходящей ветви этого контура размещены с минимальным зазором относительно вертикальной стенки и примыкающего к ней в нижней части контура криволинейного участка в виде желоба, который в зоне натяжного барабана примыкает к дополнительному желобу, закрепленному на каретке натяжного барабана с углом его охвата больше 90°, причем вертикальная стенка и все желоба повторяют форму поперечных полок, а плоская нисходящая ветвь ленты второго контура с наружной стороны с минимальным зазором размещена относительно плоской вертикальной стенки, верхняя часть конвейера выполнена с выположенными участками обоих контуров, ориентированными в ту же сторону, что и в зоне загрузки конвейера, при этом восходящие ветви выполнены расходящимися под острым углом друг к другу, отличающийся тем, что полки наклонены в сторону движения ленты под углом 5-10° относительно нормали к ленте, средняя часть каждой полки выполнена с прямолинейной в плане кромкой, сопрягаемой с криволинейными участками по ее краям, на полке под указанной кромкой закреплен козырек, плавно отогнутый в сторону, противоположную движению ленты и с возможностью его взаимодействия с восходящей ветвью ленты второго контура.

2. Конвейер по п.1, отличающийся тем, что козырьки выполнены из антифрикционного материала по отношению к ленте.