Мультипликатор

Иллюстрации

Показать всеИзобретение относится к области общего машиностроения и может быть использовано в любой отрасли промышленности в качестве мультипликатора для целого ряда устройств, в которых требуется многократное увеличение командного усилия, например для подъемников. Мультипликатор содержит корпус с крышкой, поршень, плунжер, коромысло с рукояткой, обратный и перепускной клапаны, в котором поршень выполнен полым и установлен в корпусе с образованием полости между его днищем и днищем корпуса. Подъемная сила, воздействующая на дно поршня, создается рабочим телом. Рабочее тело выполнено в виде набора шариков одинакового диаметра. Центральная часть шарика рабочего тела выполнена из магнитомягкого ферромагнетика, например из стали, на поверхности которого образован слой из композиционных материалов, например, на основе эпоксидного связующего с наполнителем из частиц магнитотвердого ферромагнетика, например из сплава на основе редкоземельных материалов, каждая из которых намагничена и ориентирована одним полюсом, например N, к центру шарика, а другим S - в противоположную сторону по нормали к его поверхности. Все детали мультипликатора выполнены из немагнитных материалов, например из нержавеющей стали, медных сплавов, керамики или пластмасс. 10 ил.

Реферат

Изобретение относится к области общего машиностроения и может быть использовано в любой отрасли промышленности в качестве мультипликатора для целого ряда устройств, в которых требуется многократное увеличение командного усилия, например для всевозможных съемников, компенсаторов, усилителей, подъемников, прессов, а также устройств, где применение гидросмесей и масел в качестве рабочего тела неприемлемо, например в кислородных производствах.

Известен мультипликатор по патенту РФ №2250193 от 8.09.03 г., содержащий корпус с крышкой, поршень, плунжер, коромысло с рукояткой, обратный и перепускной клапаны, рабочее тело в виде набора шариков одинакового диаметра из упругого материала с нанесенным на них антифрикционным покрытием, поршень выполнен полым и установлен в корпусе с образованием полости между его днищем и днищем корпуса, которое выполнено упругим, например посредством установленной на нем подпружиненной опоры, днище поршня выполнено с центральным отверстием, в котором установлен упомянутый обратный клапан для подачи шариков из его полости в полость между днищем поршня и днищем корпуса, и боковым отверстием для возврата шариков в полость этого поршня, в нижней части полости поршня размещен распределитель, выполненный с центральным и боковыми отверстиями, в центральном отверстии распределителя установлен упомянутый перепускной клапан, выполненный с диском, имеющим отверстие, совмещаемое с одним из боковых отверстий распределителя и боковым отверстием днища поршня для возврата шариков в полость этого поршня, коромысло шарнирно соединено с плунжером, размещенным в выполненном в распределителе центральном отверстии с возможностью перемещения каждого из шариков, подаваемых через другое боковое отверстие распределителя, посредством обратного клапана в полость между поршнем и днищем корпуса, при этом в полости поршня установлена пружина с толкателем для поджатия шариков к распределителю.

Однако наряду с преимуществом это устройство обладает и недостатком, заключающимся в следующем.

Использование в мультипликаторе в качестве рабочего тела набора шариков одинакового диаметра из упругого материала с нанесенным на них антифрикционным покрытием приводит к невысокому уровню КПД из-за наличия трения скольжения между шариками в полости корпуса в процессе работы. При работе мультипликатора шарики проталкиваются плунжером через обратный клапан в полость корпуса, раздвигая находящиеся в ней шарики, которые перегруппировываются, смещаясь друг относительно друга, при этом между ними возникает трение скольжения. Сила трения скольжения зависит от свойств материалов трущейся пары, состояния их поверхностей, величины контактного давления и от количества трущихся пар. В связи с тем, что трущихся пар шариков в полости корпуса достаточно много, то суммарные потери на трение между ними могут быть значительными, что существенно снизит КПД устройства.

Задачей предлагаемого устройства является исключение недостатка, присущего известному устройству, а именно: исключить трение скольжения между шариками, вводя между ними воздушную прослойку, и, тем самым, существенно повысить КПД мультипликатора.

Этот технический результат достигается тем, что в мультипликаторе, содержащем корпус с крышкой, поршень, плунжер, коромысло с рукояткой, обратный и перепускной клапаны, рабочее тело в виде набора шариков одинакового диаметра, в котором поршень выполнен полым и установлен в корпусе с образованием полости между его днищем и днищем корпуса, днище поршня выполнено с центральным отверстием, в котором установлен упомянутый обратный клапан для подачи шариков из его полости в полость между днищем и днищем корпуса и боковым отверстием для возврата шариков в полость этого поршня, в нижней части полости поршня размещен распределитель, выполненный с центральным и боковыми отверстиями, в центральном отверстии распределителя установлен упомянутый перепускной клапан, выполненный с диском, имеющим боковое отверстие, совмещаемое с одним из боковых отверстий распределителя и боковым отверстием днища поршня для возврата шариков в полость этого поршня, коромысло, шарнирно соединенное с плунжером, размещенным в центральном отверстии перепускного клапана с возможностью перемещения каждого из шариков, подаваемых через другое боковое отверстие распределителя, посредством обратного клапана в полость между поршнем и днищем корпуса, при этом в полости поршня установлена пружина с толкателем для поджатия шариков к распределителю, в нем центральная часть шарика рабочего тела выполнена из магнитомягкого ферромагнетика, например из стали, на поверхности которого образован слой из композиционных материалов, например на основе эпоксидного связующего с наполнителем из частиц магнитотвердого ферромагнетика, например из сплава на основе редкоземельных материалов (РЗМ), каждая из которых намагничена и ориентирована одним полюсом, например N, к центру шарика, а другим S - по нормали к его поверхности, при этом все детали мультипликатора выполняются из немагнитных материалов, например из нержавеющей стали, медных сплавов, керамики или пластмасс. \

Сущность предлагаемого устройства поясняется чертежами, представленными на фиг.1÷10.

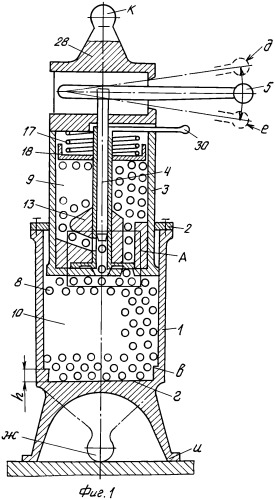

На фиг.1 показан общий вид устройства в разрезе.

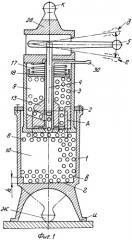

На фиг.2 показан крупным планом выносным элементом А узел распределителя 13 с плунжером 4, обратным клапаном 6 и перепускным клапаном 7.

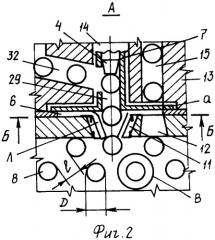

На фиг.3 показаны в разрезе Б-Б обратный клапан 6 с видом в месте вырыва на диск а перепускного клапана 7.

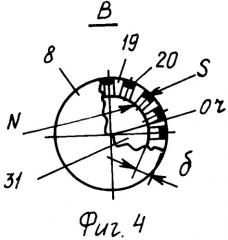

На фиг.4 показано крупным планом выносным элементом В строение шарика 8.

На фиг.5-10 показаны последовательно стадии получения рабочего тела - шарика 8 с поверхностным слоем из композиционных материалов на основе эпоксидного связующего 19 с наполнителем из частиц 20 магнитотвердого ферромагнетика, например, из сплава на основе РЗМ.

Устройство, фиг.1, состоит из корпуса 1, крышки 2, поршня 3, плунжера 4, коромысла с рукояткой 5, обратного клапана 6, перепускного клапана 7, фиг.2, рабочего тела в виде набора шариков 8 одинакового диаметра, в поршне 3 образована полость 9, между днищем поршня 3 и днищем корпуса 1 образована полость 10. В днище поршня выполнено центральное отверстие 11, в котором установлен обратный клапан 6, и боковое отверстие 12 для возврата шариков в полость 9 поршня 3, в нижней части поршня размещен распределитель 13, выполненный с центральным отверстием 14 и боковыми отверстиями 15, 32. В центральном отверстии 14 установлен перепускной клапан 7 с диском а, имеющим отверстие 16, совмещаемым с одним из боковых отверстий 15 распределителя и отверстием 12 в днище поршня, фиг.2, 3. Коромысло 5 шарнирно соединено с опорой 28 и с плунжером 4, размещенным в центральном отверстии 29 перепускного клапана 7, в полости 9 поршня 3 установлена пружина 17 с толкателем 18 для поджатия шариков 8 к распределителю 13, центральная часть 31, фиг.4, шарика рабочего тела выполнена из магнитомягкого ферромагнетика, например из стали, на поверхности которого образован слой 5 из композиционных материалов, например, на основе эпоксидного связующего 19 с наполнителем из частиц 20 магнитотвердого ферромагнетика, например из сплава на основе редкоземельных материалов, каждая из которых намагничена и ориентирована одним полюсом, например N, к центру шарика 8, а другим полюсом S - по нормали к его поверхности, все остальные детали устройства: корпус 1, крышка 2, поршень 3, плунжер 4, коромысло с рукояткой 5, обратный клапан 6, перепускной клапан 7, распределитель 13, пружина 17, толкатель 18, опора 28 выполнены из немагнитных материалов, например из нержавеющей стали, медных сплавов, керамики или пластмасс.

Шарики 8 могут быть получены следующим образом:

- электромагнит 21, фиг.5, предназначенный для намагничивания частиц 20 магнитотвердого ферромагнетика, изготавливают с полюсами N и S полусферической формы радиусом г, соответствующим радиусу внутренней сферической поверхности слоя δ шарика 8, фиг.4. На поверхности полюсов наносят антиадгезионное покрытие 22;

- в электромагните 21 возбуждают магнитное поле и одним из полюсов, например S, подводят к частицам 20 магнитотвердого ферромагнетика, которые намагничиваются и притягиваются своими полюсами N к сферической поверхности полюса S электромагнита 21, фиг.6;

- в приготовленную заранее полусферическую форму 23, фиг.7, из немагнитного материала наносят антиадгезионное покрытие 24, после чего полость формы заполняют связующим 19 с введенным в него отвердителем. В форму вводят полюс S электромагнита 21 с притянутыми к нему частицами 20 магнитотвердого ферромагнетика, проводят режим полимеризации, по завершении которого выключают электромагнит и извлекают его из формы 23;

- изготовленные таким образом две одинаковые полусферы 25 с формами 23, фиг.8, устанавливают в приспособление 26, фиг.9, наносят на их внутренние поверхности клеящий состав 27, закладывают между ними шарик 31 из магнитомягкого ферромагнетика, например из стали, соединяют их до касания, поджимают и дают выдержку до полного отверждения клеевого соединения, после чего готовый шарик 8, фиг.10, извлекают из приспособления 26 и освобождают от форм 23.

Работа предлагаемого устройства почти не отличается от работы известного, однако вносятся некоторые особенности, выгодно отличающие предлагаемое устройство от известного. Это связано с отличием строения рабочего тела - шарика 8. В отличие от прототипа, в предлагаемом устройстве центральная часть 31 шарика 8 рабочего тела выполнена из магнитомягкого ферромагнетика, например из стали, на поверхности которого образован слой δ из композиционных материалов, например на основе эпоксидного связующего 19 с наполнителем из частиц 20 магнитотвердого ферромагнетика, например из сплава на основе редкоземельных материалов, каждая из которых намагничена и ориентирована одним полюсом, например N, к центру шарика 8, а другим полюсом S - по нормали к его поверхности. Наиболее подходящим материалом для изготовления постоянных магнитов поверхностного слоя являются сплавы на основе самарий-кобальта КС37, КС37А, КСП37, КСП37А по ГОСТ 21559-76. Эти сплавы обладают высокими значениями коэрцитивной силы и удельной внутренней энергии, что позволяет сохранять остаточную намагниченность поверхностного слоя шарика 8 при изменениях зазоров между шариками в широких пределах. Данные о свойствах и характеристиках материалов постоянных магнитов приведены, например, в книге "Проектирование электромагнитных и магнитных механизмов" авторов Ганзбург Л.Б., Федотов А.И. Ленинград, Машиностроение, 1980 г. Вышеуказанное строение шариков 8 обеспечивает возникновение между ними отталкивающих сил, обусловленных взаимодействием одноименных магнитных полюсов S, которая увеличивается по мере взаимного сближения шариков 8. Это свойство позволяет достигнуть следующих существенных преимуществ в устройстве по сравнению с известным:

- исключить контактные силы трения между шариками, находящимися в полостях 9, 10 устройства, что позволяет резко повысить его КПД;

- исключить из устройства подпружиненную опору, устанавливаемую на дно корпуса 1;

- рабочая сила в устройстве создается за счет суммарной силы отталкивания между шариками в объеме полости 10 корпуса, которая возрастает по мере заполнения полости шариками, поступающими в полость через обратный клапан 6, так как расстояние между шариками при этом сокращается (фиг.2).

Последовательность подготовки к работе и работа устройства:

1. Полость 10 корпуса 1 не заполнена шариками 8.

2. Поршень 3 своим торцом опирается на кольцевой выступ "в" корпуса 1, расположенный над поверхностью дна "г" корпуса на величину h≥D, где D - наружный диаметр шарика 8.

3. Полость 9 поршня 3 заполняют до рабочего уровня шариками 8, сняв предварительно опору 28 с плунжером 4 и коромыслом 5, рукоятку 30, пружину 17 с толкателем 18.

4. Устанавливают на место пружину 17 с толкателем 18, рукоятку 30 и опору 28 с плунжером 4 и коромыслом 5.

5. Перепускной клапан 7 находится в закрытом положении, диск "а" перекрывает отверстие 12. Коромысло 5 находится в верхнем положении "д".

6. Устройство устанавливают в приспособление (съемник, компенсатор, пресс, подъемник и т.д.), закрепляют опорные узлы И, К (Ж).

Устройство может работать в любом положении, в вертикальном, наклонном или горизонтальном, благодаря наличию пружины 17 с толкателем 18, которые обеспечивают поддавливание шариков 8 к распределителю 13 независимо от положения устройства.

Примечание. В предлагаемом устройстве можно обойтись без установки пружины 17 и толкателя 18, благодаря магнитным силам отталкивания между шариками 8, однако, по мере их перехода из полости 9 поршня 3 в полость 10 корпуса 1, их силовое воздействие между собой и поджатие к распределителю 13 ослабевает и может даже исчезнуть совсем из-за увеличивающегося расстояния между шариками 8, на этот случай и используются пружина 17с толкателем 18.

Шарики 8 заполняют отверстие 32, фиг.2, распределителя 13 и попадают в центральное отверстие 29 перепускного клапана 7 (плунжер 4 находится в верхнем положении) и заполняют его до лепестков Л, фиг.2, обратного клапана 6. Ниже шарики пройти не могут, так как лепестки, за счет своей упругости, перекрывают проход в полость 10 корпуса 1.

Коромысло 5 отклоняют из положения "д" в положение "е", при этом плунжер 4, упираясь своим нижним торцом в шарик 8, толкает его вниз. Шарик передает усилие на расположенные ниже шарики взаимодействием сил отталкивания одноименных магнитных полей. Нижний шарик, перемещаясь вниз, отжимает в стороны лепестки Л обратного клапана 6 и проходит в полость 10 корпуса 1, после чего лепестки Л, в силу упругости, смыкаются, упираясь своими торцами в пропущенный шарик 8, препятствуя его обратному перемещению после ослабления усилия со стороны плунжера 4.

Перемещают коромысло 5 из положения "е" в положение "д", приподнимая плунжер 4, который освобождает проход для шариков 8, поступающих из бокового отверстия 32, фиг.2, в центральное отверстие 29.

Вновь опускают коромысло 5 из положения "д" в положение "е", проталкивая очередной шарик 8 через обратный клапан 6 в полость 10 корпуса 1. Совершая последовательно движения коромыслом 5 вверх-вниз, заполняют полость 10 корпуса 1 шариками 8, которые, по мере заполнения полости, сближаются между собой, создавая при этом все увеличивающиеся усилия отталкивания за счет воздействия одноименных магнитных полей. Эти усилия, суммируясь, действуют во все стороны, подобно сжатому воздуху, воздействуют на дно поршня 3, при этом создается подъемная сила, которая через цапфу "К" передается на ответный узел.

В случае, когда необходимо снять нагрузку или опустить цапфу "К" вниз, приводят в действие перепускной клапан 7. Рукояткой 30 поворачивают диск "а" перепускного клапана 7 по стрелке М, фиг.3, совмещая отверстие 16 в диске с отверстиями 12 и 15, фиг.2, при этом образуется проход шарикам 8 из полости 10 корпуса 1 в полость 9 поршня 3. Поскольку усилия отталкивания между шариками в полости 10 значительно выше, чем в полости 9 поршня 3, возникает перепад давления, под действием которого шарики устремляются из полости 10 в полость 9 до тех пор, пока давления в полостях 9 и 10 не сравняются, при этом силовое воздействие на днище поршня 3 снимается и цапфа "к" опускается. С целью исключения притягивания шариков 8 к элементам конструкции устройства и возникновения между ними добавочных сил трения, корпус 1, крышку 2, поршень 3, плунжер 4, коромысло 5, обратный клапан 6, перепускной клапан 7, пружину 17, толкатель 18, опору 28, рукоятку 30 выполняют из немагнитных материалов, например из нержавеющей стали, медных сплавов, керамики или пластмасс.

Мультипликатор, содержащий корпус с крышкой, поршень, плунжер, коромысло с рукояткой, обратный и перепускной клапаны, рабочее тело в виде набора шариков одинакового диаметра, в котором поршень выполнен полым и установлен в корпусе с образованием полости между его днищем и днищем корпуса, днище поршня выполнено с центральным отверстием, в котором установлен упомянутый обратный клапан для подачи шариков из его полости в полость между днищем поршня и днищем корпуса, и боковым отверстием для возврата шариков в полость этого поршня, в нижней части полости поршня размещен распределитель, выполненный с центральным и боковыми отверстиями, в центральном отверстии распределителя установлен упомянутый перепускной клапан, выполненный с диском, имеющим отверстие, совмещаемое с одним из боковых отверстий распределителя и боковым отверстием днища поршня для возврата шариков в полость этого поршня, коромысло, шарнирно соединенное с плунжером, размещенным в выполненном в распределителе центральном отверстии с возможностью перемещения каждого из шариков, подаваемых через другое боковое отверстие распределителя, посредством обратного клапана в полость между поршнем и днищем корпуса, при этом в полости поршня установлена пружина с толкателем для поджатия шариков к распределителю, отличающийся тем, что в нем центральная часть шарика рабочего тела выполнена из магнитомягкого ферромагнетика, например из стали, на поверхности которого образован слой из композиционных материалов, например, на основе эпоксидного связующего с наполнителем из частиц магнитотвердого ферромагнетика, например из сплава на основе редкоземельных материалов, каждая из которых намагничена и ориентирована одним полюсом, например N, к центру шарика, а другим S - по нормали к его поверхности, при этом все детали мультипликатора выполняются из немагнитных материалов, например из нержавеющей стали, медных сплавов, керамики или пластмасс.