Установка и способ гибки листов стекла

Иллюстрации

Показать всеИзобретение относится к формованию листов стекла путем комбинированной гибки с прогибом под воздействием силы тяжести. Технический результат изобретения заключается в минимизации появления отметин на листах стекла во время операции гибки и формования. Установка для формования термопластифицированных листов стекла содержит верхнюю технологическую форму и опорное устройство, содержащее нижнюю технологическую форму, имеющую формовочную направляющую и боковые стенки, продолжающиеся вниз от формовочной направляющей. Формовочная направляющая содержит верхнюю опорную поверхность для листов стекла, предназначенную для опоры выбранных периферийных участков, по меньшей мере, одного листа стекла. Ниже формовочной направляющей расположена камера, в которую подается сжатый воздух. Установка содержит перемещающее устройство, предназначенное для перемещения верхней технологической формы и нижней технологической формы относительно друг друга для прижима периферийных участков стекла. Перемещающее устройство содержит подъемную раму с нижней стенкой, которая может быть отведена от нижних кромок боковой стенки нижней технологической формы или установлена на них. 2 н. и 23 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к формованию листов стекла, подлежащих наслаиванию, в частности относится к одновременному формованию пары листов стекла путем комбинирования гибки с прогибом под воздействием силы тяжести, гибки под воздействием зажима, а также статического давления воздуха.

В соответствии с желанием конструкторов автомобилей иметь ветровые стекла с более сложными изгибами и более глубокими прогибами, а также с требованием, согласно которому ветровое стекло должно соответствовать предварительно определенному профилю поверхности на всем его протяжении, фирма-изготовитель стекла изготавливает стеклянные элементы более сложной формы с более жесткими допусками. Такие усложненные формы желательны в целях придания стиля транспортным средствам и необходимы для того, чтобы гарантировать монтаж сформованных листов стекла в криволинейной монтажной раме, представляющей собой часть кузова автомобиля, с тем, чтобы криволинейное стекло образовывало слоистое окно, которое сливается с формой той криволинейной монтажной рамы в кузове автомобиля, в которой это окно монтируют.

Было бы выгодно разработать установку для формования листов стекла с приданием им таких усложненных форм при одновременной минимизации появления отметин на листах стекла во время операции гибки и формования.

В настоящем изобретении предложена установка для формования, по меньшей мере, одного термопластифицированного листа стекла, содержащая верхнюю технологическую форму, содержащую полноповерхностную зажимную грань, имеющую формующую поверхность, контур которой, в основном, соответствует желаемой кривизне, по меньшей мере, одного предварительно сформованного листа стекла, опорное устройство для опирания упомянутого, по меньшей мере, одного листа стекла ниже верхней технологической формы, формовочную направляющую, имеющую верхнюю опорную поверхность для листов стекла, предназначенную для опоры выбранным периферийным участкам упомянутого, по меньшей мере, одного листа стекла, причем опорная поверхность для листов имеет профиль, в основном, соответствующий желаемым контурам возвышения выбранных периферийных участков упомянутого, по меньшей мере, одного листа стекла и, в основном, дополняющий соответствующие участки формующей поверхности верхней технологической формы, камеру, расположенную ниже упомянутого, по меньшей мере, одного листа стекла, перемещающее устройство для перемещения верхней технологической формы и формовочной направляющей друг относительно друга с тем, чтобы зажать, по меньшей мере, периферию упомянутого, по меньшей мере, одного листа стекла у формующей поверхности верхней технологической формы, и соединитель для направления сжатого газа в упомянутую камеру с тем, чтобы вызвать перемещение, по меньшей мере, центральных участков упомянутого, по меньшей мере, одного листа стекла по направлению к зажимной грани верхней технологической формы.

В настоящем изобретении также предложен способ формования, по меньшей мере, одного термопластифицированного листа стекла, заключающийся в том, что опирают, по меньшей мере, один предварительно сформованный термопластифицированный лист стекла, по меньшей мере, по его периферии, выравнивают упомянутый, по меньшей мере, один лист между верхней технологической формой, содержащей полноповерхностную зажимную грань, имеющую формующую поверхность, контур которой, в основном, соответствует желаемой кривизне упомянутого, по меньшей мере, одного листа стекла, и нижними формовочными направляющими, содержащими верхнюю опорную поверхность для листов стекла, предназначенную для опоры выбранным периферийным участкам упомянутого, по меньшей мере, одного листа стекла, причем опорная поверхность для листов имеет профиль, в основном, соответствующий желаемым контурам возвышения периферии упомянутого, по меньшей мере, одного листа стекла и, в основном, дополняющий соответствующие участки верхней технологической формы, перемещают нижние формовочные направляющие и верхнюю технологическую форму друг относительно друга с тем, чтобы зажать выбранные периферийные участки упомянутого, по меньшей мере, одного листа стекла между опорной поверхностью нижних формовочных направляющих и соответствующими участками нижней формующей поверхности верхней технологической формы, располагают камеру ниже упомянутого, по меньшей мере, одного листа стекла, уплотняют упомянутую камеру и нагнетают давление в упомянутой камере, чтобы сместить, по меньшей мере, центральные участки листа к верхней технологической форме для формования упомянутого, по меньшей мере, одного листа стекла с приданием ему желаемой конфигурации в одном неограничительном варианте выполнения изобретения.

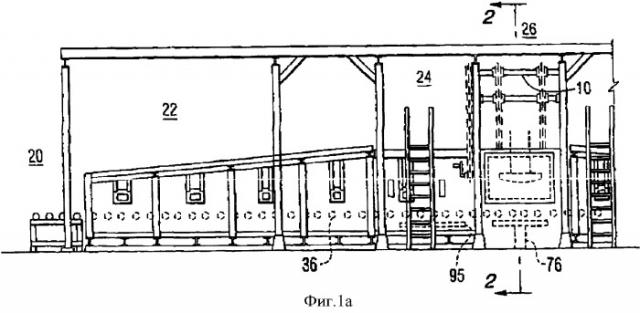

На фиг.1а и 1в представлен продольный вид сбоку конструкции лера, выполненной с возможностью гибки листов стекла, в соответствии с настоящим изобретением. На фиг.1а показан участок, расположенный выше по технологической цепочке, на фиг.1в показан участок, расположенный ниже по технологической цепочке.

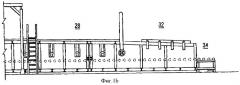

На фиг.2 представлено сечение, проведенное вдоль линии 2-2, согласно фиг.1, иллюстрирующее поперечную проекцию станции гибки под воздействием зажима в конструкции, согласно фиг.1, содержащую нижнюю контурную технологическую форму, изображенную в ее опущенном положении, и полноповерхностную верхнюю технологическую форму.

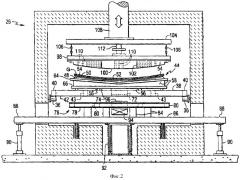

На фиг.3 представлен перспективный вид одного предпочтительного варианта выполнения нижней контурной технологической формы.

На фиг.4 и 5 представлены схематичные виды в плане предпочтительных вариантов выполнения установки для формования листов стекла согласно изобретению.

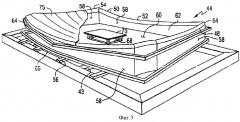

На фиг.6 представлен перспективный вид предпочтительного варианта выполнения устройства для опоры и транспортировки листов стекла согласно настоящему изобретению.

Настоящее изобретение относится к формованию термопластифицированных листов стекла, в частности к одновременному формованию пары сложенных стопой листов стекла или дубликатов, предназначенных для изготовления ветрового стекла, но очевидно, что настоящее изобретение может использоваться для формования любого количества листов стекла из любого термопластифицированного листового материала, когда требуется, чтобы листы были точно и аккуратно сформованы, а отметины на листах были минимизированы благодаря такому формованию.

В том смысле, в каком они употребляются здесь, термины, описывающие положение и ориентацию в пространстве, такие как "внутренняя", "внешняя", "левая", "правая", "верхняя", "нижняя", "горизонтальная", "вертикальная" и т.п., относятся к изобретению в контексте его иллюстрации на чертежах. Вместе с тем, очевидно, что изобретение может предполагать различные альтернативные ориентации, и поэтому такие термины не следует считать ограничительными. Кроме того, все числа, выражающие размеры, физические характеристики и т.д., употребляемые в описании и формуле изобретения, следует понимать как модифицируемые во всех случаях посредством термина "в основном". Соответственно, если не указано обратное, то числовые значения, приводимые в нижеследующем описании и формуле изобретения, могут изменяться в зависимости от желаемых свойств, считающихся полученными посредством настоящего изобретения. По самой меньшей мере - и не пытаясь ограничить применение доктрины эквивалентов в рамках притязаний формулы изобретения - каждый числовой параметр следует толковать, по меньшей мере, в аспекте указанных значащих цифр и с применением обычных методов округления. Кроме того, все диапазоны, описываемые здесь, следует понимать как охватывающие любые и все поддиапазоны, относимые здесь к какой-либо категории. Например, указанный диапазон от "1" до "10" следует считать включающим в себя любые и все поддиапазоны между минимальным значением 1 (включительно) и максимальным значением 10 (включительно), то есть все поддиапазоны, начинающиеся минимальным значением 1 или более и оканчивающиеся максимальным значением 10 или менее, и все поддиапазоны между ними, например, от 1 до 6,3 или от 5,5 до 10, или от 2,7 до 6,1. Кроме того, в том смысле, в каком они употребляются здесь, такие термины, как "расположенный на", "опертый на", означают "расположение" или "опирание", но не обязательно "нахождение в непосредственном поверхностном контакте с". Например, лист стекла, "расположенный на" формовочной направляющей, не исключает наличие одного или более других материалов между листом и поверхностью направляющей.

На фиг.1а и 1в изображен нагревающий, формующий и отжигающий лер для формования листов стекла в соответствии с настоящим изобретением. Этот лер начинается выше по технологической цепочке зоной 20 загрузки и содержит зону 22 нагревания, имеющую конфигурацию туннельного типа, зону 24 гибки под воздействием силы тяжести ниже по технологической цепочке от зоны 22 нагревания, станцию 26 гибки под воздействием зажима, называемую также станцией формования, непосредственно после зоны 24 гибки под воздействием силы тяжести, зону 28 отжига, которая может содержать дверь, после станции 26 гибки, и зону 32 охлаждения, расположенную бок о бок с находящимся ниже по технологической цепочке участком лера. После зоны 32 охлаждения расположена зона 34 разгрузки. Очевидно, что настоящее изобретение не ограничивается конкретным типом лера, описанным выше, и может быть использовано в сочетании с другими типами лера, например, коробчатыми лерами, в которых имеется совокупность отдельных контейнеров или "коробок", в каждом или каждой из которых заключены листы стекла с возможностью опирания, которые обрабатываются посредством лера, имеющего конструкцию, работающую с остановками, как известно в данной области техники.

Из фиг.1 и 2 очевидно, что транспортер, содержащий транспортную конструкцию 36 в виде совокупности пар коротких валков, расположенных в поперечном направлении друг против друга и разнесенных в продольном направлении, простирается по всей длине лера и определяет траекторию перемещения вдоль продольной линии отсчета. Каждый короткий валок установлен на валу (не показан), который проходит сквозь боковую стенку лера и соединен с приводом транспортера (не показан). Транспортер возврата технологических форм (не показан) простирается вдоль всей длины лера. Этот транспортер может быть разделен на некоторое количество секций, привод которых осуществляется их собственными средствами привода с помощью обычных конструкций типа ведущих валов и шестерен или цепных приводов, или приведение в движение секций транспортера может осуществляться от общего привода с помощью муфт тем способом, который хорошо известен в данной области техники. Совокупность опорных элементов 38, выполненных в виде опорных салазок технологических форм (на фиг.2 показаны только одни) транспортируется вдоль транспортера за счет вращательного контакта транспортной конструкции 36, выполненной в виде коротких валков с простирающимися в продольном направлении опорными направляющими 40, расположенными вдоль каждой стороны опорных элементов 38 в виде салазок. Простирающиеся в поперечном направлении опоры 42 (на фиг.2 показана только одна) взаимно соединяют опорные направляющие 40 и обеспечивают опору для опорных элементов нижней технологической формы, что будет рассмотрено ниже. Дополнительные простирающиеся в продольном направлении опоры 43, проходящие между опорами 42, обеспечивают дополнительную опору опорных элементов 38 в виде салазок.

На фиг.2 показано, что на опорных элементах 38 в виде салазок установлена контурная технологическая форма 44. Эта технологическая форма 44 содержит формовочную направляющую 48 с опорной поверхностью 50, которая по возвышению и контуру соответствует форме продольного и поперечного возвышения, требуемой для листов G стекла, подлежащих гибке, и находится немного изнутри от периметра листа стекла. Технологическая форма 44, изображенная на фиг.2, имеет непрерывную фиксированную формовочную направляющую, т.е. непрерывный центральный участок 52, и концевые участки 54. Вместе с тем, если это требуется, то технологическая форма 44 может быть выполнена в виде шарнирно сочленяемой контурной формы (не показана) и содержать стационарный центральный участок и пару противолежащих секций поворотных крыльев, как хорошо известно в данной области техники. Контурная технологическая форма 44 расположена относительно опорных элементов 38 в виде салазок таким образом, что геометрический центр этой технологической формы в общем случае выровнен с геометрическим центром верхней формующей технологической формы, когда опорные элементы 38 в виде салазок выровнены на станции 26 гибки под воздействием зажима, а контурная технологическая форма 44 занимает положение зажима, что ниже будет подробно описано. В предпочтительном варианте выполнения изобретения, показанном на фиг.2, технологическая форма 44 выполнена с возможностью опоры на опорные элементы 38 в виде салазок и с возможностью крепления к ним посредством совокупности поперечных элементов 56, проходящих между поперечными опорами 42, опорных элементов 38, выполненных в виде салазок. Контурная технологическая форма 44 крепится к элементам 56 любым удобным способом.

На фиг.2 и 3 показано, что контурная технологическая форма 44 содержит камеру или полость, расположенную в пределах периферии формовочных направляющих 48. В одном предпочтительном варианте выполнения изобретения технологическая форма 44 содержит боковые стенки 58 и элемент 60 нижней поверхности камеры, выполненной в виде нижней стенки (показанной только на фиг.3), которые образуют камеру 62, которая во время операции гибки листов стекла под воздействием зажима находится под давлением. В частности, боковые стенки 58 простираются от формовочной направляющей 48 вниз к нижней стенке 60. В случае необходимости боковые стенки 58 можно выполнить в виде единого целого с формовочной направляющей 48. Боковые стенки 58 и элемент 60 нижней поверхности камеры, выполненный в виде нижней стенки, выполнены из материала, который допускает значительное повышение давления в камере 62. Не ограничивая настоящее изобретение в одном варианте выполнения формовочная направляющая 48 выполнена из прутка нержавеющей стали диаметром 1/8 дюйма, а боковые стенки 58 выполнены из листа нержавеющей стали толщиной 1/8 дюйма, приваренного к направляющим. В другом предпочтительном варианте выполнения направляющие и боковые стенки выполнены как единое целое и при этом выполнены из листа нержавеющей стали толщиной 1/8 дюйма, причем верхний край каждой боковой стенки 58 срезан, загнут или иным образом сформован так, что обеспечивает желаемые контуры возвышения формовочной направляющей 48. В еще одном предпочтительном варианте выполнения боковые стенки и нижняя стенка образованы одним или более слоями гибкой термостойкой ткани. Один или несколько слоев ткани могут быть выполнены из непроницаемого материала. В качестве альтернативы, материалы могут быть проницаемыми для воздуха при условии, что совокупность слоев обеспечивает достаточно плотный барьер для воздуха, так что внутри облицованной тканью камеры возможно поддерживать желаемое давление, что ниже будет описано более подробно.

В предпочтительном варианте выполнения изобретения, показанном на фиг.2 и 3, боковые стенки 58 камеры 62 технологической формы 44 опираются на верхнюю кольцевую раму 64 и нижнюю кольцевую раму 66 и армированы ими. Верхняя рама 64 простирается вокруг периферии камеры 62 технологической формы, расположена между формовочной направляющей 48 и нижней рамой 66 и прикреплена к боковым стенкам 58. Нижняя рама 66 простирается вокруг основания камеры 62 технологической формы 44. В одном варианте выполнения изобретения технологическая форма 44 прикреплена к раме 66 посредством нижней стенки 60 камеры 62, а рама 66 прикреплена к опорным элементам 56.

На фиг.2 и 3 показано, что в элементе 60 нижней поверхности камеры, выполненной в виде нижней стенки 60, выполнен проем 68, через который нагретый газ поступает в камеру 62 и сжимается во время операции зажима листов стекла. Это не является ограничением в настоящем изобретении в варианте выполнения, показанном на фиг.2 и 3, над проемом 68 на расстоянии от него расположена отклоняющая плита 70, так что газ, поступающий в камеру 62 во время операции зажима, не будет оказывать непосредственное влияние на обращенную вниз нижнюю поверхность термопластифицированных листов G стекла, опирающихся на технологическую форму 44. Прокладочный узел 72 (показанный только на фиг.2) расположен вдоль нижней поверхности 74 нижней стенки 60 у проема 68, так что источник нагретого газа может образовывать сопряжение и уплотнение с камерой 62, что далее раскрыто более подробно. В одном предпочтительном варианте выполнения изобретения прокладочный узел 72 выполнен из куска бумаги Fiberfrax № 970 толщиной 1/8 дюйма, промышленные поставки которой осуществляет фирма McNeil Inc., Роббинсвилль, штат Нью-Джерси, США, заключенного между двумя слоями фольги из нержавеющей стали.

Опорная поверхность 50 формовочных направляющих 48 покрыта одним или более слоев мягкой термостойкой гибкой ткани, которая не оставляет отметин на горячих листах G стекла в случае опирания их на технологическую форму 44 или во время операции гибки под воздействием зажима, что будет раскрыто далее. Верхний деформируемый элемент, выполненный в виде ткани 75, также обеспечивает податливую опору между листами G стекла и опорной поверхностью 50 направляющих 48 для образования прокладки или уплотнения, которая или которое ограничивает, а в одном предпочтительном варианте выполнения - предотвращает, выход сжатого газа из камеры 62 во время операции формования, что будет описано ниже. Верхний деформируемый элемент, выполненный в виде ткани 75, также обеспечивает изолирующую поверхность между листами G стекла и опорной поверхностью 50 направляющих 48, чтобы замедлить скорость конвективной теплопередачи между ними. Эта ткань обернута вокруг боковых стенок 58 и прикреплена к ним, чтобы гарантировать, что опорная поверхность 50 полностью покрыта. В одном предпочтительном варианте выполнения вместо того, чтобы просто покрывать опорную поверхность 50, упомянутая ткань простирается поперек всего открытого верхнего участка камеры 62. Более конкретно, на фиг.3 отмечено, что верхний деформируемый элемент, выполненный в виде ткани 75, простирается поперек камеры 62 между направляющими 48 и служит опорой участкам листов стекла в пределах формовочных направляющих 48. Упомянутую ткань можно натянуть или дать ей возможность провиснуть в камеру 62. Это не является ограничением в настоящем изобретении; в одном предпочтительном варианте выполнения ткань 75 содержит два слоя стекловолоконной прессовой ткани № S-1NS7L90062301, промышленные поставки которой осуществляет фирма Glass Tech, Перрисбург, штат Огайо, США, заключенной между двумя слоями прессовой ткани № KN/C3 трикотажного переплетения из нержавеющей стали, промышленные поставки которой осуществляет фирма Bekaert Fibre Technologies, Мариэтта, штат Джорджия, США, и натянутой поперек открытого верхнего конца камеры 62.

На фиг.2 отмечено, что станция 26 гибки под воздействием зажима также содержит подъемную раму 76. Рама 76 расположена между короткими валками, образующими транспортную конструкцию 36, и ниже их, а в конкретном варианте выполнения, показанном на фиг.2, имеет сетчатую конфигурацию с совокупностью взаимно соединенных, простирающихся в поперечном направлении балок 78 (на фиг.2 показана одна из них) и простирающихся в продольном направлении балок 80. Проемы в раме между балками выполнены с возможностью заполнения изоляцией (не показана), однако это не обязательно. Рама 76 прикреплена к ряду стоек 84, которые установлены на подъемную балку 86, расположенную ниже рамы 76. Хотя это и не является ограничением в настоящем изобретении, в конкретном варианте выполнения, показанном на фиг.2, противоположные концы 88 балки 86 выходят наружу из станции 26 гибки под воздействием зажима и установлены на перемещающих устройствах 90, выполненных в виде подъемных механизмов, которые выполнены с возможностью поднимания и опускания балки 86, которая, в свою очередь, выполнена с возможностью введения в контакт с опорными элементами 38, выполненными в виде салазок, поднимая и опуская эти салазки и нижнюю контурную технологическую форму 44 во время операции гибки под воздействием зажима и перемещая их между первым положением, в котором нижняя технологическая форма 44 отведена от верхней технологической формы (что рассмотрено ниже), и вторым положением, в котором нижняя технологическая форма находится рядом с верхней технологической формой, так что опертый лист стекла оказывается прижатым к верхней технологической форме, что будет более подробно пояснено ниже. Вертикальное движение подъемной балки 86 направляется направляющими 92. Без ограничения настоящего изобретения следует отметить, что упомянутые подъемные механизмы могут быть выполнены в виде шариковой винтовой пары, гидравлического цилиндра или линейного исполнительного механизма другого типа.

В предпочтительном варианте выполнения, показанном на фиг.2, в подъемную раму 76 также встроен гибкий соединитель 94, который выполнен с возможностью контакта с прокладочным узлом 72 контурной технологической формы 44 во время операции гибки под воздействием зажима. Соединитель 94 снабжен кольцевым выступом 96, который имеет такую конфигурацию, что когда подъемная рама 76 поднимается балкой 86 и входит в контакт с опорными элементами 38 в виде салазок, поднимая их с транспортной конструкции 36, выполненной в виде коротких валков, кольцевой выступ 96 и прокладочный узел 72 вступают в контакт и образуют уплотнение.

Соединитель 94 соединен с источником нагретого газа, который предназначен для подачи сжатого нагретого газа в камеру 62 во время операции гибки листов стекла под воздействием зажима. Хотя это и не является ограничением в настоящем изобретении, соединитель 94 выполнен с возможностью соединения с рядом воздуховодов 95, расположенных внутри нагревающего лера. Во время операции гибки листов стекла под воздействием зажима можно использовать вентиляторы (не показаны) для нагнетания нагретого воздуха внутри воздуховодов в камеру 62 и установления желаемого статического давления внутри камеры 62. Очевидно, что в результате предложенной конфигурации нижней технологической формы 44 давление внутри камеры 62 обеспечивает, в основном, равномерное усилие по всей обращенной вниз поверхности листа стекла, образующей верхнюю часть камеры.

На фиг.2 показано, что станция 26 гибки под воздействием зажима содержит верхнюю зажимную технологическую форму 98, содержащую нижнюю зажимную грань 100. Не является ограничением в настоящем изобретении выполнение зажимной грани 100, например, из металла или керамики. Зажимная грань 100 покрывает непрерывную область, секущая линия которой несколько длиннее, чем контур листов G стекла, подлежащих формованию, которые опираются на нижнюю технологическую форму 44. Обращенная вниз зажимная грань 100 верхней технологической формы 98 выполнена, в основном, выпуклой в направлении вниз в проекции поперек ширины лера для обеспечения соответствия продольной составляющей изгиба и ограничивает желаемый контур поверхности стекла вокруг периферии листов G стекла, а также желаемые контуры центральной области листов G стекла. В зависимости от сложности формы, придаваемой листам G стекла, подлежащим формованию, зажимная грань 100 может также обуславливать S-образную составляющую изгиба в проекции в направлении длины лера для обеспечения соответствия с желаемой поперечной составляющей изгиба.

Зажимная грань 100 может быть покрыта одним или более слоями термостойкой ткани 102, которая не оставляет отметин на горячих листах G стекла во время операции гибки под воздействием зажима. Не является ограничением в настоящем изобретении то, что в одном предпочтительном варианте выполнения зажимная поверхность 100 покрыта одним слоем стекловолокнистой прессовой ткани № S-1NS7L90062301, промышленные поставки которой осуществляет фирма Glass Tech, Перрисбург, штат Огайо, США, покрытой одним слоем прессовой ткани № KN/C3 трикотажного переплетения из нержавеющей стали, промышленные поставки которой осуществляет фирма Bekaert Fibre Technologies, Мариэтта, штат Джорджия, США.

В предпочтительном варианте выполнения изобретения, показанном на фиг.2, верхняя технологическая форма 98 подвешена на станции 26 гибки под воздействием зажима с опорной плиты 104 посредством цепей 106, а для зажима листов G стекла используется собственный вес технологической формы, что поясняется ниже. Технологическая форма 98 расположена так, что ее геометрический центр, в основном, вертикально выровнен с геометрическим центром контурной технологической формы 44, когда салазки 38 расположены внутри станции 26 формования. Для позиционирования верхней технологической формы 98 относительно контурной технологической формы 44 во время операции формования под воздействием зажима используются выравнивающие пальцы или другой хорошо известный тип ориентирующих приспособлений, как известно в данной области техники. Плита 104 установлена на устройство 108, выполненное в виде поршня, который предназначен для перемещения верхней технологической формы 98 между поднятым положением, в котором верхняя технологическая форма 98 и нижняя технологическая форма 44 отведены друг от друга, и нижним положением, в котором верхняя технологическая форма 98 и нижняя технологическая форма 44 расположены рядом друг с другом и обеспечивают зажим листов G стекла между собой. Это не является ограничением в данном варианте выполнения; устройство 108 для возвратно-поступательного перемещения верхней технологической формы, выполненное в виде поршня, также можно использовать для приложения положительного направленного вниз усилия к верхней зажимной технологической форме 98 таким образом, что зажим листов стекла осуществляется посредством совместного воздействия собственного веса технологической формы и дополнительного усилия, прикладываемого упомянутым поршнем.

В одном предпочтительном варианте выполнения изобретения пара листов G стекла криволинейного контура и с подходящим разделяющим материалом между ними расположена в, по существу, горизонтальной ориентации на формовочной направляющей 48 нижней контурной технологической формы 44, опирающейся на опорные элементы 38 в виде салазок в зоне 20 загрузки. Область в пределах формовочных направляющих 48 может быть открыта или между направляющими 48 может располагаться ткань 75, как отмечалось ранее. Опорные элементы 38 в виде салазок выровнены в поперечном направлении относительно продольной линии отсчета, проходящей через лер, путем расположения направляющих 40 упомянутых салазок на транспортной конструкции 36 в виде коротких валков лера. Опорные элементы 38 в виде салазок проходят через зону 22 нагревания лера, где расположены нагревательные элементы, чтобы обеспечить нужную картину нагревания как в направлении вдоль, так и в направлении поперек траектории движения для нижней технологической формы 44 через лер. Со временем технологическая форма 44 поступает через лер на станцию 26 гибки под воздействием зажима (поддерживаемую в диапазоне температур окружающей среды, составляющем от 1080°F до 1150°F (от 582°С до 621°С), листы G стекла нагреты до их температуры деформации (в типичном случае составляющей от 1070°F до 1125°F (от 577°С до 607°С) и прогнуты под воздействием силы тяжести до достижения предварительной конфигурации, при которой периферия листов G стекла, в основном, соответствует контурам возвышения поверхности 50 направляющих. В варианте выполнения изобретения, в котором технологическая форма 44 выполнена в виде шарнирно сочленяемой технологической формы, а концевые секции крыльев технологической формы будут повернуты вверх к тому моменту, когда технологическая форма 44 поступит на станцию 26 гибки под воздействием зажима.

Во время прохождения контурной технологической формы 44 из зоны 20 загрузки на станцию 26 гибки эта форма может утратить надлежащее выравнивание в ориентации относительно продольной линии отсчета. Вместе с тем, поскольку листы стекла в общем случае имеют непрямоугольные контуры неодинаковой кривизны в плане и изогнуты до достижения усложненных форм, существенно, чтобы контурная технологическая форма 44 с предварительно сформованными листами G была ориентирована и выровнена ниже нижней зажимной грани 100 верхней технологической формы 98, когда они поступают на станцию 26 гибки под воздействием зажима. По прибытии на станцию 26 гибки под воздействием зажима происходит повторное позиционирование опорных салазок 38 с расположенной на них технологической формой 44, если это потребуется, для общего выравнивания геометрического центра контурной технологической формы 44 и предварительно сформованных листов G стекла ниже нижней зажимной грани 100, которая находится в поднятом положении. Для выравнивания опорных элементов 38 в виде салазок внутри станции 26 гибки под воздействием зажима, а также для надлежащего позиционирования контурной технологической формы 44 относительно верхней технологической формы 98, используются выравнивающие системы различных типов (не показаны), хорошо известные в данной области техники. Для гарантии того, что операция зажима не будет продолжаться, если опорные элементы 38 в виде салазок не окажутся надлежащим образом расположены и выровнены на станции 26 гибки под воздействием зажима, используются концевые выключатели (не показаны).

После того, как технологическая форма 44 с опирающимися на нее листами G стекла выровнена надлежащим образом, подъемные механизмы 90 перемещают подъемную раму 76 вверх и вводят ее в контакт с опорными элементами 38 в виде салазок. В этот момент кольцевой выступ 96 вводится в контакт с прокладочным узлом 72, уплотняя гибкий соединитель 94 с камерой 62 нижней контурной технологической формы 44. Перемещающие устройства 90 в виде подъемных механизмов продолжают подъем опорных элементов 38 в виде салазок, поднимая при этом упомянутые салазки с транспортной конструкции 36, образованной короткими валками по направлению к нижней зажимной грани 100 верхней технологической формы 98. Когда нижняя технологическая форма 44 поднимается, устройство 108 для возвратно-поступательного перемещения верхней технологической формы, выполненное в виде поршня, опускает верхнюю технологическую форму 98. Когда нижняя технологическая форма 44 приближается к верхней технологической форме 98, выравнивающие пальцы или другие эквивалентные приспособления, которые известны в данной области техники, ориентируют подвешенную верхнюю технологическую форму 98 в соответствии с нижней технологической формой 44, так что их геометрические центры выравниваются. Нижняя технологическая форма 44 и верхняя технологическая форма 98 продолжают движение друг относительно друга до тех пор, пока, по меньшей мере, периферийный участок листов G стекла не окажется зажатым между формовочной направляющей 48 и соответствующим участком зажимной грани 100 верхней технологической формы 98, вследствие чего периферии листов G стекла придается требуемая конфигурация возвышения и образуется уплотнение с камерой 62 по периферийному краю листа стекла. Следует признать, что ткань 75 на нижней технологической форме 44 и ткань 102 на верхней технологической форме 98 обеспечат некоторое движение скольжения листов G стекла во время формования; в частности, это движение будет происходить по периферии листов G стекла, которые оказываются зажатыми между формовочной направляющей 48 и соответствующим участком верхней технологической формы 98.

После образования уплотнения по периферии листов G стекла включают вентиляторы, чтобы направить нагретый воздух с помощью воздуховодов в камеру 62 и установить в ней некоторое статическое давление. Это давление предназначено для принудительного перемещения тех центральных участков листа G стекла, которые не вступили в контакт с нижней технологической формой, к зажимной грани 100 верхней технологической формы 98. В результате листы G стекла соответствуют контуру зажимной грани 100, хотя она и не находится в физическом контакте с основными участками обращенной вниз основной поверхности листов стекла, что исключает появление отметин на нижней поверхности стекла в центральной части листов стекла. Величину давления внутри камеры 62 можно регулировать, чтобы обеспечить желаемое статическое давление. Максимальное давление, устанавливаемое внутри камеры 62, определяется количеством и габаритами вентиляторов, весом верхней технологической формы 98 и величиной дополнительной нагрузки, прикладываемой к верхней технологической форме 98. Более конкретно, в одном предпочтительном варианте выполнения настоящего изобретения, в котором дополнительная нагрузка к верхней технологической форме 98 не прикладывается, статическое давление поддерживают ниже уровня, который обусловил бы подъем листов G стекла и верхней технологической формы 98 с формовочных направляющих 48 и устранение периферийного уплотнения. Очевидно, что внутри камеры 62 возможно приложить большее давление, если исполнительный элемент, например, поршень 112, выступающий из плиты 104 или некоторой другой блокирующей конструкции, выполнен с возможностью приведения в действие для предотвращения подъема верхней технологической формы 98 с нижней технологической формы 44 во время нагнетания давления в камере 62. Кроме того, за счет приложения еще большего давления к верхней технологической форме 98 посредством устройства 108 и/или 112, выполненного в виде поршня, уровень давления внутри камеры можно еще больше увеличить. В одном предпочтительном варианте выполнения изобретения статическое давление, устанавливаемое внутри камеры 62, не превышает 1,5 фунта-силы на квадратный дюйм (фн-с/кв.д) (10,34 кПа), например, не превышает 1 фн-с/кв.д (6,89 кПа) или не превышает 0,75 фн-с/кв.д (5,17 кПа). Для удержания нижней технологической формы 44 в нужном положении и поддержания давления внутри камеры 62 включают таймер (не показан), чтобы гарантировать формирование требуемой криволинейной конфигурации. Этот таймер также управляет началом возврата нижней технологической формы 44, подъемной рамы 76 и подъемной балки 86 в их опущенное положение.

Во время операции зажима, когда листы G стекла отклоняются вверх по направлению к верхней зажимной грани 100, воздух между листами G стекла и верхней технологической формой 98 должен иметь путь для выхода изнутри пространства между этой технологической формой и листами. В одном предпочтительном варианте выполнения изобретения воздух движется в поперечном направлении сквозь ткань 102. В другом предпочтительном варианте выполнения в зажимной грани 100 верхней технологической формы 98 выполнен ряд сквозных отверстий 110, обеспечивающий воздуху отходной путь во время зажима и формования. Эти отверстия 110 также могут быть использованы для того чтобы способствовать отделению листов G стекла от зажимной грани 100, когда верхняя и нижняя технологические формы отводятся друг от друга после операции гибки под воздействием зажима, путем создания пути, по которому воздух может попасть в пространство между формами. Более конкретно, во время операции зажима листы G стекла зажаты у зажимной грани 100 верхней технологической формы 98. После зажима между листами G стекла и зажимной поверхностью 100 технологической формы 98 создают вакуум. Отверстия 110 обеспечивают возможность поступления воздуха в пространство между листами G стекла и зажимной грани 100 верхней технологической формы, чтобы устранить любой вакуум, который может быть создан. Если это желательно, можно пропускать сжатый воздух через упомянутые отверстия, чтобы устранить вакуум и "сдуть" листы стекла с ткани 102, покрывающей зажимную поверхность 100, после формования. Это предпочтительно в случае, когда верхняя основная поверхность листов G стекла, контактирующая с тканью 102, имеет границу, проведенную керамической краской, или другой декоративный рисунок, а краска имеет тенденцию прилипать к ткани 102. Воздух, продуваемый сквозь отверстия 110, способствует отделению листов G стекла от ткани 102.

Отверстия 110 выполн