Способ очистки (мет)акриловой кислоты

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу очистки (мет)акриловой кислоты, включающему стадии: перегонки жидкости, содержащей сырец (мет)акриловой кислоты, которая представляет собой акриловую кислоту или метакриловую кислоту, в присутствии одного или нескольких ингибиторов полимеризации, выбранных из группы, состоящей из производного фенола, производного фенотиазина, (мет)акрилата меди и дитиокарбамата меди, с целью получения конденсата (мет)акриловой кислоты, содержащего (мет)акриловую кислоту с чистотой 90% или более; добавления в конденсат ингибитора полимеризации, включающего производное фенола; и подачи кислородсодержащего газа, который содержит кислород, в конденсат (мет)акриловой кислоты в резервуаре для сбора флегмы, где накапливается конденсат (мет)акриловой кислоты, где кислородсодержащий газ подают в конденсат в резервуаре для сбора флегмы с использованием устройства для инжекции в жидкость, в виде пузырьков, каждый из которых имеет небольшой размер, и подающего патрубка для введения кислородсодержащего газа в устройство для инжекции в жидкость, где соотношение (нм3/тн) между подачей кислорода в кислородсодержащем газе и потоком конденсата, подаваемого в резервуар для сбора флегмы, при 0°С, 1 атм удовлетворяет соотношению, продемонстрированному в следующем уравнении 0,004≤А/В≤1,0, где «А» обозначает подачу О2 (нм3/час), «В» обозначает поток (тн/час) конденсата, подаваемого в резервуар для сбора флегмы, а символ «н» в «нм3/час» указывает на значение при нормальных условиях (0°С, 1 атм: нормальные условия). Способ получения (мет)акриловой кислоты высокой степени чистоты является эффективным, т.к. в процессе получения (мет)акриловой кислоты высокой степени чистоты предотвращается образование полимеров (мет)акриловой кислоты в полученном конденсате. 11 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу очистки (мет)акриловой кислоты, в частности к способу очистки методом перегонки (мет)акриловой кислоты, полученной по способу газофазного каталитического окисления.

Уровень техники

Способ получения (мет)акриловой кислоты может включать гидролиз соответствующего нитрильного производного, однако в настоящее время способ получения (мет)акриловой кислоты в основном включает газофазное каталитическое окисление соответствующего углеводорода, в частности пропилена или изобутилена. Недавно был также изучен способ газофазного каталитического окисления с использованием, взамен олефина, соответствующего алкана, который в качестве исходного сырья значительно дешевле.

При производстве (мет)акриловой кислоты по способу газофазного каталитического окисления получаемый после проведении реакции газ, содержащий полученную (мет)акриловую кислоту, вводят в контакт с поглощающим растворителем, таким как вода, с целью извлечения содержащейся в газе (мет)акриловой кислоты в виде раствора (мет)акриловой кислоты. Раствор, помимо (мет)акриловой кислоты, содержит различные примеси, образующиеся в качестве побочных продуктов при газофазном каталитическом окислении в процессе производства акриловой кислоты, и включает карбоновые кислоты, такие как муравьиная кислота, уксусная кислота, малеиновая кислота и малеиновый ангидрид; альдегиды, такие как акролеин, фурфурол и бензальдегид; и ацетон.

Было предложено множество способов извлечения очищенной (мет)акриловой кислоты из раствора (мет)акриловой кислоты, и в основном применяемый способ включает: удаление поглощающего растворителя и части примесей из раствора (мет)акриловой кислоты на стадии предварительной очистки с целью получения сырца (мет)акриловой кислоты, состоящего в основном из (мет)акриловой кислоты, ее димера и других тяжелых компонентов; и очистку сырца (мет)акриловой кислоты на стадии очистки с целью получения продукта требуемого качества.

Спрос на акриловую кислоту в последнее время значительно вырос, например, в связи с ее использованием в качестве сырья для получения полимерных суперабсорбентов, которые применяют в качестве одноразовых салфеток и т.п. и в пищевой промышленности. Для этих применений требуется акриловая кислота высокой степени чистоты. Использование сырца (мет)акриловой кислоты в качестве сырья для получения полимеров акриловой кислоты, применяемых в производстве полимерных суперабсорбентов и т.п., может вызвать проблемы, в том числе привести к замедлению реакции полимеризации, снижению степени полимеризации и окрашиванию продукта полимеризации.

По указанной причине в промышленности (мет)акриловую кислоту очищают перегонкой. Метод перегонки обычно применяют в качестве способа очистки сырца (мет)акриловой кислоты, получаемой газофазным каталитическим окислением. Однако (мет)акриловая кислота легко окисляется и манипуляции с ней вызывают проблемы.

Получение акриловой кислоты высокой степени чистоты, например, методом перегонки обычно сопряжено с проблемой полимеризации в дистилляционной колонне, работающей при высокой температуре. В связи с этим были предложены различные усовершенствования и улучшения, такие как:

1) применение определенного ингибитора полимеризации;

2) использование определенной концентрации и способа введения ингибитора полимеризации; и

3) задание режима работы дистилляционной колонны.

Способ получения акриловой кислоты высокой степени чистоты путем разделения и удаления примесей из сырца акриловой кислоты, получаемого по способу газофазного каталитического окисления, который известен как удобный способ получения акриловой кислоты, включает перегонку в присутствии, например, гидразинов (см., например, JP 49-030312 A и JP 58-037290 B). Кроме того, другой способ включает перегонку в присутствии гидразина и аммиака (см., например, JP 07-330659 A). Указанный способ предположительно эффективен для удаления малеиновых кислот. Известный способ непрерывного получения акриловой кислоты высокой степени чистоты путем предотвращения образования шлама в дистилляционной колонне включает использование сырца акриловой кислоты, концентрация малеиновых кислот в котором составляет 2000 ppm (м.д.) или меньше, в качестве сырья для получения акриловой кислоты высокой степени чистоты (см., например, JP 2001-316326А).

Кроме того, когда акриловую кислоту высокой степени чистоты перегоняют по указанному способу, то акриловая кислота проявляет тенденцию к полимеризации, которая протекает тем легче, чем выше чистота акриловой кислоты, и, таким образом, необходим промышленный способ получения акриловой кислоты высокой степени чистоты. В качестве подобного метода известный способ предотвращения полимеризации внутри дистилляционной колонны включает, например, подавление полимеризации легко полимеризующегося соединения за счет добавления дитиокарбамата меди (см., например, JP 07-228548 А). Кроме того, другой известный метод включает подачу воздуха (кислорода) в дистилляционную колонну на стадии перегонки с целью предотвращения полимеризации соединения, содержащего винильную группу, такого как акриловая кислота и т.п. (см., например, JP 2001-122909).

В итоге полимеризация (мет)акриловой кислоты в дистилляционной колонне подавляется, однако в процессе работы дистилляционной колонны возникают другие проблемы, связанные с полимеризацией. Указанные проблемы в процессе очистки (мет)акриловой кислоты следующие. (Мет)акриловая кислота высокой степени чистоты поступает в резервуар для сбора флегмы, где собирается конденсат (мет)акриловой кислоты, и здесь, несмотря на низкую температуру, которая поддерживается в резервуаре для сбора флегмы дистилляционной колонны, происходит образование продукта полимеризации (мет)акриловой кислоты, так что способный полимеризоваться продукт может вызвать остановку насоса, присоединенного к резервуару для сбора флегмы. Остановка насоса неизбежно приводит к остановке производства, поэтому необходим способ подавления образования продукта полимеризации.

Описание изобретения

Объектом настоящего изобретения является эффективный способ получения (мет)акриловой кислоты высокой степени чистоты за счет предотвращения образования продукта полимеризации (мет)акриловой кислоты в конденсате, полученном при производстве (мет)акриловой кислоты высокой степени путем перегонки.

В связи с этим авторы настоящего изобретения провели интенсивные исследования с целью разрешения обычных проблем, возникающих в процессе непрерывного производства акриловой кислоты высокой степени чистоты, и указанные исследования выявили следующее.

(1) Кислород (обычно воздух), подаваемый в дистилляционную колонну с целью предотвращения полимеризации акриловой кислоты, потребляется внутри колонны и не оказывает ингибирующего действия на жидкую акриловую кислоту в резервуаре для сбора флегмы.

(2) Поэтому был исследован способ увеличения подачи кислорода (обычно воздуха), подаваемого в колонну. Однако дистилляционная колонна работает при высокой температуре. Таким образом, если большой объем воздуха подают в дистилляционную колонну, то в дистилляционной колонне может образоваться способный детонировать газ. Таким образом подача кислорода не может быть увеличена.

(3) Кроме того, для снижения температуры внутри дистилляционной колонны с целью предотвращения полимеризации дистилляционная колонна для акриловой кислоты обычно работает в режиме вакуумной дистилляционной колонны. Поэтому простое увеличение количества воздуха приводит к увеличению потока газа в дистилляционной колонне, что для имеющейся дистилляционной колонны приводит к снижению эффективности производства вследствие превышения предела эффективности работы тарелок колонны и к увеличению расхода инертного газа (т.е. воздуха), который поступает в холодильник, расположенный в верхней части колонны; и приводит к снижению экономичности работы новой дистилляционной колонны вследствие увеличения диаметра дистилляционной колонны и увеличения площади поверхности теплообмена в холодильнике, расположенном в верхней части колонны.

Кроме того, авторы настоящего изобретения обнаружили легко реализуемый в промышленности и эффективный способ, который заключается в следующем.

(4) Новый вариант подачи кислорода (обычно воздуха) в жидкую акриловую кислоту в резервуаре для сбора флегмы может предотвратить образование продукта полимеризации и обеспечивает в течение длительного времени устойчивую работу насоса, присоединенного к резервуару для сбора флегмы.

Таким образом, настоящее изобретение относится к способу очистки (мет)акриловой кислоты, который включает следующие стадии: перегонка жидкости, содержащей сырец (мет)акриловой кислоты, которая представляет собой акриловую кислоту или метакриловую кислоту, с целью получения конденсата (мет)акриловой кислоты, содержащего (мет)акриловую кислоту с чистотой 90% или более; и подача кислородсодержащего газа, который, в частности, представляет собой кислород, в конденсат (мет)акриловой кислоты в резервуаре для сбора флегмы, в который поступает конденсат (мет)акриловой кислоты.

В настоящем изобретении (мет)акриловая кислота обозначает акриловую кислоту или метакриловую кислоту.

Краткое описание чертежей

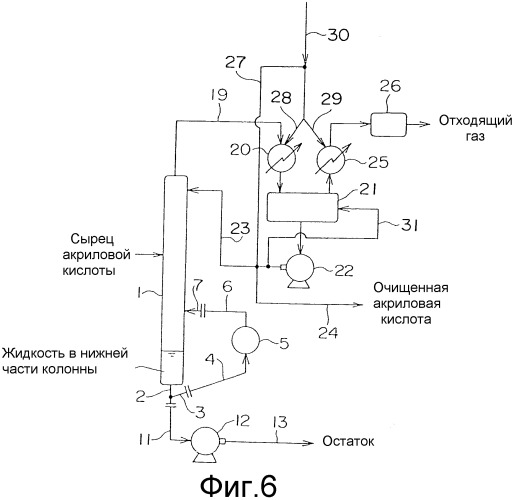

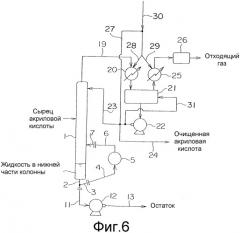

На Фиг.1 приведен разрез по вертикали, на котором показан пример резервуара для сбора флегмы, используемый в варианте конструкции по настоящему изобретению.

На Фиг.2 приведен разрез по вертикали, на котором показан другой пример резервуара для сбора флегмы, используемый в варианте конструкции по настоящему изобретению.

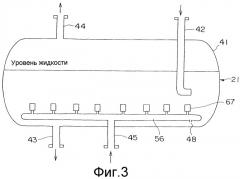

На Фиг.3 приведен разрез по вертикали, на котором показан еще один пример резервуара для сбора флегмы, используемый в варианте конструкции по настоящему изобретению.

На Фиг.4 приведен разрез по вертикали, на котором показан еще один пример резервуара для сбора флегмы, используемый в варианте конструкции по настоящему изобретению.

На Фиг.5 схематично представлена технологическая схема, на которой приведен пример перегонного аппарата для акриловой кислоты, который может быть использован в качестве варианта осуществления настоящего изобретения.

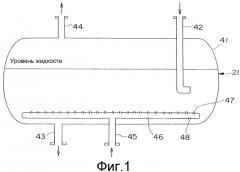

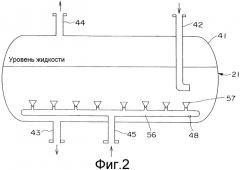

На Фиг.6 схематично представлена технологическая схема, на которой приведен другой пример перегонного аппарата для акриловой кислоты, который может быть использован в качестве варианта осуществления настоящего изобретения

Наилучший способ осуществления изобретения

Далее настоящее изобретение описывается более подробно.

Способ очистки (мет)акриловой кислоты по настоящему изобретению включает следующие стадии: перегонка жидкости, содержащей сырец (мет)акриловой кислоты, которая представляет собой акриловую кислоту или метакриловую кислоту с целью получения конденсата (мет)акриловой кислоты, содержащего (мет)акриловую кислоту с чистотой 90% или более (далее по тексту описания эта стадия может называться "стадией перегонки"); и подача кислородсодержащего газа, который представляет собой кислород, в конденсат (мет)акриловой кислоты в резервуаре для сбора флегмы, в который поступает конденсат (мет)акриловой кислоты (далее по тексту описания эта стадия может называться "стадией подачи кислорода").

Стадия перегонки специально не ограничивается, при условии, что на данной стадии можно получить конденсат (мет)акриловой кислоты с чистотой 90% или более, преимущественно 95% или более. Для проведения подобной стадии перегонки могут применяться известные методы, например описанные в разделе Уровень техники.

Жидкость, содержащая сырец (мет)акриловой кислоты, специально не ограничивается, при условии, что она представляет собой жидкость, содержащую акриловую или метакриловую кислоту. Примеры подобной жидкости, содержащей (мет)акриловую кислоту, включают саму (мет)акриловую кислоту, раствор (мет)акриловой кислоты в подходящем растворителе, таком как вода и органический растворитель. Жидкость, содержащую сырец (мет)акриловой кислоты, с точки зрения производительности и т.п. предпочтительно получают способом газофазного каталитического окисления. Жидкость, содержащую сырец (мет)акриловой кислоты, можно получить известными способами, например, приведенными в разделе "Уровень техники".

Способ перегонки, применяемый на стадии перегонки, специально не ограничивается, при условии, что он представляет собой способ перегонки, который позволяет получить конденсат (мет)акриловой кислоты с указанной выше чистотой из жидкости, содержащей (мет)акриловую кислоту. В указанном способе перегонки могут применяться различные методы перегонки, такие как простая перегонка и фракционная перегонка. Перегонка может быть перегонкой непрерывного или периодического типа. Жидкость, содержащую сырец (мет)акриловой кислоты, обычно с точки зрения производительности и т.п. предпочтительно перегоняют в дистилляционной колонне. Чистоту конденсата можно задавать в зависимости от различных условий, таких как используемая дистилляционная колонна, тип насадки, флегмовое число, температура перегонки и тип и количество добавки, которую вводят в жидкость, содержащую сырец (мет)акриловой кислоты.

На стадии перегонки жидкость, содержащую сырец (мет)акриловой кислоты, преимущественно перегоняют в присутствии известного ингибитора полимеризации или замедлителя полимеризации (далее по тексту описания называют просто "ингибитором полимеризации"), такого как производное фенола или производное фенотиазина, с целью предотвращения образования продукта полимеризации (мет)акриловой кислоты и с целью стабильного получения в течение длительного времени (мет)акриловой кислоты высокой степени чистоты.

Способ получения сырца (мет)акриловой кислоты высокой степени чистоты посредством производства сырца (мет)акриловой кислоты будет рассмотрен на примере акриловой кислоты. Способ получения сырца (мет)акриловой кислоты высокой степени чистоты посредством производства сырца (мет)акриловой кислоты включает следующие способы с (1) по (3).

(1) Способ включает стадию окисления с целью получения акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена и/или акролеина; стадию отбора с целью извлечения акриловой кислоты в виде водного раствора акриловой кислоты путем контактирования с водой газа, содержащего акриловую кислоту, которая образовалась на стадии окисления; стадию экстракции с целью экстракции акриловой кислоты, при этом используют подходящий экстрагирующий растворитель из водного раствора акриловой кислоты, полученного на стадии отбора; стадию разделения с целью выделения акриловой кислоты и растворителя из полученной при экстракции жидкости; стадию удаления низкокипящих компонентов с целью удаления низкокипящих компонентов из выделенной акриловой кислоты; стадию очистки с целью очистки жидкости, содержащей акриловую кислоту, из которой удалены низкокипящие компоненты, посредством перегонки и т.п.; стадию регенерации с целью возврата в производство ценных соединений путем направления в качестве исходного сырья высококипящей жидкости (жидких веществ с высокой температурой кипения), которая содержит аддукты Михаэля акриловой кислоты, выделенные на вышеприведенных стадиях, и ингибитор полимеризации, используемый на каждой стадии, в декомпозиционную реакторную колонну; и стадию рециклирования с целью возврата на повторный цикл извлеченных ценных соединений на любую из стадий после стадии отбора.

(2) Способ включает: стадию окисления с целью получения акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена и/или акролеина; стадию отбора с целью извлечения акриловой кислоты в виде водного раствора акриловой кислоты путем контактирования с водой газа, содержащего акриловую кислоту, которая образовалась на стадии окисления; стадию азеотропного разделения с целью выделения сырца акриловой кислоты из нижней части колонны для азеотропного разделения путем перегонки водного раствора акриловой кислоты, полученного на стадии отбора в колонне для азеотропного разделения в присутствии азеотропного растворителя; стадию отделения уксусной кислоты с целью удаления уксусной кислоты из выделенной акриловой кислоты; стадию очистки с целью удаления высококипящих примесей; стадию регенерации с целью возврата в производство ценных соединений путем направления в качестве исходного сырья высококипящей жидкости, которая содержит аддукты Михаэля акриловой кислоты, выделенные на вышеприведенных стадиях, и ингибитор полимеризации, используемый на каждой стадии, в декомпозиционную реакторную колонну; и стадию рециклирования с целью возврата на повторный цикл извлеченных ценных соединений на любую из стадий после стадии отбора.

(3) Способ включает стадию окисления с целью получения акриловой кислоты посредством газофазного каталитического окисления пропана, пропилена и/или акролеина; стадию отбора/разделения с целью извлечения акриловой кислоты в виде раствора акриловой кислоты в органическом растворителе путем контактирования с органическим растворителем газа, содержащего акриловую кислоту, которая образовалась на стадии окисления, при одновременном удалении воды, уксусной кислоты и т.п.; стадию разделения с целью выделения акриловой кислоты из раствора акриловой кислоты в органическом растворителе; стадию регенерации с целью возврата в производство ценных соединений путем направления в качестве исходного сырья высококипящей жидкости, которая содержит ингибитор полимеризации и органический растворитель, применяемый на каждой из стадий, и аддукты Михаэля акриловой кислоты, выделенные на вышеприведенных стадиях, в декомпозиционную реакторную колонну; стадию рециклирования с целью возврата на повторный цикл извлеченных ценных соединений на любую из стадий после стадии отбора; и стадию очистки растворителя с целью очистки части или всего количества извлеченного органического растворителя.

Сырец акриловой кислоты, который используют в качестве исходного сырья для получения акриловой кислоты высокой степени чистоты на заводе по производству акриловой кислоты, обычно представляет собой жидкость, которую получают после удаления низкокипящих компонентов. Примеры примесей включают присутствующие в небольшом количестве остаточные низкокипящие примеси, такие как вода, фурфурол, бензальдегид и уксусная кислота; и высококипящие примеси, такие как димер (мет)акриловой кислоты, тример (мет)акриловой кислоты, малеиновый ангидрид, β-гидроксипропионовая кислота и β-алкоксипропионовая кислота. Путем перегонки жидкости с помощью дистилляционной колоны в верхней части колонны может быть получена акриловая кислота с чистотой 90% или более. Кроме того, конденсат (мет)акриловой кислоты может быть получен непосредственно путем регенерации ценных соединений на стадии регенерации.

Способ по настоящему изобретению может быть использован для получения метакриловой кислоты точно так же, как и для получения акриловой кислоты. В том случае, когда настоящее изобретение используют для получения метакриловой кислоты, то сырец метакриловой кислоты получают газофазным каталитическим окислением изобутилена и/или трет-бутилового спирта, при этом в сырце метакриловой кислоты в виде примесей содержатся, например, цитраконовые кислоты вместе с альдегидами, кетонами и малеиновыми кислотами, а также сырец акриловой кислоты.

Жидкость в верхней части колонны, полученная при перегонке жидкости, содержащей сырец (мет)акриловой кислоты, обычно включает в виде следовых примесей карбоновые кислоты, такие как малеиновые кислоты и уксусная кислота, альдегиды, такие как фурфурол и бензальдегид, и воду. Поэтому, с целью получения более чистой акриловой кислоты, предпочтительно проводят дополнительную стадию (удаление примесей (описывают ниже) путем добавления гидразинов или меркаптанов).

В том случае, когда очищенный продукт применяют в качестве акриловой кислоты высокой степени чистоты, например, с целью удаления примесей, которые не могут быть удалены экономичными способами путем разделения перегонкой, то к жидкости, содержащей сырец акриловой кислоты, добавляют реагент, способный взаимодействовать с подобными примесями с образованием соединения, которое может быть отделено путем перегонки; а затем жидкость, содержащую сырец акриловой кислоты, направляют в дистилляционную колонну. Удаление альдегидного компонента путем взаимодействия (мет)акриловой кислоты, содержащей альдегидный компонент, с помощью реагента для удаления альдегида, раскрывается в JP 2001-058970A или JP 2001-213839 А, и указанный метод может быть применен в настоящем изобретении.

С целью отделения примесей при перегонке, жидкость, содержащая сырец (мет)акриловой кислоты, дополнительно включает производное гидразина. Примеры производных гидразина включают гидразин, гидразингидрат, фенилгидразин, сульфат гидразина и хлорид гидразина. Производное гидразина может применяться индивидуально или в виде смеси двух или большего количества производных гидразина. Соответствующее количество добавляемого производного гидразина выбирают в зависимости от количества удаляемых примесей и допустимой концентрации примесей в акриловой кислоте высокой степени чистоты, получаемой после перегонки.

Производное гидразина предпочтительно непосредственно добавляют в жидкость, содержащую сырец (мет)акриловой кислоты. Количество добавляемого производного гидразина обычно составляет (0,1-2)-кратный мольный избыток, предпочтительно (0,5-2)-кратный мольный избыток, еще более предпочтительно (0,5-1)-кратный мольный избыток по отношению к общему количеству альдегидов, таких как фурфурол и бензальдегид, и малеиновых кислот в жидкости, содержащей сырец (мет)акриловой кислоты.

Способ введения производного гидразина в жидкость, содержащую сырец (мет)акриловой кислоты, специально не ограничивается, при условии, что производное гидразина и подлежащие удалению примеси могут взаимодействовать друг с другом.

В настоящем изобретении очистку путем перегонки предпочтительно проводят после того, как производное гидразина добавлено в жидкость, содержащую сырец (мет)акриловой кислоты, перед ее загрузкой в дистилляционную колонну; и после того, как дают примесям, таким как малеиновые кислоты, имеющимся в жидкости, содержащей сырец (мет)акриловой кислоты, прореагировать с производным гидразина. Взаимодействие между производным гидразина и примесями преимущественно проводят в реакторе, который способен обеспечить требуемую температуру и время контактирования. Примеры реактора могут включать реактор, снабженный мешалкой, и трубчатый реактор. Температура реакции предпочтительно должна быть как можно ниже, и ее выбирают в интервале от температуры плавления акриловой кислоты или выше и до температуры 50°С или ниже. Время реакции преимущественно составляет 10 мин или больше, а время контактирования обычно составляет от приблизительно 30 мин до 3 час.

Реакцию между производным гидразина и примесями можно осуществить в дистилляционной колонне. В этом случае предпочтительное время контактирования, продолжающееся от добавления производного гидразина к сырцу производного (мет)акриловой кислоты до отбора очищенной (мет)акриловой кислоты в виде дистиллята из верхней части дистилляционной колонны, составляет от 10 мин до 5 час, более предпочтительно от 20 мин до 3 час. Короткое время контактирования может оказаться недостаточным для эффективного протекания реакции между производным гидразина и примесями. Слишком большое время контактирования может привести к увеличению примесей вследствие протекания реакции разложения продукта реакции. Таким образом, время контактирования выбирают из указанного выше диапазона.

Подлежащие удалению примеси, такие как малеиновые кислоты, удаляют из сырца (мет)акриловой кислоты с помощью производного гидразина, которое добавляют при дистилляционной обработке.

С целью отделения примесей с помощью перегонки, жидкость, содержащая сырец (мет)акриловой кислоты, предпочтительно дополнительно включает меркаптаны. Примеры меркаптанов включают н-бутилмеркаптан, н-октилмеркаптан и н-додецилмеркаптан. Согласно настоящему изобретению меркаптаны могут применяться индивидуально или в виде смеси двух или большего количества меркаптанов.

В том случае, когда используют меркаптаны, производное альдегида из жидкости, содержащей сырец (мет)акриловой кислоты, может быть удалено пропусканием жидкости, содержащей сырец (мет)акриловой кислоты с добавленными меркаптанами, через колонку со смолой, заполненной катионообменной смолой на основе сульфоновой кислоты при температуре 20-90°C с величиной LHSV (часовой объемной скоростью жидкости), равной 0,1-10 час-1. Полученную жидкость загружают в дистилляционную колонну. Жидкость можно пропускать через колонку как в виде нисходящего, так и восходящего потока. Меркаптаны в качестве средств для удаления альдегидов обычно применяют в (1-8)-кратном мольном избытке по отношению к альдегидному компоненту.

Стадия подачи кислорода специально не ограничивается, при условии, что содержащий кислород газ может подаваться в конденсат (мет)акриловой кислоты в резервуаре для сбора флегмы, предназначенном для сбора конденсата (мет)акриловой кислоты. На указанной стадии подачи кислорода можно применять любой метод, включающий контактирование газа и жидкости в процессе подачи газа в жидкость.

Кислородсодержащий газ специально не ограничивается, при условии, что газ содержит кислород. Примеры подобного кислородсодержащего газа включают собственно кислород или воздух или смесь собственно кислорода и одного или нескольких газов, выбранных из следующих газов (1) -(4):

(1) азота

(2) отходящего газа после поведения процесса

(3) воздуха (за исключением случая, когда воздух является единственным газом)

(4) диоксида углерода.

Отходящий газ после проведения процесса, применяемый по настоящему изобретению, представляет собой газ, который удаляют после проведения вышеуказанного процесса получения акриловой кислоты, или газ, который получают с предприятия по производству акрилатов, расположенного по соседству с предприятием по производству акриловой кислоты, или т.п., и он представляет собой газовый компонент, который не оказывает действие на последующее использование акриловой кислоты высокой степени чистоты по настоящему изобретению. Отходящий газ после проведения процесса может представлять собой газовый компонент, содержащий вещества или соединения, которые не оказывают влияние на качество (мет)акриловой кислоты высокой степени чистоты, получаемой по настоящему изобретению, или газовый компонент, который содержит компонент в количестве, не оказывающем влияние на качество. Конкретные примеры отходящего газа после проведения процесса включают "воду" и "уксусную кислоту".

Содержание кислорода в кислородсодержащем газе специально не ограничивается, при условии, что детонирующий газ в условиях работы резервуара для сбора флегмы не образуется, но преимущественно оно составляет в интервале от 5 до 30% об. Наиболее пригодным кислородсодержащим газом является воздух.

Подача кислородсодержащего газа зависит от размера резервуара для сбора флегмы и времени нахождения конденсата (мет)акриловой кислоты в резервуаре для сбора флегмы. Однако отношение (нм3/т) источника кислорода в кислородсодержащем газе к потоку конденсата, поступающему в резервуар для сбора флегмы, при нормальных условиях (0°С, 1 атм) предпочтительно удовлетворяет соотношению, указанному в следующем уравнении:

0,004≤А/В≤1,0

(где А обозначает подачу кислорода (норм. м3/час), а В обозначает поток (т/час) конденсата в резервуар для сбора флегмы). Символы "норм." в "норм. м3/час" указывает на нормальные условия (0°С, 1 атм; нормальные условия).

Кроме того, в настоящем изобретении для подавления образования продукта полимеризации в процессе производства или очистки, как указано выше, может применяться ингибитор полимеризации (ингибитор полимеризации и/или замедлитель полимеризации). В качестве ингибитора полимеризации может применяться известный ингибитор полимеризации и/или замедлитель полимеризации, а конкретные его примеры включают медьсодержащее соединение, такое как (мет)акрилат меди или дитиокарбамат меди, производное фенола и производное фенотиазина. Ингибитор полимеризации может применяться индивидуально или в виде смеси нескольких ингибиторов полимеризации. Ингибитор полимеризации может добавляться в жидкость, содержащую сырец (мет)акриловой кислоты, или в конденсат (мет)акриловой кислоты. И тот и другой способ удобен для предотвращения образования продукта полимеризации (мет)акриловой кислоты.

Примеры производного фенола, применяемого по настоящему изобретению, включают гидрохинон, метохинон (метоксигидрохинон), пирогаллол, пирокатехин, резорцин, фенол и крезол. Производное фенола может применяться индивидуально или в смеси двух или большего количества производных фенола. Количество добавляемого производного фенола составляет от 0 до 800 ч/млн, предпочтительно от 50 до 600 ч/млн по отношению к массе жидкости, содержащей сырец (мет)акриловой кислоты, которую загружают в дистилляционную колонну. Кроме того, количество добавляемого производного фенола составляет от 0 до 500 ч/млн, предпочтительно от 1 до 300 ч/млн по отношению к массе конденсата (мет)акриловой кислоты, поступающего в резервуар для сбора флегмы. Небольшое добавляемое количество может привести к недостаточному эффекту подавления полимеризации. Слишком большое добавляемое количество не оказывает вредного действия на эффект подавления полимеризации, однако нежелательно по экономическим соображениям.

Примеры производного фенотиазина, используемого по настоящему изобретению, включает фенотиазин, бис-(α-метилбензил)фенотиазин, 3,7-диоктилфенотиазин и бис-(α-диметилбензил)фенотиазин. Производное фенотиазина может применяться индивидуально или в виде смеси двух или большего количества фенотиазинов. Количество добавляемого производного фенотиазина составляет от 0 до 400 ч/млн, предпочтительно от 50 до 300 ч/млн по отношению к массе (мет)акриловой кислоты, которую загружают в дистилляционную колонну. Кроме того, количество добавляемого производного фенотиазина составляет от 0 до 200 ч/млн, предпочтительно от 1 до 100 ч/млн по отношению к массе конденсата (мет)акриловой кислоты, поступающего в резервуар для сбора флегмы. Небольшое добавляемое количество может привести к недостаточному эффекту подавления полимеризации. Слишком большое добавляемое количество не оказывает вредного действия на эффект подавления полимеризации, но нежелательно по экономическим соображениям.

Примеры соединений на основе меди включают соединения меди, такие как хлорид меди, ацетат меди, карбонат меди, (мет)акрилат меди, диметилдитиокарбамат меди, диэтилдитиокарбамат меди или дибутилдитиокарбамат меди. Ингибитор полимеризации может применяться индивидуально или в виде смеси двух или нескольких ингибиторов полимеризации. Количество добавляемого ингибитора полимеризации специально не ограничивается, но предпочтительно составляет от приблизительно 1 до 1000 ч/млн.

Примеры дитиокарбамата меди, включают диалкилдитиокарбаматы меди, такие как диметилдитиокарбамат меди, диэтилдитиокарбамат меди, дипропилдитиокарбамат меди и дибутилдитиокарбамат меди; циклоалкилендитиокарбаматы меди, такие как этилендитиокарбамат меди, тетраметилендитиокарбамат меди, пентаметилендитиокарбамат меди и гексаметилендитиокарбамат меди; и циклоксидиалкилендитиокарбаматы меди, такие как оксидиэтилендитиокарбамат меди. Указанный дитиокарбамат меди может применяться индивидуально или в виде смеси двух или большего количества дитиокарбаматов меди.

Количество добавляемого дитиокарбамата меди составляет от 1 до 100 ч/млн, предпочтительно от 10 до 80 ч/млн по отношению к массе жидкости, содержащей (мет)акриловую кислоту, которую загружают в дистилляционную колонну. Кроме того, количество добавляемого дитиокарбамата меди составляет от 0 до 50 ч/млн, предпочтительно от 1 до 20 ч/млн по отношению к массе конденсата (мет)акриловой кислоты, поступающего в резервуар для сбора флегмы. Небольшое добавляемое количество может привести к недостаточному эффекту подавления полимеризации. Большое добавляемое количество нежелательно вследствие коррозии аппаратуры в нижней части дистилляционной колонны. В перегонной системе по настоящему изобретению дитиокарбамат меди предположительно оказывает более сильный эффект на подавление полимеризации в жидкости, находящейся в нижней части колонны, по сравнению с нисходящим потоком жидкости внутри дистилляционной колонны. Поэтому дитиокарбамат меди предпочтительно добавляют в жидкость, содержащую сырец (мет)акриловой кислоты, которую используют в качестве сырья, или в жидкость, находящуюся в нижней части дистилляционной колонны.

(Мет)акрилат меди, который применяют по настоящему изобретению, играет роль ингибитора полимеризации для (мет)акриловой кислоты аналогично дитиокарбамату меди. Сочетание (мет)акрилата меди и дитиокарбамата меди обеспечивает значительный эффект предотвращения полимеризации.

(Мет)акрилат меди можно получить растворением карбоната меди, хлорида меди или медной соли органической кислоты, гидроксида меди или порошка меди в (мет)акриловой кислоте. Хлорид меди нежелателен, поскольку колонну для перегонки (мет)акриловой кислоты обычно изготавливают из нержавеющей стали, и под влиянием хлорида меди может произойти коррозионное растрескивание. Конкретные примеры веществ, растворяемых в (мет)акриловой кислоте, с целью получения (мет)акрилата меди, который применяют по настоящему изобретению, включают карбонат двухвалентной меди в качестве карбоната; формиат меди, ацетат меди или салицилат меди в качестве медной соли органической кислоты; и гидроксид одновалентной меди или гидроксид двухвалентной меди в качестве гидроксида. Кроме того, порошок меди можно непосредственно растворить в (мет)акриловой кислоте. Указанный (мет)акрилат меди можно использовать индивидуально или в смеси с двумя или большим количеством указанных солей меди.

(Мет)акрилат меди можно также получить растворением в растворителе, содержащем (мет)акриловую кислоту. Растворитель, который используют в этом случае, преимущественно представляет собой растворитель, температура кипения которого выше, чем температура кипения (мет)акриловой кислоты, с тем, чтобы предотвратить загрязнение растворителем (мет)акриловой кислоты высокой степени чистоты, которую получают в верхней части дистилляционной колонны. Конкретные примеры растворителя включают дифениловый эфир, о-фталаты, олеаты, адипаты, углеводороды, получаемые отгонкой из среднего масла и использующиеся в качестве теплоносителей масла с температурой кипения 170°С и выше. Растворитель может быть индивидуальным или представлять собой смесь двух или большего количества указанных растворителей.

В том случае, когда жидкость, содержащая сырец (мет)акриловой кислоты, которую используют в качестве исходного сырья для перегонки, содержит воду, то воду тоже можно использовать в качестве растворителя, температура кипения которого ниже, чем температура кипения (мет)акриловой кислоты. Содержание воды может быть установлено исходя из допустимого ее количества в (мет)акриловой кислоте высокой степени чистоты, которую необходимо получить, и требуемого для добавления количества медной соли (мет)акриловой кислоты. В том случае, когда в жидкости, содержащей сырец (мет)акриловой кислоты, воды нет, то можно добавить соответствующее количество воды. Однако в зависимости от требований к очищенному продукту может потребоваться дегидратация, так что воду надо добавлять осторожно.

Количество добавляемого (мет)акрилат меди составляет от 1 до 100 ч/млн, преимущественно от 5 до 80 ч/млн по отношен