Полимеры этилена и необязательно способных сополимеризоваться сложных эфиров, пленки, изготовленные с использованием таких полимеров, и способы растягивающейся упаковки в виде чехла с использованием таких пленок

Иллюстрации

Показать всеНастоящее изобретение относится к полимерам этилена и способных сополимеризоваться сложных эфиров, к пленкам, изготовленным с использованием таких полимеров. Описан полимер, включающий звенья, дериватизированные из этилена, обладающий: а) индексом расплава от 0,05 до 20 г/10 мин, определенным по стандарту ASTM-1238, условие Е; б) наличием по меньшей мере 10 на 1000 С-атомов короткоцепочечных ответвлений, содержащих по пять или меньше углеродных атомов, определенных 13С-ЯМР, и от 1 до 3 мольного % звеньев, дериватизированных из способного сополимеризоваться этиленовоненасыщенного сложного эфира, в) плотностью от 0,90 до 0,94 г/см, определенным по стандарту ASTM D1505, и г) временем релаксации, по меньшей мере 10 с, рассчитанным на основе определения скорости сдвига и вязкости при температуре 230°С, с использованием модели Кросса. Также описан способ свободнорадикальной полимеризации для получения указанного выше полимера, а также описана многослойная пленка, включающая основной слой с по меньшей мере 50 мас.% (в пересчете на общую массу полимеров в основном слое) полимера по одному из п.п.1-8, причем указанная пленка характеризуется упругим восстановлением после 100%-ного растяжения по меньшей мере 40% и обеспечивает нормализованное удерживающее усилие на предварительную вытяжку при 100-микрометровой толщине при 85%-ной вытяжке после начального растяжения на 100% по меньшей мере 20 Н/50 мм, где вышеупомянутое нормализованное удерживающее усилие определено по стандарту ASTM D5459, при а) растягивании образца пленки до 100% удлинения при скорости перемещения ползунка 1000 мм/мин, б) удерживании удлинения в течение 5 секунд, в) перемещении образца назад до 85%-ного удлинения, г) измерении груза в Н/50 мм после 60 секундного времени ожидания, д) расчет нормализованного удерживающего усилия осуществляют при измерении регулирования удерживающего усилия при том, что толщина пленки составляет 100 мкм. Технический результат - улучшение эксплуатационных свойств растягивающихся упаковочных пленок, улучшенный баланс между способностью растягиваться и удерживающим усилием. 3 н. и 23 з.п. ф-лы, 9 ил., 13 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к полимерам этилена и необязательно способных сополимеризоваться сложных эфиров, к пленкам, изготовленным с использованием таких полимеров, и к способу растягивающейся упаковки в виде чехла с использованием таких пленок. В одном варианте применения пленки могут быть использованы для упаковки объекта или группы объектов, обычно опирающихся на поддон или другую опорную платформу для хранения или транспортировки. Изобретение относится преимущественно к случаям, в которых полимер представляет собой сополимер этилена и способного сополимеризоваться сложного эфира, и к многослойным пленкам, где внешний слой предусматривают на одной или обеих сторонах сердцевинного слоя.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Понятие "растягивающийся чехол" относится к одной форме упаковочной системы, в которой пленочный рукав используют с целью формирования чехла для обвязывания и защиты изделий. В качестве изделий можно упомянуть единственный объект, такой как изделия светлой окраски (стиральная машина или холодильник), или электронные изделия. Эти изделия могут составлять группу объектов, таких как бутылки, мешки с грунтом, цементом, удобрениями, полимерными гранулами, или бетонные блоки, кирпичи, плитки, изоляционные материалы. Такой объект или объекты часто опираются на поддон или другую опорную платформу и называются в настоящем описании штабелированным грузом, что позволяет манипулировать с ним с помощью вилочного погрузчика. Пленочный рукав удобно изготавливать экструзией пленки с раздувкой, которая может включать соэкструзию, с получением из мундштука с кольцеобразным соплом рукава. С использованием экструзии пленки с раздувкой экструдированный рукав сглаживают для последующего применения без его продольного разрезания. Получение растягивающегося чехла основывается на упругом сжатии пленочного рукава вокруг объекта или группы объектов, которые должны быть упакованы, после того как растягивающее устройство создает растягивающее условие для рукава вокруг объекта или группы объектов, которые должны быть упакованы, с формированием чехла. Этот чехол защищает, удерживает штабелированный груз в группе против рассыпания, если необходимо, и защищает штабелированный груз от повреждения и воздействия факторов окружающей среды (влага) во время транспортировки и хранения. Чехол может быть герметизирован с одного конца для защиты и укрытия штабелированного груза сверху. По другому варианту чехол может быть открыт в верхней части, когда защита менее приоритетна.

Системы растягивающейся упаковки в виде чехла могут обеспечить некоторые преимущества перед другими формами упаковки штабелированных грузов, такими как усадочный чехол, когда усадку пленочного рукава осуществляют воздействием тепла, или обертывание с растяжением, когда плоскую пленку оборачивают вокруг объекта или группы объектов, которые должны быть упакованы. В усадочном чехле пленку, состоящую из высоко ориентированного полимера (часто ПЭНП с необязательным некоторым количеством ЛПЭНП), ориентируют при плавлении во время экструзии, и она дает усадку и загустевает после усадки вокруг и на штабелированном грузе. Теплом необходимо воздействовать для усадки пленки в положении, в котором она создает удерживающее усилие, которое удерживает груз в группе против рассыпания. Осуществление такого способа сопряжено с расходом значительной энергии, и применение тепла обуславливает недостаточную безопасность. Эта пленка является относительно толстой и жесткой, и на легкость растяжения перед тепловой усадкой рассчитывать не следует. Для обертывания с растяжением экструдируют более линейный полимер (часто линейный полиэтилен низкой плотности) ЛПЭНП с необязательным некоторым количеством ПЭОНП (этиленовый сополимер более низкой плотности, чем ЛПЭНП) с достижением требуемых характеристик растяжения. Для достижения на поверхности достаточной силы сцепления необходимо добавлять придающий клейкость полимер или другие компоненты. При наматывании пленка может проявлять прочное самосцепление (называют слипанием), и при разматывании пленки с высокой скоростью она может производить чрезмерный шум. Такая пленка относительно тонка и рассчитана на легкое растяжение до значительных уровней, превышающих 200%, при обертывании ее вокруг груза. Удерживающее усилие создается силой сжатия, оказываемой растянутой пленкой. Обертывание с растяжением осуществляют с использованием плоской, нерукавной пленки, и оно может создать неполную защиту против воздействия факторов окружающей среды.

Настоящее изобретение относится к сополимерам и многослойным пленкам, которые описаны с точки зрения их полезности для применения в качестве растягивающегося чехла. Однако эти полимеры и пленки могут обладать особенностями эксплуатационных свойств, которые обеспечивают полезность в других областях применения. Соответствующее применение может найти растягивающийся рукав для нанесения этикетки на бутылку или пленки сельскохозяйственного назначения при изготовлении пленки для силоса или оранжереи, или для применения при комплектовании с усадкой.

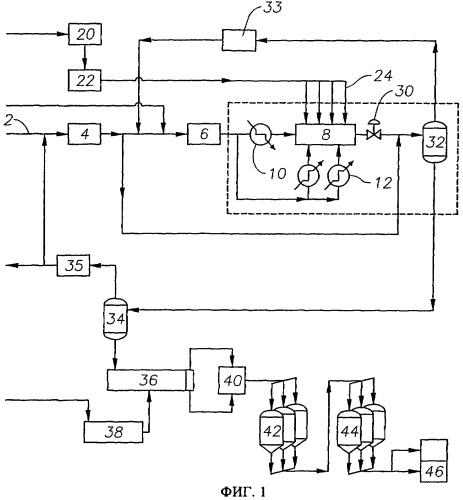

Применение пленочного рукава для упаковки объекта или группы объектов в машине для растягивающейся упаковки в виде чехла включает стадии, описанные в качестве примера в ЕР 0461667 для случая, когда герметизируют верх растягивающегося чехла.

На первой стадии (см. фиг.1 и 2 описания ЕР 0461667) выровненный пленочный рукав не сматывают в рулон, а открывают для посадки вокруг натяжного приспособления, которое может быть выполнено в форме рамы, как показано, или в форме четырехугольных устройств, как проиллюстрировано на фиг.6. На этой стадии верх рукава перед его отрезанием может быть термосварен с созданием перевернутого мешка. Натяжное приспособление может входить в этот перевернутый мешок снизу. Пленочный материал собирают вокруг натяжного приспособления опусканием роликов на каждом углу (не показаны). Пленку захватывают зажимом между натяжным приспособлением и роликами. Опускание роликов вызывает поперечное складывание пленки и собирание на натяжном приспособлении. Пленка и ролики проявляют достаточное трение для эффективного процесса собирания и опускания. Термосваривание верхнего конца рукава требует высокой клейкости в горячем состоянии и прочности уплотнения для того, чтобы выдержать последующее растяжение. Далее собранный, поперечно сложенный рукав расширяют натяжным приспособлением в поперечном направлении пленки, выходя за внешние размеры штабелированного груза. Это требует предопределенной упругости, которая допускает растяжение и последующую реверсию растяжения при релаксации (см. фиг.3 описания ЕР 0461667). Затем расширенное натяжное приспособление с поперечно растянутым пленочным рукавом проходит вниз над штабелированным грузом, не складывая, а освобождая пленку (см. фиг.4 описания ЕР 0461667). Это требует того, чтобы пленочный рукав в своем натянутом состоянии обладал умеренным коэффициентом трения относительно натяжного приспособления, который позволял бы ему легко высвобождаться от натяжного приспособления и одновременно с этим воздействовать на пленку достаточным усилием в продольном направлении для достижения умеренной степени растяжения в продольном направлении. После высвобождения нижней кромки пленочного чехла натяжное приспособление остается в расширенном состоянии и возвращается наверх в исходные положения за чехлом, герметизированным в верхней части, теперь сжатым вокруг штабелированного груза.

Для растягивающегося чехла предложены разные структуры пленочного рукава. В WO 00/37543 описана трехслойная пленка, изготовленная с использованием смеси полученного с помощью металлоцена пластомера (с.8, строки с 10 по 16) и превалирующего количества этилен(Э)-винилацетата (ВА) с высоким содержанием ВА в сердцевинном слое и поверхностных слоев из ЭВА с низким содержанием ВА, включающего SiO2 в качестве препятствующего слипанию модификатора трения. Понятие "пластомер" используют для обозначения сополимера этилена и α-олефинов низкой плотности. ЭВА полимеры, используемые согласно WO 00/37543, получают по способу высокого давления, обычно в автоклавном реакторе так, как это изложено, например, в ЕР 0099646. Эти полимеры обычно подразделяют на два типа, называемых в WO 00/37543 с низким содержанием ВА и высоким содержанием ВА.

Применение ЭВА с высоким содержанием ВА ограничивает силу сжатия пленочного чехла. Пленке свойственно проявление мягкости, она легко растягивается, но оказывает только ограниченное воздействие для возврата в свое состояние перед растягиванием. ЭВА с высоким содержанием ВА свойственна чувствительность к окружающему теплу, и удерживающее усилие пленки может оказаться ослабленным. Эти недостатки могут быть лишь частично компенсированы добавлением пластомера. Поверхностное трение, обусловленное внешними слоями ЭВА с низким содержанием ВА, обычно обладающими более широким молекулярно-массовым распределением, можно лишь нечетко регулировать большими количествами препятствующего слипанию вещества, которое оказывает негативное влияние на прозрачность и механические свойства.

В общем и целом пленка по WO 00/37543 обуславливает слабое удерживающее усилие при сжатии после того как ее растягивают до существенной степени при упаковке в растягивающийся чехол. Для достижения достаточного удерживающего усилия может оказаться необходимым увеличение толщины пленки. После растягивания и сжатия вокруг груза чехол может обладать низким сопротивлением прокалыванию, а после прокалывания - плохим сопротивлением распространению раздира, которое может легко спровоцировать рассыпание штабелированного груза. Полное растяжение может также привести к образованию волнистости, когда разные части пленки растягиваются по-разному, обуславливая появление более толстых и более тонких участков пленки. Более того, когда на штабелированный груз воздействуют более повышенные температуры, удерживающее усилие может ослабляться. Интервал регулирования коэффициента трения в конкретной машине для растягивающейся упаковки в виде чехла или с упаковочной целью может быть чрезмерно ограниченным и/или сопряженным с затруднениями при достижении без ущерба для других целевых свойств пленки. Многим способным растягиваться эластомерным полимерам присуща липкость. Если такой полимер выбирают для поверхностного слоя растягивающейся пленки чехла, то для того чтобы иметь возможность разгладить термосваренный верх чехла и плотно уложить вокруг штабелированного груза могут понадобиться высокие концентрации препятствующего слипанию вещества. Такие концентрации препятствующего слипанию вещества могут придать пленке непрозрачность и ухудшить механические и оптические свойства.

В US 6291038 описана термоусадочная пленка из ЭВА со средним содержанием ВА, включающая от 9 до 20 мас.% ВА, а также узким молекулярно-массовым распределением и высокой степенью короткоцепочечного разветвления.

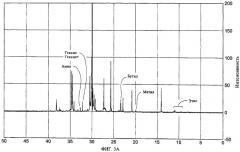

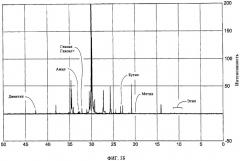

Используемое в настоящем описании понятие "короткоцепочечное разветвление" относится к алкильным ответвлениям, определяемым по методам 13С-ЯМР, и исключает ацетокси ответвления вследствие введения винилацетатного сомономера. Короткоцепочечное разветвление, как его определяют в отношении полимеров, полученных при свободнорадикальной полимеризации под высоким давлением, обусловлено главным образом механизмами цепной передачи по Рëделю (Roedel), которые приводят к образованию ответвлений этильного и бутильного типов, а также к некоторым более высоким концентрациям ответвлений. Другие короткоцепочечные ответвления обусловлены введением вдоль цепи α-олефинов, которые в общем оказывают эффект или проявляют способность к уменьшению молекулярной массы и получили название телогенов или регуляторов степени полимеризации. Применение пропиленового регулятора степени полимеризации приводит к образованию короткоцепочечных ответвлений метильного типа. Применение изобутилена также, по-видимому, приводит к образованию короткоцепочечных ответвлений метильного типа. С использованием методов ЯМР можно определить число углеродных атомов в короткоцепочечном ответвлении, а также число короткоцепочечных ответвлений соответствующих типов. В случае, когда ссылаются на 1000 атомов С в качестве основы для выражения количества КЦО или ДЦО, ссылка на 1000 атомов С во всех примерах, если не указано иное, относится ко всем углеродным атомам, включая углеродные атомы в ацетоксигруппах.

Фирма Atofina поставляет на рынок полимер ЭВА с низким содержанием ВА EVATANE (зарегистрированный товарный знак) 1005VN3, содержание ВА в котором составляет 3,5 мольного % (9,8 мас.%), а индекс расплава равен 0,33. Пленка обладает ограниченным короткоцепочечным разветвлением и коротким временем релаксации.

Соответственно, известные структуры пленок для растягивающейся упаковки в виде чехла ограничивают эксплуатационные свойства и экономические эффекты, которые могут быть достигнуты с помощью систем растягивающейся упаковки в виде чехла. Диапазон применений, в котором они могли бы успешно конкурировать с растягивающейся пленкой или усадочной чехольчатой упаковкой, может оказаться чрезмерно ограниченным.

Одним среди объектов изобретения является улучшение эксплуатационных свойств растягивающихся упаковочных пленок в виде чехла. Так, в частности, одним из объектов является достижение улучшенного баланса между способностью растягиваться и удерживающим усилием. Одним из объектов является возможность а) уменьшить массу пленки, необходимую для достижения данного удерживающего усилия при растягивающейся чехольчатой упаковке; б) улучшить регулирование трения и добиться более равномерного растяжения пленки для процесса растягивающейся упаковки в виде чехла и/или в) улучшить целостность и прозрачность упаковки, сопротивление прокалыванию и раздиру, и/или уменьшить релаксацию напряжений при повышенных температурах окружающей среды после завершения процесса растягивающейся упаковки в виде чехла.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Одним объектом изобретения является новый полимер на этиленовой основе, который можно использовать для улучшения эксплуатационных свойств растягивающейся пленки. Другим объектом изобретения является новая структура и композиция пленки, которую можно использовать для улучшения эксплуатационных свойств растягивающейся пленки. В объекте, относящемся к структуре пленки, новый этиленовый полимер можно использовать в качестве сердцевинного слоя. По другому варианту в структурном контексте пленки можно использовать сердцевинные слои даже разных составов, такие как из обычных ЭВА сополимеров. Каждый из этих объектов может вносить свою лепту в эксплуатационные свойства растягивающегося пленочного чехла; эти объекты совмещаются с превосходными эксплуатационными свойствами, достигаемыми сочетанием этих объектов.

По одному объекту предлагается полимер, включающий звенья, дериватизированные из этилена, причем упомянутый полимер характеризуется:

а) индексом расплава от 0,05 до 20 г/10 мин, как это определяют по стандарту ASTM-1238, условие Е;

б) наличием по меньшей мере 10 на 1000 атомов С короткоцепочечных ответвлений, содержащих по пять или меньше углеродных атомов, как это определяют 13С-ЯМР, и меньше 3,5 мольного % звеньев, дериватизированных из способного сополимеризоваться этиленовоненасыщенного сложного эфира;

в) плотностью от 0,90 до 0,94 г/см3, предпочтительно от 0,91 до 0,935 г/см3; преимущественно от 0,92 до 0,93 г/см3, как это определяют по стандарту ASTM В1505,и

г) временем релаксации, как изложено в настоящем описании, по меньшей мере 10 с.

Большинство из этих параметров в данной области техники известно хорошо. Время релаксации устанавливают реологическим путем, оно отражает время, необходимое для релаксации полимерных цепей после деформации в расплавленном состоянии. На него влияют такие аспекты полимерной структуры, как количество длинноцепочечных ответвлений, молекулярная масса и молекулярно-массовое распределение, и если время релаксации слишком велико, то во время растяжения в холодном состоянии полимер обычно преждевременно деформационно упрочняется. Более длительному времени релаксации способствует сбалансированная ориентация пленки в расплавленном состоянии во время экструзии пленки с раздувкой. Применение растяжения в поперечном направлении (ПпН) в дальнейшем обычно позволяет без разрыва осуществлять некоторое растяжение в продольном направлении (ПрН) с достижением, в дополнение к боковому удерживающему усилию, удерживающего усилия с верха до основания.

Предпочтительный полимер содержит по меньшей мере четыре, преимущественно пять КЦО на тысячу углеродных атомов, включающих по три или меньше углеродных атомов. В предпочтительном варианте время релаксации составляет по меньшей мере 11 и/или меньше 20, или меньше 15.

Полимер по изобретению может быть эффективно получен в процессе свободнорадикальной полимеризации, предпочтительно с применением трубчатого реактора. Дериватизированные из этилена звенья в целесообразном варианте образуют больше 85 мас.% полимера. Количество короткоцепочечных ответвлений, содержащих 5 или меньше углеродных атомов, в целесообразном варианте составляет меньше 30, предпочтительно меньше 20, на 1000 атомов С.

Способный сополимеризоваться этиленовоненасыщенный сложный эфир может отсутствовать, но в предпочтительном варианте полимер содержит от 1 до 3 мольных % звеньев, дериватизированных из способного сополимеризоваться этиленовоненасыщенного сложного эфира, и/или по меньшей мере 1 на 1000 атомов С длинноцепочечных ответвлений, содержащих по 6 или больше углеродных атомов, как это определяют 13С-ЯМР. Этиленовоненасыщенным сложным эфиром может служить этиленметакрилат и его более высокомолекулярные акрилатные аналоги, такие как этиленэтилакрилат, но в предпочтительном варианте - этиленвинилацетат. Если компонент ВА оказывается слишком высокомолекулярным сложным эфиром, то после растяжения полимер может недостаточно сжиматься для создания целевого удерживающего усилия. В целесообразном варианте полимер также характеризуется бимодальным молекулярно-массовым распределением, как это определяют по ДПП в ГПХ, и/или временем релаксации меньше 20 с. Бимодальность может проявляться в виде плеча на графике, демонстрирующем молекулярно-массовое распределение.

Хотя полимер может характеризоваться индексом расплава меньше 20 г/10 мин, предпочтительно меньше 15, а преимущественно меньше 10 г/10 мин, в предпочтительном варианте для экструзии пленки с раздувкой полимер характеризуется индексом расплава от 0,1 до 4 г/10 мин, предпочтительно меньше 2 г/10 мин, а преимущественно меньше 1 г/10 мин.

Согласно другому объекту изобретения полимер описывают с точки зрения особенностей способа, используемых при его получении, которые обуславливают его уникальные свойства. В этом предпочтительном аспекте объектом изобретения является полимер, включающий звенья, дериватизированные из этилена, который может быть получен свободнорадикальной полимеризацией с использованием регулятора степени полимеризации, предпочтительно пропилена, который внедряется в полимерную цепь как регулятор степени полимеризации с образованием полимера, характеризующегося индексом расплава от 0,05 до 20 г/10 мин, как это определяют по стандарту ASTM-D 1238, условие Е, а также наличием по меньшей мере 10 на 1000 атомов С короткоцепочечных ответвлений, содержащих по пять или меньше углеродных атомов, как это определяют 13С-ЯМР, и меньше 3,5 мольного % звеньев, дериватизированных из способного сополимеризоваться этиленовоненасыщенного сложного эфира.

Свободнорадикальную полимеризацию можно проводить в автоклаве с мешалкой, но в предпочтительном варианте ее проводят в трубчатом реакторе в обстоятельствах, способствующих образованию ДЦО в последующей части потока трубчатого реактора, и в предпочтительном варианте продукт обладает плотностью от 0,90 до 0,94 г/см3, более предпочтительно от 0,91 до 0,935 г/см3, преимущественно от 0,92 до 0,93 г/см3, как это определяют по стандарту ASTM D1505, и/или в предпочтительном варианте характеризуется временем релаксации, как оно представлено в настоящем описании, по меньшей мере 10 с. Образованию ДЦО может способствовать пониженная концентрация регулятора степени полимеризации и/или повышенная температура в последующей в технологической линии части трубчатого реактора. Особенности полимера по изобретению, которые обсуждались выше с точки зрения плотности, времени релаксации, содержания этиленовых звеньев, концентраций короткоцепочечных ответвлений, молекулярно-массового распределения и индекса расплава, можно в равной мере применить в отношении данного объекта изобретения.

Регулятор степени полимеризации в предпочтительном варианте выбирают с тем, чтобы добиться высокой склонности к внедрению. Следовательно, предпочтителен пропилен, и в предпочтительном варианте он составляет от 60 до 100% от общего содержания регулятора степени полимеризации. Однако в меньших количествах можно использовать другие регуляторы степени полимеризации (изобутилен, альдегиды).

В более широком смысле способ получения полимера может представлять собой способ свободнорадикальной полимеризации, включающий подачу этилена и способного сополимеризоваться этиленовоненасыщенного сложного эфира, а также пропилена как регулятора степени полимеризации в условиях, способствующих образованию короткоцепочечных ответвлений за счет цепной передачи и внедрения пропилена с получением полимера, характеризующегося индексом расплава от 0,05 до 20 г/10 мин, как это определяют по стандарту ASTM-D 1238, условие Е, и необязательно наличием меньше 3,5 мольного % звеньев, дериватизированных из способного сополимеризоваться этиленовоненасыщенного сложного эфира. Условия полимеризации могут быть приспособлены для достижения необязательных и предпочтительных особенностей полимера, описанных ранее.

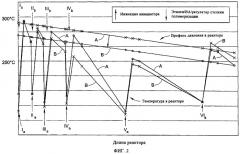

В предпочтительном варианте полимеризацию проводят в трубчатом реакторе под давлением от 2200 до 2700 бар и при температуре от 180 до 330°С с многократной инжекцией исходного материала и инициатора, но с уменьшенной или отсутствием инжекции мономера и с необязательно уменьшенной и/или отсутствием или с уменьшенной инжекцией регулятора степени полимеризации в последующей реакционной зоне. Конечный температурный пик в последующей реакционной зоне с уменьшенной или отсутствием инжекции мономера может превышать температурный пик по меньшей мере двух температурных пиков в двух реакционных зонах, предшествующих конечной реакционной зоне. Конечный температурный пик в последующей реакционной зоне с уменьшенной или отсутствием инжекции мономера может превышать температурный пик по меньшей мере одного температурного пика в предшествующей ей реакционной зоне, в которую инжектируют мономер.

Полимер по изобретению можно использовать для растягивающейся упаковки в виде чехла формованием из полимера пленки, которая может обладать однослойной или многослойной структурой, способной растягиваться в ПпН по меньшей мере на 100% и гарантировать удерживание этой пленки вокруг груза последующим упругим восстановлением. Соответствующим образом выбирают структуру пленки.

Предпочтительная пленка обладает основным слоем с по меньшей мере 50 мас.% (в пересчете на общую массу полимеров в основном слое) полимера с любой одной или несколькими особенностями, описанными ранее, причем указанная пленка характеризуется упругим восстановлением после 100%-ного растяжения по меньшей мере 40% и обеспечивает нормализованное удерживающее усилие на предварительную вытяжку при 100-микрометровой толщине при 85%-ном растяжении после 100%-ного начального растяжения по меньшей мере 20 Н/50 мм со скоростью деформирования меньше 10% от первоначальной длины в секунду.

При промышленном использовании важное значение имеют поведение и эксплуатационные свойства пленки, когда переработку осуществляют со скоростями, практически применяемыми в промышленности, обычно более высокими, чем те, к которым прибегают на лабораторном оборудовании. Приемлемая одно- или многослойная структура может обеспечивать такие эксплуатационные свойства также при более высоких скоростях деформации, таких как те, которые превышают 12% от первоначальной длины в секунду. Такую пленку можно использовать с целью свести к минимуму количество пленочного материала, необходимого для того, чтобы создать достаточное удерживающее усилие, а также оптимизировать поведение пленки во время растяжения и после сжатия вокруг груза на линии растягивающейся упаковки в виде чехла с уменьшенным риском раздира или прокалывания.

Интерес представляют также свойства при растягивающем напряжении, когда во время растягивающейся упаковки в виде чехла пленку растягивают в условиях комнатных температур. Обычно на графике вытягивания или растяжения в зависимости от прилагаемого усилия начальный угол наклона оказывается самым крутым. Информацию можно получить по секущему модулю. В предпочтительном варианте секущий модуль нерастянутой пленки меньше 120 МПа. Прочность на раздир по Элмендорфу составляет по меньшей мере 10 г/мкм, предпочтительно по меньшей мере 12 г/мкм и меньше 25 г/мкм.

В общем, чем круче начальный угол наклона, тем жестче пленка и тем больше усилие, которое необходимо для начального растяжения. После начального растяжения угол наклона уменьшается и уменьшается усилие, необходимое для каждого дальнейшего прироста растяжения пленки. Когда дальнейший прирост растяжения требует меньшего усилия, чем предыдущий прирост, угол наклона может стать отрицательным. В предпочтительном варианте пленка может быть растянута до 100% при одновременном создании минимального угла наклона при испытательном растяжении по меньшей мере 0,01 МПа на % удлинения. Это помогает избежать "образования волнистости", которая портит внешний вид и создает сильно растянутые участки, которые склонны к прокалыванию и могут привести к порезам пленки после ее сжатия вокруг груза. Полимер по изобретению содействует сохранению минимального угла наклона при испытательном растяжении по меньшей мере 0,01 МПа на % удлинения во всем процессе растяжения.

В пленке полимер по изобретению можно использовать как таковой или в смеси с другим полимером. Причины добавления другого полимерного компонента включают содействие перерабатываемости увеличением количества длинноцепочечного разветвления или более широким молекулярно-массовым распределением, или повышение прочности конечной пленки применением более кристаллического полимера. Если необходимо, то для содействия достижению положительного угла наклона при растяжении по меньшей мере 0,01 МПа на % удлинения до 100%-ного растяжения в полимер пленки можно вводить звенья способного сополимеризоваться этиленовоненасыщенного сложного эфира, предпочтительно винилацетата, составляющего компонент способного сополимеризоваться этиленовоненасыщенного сложного эфира от 4 до 10 мольных %, и/или сополимер этилена/α-олефина, обладающий плотностью от 0,915 до 0,86 и ИР от 0,5 до 5. Присутствие сополимера этилена/α-олефина может внести свою лепту в быстроту обжима по контуру, т.е., другими словами, скорость упругого восстановления.

В целесообразном варианте пленка обладает многослойной структурой (такой как трех- или пятислойная структура) с внешним слоем, находящимся с одной или обеих сторон основного слоя. Внешний слой или слои могут включать линейный этиленовый сополимер низкой плотности (ЛПЭНП), обладающий плотностью от 0,91 до 0,94. В предпочтительном варианте структура представляет собой структуру А/Б/В, где В может быть таким же или отличным от А. По меньшей мере одним внешним слоем должен быть ЛПЭНП. Другим внешним слоем может быть другой ЛПЭНП или не ЛПЭНП материал. Пленка по изобретению может быть изготовлена экструзией пленки с раздувкой в форме рукава, приспособленного для образования растягивающегося чехла, способного к растяжению в поперечном направлении по меньшей мере на 100% и последующему упругому восстановлению.

При растяжении внешний вид пленки сохраняется, и может быть достигнуто значительное иммобилизирующее или удерживающее усилие. В зависимости от композиции пленки потеря удерживающего усилия, случающаяся при нагревании штабелированного груза, может быть существенно ограничена до меньше чем 40% от первоначального, когда ее нагревают до температур, достигающих 45°С, возможно даже вплоть до 50°С или 55°С, или 60°С.

Тем не менее по другому объекту изобретения предлагается пленка, обладающая коэффициентом трения от 0,2 до 10, предпочтительно от 0,3 до 0,8, а наиболее предпочтительно от 0,4 до 0,7, для растягивающейся упаковки в виде чехла, включающая:

а) сердцевинный полимерный слой и

б) внешний слой на каждой стороне сердцевины, который может обладать таким же или другим составом, включающий по меньшей мере 60 мас.% ЛПЭНП, характеризующийся плотностью от 0,91 до 0,94 г/см3, как это определяют по стандарту ASTM-D 1238, условие Е, и экстрагируемыми гексаном компонентами в количестве меньше 1,5 мас.%, предпочтительно меньше 1 мас.%, преимущественно меньше 0,6 мас.%, причем упомянутый внешний слой содержит меньше 7500, предпочтительно меньше 3000 част./млн препятствующих слипанию частиц и упомянутая пленка характеризуется упругим восстановлением после 100%-ного растяжения по меньшей мере 40% и обеспечивает нормализованное удерживающее усилие на предварительную вытяжку при 100-микрометровой толщине при 85%-ном растяжении после начального растяжения на 100% по меньшей мере 20 Н/50 мм. Это как правило осуществляют при скорости деформирования меньше 10% первоначальной длины в секунду. Используемое в настоящем описании и в примерах испытание FDA (Управление по контролю за качеством пищевых продуктов, медикаментов и косметических средств) на экстрагируемые гексаном компоненты является вариантом, действительным до 7 июля 2003 г. Это испытание осуществляли в соответствии с 21 CFR 177.1520 (d)(3)(ii)(e) с использованием пленки для экстракции и взвешиванием высушенной пленки после экстракции и сушки для определения потери массы.

ЛПЭНП может быть с успехом получен полимеризацией с использованием в качестве катализатора соединения переходного металла. Полимеризация может быть, например, газофазной, суспензионной или полимеризацией в растворе.

Препятствующие слипанию частицы выступают над поверхностью пленки, уменьшая участки междупленочного контакта. Их применение обычно сводят к минимуму с целью сохранить прозрачность пленки. В предпочтительном варианте внешний слой содержит меньше 2500 част./млн порошкообразного материала, более предпочтительно меньше 2000. Размеры препятствующих слипанию частиц талька или диоксида кремния, которые могут быть использованы как препятствующее слипанию вещество в пленках, можно варьировать, как это хорошо известно в данной области техники. Добавки, понижающие трение, создают с расчетом миграции к поверхности с тем, чтобы обеспечить смазку пленки для того, чтобы уменьшить коэффициент трения. На относительные количества понижающей трение добавки и любого препятствующего слипанию вещества влияют основные характеристики трения и прилипания внешнего слоя из ЛПЭНП. С использованием изобретения могут быть достигнуты коэффициенты трения, приемлемые для растягивающейся упаковки в виде чехла.

Этим путем может быть усовершенствовано и с большей легкостью приспособлено к разным требованиям манипулирование с пленкой при растяжении во время процесса растягивающейся упаковки в виде чехла. Это позволяет избежать применения упругой пленки, которая должна быть обработана большими количествами препятствующего слипанию вещества с целью уменьшить трение. Вместо того, чтобы исходить из низкой концентрации содержащегося препятствующего слипанию вещества, целевой коэффициент трения может быть достигнут целесообразным применением понижающей трение добавки. Проблема образования волнистости может быть уменьшена применением ЛПЭНП, полученного с использованием катализатора с единственным участком (например, металлоцена), характеризующегося углом наклона при испытательном растяжении по меньшей мере 0,01 МПа на % удлинения до 100%-ного растяжения, например такого, который получен так, как изложено в заявке WO 98/44011, включенной в настоящее описание в качестве ссылки в соответствии с существующей в США патентной практикой. Верх растягивающегося чехла может быть термосварен с достижением высокого сопротивления изгибу.

При использовании понижающей трение добавки для достижения целевого коэффициента трения может оказаться целесообразным гарантировать сохранение этого коэффициента после изготовления пленки и перед применением во время растягивающейся упаковки в виде чехла. Это может быть достигнуто с использованием в сердцевинном слое некоторого количества способного мигрировать компонента с целью свести к минимуму изменения коэффициента трения во внешнем слое вследствие перекрестной миграции между слоями. Благодаря созданию этой структуры пленки с использованием экструзии пленки с раздувкой на затвердевание пленки после экструзии рукава пленки влияют таким образом, чтобы добиться улучшенной прозрачности.

Сердцевинный слой может быть выбран из широкого диапазона возможностей, включая ЭВА с высоким содержанием ВА, смеси ЭВА с высоким содержанием ВА с другими материалами. Однако превосходные результаты могут быть получены с использованием в качестве сердцевинного слоя основного слоя, описанного со ссылкой на полимер по изобретению. Далее пленку можно подвергать воздействию основной степени растяжения (гораздо больше 50%) в растягивающем устройстве машины для растягивающейся упаковки в виде чехла по ходу надевания растягивающегося чехла на штабелированный груз. В дальнейшем следует осторожно регулировать сопротивление растяжению вследствие трения о поверхность захватывающего приспособления машины для растягивающейся упаковки в виде чехола, в особенности когда используют тонкие пленки, которые становятся еще более тонкими по ходу вытяжки. Таким образом, этот объект изобретения, предусмотренный для создания внешних слоев с трением от среднего до низкого, можно эффективно сочетать с другим объектом изобретения, который обеспечивает создание полимера и пленок с высоким содержанием КЦО и длительным временем релаксации, которые могут быть сильно растянутыми.

Удовлетворительных результатов добиваются, когда внешние слои совместно составляют от 10 до 60% общей толщины пленки, предпочтительно от 30 до 50%. Толщину пленки можно варьировать в пределах плюс или минус 5% от средней и, тем не менее, образование волнистости может быть сведено к минимуму. Целесообразная средняя толщина пленки предварительной вытяжки варьируется от 25 до 300 мкм. Целесообразная общая средняя толщина пленки может составлять от 25 до 75 мкм при одновременном обеспечении удовлетворительных эксплуатационных свойств растягивающейся упаковки в виде чехла. Пленка может быть изготовлена во всех отношениях с достижением минимального угла наклона при испытательном растяжении по меньшей мере 0,01 МПа, секущего модуля перед растяжением меньше 120 МПа и/или прочности на раздир по Элмендорфу по меньшей мере 10 г/мкм. Соответствующим образом выбирают структуру пленки.

Высокие сопротивления прокалыванию и прочность на раздир могут позволить изготавливать пленки, которые перфорируют с целью содействия проницаемости растягивающейся упаковки в виде чехла для текучей среды, например для того, чтобы позволить производить непрерывную сушку и т.д. Многослойная пленка может быть изготовлена экструзией пленки с раздувкой в форме рукава, приспособленного для образования растягивающегося чехла, способного к растяжению в поперечном направлении по меньшей мере на 100% и последующему упругому восстановлению.

Внешний слой и сердцевина могут б