Способ переработки ртутно-сурьмяных концентратов

Иллюстрации

Показать всеИзобретение относится к металлургии цветных металлов, в частности к способу переработки ртутно-сурьмяного концентрата. Способ включает выщелачивание концентрата оборотным раствором сернистого натрия в растворе едкого натра с получением растворов тритиоантимонитов натрия и ртутно-натриевого сульфидного комплекса и нерастворимого остатка и направление полученного раствора на электролиз. При этом электролиз ведут с извлечением сурьмы и ртути в виде катодного ртутно-сурьмяного металла, 70% электролита после электролиза возвращают на выщелачивание концентрата. Из катодного ртутно-сурьмяного металла дистилляцией путем термической обработки удаляют ртуть с получением ртути марки Р-1. Остаток дистилляции направляют на отражательную плавку и рафинирование для получения сурьмы марки Су0, Су00. Технический результат заключается в повышении извлечения ртути и сурьмы в самостоятельные товарные продукты. 11 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Предлагаемый способ относится к металлургии цветных металлов, в частности к металлургии ртути и сурьмы. Hg-Sb руды широко распространены в России и СНГ. Применение гидрометаллургии может привести к достижению более высоких технологических показателей, чем получаемые пирометаллургией, при гидрометаллургии улучшаются санитарные условия труда.

Известные пирометаллургические способы получения ртути из Hg-Sb концентратов предусматривают возгонку ртути с получением сурьмяного огарка, направляемого для извлечения сурьмы, или выщелачивание концентрата раствором сернистого натрия с цементацией ртути из растворов порошком сурьмы, последующего электролиза с выделением катодной сурьмы, цементный продукт подвергается дистилляции с выделением ртути [1]. Процесс электролиза ртутьсодержащих растворов в этой книге практически не анализировался и ставился под сомнение.

Недостатком указанных методов является загрязнение окружающей среды серосодержащими выбросами (в пирометаллургии - сернистым газом, в гидрометаллургии - избытком отвального сульфидно-щелочного электролита), высокий расход дорогостоящих реагентов, пониженное извлечение ртути и сурьмы.

Известен способ переработки ртутно-сурьмяных концентратов растворами сернистого натрия и щелочи с осаждением ртути цементацией порошком сурьмы [2]. Недостатком подобного способа является невысокое извлечение металлов при высоких расходах реагентов, отрицательное влияние повышения температуры (свыше 42°С) на извлечение ртути.

Задачей изобретения является исключение загрязнения окружающей среды серосодержащими выбросами, повышение извлечения ртути и сурьмы и разработка промышленных аспектов (основ) одновременного электролиза растворов ртути и сурьмы.

Технический результат изобретения выражается в повышении извлечения ртути и сурьмы в самостоятельные товарные продукты и создании эффективного устройства для дистилляции катодной ртути и сурьмы, создании технологической линии для переработки Hg-Sb концентратов.

Технический результат достигается тем, что Hg-Sb концентрат выщелачивают оборотным раствором сернистого натрия в растворе едкого натрия, в результате растворения сульфидов сурьмы и ртути получают раствор тритиоантимонитов натрия и ртутно-натриевый сульфидный комплекс, направляемый на извлечение сурьмы и ртути электролизом в виде катодной ртути и сурьмы, 70% электролита возвращается в процесс растворения сульфидов сурьмы и ртути, при этом из катодной ртути и сурьмы при термической обработке удаляют ртуть с получением ртути марки Р-1, а остаток дистилляции сурьмы направляется на отражательную плавку и рафинирование для получения сурьмы марки Су0, Су00, а 30% раствора направляется на каскадно расположенные ванны электролиза с целью снижения сурьмы до 3 г/л и вывода их из процесса для последующей утилизации.

В качестве выщелачивающего раствора используют раствор с содержанием сернистого натрия от 80 до 90 г/л в растворе едкого натрия концентрацией от 30 до 50 г/л, содержание сурьмы 20 г/л, содержание NaOH по отношению Na2S, равным 0,37-0,5.

Выщелачивание сульфидов сурьмы и ртути осуществляют в две стадии при температуре первой стадии 35-40°С, второй - 80-95°С, продолжительностью 2 часа в каждой стадии, при отношении Т:Ж=1:7-10.

Электролиз растворов ртути и сурьмы более эффективен, чем цементация раствора сурьмой.

Электролиз осуществляется при напряжении 2,5-3,5 В, анодной плотности тока 400 А/м2, катодной плотности 200 А/м2, температуре 65-70°С, скорости циркуляции раствора 15 л/мин, в качестве катода используют Ст3 и в качестве анода Ст3, при этом выход по току сурьмы 60%, выход по току ртути 85%.

В процессе электролиза выделяется катодная сурьма и ртуть с содержанием последней от 1,0 до 2,0%, которые отделяются от поверхности катода при периодических механических воздействиях на верхнюю часть катода, а электролит возвращается в голову процесса обедненного раствора, 70% этого раствора направляется на выщелачивание концентрата, а 30% раствора направляется на каскадно расположенные ванны электролиза с целью снижения сурьмы до 3 г/л и вывода их из процесса для последующей утилизации.

Вследствие того, что ртуть обволакивает частицы катодной сурьмы ее выделение из катодной Hg и Sb осуществляли отгонкой при 550°С. Извлечение при последней операции составило 99,2-99,9%.

Ртутно-сурьмяный катодный металл обрабатывают во вращающемся муфеле при 5 об/мин нагреваемым природным газом при температуре 550°С, времени дистилляции 1 час, возгоны ртути конденсируются и стекают в приемник ртути, получаемая ступа фильтруется через кассетный фильтр с покрытием из чистой шерсти (ЧШ), очищенная ртуть обрабатывается раствором едкого натра концентрации 20-25 г/л, промывается дистиллированной водой в необходимых количествах до нейтральной реакции рН 7, затем ртуть направляется через душирующее приспособление в абсолютный этиловый спирт, затем промывается дистиллированной водой до рН 7, фасуется в стальные одноразовые баллончики.

Устройство для дистилляции ртути выполнено в виде двух наклонных вращающихся труб, встроенных одна в другую, в пространство между которыми через две газовые горелки поступает природный газ для обогрева печи, лоток для загрузки и подачи катодной ртути и сурьмы во вращающийся муфель, топочный газоход, технологический газоход, охлаждаемый водой для улавливания паров ртути, их конденсации при температуре 25°С, лоток для разгрузки обожженной катодной сурьмы, система находится под разрешением, равным 8-12 мм водяного столба.

Душирующее приспособление выполнено в виде емкости ртути - перфорированного стакана с диаметром отверстий, равным 3-4 мм.

Угол наклона вращающейся муфельной печи составляет 4 градуса в сторону лотка для разгрузки обожженного материала.

Фильтрационное покрытие после ее насыщения направляется для сжигания в муфеле для дополнительного извлечения ртути и сурьмы.

Растворы после электролизных ванн обеднения обработанного электролита подвергаются гальванохимической очистке при отношении скрап железа:кокс=4:1, продолжительностью 30-40 мин, при скорости вращения гальванопары 4-6 об/мин, а полученные шламы с содержанием ртути и сурьмы обезвоживают и подвергают обжигу в ретортной печи для получения товарного продукта ртути P1.

Отработанные растворы направляются на сорбцию ртути, где сорбентом является сера, 50% которой представлено в виде полимерной или ионообменной смолы.

В качестве растворителя сульфида ртути (киновари) и сурьмы (антимонита) применяли растворы, которые взаимодействовали по следующим реакциям:

В результате вышеприведенных реакций ртуть и сурьма переходят в раствор. В качестве выщелачивающего раствора использовали раствор с содержанием сернистого натрия от 80 до 90 г/л в растворе едкого натрия концентрацией от 30 до 50 г/л, содержание сурьмы 20-30 г/л, содержание NaOH по отношению Na2S, равным 0,37-0,55. Выщелачивание сульфидов сурьмы и ртути осуществляли в две стадии при температуре первой стадии 35-40°С, второй - 80-95°С, продолжительностью 2 часа в каждой стадии, при отношении Т:Ж=1:7-10.

В таблице 1 представлены результаты влияния щелочи на растворение ртути.

| Таблица 1. | ||||

| Влияние щелочи на растворение ртути. Состав исходного раствора: Sb - 30 г/л; Hg - 0,01 мг/л; Na2S - 90 г/л. Ртутно-сурьмяный концентрат содержал, %: Sb - 48-50; Hg - 0,8-1,2. | ||||

| № опыта | Концентрация NaOH, г/л | Температура выщелачивания, °С | Время, час | Концентрация ртути, г/л |

| 1 | 0 | 25 | 2 | 2,75 |

| 100 | 2 | 3,5 | ||

| 2 | 20 | 25 | 2 | 2,85 |

| 100 | 2 | 3,75 | ||

| 3 | 30 | 25 | 2 | 2,90 |

| 100 | 2 | 3,90 | ||

| 4 | 50 | 25 | 2 | 3,25 |

| 100 | 2 | 4,40 | ||

| 5 | 60 | 25 | 2 | 2,75 |

| 100 | 2 | 3,80 | ||

| 6 | 70 | 25 | 2 | 2,50 |

| 100 | 2 | 3,50 | ||

| 7 | 80 | 25 | 2 | 2,35 |

| 100 | 2 | 3,25 | ||

| 8 | 90 | 25 | 2 | 2,25 |

| 100 | 2 | 3,00 |

Оптимальная концентрация щелочи 30-50 г/л. Влияние температуры на процесс выщелачивания значительно и оптимальна температура 80-95°С. Установлено, что скорость растворения сульфида ртути порядка 1-2 (моль/мин·см2)·10-3 наблюдалась при концентрация Na2S в пределах 10-12 моль/л. Скорость растворения сульфида ртути порядка 2-2,5 (моль/мин·см2)·10-3 достигала при температуре 90-100°С.

Электролиз осуществляется при напряжении 2,5-3,5 В в течение 17 час, анодная плотность тока 400 А/м2, катодная плотность 200 А/м2, температуре 65-70°С, скорость циркуляции раствора 15 л/мин, в качестве катода используют Ст3 и в качестве анода Ст3, при этом выход по току сурьмы 60%, выход по току ртути 85%.

В процессе электролиза выделяется катодная сурьма и ртуть с содержанием последней от 1,0 до 2,0%, которые отделяются от поверхности катода при периодических механических воздействиях на верхнюю часть катода, а электролит возвращается в голову процесса обедненного раствора, 70% этого раствора направляется на выщелачивание концентрата, а 30% раствора направляется на каскадно-расположенные ванны электролиза с целью снижения сурьмы до 3 г/л и вывода их из процесса для последующей утилизации.

| Таблица 2. | ||||||

| Баланс по переработке ртутно-сурьмяных концентратов | ||||||

| № п/п | Статьи баланса | Сухой вес, т | Содержание Sb, % | Кол-во Sb, кг, г/л | Содержание Hg%, г/л | Кол-во Hg, кг |

| Загружено | ||||||

| 1. | Флотоконцентрат | 1000,00 | 46,79 | 467,9 | 0,36 | 86,00 |

| Получено | ||||||

| 1. | Сурьма металлическая марки Су0 | 400,38 | 99,60 | 398,98 | ||

| 2. | Ртуть товарная Р-1 | 79,33 | 99,33 | 79,31 | ||

| 3. | Рафинировочные шлаки | 78,78 | 32,00 | 25,21 | ||

| 4. | Оборотные пыли | 33,33 | 58,00 | 20,62 | ||

| Потери | ||||||

| в том числе | ||||||

| а) с выбросным электролитом | 3,42 | 3.00 | 10,26 | 0,001 | 3,46 | |

| б) с кеками гидропередела | 408,2 | 3,00 | 12,24 | 0,096 | 3,23 | |

| в) с выбросными газами | 0,59 | |||||

| Всего получено | 467,9 | 86,00 |

Растворы после электролизных ванн обеднения обработанного электролита подвергаются гальванохимической очистке при отношении скрап железа:кокс=4:1, продолжительностью 30-40 мин, при скорости вращения гальванопары 4-6 об/мин, и полученные шламы, содержащие ртуть и сурьму, обезвоживают и подвергают повторному обжигу в ретортной печи для получения товарного продукта ртути P1.

Отработанные растворы направляют на сорбцию ртути с использование в качестве сорбента серы, 50% которой представлено в виде полимерной серы.

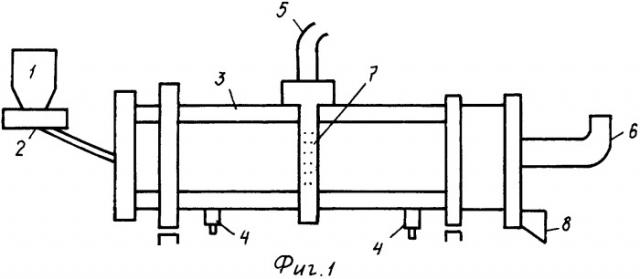

Баланс по переработке ртутно-сурьмяного концентрата представлен в табл.2. Сущность изобретения иллюстрируется устройством, представленным на фиг.1, а технологическая линия на фиг.2. Катодный ртутно-сурьмяный металл подвергали дистилляции в устройстве, показанном на фиг.1.

Устройство для дистилляции ртути выполнено в виде двух наклонных вращающихся труб, встроенных одна в другую, приемного бункера 1, загрузочного питателя 2 для загрузки и подачи катодного ртутно-сурьмяного металла во вращающуюся муфельную печь 3, в пространство между вращающимися трубами через газовые горелки 4 поступает природный газ для обогрева печи, топочный газоход 5, технологический газоход, охлаждаемый водой, для улавливания паров ртути 6, их конденсации при температуре 25°С, перфорированной полосы для отвода топочных газов 7, лоток для разгрузки обожженной катодной сурьмы 8, система находится под разрешением, равным 8-12 мм водяного столба.

Угол наклона вращающейся муфельной печи составляет 4 градуса в сторону лотка для разгрузки обожженного катодного ртутно-сурьмяного металла.

Устройство работает следующим образом. Катодный ртутно-сурьмяный металл после электролиза поступает в приемный бункер 1, загрузочный питатель 2 направляют в вращающуюся муфельную печь 3, обогреваемую природным газом до температуры 550°С через две газовые горелки 4 при вращении 5 об/мин. Топочные газы через технический газоход 5 по перфорированной полосе для отвода топочных газов 7 вентилятором выбрасывают в выбросную трубу. Возгоны муфельной печи поступают в циклон и в конденсатор для конденсации паров металлической ртути. Ртуть поступает в приемник ртути. Технологические газы, образовавшиеся во вращающейся муфельной печи, через газоход 6 вентилятором с шибером направляют в скруббер, а затем в выбросную трубу. Материал скруббера собирают в емкости и насосом вновь возвращают в скруббер. Обоженный катодный ртутно-сурьмяный металл из-за наличия угла наклона вращающейся муфельной печи перемещают по лотку 8 и разгружают в бункер и затем в контейнер и направляют для плавки и рафинирования с целью получения сурьмы марки Су0, Су00.

Душирующее приспособление выполнено в виде емкости ртути - перфорированного стакана с диаметром отверстий, равным 3-4 мм.

Фильтрационное покрытие после фильтрации направляют для сжигания в муфеле для дополнительного извлечения ртути и сурьмы.

Недостатком существующих муфельных печей Гипроникеля - НРК является снижение температуры топочных газов по мере удаления от топки. Отличительные особенности предлагаемой печи следующие.

1. Обогрев с двух точек, у прототипа - печи Гипроникеля - НРК - с одной.

2. Футеровка внешнего барабана специальным огнеупором.

3. Конденсатор изолирован от сборника ступы.

4. Вращающаяся муфельная печь имеет длину L 8 м, внутренний диаметр муфельной печи 1,0 м, наружный D 1,7 м и отношение L:D=7,6:1.

Конструкция печи позволяет проводить процесс при изолированных друг от друга системах эвакуации технологических и топочных газов, что сказывается положительно на качестве получаемой ртути марки Р1 и существенно уменьшает полезную удельную площадь конденсаторов по сравнению с существующими устройствами.

Основные технологические параметры возгонки ртути из катодной сурьмы в муфельной печи характеризуются следующими данными:

температура в муфельной печи - 550°С; разрежение в системе - 8-12 мм водяного столба; температура в конденсаторе - 25°С; температура газов на выходе из конденсаторов не более 30°С; остаточная концентрация ртути в выбросных газах не более 2 мг/нм3; содержание Hg в катодном ртутно-сурьмяном металле от 1 до 2%; количество выбросных газов 1500 м3/час; производительность печи - 1,1 т/час.

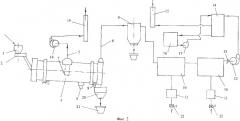

Технологическая линия переработки ртутно-сурьмяного концентрата включает: приемный бункер 1, загрузочный питатель 2, муфельную печь 3, обогреваемую природным газом до температуры 550°С через две газовые горелки 4. Топочные газы через газоход 5, перфорированную полосу 7, вентилятором 18 выбрасываются в выбросную трубу 19, газоход технических газов 6, циклон 9, конденсатор 10 и приемник ртути 11. Технологические газы, образовавшие в муфельной печи, вентилятором 12 с шибером 13 направляются в скруббер 14, а затем в выбросную трубу 15. Материал скруббера собирают в емкости 16 и насосом 17 вновь возвращают в скруббер. Обожженный катодный ртутно-сурьмяный металл через лоток 8 разгружают в бункер 20 и затем в контейнер 21 и направляют для плавки и рафинирования с целью получения сурьмы марки Су0, Су00. Ртуть из приемника через запорную арматуру 22 поступает в систему очистки ртути. Устройство и технологическая линия, представленные на фиг.2, работают следующим образом.

Катодный ртутно-сурьмяный металл после электролиза поступает в приемный бункер 1 и загрузочным питателем 2 направляется в муфельную печь 3, обогреваемую природным газом до температуры 550°С через две газовые горелки 4 при вращении 5 об/мин. Топочные газы через газоход 5 вентилятором 11 выбрасываются в выбросную трубу 12. Возгоны муфельной печи через газоход технических газов 6 поступают в циклон 9, из которого удаляется пыль, и в конденсатор 10 для конденсации паров металлической ртути. Ртуть поступает в приемник ртути 11. Технологические газы, образовавшие в муфельной печи, вентилятором 12 с шибером 13 направляют в скруббер 14, а затем в выбросную трубу 15. Материал скруббера собирают в емкости 16 и насосом 17 вновь возвращают в скруббер. Обоженный катодный сурьмяный материал разгружают через лоток 8 в бункер 20 и затем в контейнер 21 и направляют для плавки и рафинирования с целью получения сурьмы марки Су0, Су00.

Ртуть из приемника ртути 11 через запорную арматуру 22 поступает в систему очистки ртути (на фиг.2 не показано). Из приемника ртути полученную ступу фильтруют через кассетный фильтр с покрытием из чистой шерсти (ЧШ), очищенную ртуть обрабатывают раствором едкого натра концентрации 20-25 г/л, промывают дистиллированной водой в необходимых количествах до нейтральной реакции рН 7, затем ртуть направляют через душирующее приспособление, выполненное в виде перфорированного стакана с диаметром отверстий, равным 3-4 мм, в абсолютный этиловый спирт, затем промывают дистиллированной водой до рН 7, фасуют в стальные одноразовые баллончики. Фильтрационное покрытие после фильтрации направляют для сжигания в муфеле для дополнительного извлечения ртути и сурьмы.

Таким образом, предлагаемый способ и технологическая линия позволяют значительно повысить извлечение ртути и сурьмы, не загрязняя окружающей среды, а основной реагент химически регенерируется.

Источники информации

1. С.М.Мельников. Металлургия ртути. М: Металлургия. 1971.

2. Авт.свид. 159288 СССР. Способ извлечения ртути. / О.М.Тлеукулов, О.К.Кабанов, Б.А.Степанов и др. / Бюлл. изобр. 1963. №24 (прототип).

1. Способ переработки ртутно-сурьмяного концентрата, включающий выщелачивание концентрата оборотным раствором сернистого натрия в растворе едкого натра с получением растворов тритиоантимонитов натрия и ртутно-натриевого сульфидного комплекса и нерастворимого остатка и направление полученного раствора на электролиз, отличающийся тем, что электролиз ведут с извлечением сурьмы и ртути в виде катодного ртутно-сурьмяного металла, 70% электролита после электролиза возвращают на выщелачивание концентрата, из катодного ртутно-сурьмяного металла дистилляцией путем термической обработки удаляют ртуть с получением ртути марки Р-1, а остаток дистилляции направляют на отражательную плавку и рафинирование для получения сурьмы Су0, Су00.

2. Способ по п.1, отличающийся тем, что в качестве выщелачивающего раствора используют раствор с содержанием сернистого натрия от 80 до 90 г/л в растворе едкого натра концентрацией от 30 до 50 г/л, содержащий 20 г/л сурьмы, при этом соотношение содержаний NaOH к Na2S поддерживают равным 0,37-0,5.

3. Способ по п.1, отличающийся тем, что выщелачивание осуществляют в две стадии, при температуре на первой стадии 35-40°С и на второй - 80-95°С, при продолжительности 2 ч на каждой стадии и при отношении Т:Ж=1:7-10.

4. Способ по п.1, отличающийся тем, что электролиз осуществляют при напряжении 2,5-3,5 В, анодной плотности тока 400 А/м2, катодной плотности тока 200 А/м2, температуре 65-70°С, скорости циркуляции раствора 15 л/мин с использованием в качестве катода и анода Ст3 и при выходе по току сурьмы 60%, и выходе по току ртути 85%.

5. Способ по п.1, отличающийся тем, что электролиз осуществляют с выделением ртутно-сурьмяного катодного металла с содержанием ртути от 1,0 до 2,0%, который отделяют от поверхности катода при периодических механических воздействиях на верхнюю часть катода, 70% электролита направляют на выщелачивание концентрата, а 30% направляют на каскадно-расположенные электролизные ванны объединения для снижения концентрации сурьмы до 3 г/л и вывода из процесса для последующей утилизации.

6. Способ по п.1, отличающийся тем, что переработку ртутно-сурьмяного концентрата ведут в технологической линии, включающей обработку ртутно-сурьмяного катодного металла во вращающейся муфельной печи при 5 об/мин, нагреваемым природным газом до температуры 550°С, времени дистилляции 1 ч, при этом возгоны ртути конденсируются и стекают в приемник с получением ртутной ступы, которую фильтруют через кассетный фильтр с покрытием из чистой шерсти (ЧШ), очищенную ртуть обрабатывают раствором едкого натра концентрации 20-25 г/л, промывают дистиллированной водой в необходимых количествах до нейтральной реакции рН 7, направляют через душирующее приспособление в абсолютный этиловый спирт, промывают дистиллированной водой до рН 7 и фасуют в стальные одноразовые баллончики.

7. Способ по п.6, отличающийся тем, что технологическая линия включает устройство для дистилляции ртути, выполненное в виде двух наклонных вращающихся труб, встроенных одна в другую, в пространство между которыми через две газовые горелки поступает природный газ для обогрева печи, приемного бункера, загрузочного питателя для загрузки и подачи ртутно-сурьмяного металла во вращающуюся муфельную печь, топочный газоход, технологический газоход, охлаждаемый водой, для улавливания паров ртути, их конденсации при температуре 25°С, лоток для разгрузки обожженной катодной сурьмы, при этом система находится под разрежением, равным 8-12 мм водяного столба.

8. Способ по п.6, отличающийся тем, что душирующее приспособление выполнено в виде емкости ртути - перфорированного стакана с диаметром отверстий, равным 3-4 мм.

9. Способ по п.6, отличающийся тем, что угол наклона вращающейся муфельной печи составляет 4° в сторону лотка для разгрузки обожженного материала.

10. Способ по п.6, отличающийся тем, что фильтрационное покрытие после фильтрации направляют на сжигание в муфеле для дополнительного извлечения ртути и сурьмы.

11. Способ по п.1, отличающийся тем, что растворы после электролиза в каскадно-расположенных ваннах обеднения подвергают гальванохимической очистке при отношении скрапа железа к коксу, равном 4:1, продолжительности 30-40 мин, при скорости вращения гальванопары 4-6 об/мин, и полученные шламы, содержащие ртуть и сурьму, обезвоживают и подвергают повторному обжигу в ретортной печи для получения товарного продукта ртути Р1.

12. Способ по п.1, отличающийся тем, что отработанные растворы направляют на сорбцию ртути с использованием в качестве сорбента серы, 50% которой представлено в виде полимерной серы.