Способ переработки концентратов из руды, содержащей оксиды железа, титана и ванадия, и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности, к способу переработки концентратов из руды, содержащей оксиды железа, титана и ванадия, и устройству для его осуществления. Технический результат заключается в увеличении извлечения ванадия в безуглеродистое железо (БЖ) и титаносодержащую лигатуру, реализации безотходной энергосберегающей, экологически чистой технологии. Способ осуществляют жидкофазным восстановлением металлов из оксидов порций концентрата, состоящих из основной и дополнительной частей, в условиях вращения расплава электромагнитным полем. При плавке полезно используют центробежный эффект, ускоренно расплавляют подаваемую на плавку шихту, содержащую концентрат, и восстанавливают в ней избирательно металлы из оксидов. При этом также ускоренно растворяют железо в алюминии при производстве ферроалюминия. Способ осуществляют почти без выделения газа из расплава. Устройство для осуществления способа снабжено накопителем оборотного ферросилиция, что упрощает процесс переработки шихты, сокращает время переработки каждой очередной порции шихты. Под днищем накопителя оборотного ферросилиция размещены индукционные единицы, которые по конструкции аналогичны индукционным единицам, размещаемым вокруг стенок и под днищем агрегата, что позволяет снизить расходы на изготовление индукционных единиц и расходы на электропитание. 2 н. и 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области металлургии, в частности к безотходному производству безуглеродистого железа и высокотитаносодержащей лигатуры, легированных ванадием, а также производству плавленого клинкера, пригодного для получения высокоглиноземистого цемента марок ВГЦ-1 и ВГЦ-2.

В настоящее время в России в промышленном масштабе разрабатывается только одно Качканарское месторождение титаномагнетитовой руды. Получаемый из этой руды концентрат со сравнительно низким содержанием оксида титана позволяет перерабатывать подготовленную шихту из этого концентрата доменным процессом (ДП). В случае высокого содержания оксидов титана в концентрате в процессе доменной плавки в зоне горна доменной печи образуется шлак с высоким содержанием оксикарбида TiCTiO, который повышает вязкость шлака, т.к. имеет высокую температуру плавления. Это приводит к образованию на стенках горна гарниссажа недопустимой толщины. Необходимо заметить, что наличие в доменной плавке углерода и приводит к образованию нежелательного оксикарбида.

В России имеются другие месторождения титаномагнетитовых руд, например, на Южном Урале - Медведевское месторождение, в зоне БАМа - Чинейское и Якутское месторождение, но именно из-за высокого содержания в них оксида титана эти руды в доменном процессе не находят применения.

Известен способ переработки титаномагнетитовой ванадийсодержащей руды на титанистый чугун, ванадиевый шлак и титаносодержащий сплав [1]. Способ разработан применительно к переработке титаномагнетитовой руды Чинейского месторождения. По способу не предусматривается применение доменного процесса, но перед плавкой шихты предусматривается твердофазное ожелезнение до 80% оксидов железа углеродистым восстановителем, а затем производство чугуна, содержащего ванадий, из которого далее производится сталь и товарный ванадиевый шлак. Безуглеродистое железо по указанному способу получить нельзя. По способу можно получить титаносодержащий сплав, а также товарный и оборотный алюминиево-кремниевый сплав. Но при этом задалживается значительное количество металлургического оборудования.

Наиболее близким аналогом по совокупности существенных признаков и назначению заявляемому техническому решению является описанный в патенте RU 2276198 [2] способ переработки концентрата из титаномагнетитовой руды, включающий плавку порций шихты в плавильной камере электроплавильного агрегата на жидкой вращающейся металлической подложке с образованием шлака, жидкофазное восстановление железа и других металлов из шлака, образование других шлаковых фаз и пополнение восстановленными металлами вращающейся металлической фазы, доводку металлической и шлаковой фаз до заданных химических составов, сливы фаз из плавильной камеры плавильного агрегата. По способу рекомендуется безотходно перерабатывать концентрат, полученный из руды Качканарского месторождения, причем в первую очередь с целью получения из концентрата безуглеродистого железа, пригодного для производства безникелевой хромосодержащей металлопродукции с нержавеющими свойствами. По способу производится и титаносодержащий сплав, но его количество небольшое, поскольку его сравнительно мало в концентрате.

При реализации указанных двух способов рекомендуется применение разработанного электроплавильного агрегата [3], в котором плавку ведут в условиях применения метода ПВЖФВ - плавка с вращением и жидкофазным восстановлением, причем расплавляют шихту, которая может до 100% содержать оксиды металлов, а потом восстанавливают металлы из этих оксидов на вращающейся металлической подложке, в которой образована лунка параболической формы. Для большинства разработанных металлургических технологий, уже получивших патентную защиту, восстановление металлов из оксидов рекомендуется осуществлять металлическими восстановителями, например алюминием, кремнием и титаном, причем при применении метода ПВЖФВ. Это позволяет исключить проникновения углерода в продукцию, что особенно нежелательно, когда речь идет о необходимости производить безуглеродистые железо и титаносодержащую лигатуру.

Известен также техпроцесс жидкофазного восстановления оксидов из расплавленной порции шихты восстановителем в условиях ПВЖФВ [4]. Техпроцесс включает плавку порций шихты в плавильной камере электроплавильного агрегата на жидкой вращающейся металлической подложке и образование шлака, жидкофазное восстановление железа и других металлов из шлака восстановителем, образование других шлаковых фаз и пополнение восстановленными металлами вращающейся металлической фазы, доводку металлической и шлаковой фаз до заданных химических составов, сливы фаз из плавильной камеры плавильного агрегата.

Предлагается способ переработки концентратов из титаномагнетитовой руды, включающий плавку шихты в плавильной камере электроплавильного агрегата на жидкой вращающейся металлической подложке с образованием шлака, жидкофазное восстановление железа и других металлов из шлака, образование других шлаковых фаз и пополнение восстановленными металлами металлической фазы, доводку металлической и шлаковой фаз до заданных химических составов, сливы фаз из плавильной камеры плавильного агрегата, отличающийся тем, что переработку концентрата ведут плавкой порций, состоящих из основной и дополнительной частей, при этом основную часть порции шихты вводят на вращающуюся металлическую подложку для восстановления железа и части ванадия из основной части порции шихты кремнием, содержащимся в металлической фазе - подложке с освобождением подложки от кремния, из плавильной камеры плавильного агрегата сливают установленное количество полученного безуглеродистого железа, а остаток металлической фазы сплавляют с металлами, которые получают восстановлением алюминием оксидов титана, марганца, кремния, остатка оксида ванадия из основной части порции шихты и из оксида кремния, перешедшего в шлаковую фазу после восстановления железа кремнием из этой части порции шихты, шлак с невосстановленными алюминием оксидами, пополненный оксидами алюминия и кальция, полностью сливают из плавильной камеры плавильного агрегата с получением первой порции плавильного клинкера для производства цемента или извлечения из него глинозема, затем титаном из вновь образованной металлической подложки восстанавливают железо из поданной дополнительной части порции шихты с получением при этом ферросилиция с добавкой ванадия и шлака, содержащего оксид титана из основной и дополнительной частей порции шихты и оксиды кремния, марганца, магния, остатка оксида ванадия из дополнительной части порции шихты, ферросилиций с добавкой ванадия в установленном количестве из плавильной камеры плавильного агрегата сливают и сохраняют в качестве оборотного для использования при переработке следующей основной части порции шихты, а остаток ферросилиция сплавляют с титаном, кремнием, марганцем и ванадием, полученными восстановлением этих металлов алюминием из шлака, содержащего оксид титана из основной и дополнительной частей порции шихты и оксидов кремния, марганца и ванадия из дополнительной части порции концентрата, при этом получают титаносодержащую лигатуру и шлак, пополненный оксидом алюминия и кальция, который полностью сливают с получением второй порции плавленого клинкера для производства цемента, полученную титаносодержащую лигатуру из плавильной камеры плавильного агрегата полностью сливают, оборотный ферросилиций возвращают в плавильную камеру агрегата с образованием металлической подложки для переработки следующей основной части порции шихты.

При восстановлении металлов из оксидов шлака алюминием рекомендуется использовать ферроалюминий.

Безуглеродистое железо и оборотный ферросилиций с добавкой ванадия рекомендуется сливать до 80% от количества производимого продукта.

Предлагаемый способ позволяет увеличить извлечение ванадия в производимые по способу безуглеродистое железо и титаносодержащую лигатуру. При существующем методе переработки титаномагнетитовой руды, предусматривающем сначала получение ванадиевого чугуна, а затем конвертерного ванадиевого шлака (КВШ), на разных этапах ванадий теряется. Если посмотреть, например, табл. 1.2 в источнике информации [5], то можно заметить, что на стадии обогащения руды с получением железованадиевого концентрата теряется примерно 25% ванадия. Примерно столько же ванадия теряется на стадии переработки до КВШ. Имеют место потери ванадия и при последующей переработке КВШ до феррованадия или металлического ванадия. По предлагаемому способу ванадий теряется только на стадии обогащения. В конечном продукте - шлаке, представляющем собой плавленый клинкер, пригодный для производства качественного цемента, ванадия не должно быть. Он уходит в безуглеродистое железо и титаносодержащую лигатуру, существенно повышая качество указанных продуктов.

При коксодоменном процессе переработки концентрата из титаномагнетитовой руды получают ванадийсодержащий чугун и затем из чугуна - КВШ, что позволяет при сравнительно бедной качканарской руде (15-16% Fe) иметь положительную экономику процесса. Титан, стоимость которого в руде превышает стоимость ванадия, практически дохода не дает, поскольку уходит в доменный шлак (ДШ) и из него не извлекается, хотя эффективный способ его извлечения в титаносодержащую лигатуру разработан.

Предлагаемый способ позволяет повысить экономический эффект от переработки концентрата из руды за счет того, что извлекается в товарный продукт дорогой титан, больше извлекается ванадия и получается более дорогостоящая железная продукция, т.к. не содержит углерода. На восстановление оксидов металлов расходуется сравнительно дорогой алюминий, но его стоимость в большей части компенсируется доходом от получаемого плавленого клинкера для дорогого высокоглиноземистого цемента и тем, что реакции восстановления оксидов металлов алюминием экзотермические, т.е. идут с выделением тепла. Расход электроэнергии снижается не менее чем в два раза.

При извлечении титана из ДШ может быть получен доход от восстановления титана из оксида, которого в ДШ до 10%. Доход может быть больше, если в концентрате содержание оксида титана будет больше 10%. Концентрат с содержанием оксида титана до 30% на Уральских обогатительных фабриках получают [6, табл.3].

Переработку основной порции концентрата по способу рекомендуется начинать на подложке из ферросилиция и сразу до 80% шихты из основной порции переводить в металлическую и шлаковую фазы (безуглеродистое железо (БЖ) и оксид кремния), а затем, например, до 80% БЖ слить из плавильной камеры, что позволяет сделать устройство, которое рекомендуется для осуществления способа и включает плавильный агрегат, защищенный патентом РФ [3].

На следующей операции способа алюминием восстанавливаются израсходованный из подложки кремний и все другие металлы из оксидов, кроме магния и алюминия, которые имели место в основной порции шихты. Эти металлы после восстановления сплавляются с остатком БЖ и образуют титаносодержащую лигатуру, содержание титана в которой сравнительно небольшое. Шлаковая фаза после восстановления металлов из оксидов будет содержать оксиды алюминия и магния, причем в основном оксид алюминия, который имеет температуру плавления 2050°С. С целью снижения температуры плавления шлаковой фазы применяют общеизвестный прием - вводят оксид кальция. В данном способе на этапе первого ввода алюминия для восстановления оксидов целесообразно ввести столько оксида кальция, чтобы его было в шлаковой фазе не менее 20%. Температура шлакового расплава тогда будет порядка 1750°С, и он будет пригоден как плавленый клинкер для производства дорогого высокоглиноземистого цемента. Полученная на этом этапе шлаковая фаза сливается полностью. В плавильной камере остается металлическая подложка, в которой титан может быть восстановителем железа из оксидов в дополнительной порции шихты, при этом железо из дополнительной порции сплавится с металлом подложки, а в шлаковую фазу уйдет оксид титана, который в этой фазе сплавится с оксидами кремния, титана, магния, ванадия, марганца и алюминия, которые были в дополнительной порции шихты. В металлической подложке в основном будет ферросилиций с добавкой ванадия, причем ферросилиций оборотный, который в количестве до 80% рекомендуется удалить в накопительную подогреваемую емкость, которая входит в устройство для реализации способа, где он в жидком виде и будет храниться до момента его возврата в плавильную камеру устройства в качестве подложки для следующей основной порции шихты.

Сразу после удаления в накопительную емкость оборотного ферросилиция в шлаковую фазу вводится вторая часть алюминия, которая восстанавливает все металлы из оксидов, кроме оксида магния и алюминия. Восстановленные металлы сплавятся с остатком ферросилиция, образуя лигатуру со сравнительно высоким содержанием титана. Вновь образованный оксид алюминия сплавится с оксидами магния и алюминия из дополнительной порции шихты, а также с добавляемым по указанной выше причине оксидом кальция. Образуется вторая порция плавленого клинкера, которую сразу необходимо полностью слить из плавильной камеры устройства, например, методом шлакоотсоса.

Полученную лигатуру со сравнительно высоким содержанием титана, используя эффект ее вращения в плавильной камере устройства, целесообразно полностью или почти полностью из плавильной камеры слить в ковш через летку на днище дополнительной камеры устройства и сразу подать в плавильную камеру жидкий ферросилиций из накопителя, при этом будет образована металлическая подложка для переработки следующей основной порции шихты.

При обогащении титаномагнетитовой руды в хвосты уходит основная масса оксида кремния, поэтому в концентрате его содержание сравнительно небольшое. При восстановлении его алюминием может оказаться, что необходимо пополнение кремния. Это пополнение может быть выполнено за счет добавки в накопительную емкость твердого ферросилиция и его расплавления в емкости.

При восстановлении металлов из оксидов в шлаковой фазе алюминием рекомендуется применять не чистый алюминий, а ферроалюминий с содержанием железа порядка 20%. Удельный вес такого ферросплава больше, чем удельный вес шлака, что позволяет восстановителю после расплавления не плавать на шлаке, а погружаться в него. Снижается вероятность нежелательного окисления алюминия еще до того, как он начнет окисляться кислородом восстанавливаемых оксидов. Железо ферроалюминия после освобождения от кремния сплавляется с металлической фазой подложки, где будет учитываться при создании металлической подложки для переработки следующей основной порции шихты. Ферроалюминий с необходимым содержанием железа может производиться в агрегате, который задействован в предлагаемом устройстве для осуществления способа, причем, чтобы не допускать в железе присутствие нежелательного углерода, при изготовлении ферроалюминия можно использовать получаемое по способу безуглеродистое железо.

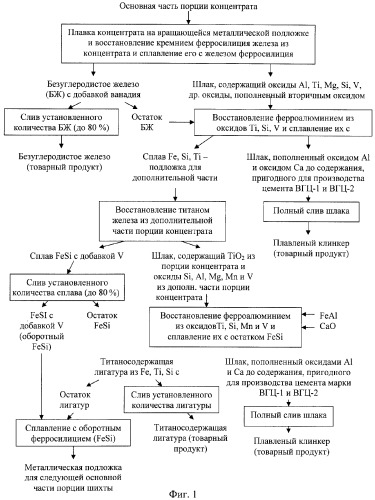

На фиг.1 представлена схема переработки концентрата из титаномагнетитовой руды в соответствии с предлагаемым способом.

Для реализации способа предлагается устройство, позволяющее эффективно перерабатывать шихту концентрата из титаномагнетитовой руды, в котором оксида титана намного больше, чем это допускается при аглодоменной переработке концентрата.

Известен плавильный агрегат [3], пригодный для реализации предлагаемого способа. Однако он требует применения значительного количества дополнительного технологического оборудования и увеличения цикла переработки основной и дополнительной порций шихты.

В качестве ближайшего аналога для устройства принято устройство для переработки концентратов из титаномагнетитовой руды, описанное в патенте RU 2207476, включающее плавильный агрегат, имеющий плавильную камеру, вокруг стенок и под днищем которой размещены индукционные единицы для плавления и нагрева шихты, герметизируемую крышку с отверстиями для подачи в плавильную камеру порций шихты и накопитель жидкой металлической фазы с герметизируемой крышкой.

Предлагается устройство для переработки концентратов из титаномагнетитовой руды, включающее электроплавильный агрегат, имеющий плавильную камеру, вокруг стенок и под днищем которой размещены индукционные единицы для плавления и нагрева шихты, герметизируемую крышку с отверстиями для подачи в плавильную камеры порций шихты, накопитель жидкой металлической фазы с герметизируемой крышкой, отличающееся тем, что оно снабжено дополнительной емкостью, размещенной между плавильным агрегатом и накопителем жидкой металлической фазы, соединенной через нижний металлопровод с плавильной камерой, а через верхний металлопровод - с накопителем жидкой металлической фазы, под днищем накопителя жидкой фазы размещены не менее трех индукционных единиц, снабженных системой энергообеспечения нагрева и перемещения металлической фазы, а герметизируемая крышка накопителя выполнена с отверстиями, относительно которых размещены узлы, соединенные с системой подачи в жидкую металлическую фазу в накопителе добавок, а также с системой по созданию в накопителе пониженного или повышенного давления в инертной газовой среде.

Размещенные под днищем накопителя индукционные единицы рекомендуется выполнить аналогично тем, которые размещены под днищем многофункционального плавильного агрегата.

Наличие в предлагаемом устройстве для осуществления способа подогреваемой накопительной емкости существенно упрощает процесс переработки шихты на указанную продукцию и значительно сокращает время переработки установленной повторяющейся порции шихты. Упрощение достигается тем, что не надо применять ковш для слива в него оборотного ковша к месту слива, сохранения ферросилиция в ковше в жидком виде и возврат жидкого ферросилиция в плавильную камеру плавильного агрегата. Время операции по возврату ферросилиция в плавильную камеру из накопителя, по сравнению с его возвратом с помощью ковша для слива, сокращается многократно.

Рекомендация размещать под днищем накопителя такие же индукционные единицы, что и под днищем плавильной камеры, упрощает изготовление устройства и позволяет рационально использовать систему электропитания индукционных единиц.

Сокращение времени операции по удалению оборотного ферросилиция из плавильной камеры в накопитель достигается также в результате того, что к отверстию в крышке накопителя присоединяется система создания в накопителе разрежения газа. Полезно создавать разрежение в накопителе еще и потому, что это позволяет удалять из плавильной камеры ферросилиций, если он в камере не будет вращаться или вращаться с незначительным числом оборотов. Удельный вес оборотного ферросилиция не будет превышать 3,5 г/см3. При таком удельном весе ферросилиция разрежение в накопителе может поднять ферросилиций более чем на 2,5 м, что будет достаточно для полного отсоса ферросилиция из плавильного агрегата в накопитель.

Обеспечивать подачу оборотного ферросилиция в накопитель можно и за счет создания повышенного давления инертного газа в плавильной камере агрегата, поскольку крышку плавильной камеры рекомендуется выполнить герметизируемой, причем, если потребуется удаление из шлака магния за счет восстановления алюминием оксида магния, то в плавильной камере необходимо будет создавать разрежение. Если же удаления магния не будет предусматриваться, то полная герметизация крышки плавильной камеры необязательна, поскольку подъем в накопитель жидкой металлической фазы - ферросилиция - будет обеспечиваться за счет создания в накопителе разрежения.

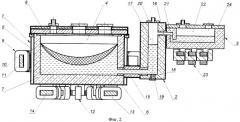

На фиг.2 показан разрез по устройству для осуществления способа в вертикальной плоскости, проходящей через следующие главные узлы:

плавильный агрегат 1; дополнительную камеру 2; накопитель жидкого оборотного ферросилиция 3.

Плавильный агрегат 1 содержит плавильную камеру 4, имеющую охлаждаемые стенки 5 из труб, выполненных из металла, пропускающего электромагнитное поле, днище 6, также выполненное из металла, пропускающего электромагнитное поле, футеровку 7 стен и днища.

На плавильной камере 4 размещена, с возможностью герметизации, охлаждаемая крышка 8 с отверстиями, относительно которых устанавливаются (не показаны): приспособления для подачи в плавильную камеру порции шихты и для восстановления металлов из оксидов шихты; перекрываемый патрубок для ввода в шлак керамической трубы шлакоотсоса; элементы, позволяющие при необходимости присоединяться к системам, которые обеспечивают создание в плавильной камере разрежения или давления газа, а также отвод газовой фазы, если она будет в плавильной камере образовываться.

Вокруг охлаждаемых стенок 5 с небольшим зазором размещены индукционные единицы 9, индукторы 10 которых охватывают общий для всех индукционных единиц магнитопровод 11 из листов трансформаторной стали. Зазор в размещении индукционных единиц вокруг охлаждаемых стенок 5 необходим для установки в этом зазоре металлопровода передачи жидкого металла из плавильной камеры 4 плавильного агрегата 1 в емкость дополнительной камеры 2.

Под днищем 6 плавильной камеры агрегата по окружности размещаются (без зазора) индукционные единицы 12, индукторы 13 которых охватывают общий для всех индукционных единиц магнитопровод 14 из листов трансформаторной стали.

Индукционные единицы обслуживаются системой электропитания (не показана) как током пониженной частоты (меньше 50 Гц), так и током повышенной частоты (больше 50 Гц), что позволяет работать индукционным единицам как в режиме нагрева расплава в плавильной камере агрегата, так и в режиме вращения этого расплава в плавильной камере агрегата.

Плавильная камера 4 оснащается приборами (не показаны), обеспечивающими контроль температуры расплавов и вид лунки параболической формы, которая образуется в результате вращения металла в плавильной камере.

Плавильный агрегат 1 снабжается защитным корпусом и всеми необходимыми опорными элементами (не показаны).

Дополнительная камера 2, размещенная между плавильным агрегатом 1 и накопителем жидкого оборотного ферросилиция 3, сообщается с плавильной камерой 4 агрегата 1 через нижний металлопровод 15 и с камерой накопителя через верхний металлопровод 16.

Дополнительная камера 2 включает футерованную огнеупорным материалом емкость 17, в днище которой размещена донная летка 18, перекрываемая крышкой 19, для слива металлической фазы из плавильной камеры через металлопровод 15. Сверху емкость 17, с возможностью герметизации, перекрывается съемной крышкой 20, в которой выполняется отверстие, позволяющее обеспечивать необходимое состояние газовой среды в емкости 17. Крышка 20 оснащена приводом (не показан) быстрого съема и обратной установки, когда требуется ввести в емкость трубу подачи гранулированного огнеупорного материала для перекрытия сливной летки или, когда необходимо взять пробу жидкого металла на химанализ.

Верхний металлопровод 16 в дополнительной камере 2 размещается на отметке, превышающей максимальный подъем жидкого металла в емкости 17 в результате вращения металлического расплава в плавильной камере 4. Металлопровод 16 сообщается с металлопроводом 21, выполненным в торцевой стенке накопителя жидкого ферросилиция и имеющим верхний и нижний горизонтальные участки, сообщающиеся с вертикальным участком, причем верхний горизонтальный участок сообщается с верхним горизонтальным металлопроводом 16 дополнительной камеры 2.

Под днищем накопителя жидкого оборотного ферросилиция 3 с целью недопущения переохлаждения ферросилиция до момента, когда необходимо будет возвращать ферросилиций назад в плавильную камеру агрегата, а также для расплавления, при необходимости, каких-либо добавок, размещаются предпочтительно три индукционных единицы 23, аналогичные тем, которые размещаются вокруг стенок и днища плавильной камеры 4 агрегата 1.

Сверху накопитель перекрыт герметизируемой крышкой 24 с отверстиями, относительно которых размещены узлы, присоединенные к системам, позволяющим создавать в емкости 22 разрежение газа и подачу в емкость необходимых добавок.

Пример

Работу предлагаемого устройства представим на примере переработки порции шихты из концентрата титаномагнетитовых песков Халактырского месторождения Камчатки. Концентрат из указанного песка в свое время был получен институтом "Уралмеханобр" в г. Екатеринбурге. Химический состав концентрата следующий, %: Fe 57,6; FeO 32,0; Fe2O3 46,0; TiO2 10,0; V2O5 0,5; SiO2 3,2; Al2О3 3,5; CaO 0,35; MgO 3,0; MnO 0,45.

В песке содержится небольшое количество серы и оксидов хрома, фосфора, калия и натрия, но в сумме это не больше 0,5% и их принимать во внимание не будем.

Принимаются следующие допущения.

1. В процессе осуществления способа реакции восстановления металлов из оксидов идут как завершенные, т.е. в полном соответствии со стехиометрическими уравнениями.

Указанное допущение безусловно приемлемо для оксидов железа, ванадия и кремния. Полной гарантии в отношении оксида титана нет. Но если иметь в виду, что реакции восстановления титана из оксидов происходят в условиях вращения металла и шлака на металлической подложке и что продукт реакции сразу может переходить из реакционной зоны в металлическую фазу, то такие условия, по утверждению Коротича В.И. [7, C.90], позволяют, с достаточной для инженерных целей точностью, вести расчет в полном соответствии со стехиометрическими уравнениями. Переходу продукта реакции из шлаковой фазы в металлическую способствует также и то, что при вращении возникают центробежные силы, которые помогают освобождающемуся от кислорода и потяжелевшему продукту реакции перейти из шлаковой фазы в металлическую.

2. С целью получения титаносодержащей лигатуры в соответствии с ГОСТом 4761-91, при восстановлении титана из оксидов допускается применение увеличенного количества алюминия в пределах до 5% его содержания в лигатуре.

3. Ванадий из концентрата извлекается полностью, причем распределяется между безуглеродистым железом и титаносодержащей лигатурой поровну.

Согласно представленной на фиг.1 технологической схеме переработку концентрата следует вести порциями, состоящими из основной и дополнительной частей. Масса дополнительной части зависит от принятой массы основной части. Основная часть порции шихты вводится на вращающуюся металлическую подложку, содержащую кремний, причем кремния в подложке должно быть такое количество, чтобы его хватило на восстановление железа из оксидов в основной части порции шихты.

Допустим, что масса основной части 10 тонн. железа в 10 тоннах концентрата 5760 кг, и для того, чтобы восстановить железо из 3200 кг FeO и 4600 кг Fe2О3, надо потратить 1950 кг кремния. Если первую подложку подготовить из ферросилиция, то рекомендуется для этого взять ферросилиций марки ФС65, в котором железа 1050 кг, а всего металлическая подложка должна иметь массу 3000 кг ферросилиция ФС65.

В 10 тоннах концентрата содержится 1000 кг оксида титана и после восстановления алюминием будет получено 600 кг титана.

Указанное количество титана будет потрачено на восстановление железа из оксидов в дополнительной части порции шихты. 600 кг титана восстановят железо в 2000 кг концентрата. Из этого следует, что порция концентрата должна иметь 12000 кг.

При переработке порции шихты по предлагаемому способу все оксиды металлов в шихте, кроме оксидов магния и кальция, восстанавливаются тремя восстановителями - кремнием, титаном и алюминием. Кремний и титан восстанавливают из порции шихты железо, забирая кислород из оксидов железа, причем кремний восстанавливает железо из основной части порции шихты, а титан -железо из дополнительной части порции шихты. Далее кислород, вместе с этими восстановителями, переходит в шлаковую фазу. После перевода железа в металлическую фазу весь кислород из порции шихты оказывается в шлаковой фазе в соединении с металлами, которые в два приема восстанавливает алюминий. Зная сколько кислорода в порции шихты, можно определить, сколько потребуется алюминия на восстановление металлов из оксидов.

В порции шихты массой 12 тонн в оксидах железа, кремния, марганца, ванадия и титана в сумме имеется 3230 кг кислорода. Чтобы этот кислород перевести в оксид алюминия (при восстановлении металлов из оксидов железа, титана, кремния, ванадия и марганца), потребуется израсходовать 3634 кг А1.

На восстановление металлов из оксидов алюминий вводится дважды (см. фиг.1). Первый раз он восстанавливает металлы из оксидов основной части шихты, за исключением железа, и кремний из оксида кремния, который поступил в шлаковую фазу, после восстановления им железа из оксидов (FeO и Fe2О3) из основной порции шихты. Всего за первую подачу расходуется 3030 кг А1. В шлаковой фазе после расхода указанного количества алюминия будет добавка 5723 кг оксида алюминия, а всего (с учетом 350 кг Al2О3 и 300 кг MgO, которые имелись в основной части порции шихт) оксидов в шлаке будет 6373 кг. Температура плавления такого шлака будет более 2000°С.

Во время добавки в шлаковую фазу оксида алюминия в металлическую фазу добавляется железо, поскольку алюминий вводится не в чистом виде, а в виде ферроалюминия, в котором железа 20%.

Чтобы иметь температуру плавления шлаковой фазы порядка 1800°С, в шлаковую фазу следует ввести 1627 кг оксида кальция, и тогда масса шлаковой фазы будет 8000 кг, в которой оксида кальция и оксида магния будет, соответственно, около 20% и около 3%. Полученную шлаковую фазу методом шлакоотсоса следует полностью слить из плавильного агрегата. Фактически слитая шлаковая фаза представляет собой плавленый клинкер (ПК), пригодный для получения из него цемента марок ВГЦ-1 и ВГЦ-2. При необходимости магний из оксида в шлаковой фазе может быть алюминием восстановлен и в газовой фазе из плавильной камеры 4 агрегата 1 удален. Для выполнения операции по удалению из шлаковой фазы оксида магния в плавильной камере создается необходимое разрежение (порядка 8 мм рт. ст.), позволяющее алюминием восстановить магний из оксида. Если получаемый пар магния отвести в специальную камеру и там окислить, то будет получено 300 кг качественного переклаза.

Второй раз алюминий вводится на восстановление металлов из оксидов после того, как восстановленный из основной части порции шихты титан восстановит железо из дополнительной части порции шихты, после чего в виде оксида титана сплавится с другими оксидами дополнительной части порции шихты. Задача второй порции алюминия, таким образом, заключается в том, чтобы восстановить титан из основной части порции шихты и восстановить титан, кремний, ванадий и марганец из оксидов дополнительной части порции шихты. Вторая порция алюминия в данном случае должна иметь массу 604 кг. Масса оксида алюминия из этого количества алюминия в шлаковой фазе будет 1141 кг. Добавка оксида магния в шлаковую фазу составит 60 кг и оксида кальция 300 кг и тогда оксида кальция в шлаковой фазе будет не менее 20%, а всего сливаемая сразу шлаковая фаза будет иметь массу 1500 кг. Фактически это будет вторая порция ПК, пригодная для переработки на цемент марок ВГЦ-1 и ВГЦ-2.

Восстановленное из основной части порции шихты безуглеродистое железо, с частью ванадия, представляющее собой первый товарный продукт, рекомендуется из плавильной камеры слить. Оставшаяся часть металлической фазы (БЖ) далее будет пополнена металлами, которые восстановит алюминий при первом его вводе в плавильную камеру агрегата, железом, которое восстановит титан из дополнительной части порции шихты (1140 кг Ре), и железом, которое поступило в плавильную камеру агрегата с первой порцией алюминия (757 кг Fe). Шлаковая фаза, после восстановления железа титаном из дополнительной части порции шихты, будет иметь оксид титана, содержащийся в порции шихты (12 т), и оксиды кремния, магния, марганца и алюминия, которые содержались в дополнительной части порции шихты.

Далее до 80% металлической фазы, пополненной указанными металлами, за счет создания в накопителе жидкого оборотного ферросилиция 3 необходимого разрежения, перекачивается в накопитель. Сразу после этого в остаток металлической фазы следует ввести титан (720 кг), кремний (30 кг) и марганец (7 кг), которые будут восстановлены второй порцией алюминия, при этом в металлическую фазу поступит 151 кг железа, а в шлаковую фазу должно поступить необходимое количество оксида кальция.

Следующие операции: полный слив из плавильной камеры 4 агрегата 1 шлаковой фазы (порядка 1500 кг плавленого клинкера); полный слив из плавильной камеры 4 агрегата 1 металлической фазы (порядка 1140 кг титаносодержащей лигатуры, в которой титана около 50%, железа 34%, кремния 16%); сразу, после слива из плавильной камеры 4 агрегата 1 титаносодержащей лигатуры и перекрытия сливной летки 18, полный слив из накопителя 3 в плавильную камеру 4 оборотного ферросилиция (порядка 4290 кг, в котором железа порядка 55% и кремния порядка 44%).

Слитый в плавильную камеру и приведенный во вращение оборотный ферросилиций является металлической подложкой, на которую можно будет подавать следующую основную часть порции шихты. В этой подложке может оказаться недостаточно кремния, чтобы полностью восстановить железо из оксидов в основной части новой порции шихты, но недостача небольшая и может быть компенсирована подачей добавки ферросилиция, например, ферросилиция марки ФС75 в накопитель 3.

Следующий слив из плавильной камеры безуглеродистого железа будет превышать массу железа, которая восстанавливается из основной части порции шихты. Масса увеличенной части БЖ соответствует массе, которая поступает в плавильную камеру агрегата вместе с порциями алюминия. Увеличенная часть массы БЖ должна расходоваться на приготовление ферроалюминия, который нужен для восстановления металлов из оксидов в порции шихты. Это БЖ, таким образом, можно считать оборотным.

В приведенном примере показано, что получается при переработке принятой порции шихты массой 12 т. Переработка 1 т шихты по предлагаемому способу позволяет получить: титаносодержащей лигатуры порядка 95 кг, в которой титана 60 кг, безуглеродистого железа порядка 570 кг и плавленого клинкера порядка 790 кг. Алюминия при этом будет потрачено 303 кг.

В ГОСТе на ферротитан для разных марок предусматривается возможное содержание алюминия 4-14%. Лишний алюминий может быть введен со второй порцией подачи его на восстановление металлов из оксидов. В связи с этим расход алюминия на тонну перерабатываемой шихты около 310 кг.

Реакции, при которых осуществляется восстановление металлов из оксидов, носят экзотермический характер, т.е. идут с выделением тепла. При восстановлении металлов из оксидов 1 кг кремния или алюминия выделяется до 4 кВт-час энергии. При расходе кремния на восстановление железа около 2000 кг энергии выделяется до 8000 кВт-час. Этой энергии хватает на то, чтобы при регламентированной подаче основной части порции шихты в плавильную камеру 4 плавильного агрегата 1 нагреть, расплавить и нагреть расплав до необходимой температуры порядка 1600°С.

При последующем восстановлении металлов из оксидов расходуется 3634 кг алюминия, при этом выделяется порядка 15 тыс. кВт-час энергии. На расплавление и нагрев до температуры 1800°С вводимого оксида кальция и нагрев металлической и шлаковой фаз до этой температуры, а также на компенсацию тепловых потерь в плавильной камере 4 агрегата 1 и в емкости 17 дополнительной камеры 2 расходуется порядка 8 тыс. кВт-час. Лишняя энергия отводится через охлаждаемые трубы 5 с водой или с получаемым в трубах перегретым паром. Нагретая вода может использоваться в системах отопления домов, а перегретый пар - для производства электроэнергии.

На предлагаемом устройстве может перерабатываться в год до 30 тыс. тонн концентрата, при этом возможная прибыль с каждой тонны - до 10 тыс. руб.

На металлургическом объекте рекомендуется применять не одно устройство, а шесть, причем пять устройств использовать для переработки порций шихты из ко