Сплав на основе серебра для наноструктурированных покрытий

Иллюстрации

Показать всеИзобретение относится к области прецизионных сплавов. Сплав на основе серебра для наноструктурированных покрытий содержит компоненты в следующем соотношении, мас.%: хром 0,6-1,8, цирконий 4,5-6,0, рений 0,7-1,5, церий 0,6-0,8, лантан 0,4-0,9, иттрий 0,3-0,6, серебро - остальное. Сплав обладает высокой коррозионной стойкостью, термостойкостью в диапазоне температур от -196°С до +250°С и низкой эрозионной стойкостью. Сплав может применятся в качестве материала контактов в силовой электронике, энергетике и для изготовления биметаллических электрических контактов низковольтной коммутационной аппаратуры, работающих при низких температурах. 2 табл.

Реферат

Изобретение относится к области создания прецизионных сплавов со специальными электрическими свойствами, в частности сплавов с низкой величиной электросопротивления и высокой эрозионной, коррозионной стойкостью. Такие термостойкие сплавы предназначены, в частности, для получения электропроводящих пленок и покрытий с нанокристаллической структурой на изолирующие поверхности из стекла, керамики, полимерных материалов.

Интенсивно развивающаяся современная техника требует разработки новых видов покрытий, сочетающих высокий уровень эксплуатационных (электрических, теплофизических, хладостойких и т.д.) и технологических свойств (обеспечение устойчивого процесса нанесения покрытий с воспроизводимыми характеристиками).

В частности, для получения электропроводящих покрытий контактных узлов, электродов, схемных элементов, мембран и т.д. их наносят на изолирующие поверхности из стекла, керамики, полимерных материалов. Такие покрытия должны иметь низкое удельное электросопротивление (примерно в диапазоне от 4,0 до 30·10-8 Ом·м), высокую коррозионную стойкость (группа стойкости - совершенно стойкие <0,001 мм/год), эрозионную стойкость (ГОСТ 25188-82), термостойкость и обладать высокими прочностными характеристиками в диапазоне положительных и отрицательных температур (от -196 до +250°С).

Известны сплавы на основе серебра с низким электросопротивлением для микрометаллургических процессов получения пленок, покрытий, микропроводов и волокон, защищенные авторскими свидетельствами СССР №2003117494, №2005138025, №485164, №475403, №526673, №624467, №507662.

Общими недостатками этих сплавов является то, что они не обладают высокой коррозионной стойкостью и термостойкостью (т.е. не сохраняют свои эксплуатационные свойства) в диапазоне положительных и отрицательных температур (от -196 до +250°С).

Наиболее близким по свойствам и химическому составу к предлагаемому сплаву является сплав на основе серебра следующего состава (авторское свидетельство СССР №1405339, 20.04.1995), мас.%:

| Кадмий | 22-28 |

| Индий | 0,4-1,5 |

| Иттрий | 0,0008-0,01 |

| Серебро | остальное |

Сплав имеет следующие свойства: предел прочности на растяжение 246-271 МПа, предел текучести (σт) 101-106 МПа, твердость Н 40-45, удельное электросопротивление 4,7-6,4·10-8 Ом·м, относительное удлинение 55-59%, эрозионная стойкость при различных токах 5-25 А - 2,8-10,1·10-8 г/заряд и коррозионная стойкость 0,05-0,1 мм/год.

Недостатками данного сплава являются низкая коррозионная стойкость 0,05-0,1 мм/год и тот факт, что высокие прочностные и электрические характеристики сохраняются только в диапазоне температур от -40°С до +150°С. Современная техника, как сказано выше, требует расширения диапазона рабочих температур от -196°С (температура жидкого азота) до +250°С. При этих температурах должны сохраняться эксплуатационные свойства на требуемом уровне, однако характеристики известного сплава прототипа существенно ухудшаются.

Техническим результатом изобретения является получение наноструктурированного покрытия из сплава на основе серебра с высокой коррозионной стойкостью (<0,001 мм/год), существенным повышением термостойкости в диапазоне положительных и отрицательных температур (от -196°С до +250°С), при сохранении в этих диапазонах низкой эрозионной стойкости (3,2-6,8·10-8 г/разряд), удельного электросопротивления (12,1-18,0·10-8 Ом·м) и прочностных характеристик - предел прочности на растяжение 240-263 МПа, предел текучести (σт) 99-104 МПа, твердость Н 42-47, относительное удлинение (ε) 53-57%.

Технический результат достигается за счет того, что сплав на основе серебра для наноструктурированных покрытий, содержащий серебро, иттрий, отличается тем, что он дополнительно содержит хром, цирконий, рений, церий, лантан.

Оптимальным по достигнутому эффекту является сплав при следующем соотношении компонентов, вес.%:

| хром | 0,6-1,8 |

| цирконий | 4,5-6,0 |

| рений | 0,7-1,5 |

| церий | 0,6-0,8 |

| лантан | 0,4-0,9 |

| иттрий | 0,3-0,6 |

| серебро | остальное |

Решающим моментом в повышении технологичности и достижении требуемых эксплуатационных свойств полученного наноструктурированного сплава на основе серебра является, во-первых, обоснованный выбор легирующих компонентов сплава и, во-вторых, создание нанокристаллической структуры покрытия, имеющей высокие коррозионные и термические свойства [1].

Причем сплав должен быть слаболегированным, количество легирующих компонентов не должно превышать 12% [2], в противном случае не удастся сохранить низкое удельное сопротивление основы сплава - серебра, как металла в чистом виде, имеющего наименьшее значение этого параметра (0,304·10-8 Ом·м).

Введение в серебро хрома в количестве (0,6-1,8)% обеспечивает наибольший эффект повышения эрозионной стойкости при токовом воздействии и коррозионной стойкости при комплексном воздействии агрессивных химических реагентов (щелочей, солей, морского тумана). Этот эффект начинает реализовываться с 0,6%. При содержании хрома более 1,8% наблюдается резкое, нежелательное увеличение электросопротивления. При содержании хрома менее 0,6% повышение эрозионной и коррозионной стойкости не происходит.

Введение в сплав циркония (Zr) обеспечивает повышение термостойкости наносимого покрытия в области положительных температур. При содержании циркония от 4,5 до 6,0% наблюдается появление в покрытии нанокристаллических выделений (кластеров), которые усиливают (при совместном введении) действие хрома, повышая эрозионную стойкость при токовом воздействии и коррозионную стойкость до требуемых значений <0,001 мм/год при одновременном повышении температурной стабильности до +250°С. При содержании циркония больше, чем 6,0%, наблюдается нежелательное, значительное повышение электросопротивления; при содержании циркония менее 4,5% этот эффект не наблюдается.

Однако тройной сплав Ag-(0,6-1,8)Cr-(4,5-6,0)Zr не обеспечивает, во-первых, требуемой хладостойкости и, во-вторых, высокой технологичности при напылении покрытий из-за неметаллических включений (оксидов, нитридов, нитратов), отрицательно сказывающихся на адгезивные и когезионные свойства покрытия.

Для обеспечения хладостойкости при температуре минус 196°С в сплав дополнительно вводится рений (Re) в количестве от 0,7 до 1,5%. При содержании рения более 1,5% в сплаве происходит снижение температурной стабильности до +160°С относительно достигнутой ранее (+250°С) в тройном сплаве Ag-(0,6-1,8,)Cr-(4,5-6,0)Zr. При содержании рения менее 0,7% в сплаве не наблюдается требуемой хладостойкости при отрицательных температурах до -196°С, т.е. сохранение механической прочности покрытия (отслоение, появление трещин).

Для изучения технологичности сплава за счет его рафинирования (удаления кислорода, азота и водорода), что является весьма важным моментом при микрометаллургических процессах, в частности нанесения тонких покрытий методами испарительной конденсации и гетерофазного переноса, в сплав дополнительно вводятся малые добавки наиболее эффективных рафинирующих элементов - церия по отношению к кислороду; лантана по отношению к водороду; иттрия по отношению к азоту. При этом только комплексное (совместное) введение указанных элементов обеспечивает эффектное рафинирование сплава и соответственно высокую технологичность при напылении покрытий и их механическую прочность.

Минимальное количество вводимых элементов, начиная с которых реализуется эффект рафинирования, должно быть, как показала практика, для церия - 0,6%; лантана - 0,4%; иттрия - 0,3%. При меньшем содержании компонентов требуемого эффекта рафинирования не достигается и получить сплав не удается. При содержании этих компонентов выше указанного состава - 0,8; 0,9 и 0,6% соответственно наблюдается их выделение в виде самостоятельных фаз и вызванное этим охрупчивание сплава в тонких сечениях покрытий.

Разработанный прецизионный сплав на основе серебра для наноструктурированных покрытий может применятся в качестве материала контактов в силовой электронике, энергетике и для изготовления биметаллических электрических контактов низковольтной коммутационной аппаратуры, работающих при низких температурах.

Практическая реализация предлагаемого технического решения выполнялась по следующей схеме.

Выплавка исходного сплава производится в высокочастотном индукторе установки типа ЛЗ-13 мощностью 10 кВт с рабочей частотой 880 кГц методом прямого сплавления компонентов в атмосфере аргона. Выплавка производится в алундовых тиглях №3 и №4 при следующей последовательности введения шихтовых компонентов: серебро (Ag) → цирконий (Zr) → хром (Cr) → рений (Re) → (церия (Се) + лантана (La) + иттрия(Y)). Масса получаемых слитков 0,7-0,8 кг.

Полученный слиток дробился последовательно на щековой дробилке типа «Пульверизетте 1» до фракции 3-5 мм, а затем обрабатывался на дезинтеграторной установке типа ДЕЗИ-15 до фракции 20-100 мкм в соответствии с руководящей документацией.

Нанесение функциональных покрытий из полученного таким образом порошка производится методом сверхзвукового холодного газодинамического напыления (ХГДН) на установке типа ДИМЕТ-3 в соответствии с руководящей документацией. Температура гетерофазного потока при напылении не превышала 130°С при скоростях частиц 2,0-2,5 М, что обеспечивает сохранение наноструктурного состояния покрытия и практического отсутствия пористости. В качестве подложек использовались термостойкие электровакуумные стекла типа ТУ и С48-3, кварц и радиотехническая керамика типа 22ХС. Толщина наносимого покрытия составляет 30-150 мкм, что обеспечивает их широкое практическое применение.

Измерение эксплуатационных свойств.

Твердость покрытия из наноструктурированного сплава на основе серебра определялась на сканирующем силовом микроскопе - NanoScan.

Благодаря высокой изгибной жесткости консоли зонда и применению игл из твердых материалов NanoScan позволяет проводить индентирование и царапание поверхности. Индентирование проводится путем нагружения иглы в определенной точке поверхности. Царапание осуществляется путем нагружения, аналогично индентированию, и последующего горизонтального перемещения индентора под нагрузкой. Размер отпечатка или царапины определяется путем сканирования рельефа до и после индентирования.

Предел текучести (σт), относительное удлинение ε, предел прочности на растяжение - определялись штифтовым методом.

Для проведения испытаний покрытий на механические характеристики была выбрана разрывная машина Р-0,5, предназначенная для испытания на растяжение проволоки, металлической ленты и тонкого листа.

Усилия определялись по показанию датчика и корректировались по кривой нагружения, записываемой в процессе проведения испытаний.

Испытания образцов на коррозионную стойкость проводились в искусственной морской воде. Состав морской воды соответствовал среднеокеанскому составу с содержанием NaCl до 5%.

Испытываемые образцы композиционных материалов размером 50х20 мм представляли собой подложку с нанесенным покрытием на основе предлагаемого сплава. На обратную сторону подложки и кромку образца был нанесен изолирующий слой лака. Образцы испытывались в стеклянных кюветах объемом 200 см3. Длительность испытаний составила 30 дней. Внешний осмотр образцов после испытаний показал отсутствие видимых следов продуктов коррозии на покрытиях из предлагаемого сплава на основе серебра заданного состава.

По результатам испытаний исследованные образцы имеют скорость коррозии, не превышающую <0,001 мм/год, что соответствует 1 баллу коррозионной стойкости.

Метод определения эрозионной стойкости в электродуговом режиме проводился по ГОСТ 25188-82. Результаты показали, что наноструктурированный сплав предлагаемого состава на основе серебра имеет высокую эрозионную стойкость порядка 3,2-6,8·10-8 г/разряд.

Измерение удельного сопротивления ρ проводилось потенциометрическим методом с помощью потенциометра ЭПР-09 четырехконтактным методом.

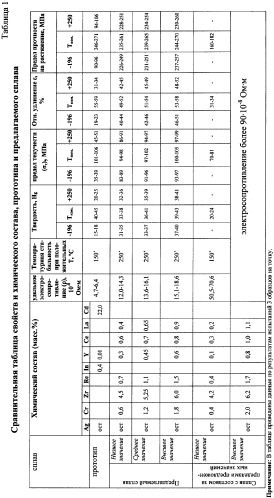

Результаты испытаний предлагаемого прецизионного наноструктурированного сплава на основе серебра в сравнении с прототипом и составами сплава за пределами предлагаемого сплава приведены в таблицах 1, 2.

Полученные результаты показали, что предлагаемый наноструктурированный сплав на основе серебра обладает высокой коррозионной стойкостью (<0,001 мм/год, группа стойкости - совершенно стойкие), существенное повышение термостойкости в диапазоне положительных и отрицательных температур (от -196°С до +250°С), при сохранении в этих диапазонах низкой эрозионной стойкости (3,2-6,8·10-8 г/разряд), удельного электросопротивления (12,1-18,0·10-8 Ом·м) и прочностных характеристик - предел прочности на растяжение 240-263 МПа, предел текучести (σт) 99-104 МПа, твердость Н 42-47, относительное удлинение (ε) 53-57%.

Источники информации

1. Криохимическая нанотехнология: Учеб. пособие для вузов. - М.: ИКЦ «Академкнига», 2006. - 325 с.

2. Труды 5-й Международной конференции «Пленки и Покрытия'98», 23-25 сентября 1998 г. Под ред. B.C.Клубникина.

Сплав на основе серебра для наноструктурированных покрытий, содержащий серебро, иттрий, отличающийся тем, что он дополнительно содержит хром, цирконий, рений, церий, лантан при следующем соотношении компонентов, мас.%:

| хром | 0,6-1,8 |

| цирконий | 4,5-6,0 |

| рений | 0,7-1,5 |

| церий | 0,6-0,8 |

| лантан | 0,4-0,9 |

| иттрий | 0,3-0,6 |

| серебро | остальное |