Электрохимическая модульная ячейка для обработки растворов электролитов

Иллюстрации

Показать всеИзобретение относится к процессам электрохимического получения различных химических продуктов путем электролиза растворов электролитов различной концентрации. Цилиндрическая электрохимическая ячейка для обработки растворов содержит внутренний полый трубчатый анод, внешний цилиндрический катод, расположенную между ними проницаемую трубчатую керамическую диафрагму, разделяющую межэлектродное пространство на анодную и катодную камеры, узлы для установки, крепления и герметизации электродов и диафрагмы, размещенные на концевых частях ячейки, и приспособления для подачи и отвода обрабатываемых растворов в и из электродных камер. Катод, анод и диафрагма установлены в узлах и соединены с приспособлениями для подачи и отвода раствора с образованием рабочей части ячейки, по всей длине которой сохраняется постоянство гидродинамических характеристик электродных камер и характеристик электрического поля. Катод и анод выполнены из титановых трубок, при этом отношение площади поперечного сечения катодной камеры к сумме площадей поперечного сечения анодной камеры и диафрагмы составляет 0,9-1,0, а длина рабочей части ячейки составляет 15-25 внешних диаметров анода. Технический эффект - интенсификация процессов электролиза. 8 з.п. ф-лы, 14 ил., 6 табл.

Реферат

Область применения

Изобретение относится к области химической технологии, в частности к устройствам для электрохимической обработки растворов электролитов, и может быть использовано в процессах электрохимического получения различных химических продуктов путем электролиза растворов электролитов различной концентрации, в том числе и в процессах, связанных с электрохимическим регулированием кислотно-основных, окислительно-восстановительных свойств и каталитической активности разбавленных водных растворов электролитов, концентрация которых преимущественно находится в диапазоне 0,001-0,1 моль/л, а также других жидкостей с низкой удельной электропроводностью.

Предшествующий уровень техники

В прикладной электрохимии используются электролизеры различных конструкций для обработки воды, водных растворов, получения различных химических продуктов, в частности проточные электролизеры с плоскими электродами [см., например, патент США №5427658, С25В 9/00, 15/08, 1995] или электролизеры с коаксиально расположенными цилиндрическими электродами и диафрагмой между ними [см., например, патент Японии №02274889 А, С25В 9/00, 1989].

Наиболее близкой по технической сути и достигаемому результату является электрохимическая модульная ячейка, содержащая коаксиально размещенные цилиндрические внешний и внутренний электроды, выполненные в виде отрезков трубы, и установленную между ними коаксиально проницаемую диафрагму из керамики [см. международную заявку WO 98/58880, C02F 1/461, 1998].

Это техническое решение выбрано в качестве прототипа.

Известное техническое решение позволяет создавать модульные электролизеры, обеспечивающие достижение требуемой производительности путем соединения необходимого числа электрохимических модульных ячеек, что позволяет сократить затраты на проектирование и производство электролизеров фиксированной производительности, унифицировать детали и узлы, сократить время монтажа и ремонта таких электролизеров.

При использовании известной электрохимической модульной ячейки достигается эффективная обработка воды или водных растворов при низком расходе энергии. Устройство достаточно просто в эксплуатации, сравнительно легко объединяется в блоки, представляющие собой проточные диафрагменные электрохимические реакторы заданной производительности (мощности).

Однако известное устройство обладает рядом недостатков.

Известное устройство предназначено для обработки растворов хлоридов металлов и не может быть эффективно использовано для обработки растворов других типов. Кроме того, известно, что цилиндрические электролизеры с диафрагмой обладают сравнительно низкими характеристиками производительности и значительно уступают по показателям производительности электролизерам с насыпными или псевдоожиженными электродами [см., например, Фиошин М.Я., Смирнова М.Г. Электрохимические системы в синтезе химических продуктов. - М.: Химия, 1985, стр.216-223, табл.VII.6, рис.VII.34].

Раскрытие изобретения

Техническим результатом, достигаемым при использовании предлагаемого изобретения, является обеспечение возможности интенсификации процессов электролиза в цилиндрической ячейке диафрагменного типа путем усовершенствования конструкции ячейки и выбора оптимального соотношения размеров основных элементов - электродов и диафрагмы. Этот результат усиливается за счет применения диафрагмы и электродов с различным соотношением площадей геометрических (кажущихся) и истинных (физических) поверхностей, а также за счет использования в ячейке диафрагмы из материалов, сочетание которых придает капиллярно-пористой диафрагмы высокую электроосмотическую активность. Также достигаемым техническим результатом является расширение функциональных возможностей ячейки при обработке растворов электролитов с различным химическим составом и концентрацией.

Указанный технический результат достигается тем, что в цилиндрической электрохимической ячейке для обработки растворов, содержащей внутренний трубчатый анод, внешний цилиндрический катод и расположенную между ними проницаемую трубчатую керамическую диафрагму, разделяющую межэлектродное пространство на анодную и катодную камеры, узлы для установки, крепления и герметизации электродов и диафрагмы, размещенные на концевых частях ячейки и приспособления для подачи и отвода обрабатываемых растворов в и из электродных камер, катод, анод и диафрагма установлены в узлах и соединены с приспособлениями для подачи и отвода раствора с образованием рабочей части ячейки, по всей длине которой сохраняется постоянство гидродинамических характеристик электродных камер и характеристик электрического поля. Катод и анод выполнены из титановых трубок, при этом отношение площади поперечного сечения катодной камеры к сумме площадей поперечного сечения анодной камеры и диафрагмы составляет 0,9-1,0, а длина рабочей части ячейки составляет 15-25 внешних диаметров анода. Анод может быть выполнен из титановой трубки с развитой наружной поверхностью, на которую нанесено электрокаталитическое покрытие, и отношение истинной (физической) площади поверхности анода к истинной площади поверхности катода равно или больше единицы. Диафрагма ячейки выполнена капиллярно-пористой, электроосмотически активной, и внешняя истинная поверхность диафрагмы равна или меньше истинной поверхности катода, а внутренняя истинная поверхность диафрагмы равна или меньше истинной поверхности анода, но меньше истинной наружной поверхности диафрагмы. В ячейке произведение величины межэлектродного расстояния на частное от деления суммы истинных поверхностей анода и катода на суммарный объем электродных камер составляет 3,9-4,1.

В цилиндрической электрохимической ячейке для обработки растворов керамическая диафрагма выполнена из зерен оксида алюминия, окруженных частицами диоксида циркония, частично стабилизированного оксидами редких или редкоземельных металлов, и имеет следующий состав оксид алюминия - 60-90 вес.%, при этом не менее 98% фазового состава оксида алюминия находятся в альфа-форме, диоксид циркония - 10-40 вес.%, при этом не менее 98% фазового состава диоксида циркония - в тетрагональной модификации. Для стабилизации тетрагональной фазы диоксида циркония используют добавки - один или несколько оксидов, выбранных из группы, содержащей оксиды иттрия, скандия, иттербия, церия, гадолиния, в суммарном количестве 1,0-10,0 вес.%.

Узлы крепления электродов и диафрагмы могут быть выполнены в виде одной или нескольких деталей из диэлектрического материала каждый, а приспособления для подачи и отвода обрабатываемого раствора в и из электродных камер выполнены в виде каналов и патрубков, совмещенных с деталями узлов.

Полость анода может быть снабжена приспособлениями для подачи и отвода теплоносителя.

Ячейка может быть выполнена таким образом, что узлы крепления электродов и диафрагмы выполнены в виде одной или нескольких деталей из диэлектрического материала каждый, приспособления для подачи и/или отвода обрабатываемого раствора в и из катодной камеры выполнены в виде каналов и патрубков, совмещенных с деталями узлов, а приспособления для подачи и отвода обрабатываемого раствора в и из анодной камеры выполнены в виде патрубков, соединенных с внутренней полостью анода и установленных на его торцах, при этом в концевых частях анода выполнены отверстия.

Узлы крепления электродов и диафрагмы в ячейке могут быть выполнены в виде одной или нескольких деталей из диэлектрического материала каждый, приспособления для подачи и отвода обрабатываемого раствора в и из катодной камеры выполнены в виде отверстий и патрубков, расположенных на концевых участках катода, а приспособления для подачи и отвода обрабатываемого раствора в и из анодной камеры выполнены в виде патрубков, соединенных с внутренней полостью анода и установленных на его торцах, при этом в концевых частях анода выполнены отверстия. В теле анода могут быть выполнены дополнительные отверстия, равномерно расположенные по его длине на всем протяжении длины рабочей части ячейки.

То, что катод, анод и диафрагма установлены в узлах с образованием рабочей части ячейки (см. фиг.1), по всей длине которой сохраняется постоянство гидродинамических, теплофизических и электрофизических характеристик электродных камер (заданная шероховатость поверхностей, образующих стенки электродных камер, одинаковые радиальные расстояния между цилиндрическими поверхностями электродов и диафрагмы во всех поперечных сечениях рабочей части ячейки, одинаковая толщина диафрагмы, анодной и катодной титановых труб на всей длине рабочей части ячейки, одинаковая напряженность электрического поля в теле диафрагмы, одинаковое электрическое сопротивление между электродами в любом поперечном сечении рабочей части ячейки), позволяет обеспечить интенсификацию процесса электрохимического воздействия за счет равномерного, с одинаковой продольной скоростью во всех точках поперечного сечения электродных камер, перемещения обрабатываемых растворов, что соответствует условиям работы химического реактора идеального вытеснения. При этом скорость газожидкостных фронтов вытеснения, каждый из которых, вследствие непрекращающегося электрохимического воздействия, отличается температурой, концентрацией, химическим составом и физико-химическими свойствами (из-за различного количества растворенных и свободных газов), определяется только объемным расходом растворов на входе в каждую из электродных камер. В рабочей части ячейки, при соблюдении соотношений размеров, отсутствуют зоны застоя, зоны преимущественного или замедленного течения растворов. Образование зон замедленного протока и зон застоя в электродных камерах электролизеров обычно сопровождается накоплением в них повышенного количества продуктов электрохимических реакций, обладающих более высокой электропроводностью, чем исходный раствор электролита. Вследствие образования неоднородности проводящей среды происходит перераспределение силовых линий электрического тока, что сопровождается локальными температурными флуктуациями, которые, в свою очередь, усиливают действие других факторов, порождающих неоднородность течения. Самоподдерживающиеся и саморазвивающиеся теплофизические, электрохимические и гидродинамические флуктуации в рабочих камерах электрохимических систем приводят к непроизводительной затрате энергии и снижению эффективности процессов электрохимического преобразования жидкостей. Выполнение анода и катода электрохимической ячейки в виде титановых трубок, обладающих малой тепловой инерцией, позволяет избежать возникновения и развития продольной (вдоль оси ячейки) тепловой интерференции движущихся в электродных камерах ячейки фронтов вытеснения газожидкостной среды. Установившийся гидравлический режим в камерах рабочей части ячейки обеспечивается, когда точки ввода и вывода раствора электролита в камеру и из камеры расположены на расстоянии, величина которого равна или больше ширины электродной камеры, в которую вводится и из которой выводится раствор электролита.

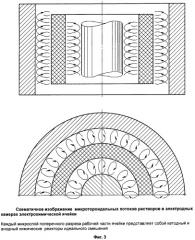

Отношение пощади поперечного сечения катодной камеры ячейки к сумме площадей поперечного сечения анодной камеры и диафрагмы должно составлять 0,8-1,0, а длина рабочей части ячейки должна составлять 15-25 наружных диаметров анода. Именно в этом диапазоне значений отношения параметров ячейки обеспечивается циркуляция жидкости в электродных камерах в виде микротороидальных потоков, при которой каждый микрообъем обрабатываемой жидкости в процессе протока многократно соприкасается с приэлектродной поверхностью (см. фиг.3). Возникновение микротороидальных потоков жидкостей в электродных камерах повышает степень использования исходных компонентов раствора электролита, достижение наилучших условий подвода исходных веществ к поверхности электрода и наилучших условий отвода продуктов реакций от электродов с одновременным удалением электролизных газов в виде мельчайших пузырьков, не увеличивающих сопротивления среды в электродных камерах.

Кроме того, эффект возникновения и устойчивого существования микротороидальных потоков обеспечивает эффективное смешивание исходных веществ и продуктов реакции на каждом участке рабочей части ячейки в процессе движения газожидкостной среды. В данном случае эффект возникновения и существования микротороидальных потоков, обусловленный вышеприведенным соотношением, позволяет рассматривать объем газо-жидкостной смеси, расположенный между любыми двумя, как угодно близко расположенными поперечными сечениями, как тороидальный микрореактор идеального смешения. Таким образом, выполнение указанного соотношения способствует интенсификации важнейших процессов - гидродинамических, которые включают подвод исходных веществ к электроду и отвод продуктов электрохимических реакций от электрода, а также процессы удаления электролизных газов из межэлектродного пространства.

Уменьшение или увеличение этого отношения может достигаться за счет изменения площади поперечного сечения катодной камеры и площади поперечного сечения анодной камеры. Изменение соотношения приводит к нарушению микротороидальной структуры потоков в электродных камерах, уменьшению скорости массопереноса и, соответственно, к снижению эффективности электрохимических процессов. Увеличение сечения диафрагмы при постоянстве сечений электродных камер приводит к увеличению электрического и гидравлического сопротивления диафрагмы, что также ведет к снижению эффективности процесса. Уменьшение сечения диафрагмы при постоянстве сечений электродных камер приводит к снижению механической прочности диафрагмы, повышению ее протекаемости, уменьшению адсорбционно-химической и электроосмотической активности, вследствие чего ухудшается эффективность разделения высокоактивных продуктов электрохимических реакций в процессе работы ячейки. Длина рабочей части ячейки не должна быть более 25D2 и менее 15D2, где D2 - наружный диаметр анода. При длине рабочей части ячейки менее пятнадцати наружных диаметров анода время электрохимической обработки жидкостей в ячейке мало, что снижает эффективность работы ячейки. Увеличение длины рабочей камеры свыше двадцати пяти наружных диаметров анода приводит к значительному повышению гидравлического сопротивления ячейки и повышенному расходу электроэнергии, обусловленному чрезмерно высоким газонаполнением электролита.

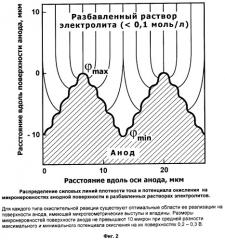

Анод может быть выполнен из титановой трубки с развитой наружной поверхностью, на которую нанесено электрокаталитическое покрытие, а катод - из титановой трубки с внутренней поверхностью, более гладкой, чем поверхность анода, что достигается путем обработки рабочих поверхностей электродов любым из известных способов, таких, как пескоструйная обработка, электрохимическое травление, химическое травление, полировка, электрополировка, обработка шлифовальным инструментом и т.п.. Это позволяет регулировать отношение истинных (физических, рабочих, активных) поверхностей анода и катода по всей длине рабочей части ячейки. Это отношение должно быть равным или большим единицы, при том, что кажущаяся (геометрическая) поверхность анода, как следует из конструкции, меньше геометрической поверхности катода, так как наружный диаметр анода меньше внутреннего диаметра катода. Развитая физическая поверхность анода позволяет обеспечить снижение эффективной плотности анодного тока и увеличить тем самым срок службы анодного электрокаталитического покрытия в несколько раз. Развитая поверхность анода вследствие большого количества микрогеометрических выступов и впадин, размер которых не превышает 10 мкм, позволяет создать микроэлектрокаталитические участки, отличающиеся величиной электродного потенциала (см. фиг.2). На выступах, вследствие большей плотности тока микрорассеяния, величина окислительного потенциала выше, чем во впадинах, где плотность тока микрорассеяния ниже. При электрохимической обработке разбавленных растворов электролитов это позволяет получать продукты анодного окисления за счет разнообразных химических реакций, отличающиеся кинетикой и различными равновесными потенциалами. Благодаря развитой поверхности анода и очень низкой концентрации ионов электролитов непосредственно в плотной и диффузной области двойного электрического слоя (ДЭС) у поверхности анода, вокруг метастабильных продуктов реакций, таких, например, как озон, синглетный кислород, пероксид водорода, диоксид хлора, формируются толстые ионно-гидратные оболочки, сохраняющие их в растворе длительное время и препятствующие взаимной нейтрализации, которая неизбежна в обычных условиях химического взаимодействия.

При обработке концентрированных растворов электролитов развитая поверхность анода позволяет осуществлять анодное окисление при минимальной анодной поляризации, что обеспечивает снижение тепловых потерь.

Малая геометрическая поверхность анода в сравнении с большой геометрической поверхностью катода формирует радиальное распределение силовых линий электрического поля, сгущающихся к центру и обеспечивающих ускоренный подвод исходных веществ к поверхности анода на расстояние действия электрического поля диффузной части ДЭС, т.е. 10-5...10-4 сантиметра, а также ускоренный отвод продуктов электрохимических реакций из области действия диффузной части ДЭС в объем раствора.

Сравнительно гладкая поверхность катода обеспечивает образование мелких пузырьков водорода и, благодаря равномерной структуре титана в поверхностном и приповерхностном слоях, снижает интенсивность растворения водорода в металле (процесс наводораживания).

Диафрагма должна быть капиллярно-пористой, обладать высокой электроосмотической активностью и иметь различную степень микронеровностей на поверхностях, обращенных к катоду и аноду. По всей длине рабочей части ячейки внутренняя и внешняя поверхность диафрагмы выполнены с заданной, различной, шероховатостью, а именно, внешняя истинная или физическая поверхность диафрагмы должна быть выполнена равной или меньшей истинной поверхности катода, а внутренняя истинная поверхность диафрагмы должна быть выполнена равной или меньшей истинной поверхности анода, но меньшей, чем наружная истинная поверхность диафрагмы. Это различие может быть обеспечено как в процессе изготовления диафрагмы, так и путем последующей механической обработки ее поверхностей. Такое выполнение позволяет обеспечить эффективную работу электрохимической ячейки при превышении давления в катодной камере над давлением в анодной, т.е. в условиях, когда одновременно с электрохимической обработкой воды или разбавленного водного раствора электролитов осуществляется фильтрационный перенос анионов и некоторой части воды из катодной камеры в анодную. Искусственно увеличенная истинная (физическая) поверхность диафрагмы, обращенная к катоду, позволяет без значительного увеличения фильтрационного сопротивления задерживать нерастворимые частички гидроксидов тяжелых металлов, образующиеся в катодной камере, и обеспечивать тем самым длительную работу ячейки при неизменной скорости фильтрационного переноса веществ через диафрагму.

Истиная поверхность диафрагмы, обращенная к аноду, меньше его истинной поверхности, что облегчает управление электромиграционным переносом ионов из анодной камеры в катодную за счет повышенной концентрации катионов в приповерхностном слое диафрагмы. Наблюдающееся при этом снижение интенсивности электромиграционного переноса ионов гидроксония является весьма полезным и происходит в результате подавления прототропного механизма миграции ионов гидроксония в области концентрационной поляризации на фильтрующей поверхности диафрагмы. В условиях дефицита «свободных» молекул воды в области пространственного заряда происходит преимущественный электромиграционный перенос катионов металлов, обладающих, в отличие от ионов гидроксония, более объемными гидратными оболочками, который значительно ускоряется за счет электроосмотического переноса воды из анодной камеры в катодную.

В случае использования концентрированных растворов электролитов электроосмотическая активность диафрагмы снижается, но остается более высокой в сравнении с керамическими диафрагмами из оксида алюминия, оксида бора, оксида циркония, асбеста.

Электроосмотическая активность диафрагмы проявляется возможностью создать в камере ячейки, заполненной пресной питьевой водой с общей минерализацией 0,15-0,2 г/л, перепад давления за счет электрического поля напряженностью 15-30 В/см величиной не менее 1,5 кгс/см2. Меньшие значения перепада давления свидетельствуют либо о нерациональном химическом составе материала диафрагмы, либо о чрезмерно большом размере капиллярных каналов в теле диафрагмы.

Произведение величины межэлектродного расстояния ячейки на частное от деления суммы истинных поверхностей анода и катода на суммарный объем электродных камер должно составлять 3,9-4,1 для растворов электролитов различной концентрации, которые условно можно разделить на два типа: разбавленные и концентрированные.

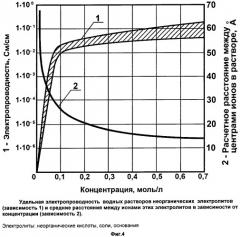

Подобное, условное разделение растворов неорганических электролитов на разбавленные и концентрированные связано с тем фактом, что существует принципиальное различие между растворами, концентарция которых больше или меньше 0,1 моль/л. На фиг.4 изображена зависимость (1) электропроводности водных растворов различных неорганических электролитов - хлоридов, сульфатов, карбонатов, нитратов щелочных металлов, соответствующих кислот и оснований от их концентрации в водном растворе. Зависимость 2 характеризует теоретически рассчитанные расстояния между центрами ионов электролитов в растворе также в зависимости от концентрации. Из сопоставления этих зависимостей видно, что при возрастании концентрации электролитов наблюдается сокращение расстояния между ионами, что в соответствии с теоретическими представлениями сопровождается усилением взаимодействия между ними. Критической является концентрация около 0,1 моль/л, что проявляется изменением угла наклона зависимости 1. В случае электрохимически активированных растворов происходит быстрая взаимная нейтрализация наиболее высокоактивных действующих веществ при общей концентрации ионов электролитов более 0,1 моль/л.

В разбавленных растворах электролитов (менее 0,1 моль/л) малые изменения концентрации растворенных веществ приводят к значительным сдвигам удельной электропроводности раствора, что свидетельствует о преобладающей роли сил межионного взаимодействия в процессах массопереноса и малой интенсивности процессов взаимонейтрализации электрохимически активированных веществ-антагонистов.

В связи с изложенным меньшее значение упомянутого соотношения (3,9) относится к ячейкам для обработки растворов с концентрацией менее 0,1 моль/л, а большее значение (4,1) - к ячейкам для обработки растворов с концентрацией более 0,1 моль/л. Промежуточные значения характерны для ячеек, через электродные камеры которых протекают растворы электролитов, различающиеся по концентрации, однако суммарная концентрация которых (с учетом объемного расхода) близка к 0,1 моль/л.

Уменьшение или увеличение этого соотношения обусловливает возрастание энергозатрат на проведение процесса электролиза и снижение выхода целевых продуктов за счет уменьшения эффективности массопереноса микротороидальными потоками и возникновения зон преимущественного течения и зон замедленного протока в электродных камерах.

Керамическая диафрагма в ячейке выполнена из зерен оксида алюминия, окруженных частицами диоксида циркония, частично стабилизированного оксидами редких или редкоземельных металлов, и имеет следующий состав: оксид алюминия - 60-90 вес.%, при этом не менее 98% фазового состава оксида алюминия находятся в альфа-форме, диоксид циркония - 10-40 вес.%, при этом не менее 98% фазового состава диоксида циркония - в тетрагональной модификации. Для стабилизации тетрагональной фазы диоксида циркония используют добавку - один или несколько оксидов, выбранных из группы, содержащей оксиды иттрия, скандия, иттербия, церия, гадолиния. Суммарное количество оксидов составляет 1,0-10,0 вес.%. При соблюдении указанных выше соотношений такой химический состав материала диафрагмы и ее физико-химические свойства обеспечивают сорбирование высокозаряженных метастабильных частиц, поступающих от электродов (фиг.5). Они не проникают вглубь, так как энергия взаимодействия с гетерогенной гидрофильной поверхностью материала диафрагмы выше энергии активации электромиграционного переноса, и потому не подвергаются взаимной нейтрализации. В связи с этим электрохимическую ячейку возможно использовать как электрохимический реактор с ионселективной электроосмотически активной диафрагмой, обеспечивая избирательный перенос ионов через диафрагму путем регулирования градиента давления на диафрагме. При этом величина и направление переноса определяется силой (плотностью) тока, напряженностью электрического поля в диафрагме и минерализацией водных растворов по обе ее стороны. Электрическое сопротивление диафрагмы при полностью сформированных адсорбционных слоях на ее внутренней и внешней поверхностях меньше, чем сопротивление электролита, заполняющего поры, а подвижность ионов в порах выше, чем подвижность ионов в чистом растворе. Стационарное равновесие между напряженностью поля в диафрагме, обусловленное наличием адсорбционных слоев заряженных частиц, носит динамический характер.

Такая диафрагма позволяет обеспечить модульной электрохимической ячейке возможность работы с одинаковой эффективностью как в лабораторных, так и в производственных условиях, а также возможность одинаково обрабатывать как разбавленные водные растворы электролитов, так и на концентрированные водно-солевые растворы, причем свойства диафрагмы (ее физико-химический состав и фильтрационная способность) позволяют работать в режиме, когда через одну из электродных камер протекает концентрированный раствор электролита, а в другой формируется концентрированный раствор из продуктов разложения воды и ионов одного сорта из этого электролита (анионов или катионов), ионселективная миграция которых обеспечивается благодаря сочетанию физико-химических свойств диафрагмы и электрофизическим параметрам работы ячейки (см. фиг.6).

Выполнение керамической диафрагмы из зерен оксида алюминия, окруженных частицами диоксида циркония, частично стабилизированного оксидами редких или редкоземельных металлов, позволяет увеличить ее химическую стойкость. Состав диафрагмы оксид алюминия - 60-90 вес.%, при этом не менее 98% фазового состава оксида алюминия находятся в альфа-форме, диоксид циркония - 10-40 вес.%, при этом не менее 98% фазового состава диоксида циркония - в тетрагональной модификации. Для стабилизации тетрагональной фазы диоксида циркония используют добавку - один или несколько оксидов, выбранных из группы, содержащей оксиды иттрия, скандия, иттербия, церия, гадолиния. Суммарное количество оксидов составляет 1,0-10,0 вес.%. Указанный состав обеспечивает механическую стойкость и структуру диафрагмы. Изменение указанных интервалов количества ингредиентов ведет к значительному снижению электроосмотической активности капиллярно-пористого тела диафрагмы и уменьшению адсорбционно-химической активности ее поверхностей, обращенных к электродам.

Суммарное влияние вышеназванных закономерностей на показатели, определяющие эффективность электрохимического реактора, наглядно проявляется на фиг.7. Оценка технического совершенства заявляемого технического решения показана с использованием диаграммы, приведенной в книге «Электрохимические системы в синтезе химических продуктов» (Фиошин М.Я., Смирнова М.Г. - М.: Химия, 1985, стр.222, рис.VII.34). Из диаграммы видно, что предложенное техническое решение намного превосходит по главным показателям технического совершенства фильтр-прессные электролизеры, межэлектродные пространства которых разделены пористой перегородкой, и весьма близко к электролизерам с псевдоожиженными электродами. При этом, как следует из угла наклона области, характеризующей предложенное техническое решение, электрохимические модульные ячейки значительно менее чувствительны к изменению межэлектродного расстояния, а следовательно, и концентрации электролитов в сравнении с любыми другими типами известных электрохимических систем.

Организация ввода в ячейку обрабатываемого раствора электролита и вывода продуктов электролиза может быть различной в зависимости от химизма протекающих процессов и характеристик конечных продуктов электролиза. В целом эта организация потоков определяется за счет конструкции узлов крепления, узлов фиксации и герметизации электродов и диафрагмы, а также приспособлений для ввода растворов электролитов в электродные камеры и вывода продуктов электролиза из электродных камер. Эти узлы, расположенные на концевых частях ячейки, могут быть выполнены в виде одной или нескольких деталей из диэлектрических материалов каждый. В зависимости от требований к протекающему в электрохимической ячейке процессу приспособления для подачи обрабатываемого раствора в электродные камеры могут быть соединены с одним узлом, а приспособления для отвода продуктов электролиза - с другим. В этом случае обеспечивается движение растворов в электродных камерах прямотоком. При необходимости осуществления противотока каждый из узлов будет соединен с приспособлением для подачи раствора в одну электодную камеру и в то же время с приспособлением для отвода продуктов электролиза из другой электродной камеры. Приспособления для подачи обрабатываемого раствора в электродные камеры и отвода продуктов электролиза из электродных камер могут быть выполнены в виде каналов и патрубков, совмещенных с этими деталями, или в виде отверстий и патрубков, соединенных с концевыми частями электродов. При этом длина катода, и/или анода, и/или диафрагмы определяется конструкций ячейки и условиями ее монтажа.

Узлы для установки, крепления и фиксации электродов и диафрагмы могут также быть выполнены в виде коллекторов, снабженных каналами для подвода и отвода растворов электролитов и системой уплотнений. При этом анод и катод должны быть выполнены с отверстиями, обеспечивающими подвод растворов электролитов в электродные камеры и отвод продуктов электролиза из электродных камер.

Краткое описание чертежей

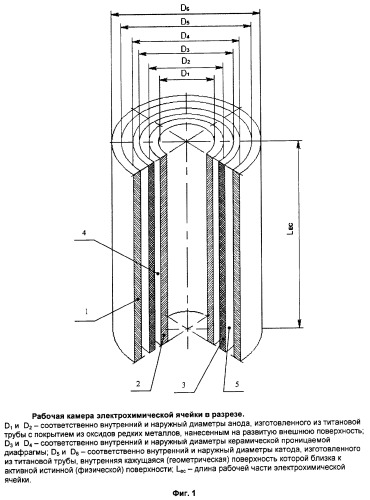

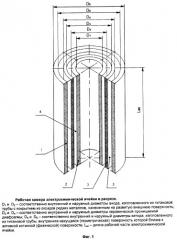

На фиг.1 схематически представлена рабочая камера электрохимической ячейки в разрезе.

На фиг.2 представлена схема, показывающая распределение силовых линий плотности тока и потенциала окисления на микронеровностях анодной поверхности в разбавленных растворах электролитов.

На фиг.3 представлено схематическое изображение микротороидальных потоков растворов в электродных камерах электрохимической ячейки.

На фиг.4 представлен график, описывающий зависимость удельной электропроводности водных растворов неорганических электролитов и средних расстояний между ионами этих электролитов в зависимости от концентрации.

На фиг.5 представлен график, показывающий изменение градиента потенциала в межэлектродном пространстве электрохимической ячейки.

На фиг.6 представлена схема ионселективного электролиза в ячейке с диафрагмой.

На фиг.7 показана зависимость отношения площади электродов к объему раствора от межэлектродного расстояния в электролизерах различных типов.

На фиг.8 показаны некоторые варианты выполнения узлов установки, крепления и фиксации диафрагмы и электродов и приспособлений для подвода и вывода электролита в электродные камеры.

На фиг.9 показана схема получения электрохимически активированных анолита и католита пресной питьевой воды.

На фиг.10 приведена схема экспериментальных исследований изменения во времени параметров электрохимически активированных анолита и католита пресной питьевой воды по сравнению с модельными растворами.

На фиг.11 показано сравнение значений рН и ОВП питьевой воды при химическом и электрохимическом регулировании и изменение этих параметров во времени.

На фиг.12-14 показаны схемы процессов, использующих ячейку по изобретению.

Рабочая камера электрохимической ячейки (фиг.1) содержит катод 1, трубчатый анод 2 и керамическую диафрагму 3, разделяющую межэлектродное пространство на анодную 4 и катодную 5 камеры. Рабочая камера ячейки характеризуется следующими размерами: D1 и D2 - соответственно внутренний и наружный диаметры анода, изготовленного из титановой трубы с покрытием из оксидов редких металлов, нанесенным на развитую внешнюю поверхность; D3 и D4 - соответственно внутренний и наружный диаметры керамической проницаемой диафрагмы; D5 и D6 - соответственно внутренний и наружный диаметры катода, изготовленного из титановой трубы, внутренняя кажущаяся (геометрическая) поверхность которой близка к активной истинной (физической) поверхности; Lec - длина рабочей части электрохимической ячейки.

На фиг.8 показаны варианты узлов установки крепления и фиксации диафрагмы и электродов, а также приспособления для подвода и отвода растворов электролитов.

В ячейке узлы крепления электродов и диафрагмы выполнены в виде одной или нескольких деталей из диэлектрического материала каждый, а приспособления для подачи и отвода обрабатываемого раствора в и из электродных камер выполнены в виде каналов и патрубков, совмещенных с деталями узлов. Такой вариант выполнения показан на фиг.8а, где на концевых частях электрохимической ячейки размещены узлы, которые состоят из двух деталей каждый, в которых выполнены патрубки и каналы, сообщающиеся с одной из электродных камер. Узлы содержат также прокладки из эластичного материала, обеспечивающие герметизацию электродных камер.

Узлы выполнены в виде диэлектрических втулок, расположенных на концах электрохимической ячейки, причем на торцах втулок выполнены пазы, и ячейка содержит диэлектрические коллекторные головки, выполненные с осевым каналом, причем головки установлены в пазах втулок с возможностью поворота, при этом диафрагма закреплена во втулках с помощью упругих прокладок, расположенных в пазах втулок. Анод закреплен в головках с помощью упругих уплотнений, размещенных в осевых каналах головок, а в головках и во втулках выполнены каналы соответственно для подвода и отвода обрабатываемой воды и/или раствора соответственно анодной и катодной камер. Каналы выведены на боковые поверхности втулок и головок и снабжены штуцерами.

При выполнении узлов в виде втулок и головок с каналами, соответственно для ввода электролита в электродные камеры и вывода электролита из электродных камер, внутренний полый электрод может быть выполнен с входным и выходным патрубками, сообщающимися с его полостью и размещенными соответственно на торцах полого анода (фиг.8b). Такое выполнение обеспечивает возможность протока теплоносителя через полый анод и, соответственно, снижение затрат на проведение электрохимического процесса за счет снятия тепловых возмущений. Такая ячейка может быть использована для обработки низкоконцентрированных растворов, при получении дезинфицирующих растворов различного химического состава с низким общим солесодержанием. Ячейка с использованием полости анода для прохождения теплоносителя может быть использована в процессах очистки воды от нитратов.

В ячейке узлы крепления электродов и диафрагмы могут быть выполнены в виде одной или нескольких деталей из диэлектрического материала каждый, приспособления для подачи и отвода обрабатываемого раствора катодной камеры выполнены в виде каналов и патрубков, совмещенных с деталями узлов. Приспособления для ввода и вывода обрабатываемого раствора анодной камеры выполнены в виде патрубков, расположенных на концевых участках анода, при этом анод выполнен с отверстиями. Такое выполнение показано на фиг.8с, где узлы выполнены