Секция трепальной машины для обработки лубяных волокон

Иллюстрации

Показать всеСекция трепальной машины для обработки лубяных волокон содержит трепальный барабан, по окружности которого размещены бильные планки, каждая из которых имеет расположенный с тыльной стороны козырек, который выполнен в виде скобы и имеет ширину, которая увеличивается в направлении перемещения материала вдоль барабана. Участок скобы с наибольшей длиной имеет дополнительный козырек, один край которого закреплен на скобе, а второй расположен под тыльной стороной бильной планки. Использование данного изобретения позволит обеспечить выход длинного волокна и повышение эффективности удаления костры. 4 ил.

Реферат

Изобретение относится к области первичной обработки лубяных волокон, преимущественно льна, и позволяет повысить выход и качество длинного волокна путем стабилизации сил натяжения в прядях волокна при трепании и улучшения условий для удаления костры.

Существующая технология трепания льна базируется на использовании трепальных барабанов. При данной технологии на начальной стадии трепания в льносырце из-за его большой закостренности и вследствие этого повышенной жесткости на изгиб возникают значительные силы натяжения в сбегающей ветви пряди. Это приводит к обрыву волокон и уменьшению выхода длинного волокна. Известно, что наибольшая потеря волокна при трепании наблюдается на концевых участках пряди [1]. Поэтому для уменьшения волокнистых потерь уменьшают частоту вращения барабана. Следует отметить, что снижение частоты вращения барабанов хотя и способствует увеличению выхода длинного волокна, однако ухудшает обескостривание стеблей. Таким образом, в процессе трепания необходимо обеспечить сохранность длинного волокна при максимальном удалении костры.

Для решения данной задачи предложены различные технические решения.

Известна конструкция секции трепальной машины для обработки лубяных волокон [2], содержащая размещенные по окружности бильные планки, закрепленные на горизонтальном валу посредством крестовин, несущих подбильные решетки. Каждая бильная планка имеет расположенный с тыльной стороны и жестко соединенный с планкой козырек для подвода волокна к планкам смежного барабана, выполненный по дуге окружности. При этом козырек имеет ширину, увеличивающуюся в направлении перемещения материала вдоль барабана.

Основным недостатком данной конструкции является невозможность должного повышения натяжения концов обрабатываемых прядей.

Известна также конструкция секции трепальной машины для обработки лубяных волокон [3], содержащая трепальный барабан с размещенными по окружности бильными планками, каждая из которых имеет расположенный с тыльной стороны козырек, выполненный в виде скобы и имеющий ширину, увеличивающуюся в направлении перемещения материала вдоль барабана.

Основным недостатком данной конструкции является невозможность создания условий для удаления находящейся в слое костры.

Техническое решение [3] по своей сущности является наиболее близким к заявленному и поэтому может быть выбрано в качестве прототипа.

Техническая задача изобретения - увеличение выхода длинного волокна и повышение эффективности удаления костры из волокна.

Поставленная техническая задача достигается тем, что в секции трепальной машины для обработки лубяных волокон, содержащей трепальный барабан с размещенными по окружности бильными планками, каждая из которых имеет расположенный с тыльной стороны козырек, выполненный в виде скобы и имеющий ширину, увеличивающуюся в направлении перемещения материала вдоль барабана, согласно изобретению участок скобы с наибольшей длиной имеет дополнительный козырек, один край которого закреплен на скобе, а второй расположен под тыльной стороной бильной планки.

Наличие дополнительного козырька обеспечивает более эффективное удаление костры из слоя сырца. При работе трепальной секции дополнительный козырек, вращаясь вместе с билом, создает дополнительный воздушный поток в поле трепания в направлении из-под тыльной плоскости била в слой прядей, находящихся на биле и на участке скобы с наибольшей длиной. Кроме этого по ходу движения зажимного транспортера в трепальную секцию попадают пряди разной длины. В этом случае возникаемый воздушный поток будет отклонять пряди разной длины на разные расстояния от центра вращения барабана. Вследствие этого объемная плотность волокон на участке между основным билом и участком скобы с наибольшей длиной будет снижаться, что обеспечит лучшие условия для выхода костры из массы прядей с последующим ее удалением.

Кроме этого наличие скобы и дополнительного козырька позволит увеличить натяжение концов обрабатываемых прядей и обеспечить дополнительное обескостривание прядей без их захлестывания. Это, в конечном итоге, уменьшит динамические нагрузки на обрабатываемый материал за счет снижения числа оборотов трепальных барабанов.

Сущность изобретения поясняется чертежами.

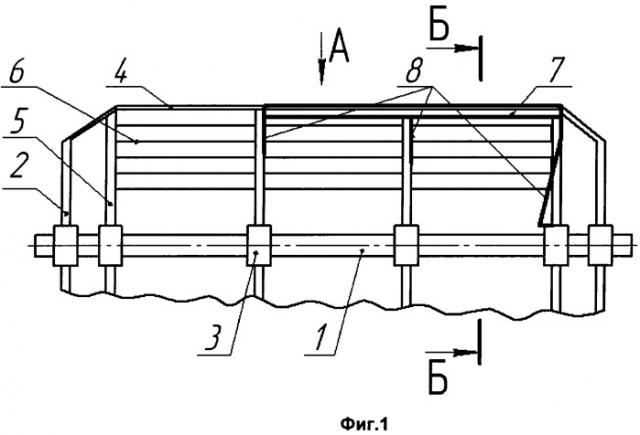

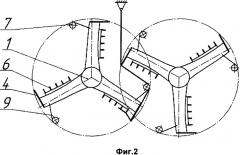

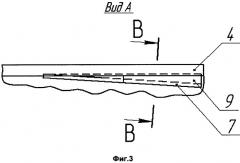

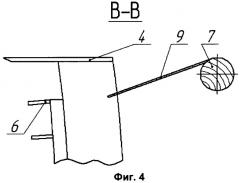

На фиг.1 изображена схема барабана трепальной машины для обработки лубяных волокон. На фиг.2 изображено поперечное сечение Б-Б трепальной секции. На фиг.3 изображен вид сверху (вид А) на било трепального барабана. На фиг.4 изображено поперечное сечение В-В скобы с дополнительным козырьком.

Барабан трепальной машины содержит вал 1, диски 2 и крестовины 3 с закрепленными на них бильными планками 4. На крестовинах 3 установлены пластины 5, к которым жестко присоединены планки подбильной решетки 6. Со второй трети длины барабана (по ходу движения материала) каждая бильная планка 4 имеет расположенную с тыльной стороны и жестко соединенную с ней скобу 7, которая крепится к крестовинам с помощью кронштейнов 8. На участке скобы с наибольшей длиной имеется дополнительный козырек 9, один край которого закреплен на скобе 7, а второй расположен под тыльной стороной бильной планки 4.

Секция трепальной машины работает следующим образом.

Промятые стебли лубяных культур (сырец) зажимным транспортером вводятся в зону обработки. В результате вращения барабанов бильные планки 4 и планки подбильной решетки 6 воздействуют на лубоволокнистый материал, что приводит к очистке его от костры. Проходя первую треть барабана, слой льносырца содержит значительное количество костры. Поэтому для обеспечения сохранности волокна обработка производится с использованием щадящих воздействий бил с обычной конструкцией трепальных барабанов.

При обработке во второй и третьей частях длины барабана, освободившись от значительного количества костры, волокнистый слой, имея меньшую массу, начинает взаимодействовать с рабочим участком скобы. В этом случае волокна в слое в результате взаимодействия с элементами скобы испытывают дополнительные рабочие натяжения. Это позволяет обеспечить необходимое натяжение обрабатываемых прядей при одновременном снижении числа оборотов трепальных барабанов. В этом случае достигается величина технологически рекомендуемого натяжения обрабатываемого льносырца.

При работе трепальной машины дополнительный козырек 9 создает воздушный поток в поле трепания, а именно из-под основного била в участок слоя между билом и скобой. По ходу движения зажимного транспортера в трепальную секцию попадают пряди разной длины. Поэтому возникаемый дополнительный воздушный поток отклоняет короткие пряди сильнее, чем длинные, вследствие чего эти пряди начинают двигаться относительно друг друга, тем самым обеспечивается дополнительное встряхивание и разрежение слоя. Уменьшается его объемная плотность, что способствует лучшему обескостриванию прядей.

Применение предлагаемой секции трепальной машины для обработки лубяных волокон позволяет увеличить выход и качество длинного волокна, при этом не требуя больших капитальных затрат для реализации.

Источники информации

1. Безбабченко А.В., Пашин Е.Л. Зависимость потерь волокна при трепании льна от его свойств и условий обработки // Вестник Всероссийского НИИ по переработке лубяных культур. 2003 г. №1.

2. Патент на изобретение RU №2165487. Секция лубообрабатывающей трепальной машины, кл. D01В 1/16, 1/26. Опубл. 2001. Бюл. №11.

3. Патент на изобретение RU №2250940. Секция трепальной машины для обработки лубяных волокон, кл. D01В 1/16, 1/26. Опубл. 2005. Бюл. №12.

Секция трепальной машины для обработки лубяных волокон, содержащая трепальный барабан с размещенными по окружности бильными планками, каждая из которых имеет расположенный с тыльной стороны козырек, выполненный в виде скобы и имеющий ширину, увеличивающуюся в направлении перемещения материала вдоль барабана, отличающаяся тем, что участок скобы с наибольшей длиной имеет дополнительный козырек, один край которого закреплен на скобе, а второй расположен под тыльной стороной бильной планки.