Высокопроизводительный малошумящий компрессор низкого давления газотурбинного двигателя с высокой степенью двухконтурности

Иллюстрации

Показать всеИзобретение относится к газотурбинным установкам. Технический результат от его использования заключается в повышении экологических показателей работы последних. Сущность изобретения в основном заключается в использовании специального профиля лопаток вентилятора компрессора низкого давления таких установок. 15 н. и 23 з.п. ф-лы, 8 ил.

Реферат

Область техники

Изобретение может быть применено при проектировании компрессоров низкого давления силовых, энергетических и теплопроизводящих газотурбинных установок преимущественно гражданского назначения, отвечающих высоким экологическим требованиям.

В основном изобретение предназначено для повышения производительности компрессоров низкого давления газотурбинных самолетных двигателей при удовлетворении высоких требований к снижению уровня шума.

Уровень техники

Известны различные решения проблемы повышения эффективности газотурбинных двигателей при обеспечении контроля над параметрами, характеризующими их экологичность.

Так, например, известно решение фирмы BOEING (GB 1401017), основанное на включении в состав газотурбинного двигателя системы кольцевых контуров переменной геометрии с набором переключаемых клапанов для инверсии потоков воздуха во внешнем контуре двигателя, благодаря чему последний может создавать тягу либо в основном за счет вентилятора, либо как турбореактивный двигатель, либо одновременно как турбореактивный двигатель и прямоточный воздушно-реактивный двигатель, либо как только прямоточный воздушно-реактивный двигатель.

Данное решение идеально подходит для скоростных летательных аппаратов (т.е. сверхзвуковых или гиперзвуковых), поскольку максимальная эффективность прямоточных воздушно-реактивных двигателей достигается именно на скоростях, превышающих скорость звука. При этом использование на взлете и посадке в основном тяги вентилятора дает определенную экономию горючего, т.к. соответствующие режимы работы двигателя реализуются в плотной атмосфере.

К недостаткам системы кольцевых контуров переменной геометрии с набором переключаемых клапанов относится высокая стоимость модернизации соответствующего двигателя с целью приведения его в соответствие с перманентно возрастающими экологическими требованиями.

Проблема заключается в том, что за срок службы двигателя требования по шуму и эмиссии, выдвигаемые ИКАО, существенно возрастают, превосходя предъявляемые на этапе его разработки.

Для решения указанной проблемы возможны два подхода.

Первый - закладывать в конструкцию двигателя решения, заведомо обеспечивающие удовлетворение высоких экологических требований, ожидаемых к моменту исчерпания его ресурса.

В основном в направлении данного подхода двигаются зарубежные производители авиационных двигателей. Но он исключает возможность модернизации уже существующего парка двигателей. Поэтому актуальным для отечественных эксплуатантов авиационной техники представляется второй подход.

Суть второго подхода заключается в разработке двигателя, предполагающего возможность многократной замены конструкции узлов и агрегатов, наиболее влияющих на его экологичность. При этом модернизация двигателя, предполагающая ориентацию на замену старых компрессоров низкого давления новыми, с точки зрения минимизации эксплуатационных рисков представляется оптимальной, т.к. наиболее нагруженный и ответственный за безопасность функциональный элемент двигателя - газогенератор - остается прежним.

Поузловая же модернизация обсуждаемых здесь двигателей BOEING крайне затруднительна или невозможна. Действительно данный тип двигателей является чрезвычайно сложным механизмом, в котором все элементы (компрессоры, камера сгорания, турбины, система кольцевых контуров с набором клапанов) взаимно зависимы настолько, что изменение характеристик одного из них неизбежно повлечет за собой необходимость кардинального изменения конструкции других. Так при увеличении расхода воздуха через вентилятор (при повышении эффективности работы лопатки путем изменения ее геометрии или увеличения числа оборотов ротора путем повышения эффективности камеры сгорания или турбины) потребуется доработка системы кольцевых контуров - сложнейшего узла двигателя.

Помимо этого, для широкого коммерческого использования двигатели с упомянутой системы кольцевых контуров не подходят и из-за высокого удельного расхода горючего на сверхзвуковых скоростях - для прохождения единицы длинны маршрута летательными аппаратами с одинаковой грузоподъемностью на дозвуковой скорости требуется значительно меньше горючего, т.к. сила сопротивления воздуха на этих скоростях значительно ниже, чем на сверхзвуковых.

Известно решение PRATT С WITNEY (US 09/112, 236), предполагающее введение в состав двигателя единого ротора вентилятора и бустера, содержащего кольцевой набор лопаток вентилятора-бустера, каждая из которых имеет переднюю вентиляторную часть, расположенную во входном канале, и заднюю компрессорную, расположенную во внутреннем контуре двигателя. Причем вентиляторная и компрессорная части лопаток имеют плавно переходящие друг в друга боковые профильные поверхности и полки.

Несомненна высокая надежность столь протяженной у корня лопатки, простирающейся от вентиляторной части до компрессорной, с точки зрения вероятности ее отрыва при работе компрессора, однако данное решение хорошо подходит лишь для летательных аппаратов, максимальная эффективность двигателя которых необходима в сильно разреженной атмосфере, т.к. в плотных слоях на лопатках со столь длинной у основания хордой будет низкая граница срыва потока, что приведет к уменьшению эффективности вентилятора и значительному увеличению шума.

Наиболее близким к представляемому объекту является решение GEN ELECTRIC (US 09/455, 826; RU 2228461), ориентированное на использование лопаток вентилятора, центры тяжести сечений которых выровнены вдоль оси, имеющей двойной изгиб практически S-образной формы, что по мнению указанной здесь фирмы позволяет ориентировать заднюю кромку практически перпендикулярно к хвостовику изогнутой стороны низкого давления и отклонять ее назад над ним, обеспечивая высокую границу срыва потока.

К основному недостатку такого решения следует отнести низкочастотный спектр собственных колебаний лопатки с как минимум одним выраженными максимумами, соответствующими периоду прохождения звуком лопатки от корня к периферии (следует заметить, что отрезок S-образной формы хорошо «ложится» на отрезок, соответствующий периоду гармонической функции).

К другим недостаткам данного решения следует отнести привязку геометрии рабочих поверхностей лопатки к центрам масс ее поперечных сечений, что предполагает ограничиться использованием сплошных лопаток, изготовленных из однородного материала, тогда как, учитывая последние достижения в области профилирования лопаток, а также технологий их изготовления, можно утверждать, что форма оси, проходящей через центры масс всех поперечных сечений лопатки, может не зависеть от геометрии лопатки, т.к. внутри последней могут быть образованы полости, в т.ч. заполненные неоднородными многослойными материалами различной плотности или механизмами для диссипации колебаний лопатки.

Представляемое изобретение призвано усовершенствовать описанное решение GEN ELECTRIC.

Сущность изобретения

Назначение изобретения - представление долгосрочной концепции малозатратной, быстрой, безрисковой модернизации газотурбинных двигателей с целью обеспечения соответствия последних перманентно возрастающим экологическим требованиям в основном по уровню шума и концентрации в выхлопе вредных веществ.

При этом изобретение направлено на решение следующих задач за счет достижения следующего технического результата:

- снижение шума за счет 1) уменьшения а) числа оборотов вентилятора при сохранении расхода воздуха и б) градиента давления воздуха со сторон высокого и низкого давления лопаток вентилятора при сохранении разности давлений на входе и выходе последнего, 2) снижение а) сопротивления воздуху элементов компрессора и б) трения воздуха о них, 3) оптимизации расстояния между рабочими лопатками и лопатками направляющего аппарата, 4) демпфирования колебаний, 5) смещения спектра механических колебаний в область высоких частот с целью их последующего гашения, 6) экранирования от шума бустера входного отверстия вентилятора;

- повышение газодинамической устойчивости за счет исключения срыва потока на пере лопатки и исключения подсоса;

- уменьшение толщины стенок лопаток вентилятора за счет уменьшения нагрузок на последние, в т.ч. в связи с уменьшением температурного градиента на их рабочих поверхностях;

- уменьшение концентрации вредных веществ в выхлопе за счет повышения степени двухконтурности при сохранении массогабаритных показателей компрессора;

- повышение тяги двигателя за счет повышение степени сжатия и повышения расхода воздуха.

Заявленный технический результат достигается за счет введения в компрессор низкого давления газотурбинной установки с вентилятором, включающий набор лопаток вентилятора со сторонами высокого и низкого давления, выступающих в радиальных направлениях над рабочим колесом и расположенных каждая относительно соседних с примерно равным шагом следующих отличительных признаков.

Основные конструктивные параметры и характеристики компрессора должны удовлетворять условию:

где е - основание натуральных логарифмов,

π - число «пи»,

k - число лопаток, шт.,

f - расчетная частота вращения лопаток, Гц,

n - число ступеней вентилятора, шт.,

G - расход воздуха, кг/с,

ρ - плотность материала лопаток, кг/мм3,

bn - размер хорды на периферии лопатки, мм,

αn - угол установки лопатки на периферии, угл. град.,

h - высота лопатки, мм,

D - наружный диаметр вентилятора, мм.

Лопатки компрессора могут быть профилированы таким образом, что отношение расстояний от вершин сечений высокого и низкого давления до передней кромки в плоскости таковых к размеру их хорд будет лежать в пределах соответственно от 0,1 до 0,6 и от 0,05 до 0,65.

Лопатки компрессора могут быть профилированы таким образом, что центры тяжести различных поперечных сечений лопатки вентилятора будут расположены друг относительно друга таким образом, что проходящая через все такие центры ось будет иметь разрывы.

Лопатка компрессора может быть профилирована таким образом, что радиальная проекция ее центра масс окажется смещена относительно таковой центра тяжести поперечного сечения ее корня в направлении задней кромки и стороны высокого давления.

Лопатки компрессора могут быть профилированы таким образом, что их стороны высокого и низкого давления будут иметь неоднократные изгибы по осям, направленным по потоку воздуха, в направлении линейной скорости элементарного фрагмента лопатки и радиально вовне периметра рабочего колеса, что найдет свое отражение в наличии соответствующих неоднократных изгибов у оси, проходящей через вершины сторон.

Лопатки компрессора могут быть профилированы таким образом, что вершины их сечений высокого давления окажутся расположены друг относительно друга таким образом, что проходящую через них ось можно будет разложить по двум ортогональным составляющим, одна из которых будет включать первый, здесь и далее - по ходу от хвостовика лопатки изгиб, отклоняющий указанную ось в сторону, противоположную направлению вращения лопаток, затем второй, отклоняющий указанную ось в обратную сторону до ее установления практически параллельно радиальной оси, затем третий, отклоняющий указанную ось в сторону, совпадающую с направлением вращения лопаток, а вторая будет включать первый изгиб, отклоняющий указанную ось по направлению входа в компрессор воздуха к задней кромке лопатки, затем второй, отклоняющий указанную ось в обратную сторону к передней кромке до ее установления практически параллельно радиальной оси, затем третий, отклоняющий указанную ось к задней кромке лопатки.

Лопатки компрессора могут быть профилированы таким образом, что вершины их сечений низкого давления окажутся расположены друг относительно друга таким образом, что проходящую через них ось можно будет разложить по двум ортогональным составляющим, одна из которых будет включать первый изгиб, отклоняющий указанную ось в сторону, совпадающую с направлением вращения лопаток, затем второй, отклоняющий указанную ось в обратную сторону, затем третий, отклоняющий указанную ось к стороне высокого давления, а вторая будет включать первый изгиб, отклоняющий указанную ось против направления входа в компрессор воздуха к передней кромке лопатки, затем второй, отклоняющий указанную ось в обратную сторону к задней кромке, затем третий, отклоняющий указанную ось снова к передней кромке лопатки до ее установления практически параллельно радиальной оси.

Лопатки компрессора могут быть профилированы таким образом, что их кромки и задняя, и передняя окажутся выполненными с неоднократными изгибами по осям, направленным по потоку воздуха, в направлении линейной скорости элементарного фрагмента лопатки и радиально вовне периметра рабочего колеса.

Лопатки компрессора могут быть профилированы таким образом, что их передняя кромка окажется выполненной с отклонением у хвостовика по направлению входа в компрессор воздуха, затем с отклонением в обратную сторону при нарастающем увеличении такового, затем у вершины лопатки с отклонением в сторону задней кромки.

Лопатки компрессора могут быть профилированы таким образом, что их передняя кромка окажется выполненной такой, что ее проекция на плоскость, перпендикулярную входу в компрессор воздуха, будет иметь изгибы, преимущественно повторяющие изгибы аналогичной проекции оси вершин высокого давления.

Лопатки компрессора могут быть профилированы таким образом, что их задняя кройка окажется выполненной с отклонением у хвостовика против направления входа в компрессор воздуха, затем с отклонением в обратную сторону при нарастающем увеличении такового, затем у вершины лопатки с отклонением в сторону передней кромки.

Лопатки компрессора могут быть профилированы таким образом, что их задняя кромка окажется выполненной такой, что ее проекция на плоскость, перпендикулярную входу в компрессор воздуха, будет иметь изгибы, преимущественно повторяющие изгибы аналогичной проекции оси вершин низкого давления.

Место сочленения лопатки вентилятора с рабочим колесом может быть выполнено с закруглением по радиусу, удовлетворяющему условию

где bк - длина хорды у корня лопатки,

R - радиус упомянутого закругления.

На наружной поверхности рабочего колеса у корня лопаток компрессор может включать одно- или многослойное полимерное покрытие.

Лопатки вентилятора компрессора у корня могут включать одно- или многослойное полимерное или композиционное покрытие.

Вентилятор компрессора может иметь одну ступень, при этом частота вращения вентилятора, определенная с точностью порядка 3%, должна удовлетворять условию

За вентилятором компрессора может быть установлен направляющий аппарат, при этом расстояние от выходной кромки лопатки вентилятора по ее периферии до входной кромки лопатки направляющего аппарата с точностью порядка 3% должно быть равно размеру хорды на периферии лопатки вентилятора.

Лопатки вентилятора компрессора могут быть выполнены из заготовок с переменным направлением кристаллизации по их длине.

Лопатки вентилятора компрессора могут быть выполнены из заготовок с переменной твердостью по длине и/или ширине.

Лопатки вентилятора компрессора могут быть выполнены из заготовок с остаточными напряжениями, направленными от центра к корню и/или периферии либо также к передней и/или задней кромкам.

Лопатки вентилятора компрессора могут быть выполнены из композиционного материала.

Лопатки вентилятора компрессора могут иметь на своих рабочих сторонах обуславливающие микрошероховатость микроборозды, преимущественно параллельные хордам их сечений.

Как минимум один фрагмент лопаток вентилятора компрессора, выходящий на сторону высокого или низкого давления, может быть выполнен из материала с эффектом памяти формы.

На поверхности лопаток вентилятора компрессора или в их массе могут быть расположены протяженные элементы различной твердости.

В теле лопаток вентилятора компрессора могут иметься полости, заполненные средами переменной плотности или с неоднородной структурой.

В полости лопатки вентилятора компрессора может быть размещена прецессирующая масса с жестким креплением верхней направляющей ее вращения к телу лопатки в средней части последней.

Лопатки вентилятора компрессора могут включать внутренние воздуховодные каналы, выполненные с возможностью подачи в них воздуха.

Лопатки вентилятора компрессора на поверхности низкого давления могут иметь отверстия, в которые выходят воздуховодные каналы.

Перед вентилятором компрессор может включать кок, незначительная по протяженности часть наружной поверхности которого у основания кока может иметь вогнутую форму.

Кок может включать вставки пластически деформируемого материала.

На входе компрессор может включать диффузор, выполненный со вставками пластически деформируемого материала.

Компрессор может включать корпус, внутренняя часть которого над лопатками его вентилятора может быть выполнена подвижной с возможностью вращения вокруг оси вентилятора.

Упомянутая внутренняя часть может быть составлена из как минимум двух вложенных друг в друга цилиндров.

Компрессор может включать бустер, имеющий на входе диффузор, внутренняя поверхность которого может быть выражено конической, обращенной основанием к вентилятору.

Перечень фигур чертежей

Изобретение иллюстрируется следующим образом:

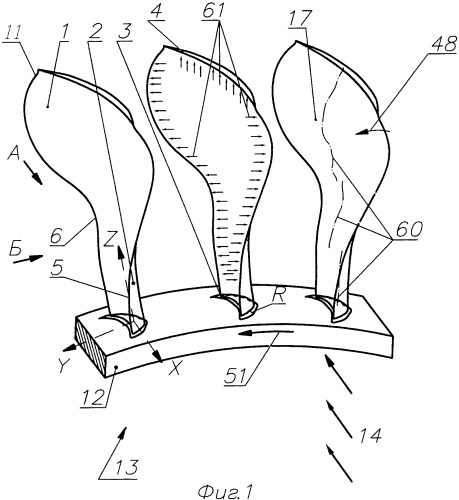

- на фиг.1 представлен примерный вид изометрической проекции части вентилятора компрессора низкого давления;

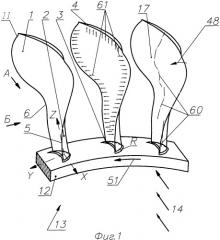

- на фиг.2 представлен примерный вид на лопатку вентилятора (Вид А в соответствии с фиг.1);

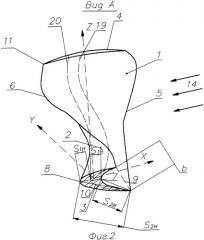

- на фиг.3 представлен примерный вид сбоку на лопатку (Вид Б в соответствии с фиг.1);

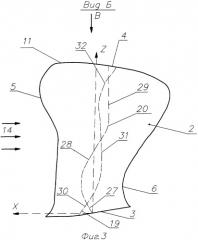

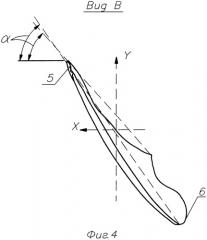

- на фиг.4 представлен примерный вид сверху лопатки (Вид В в соответствии с фиг.3);

- на фиг.5 представлен примерный вид тангенциальной оси вершин сечения лопатки;

- на фиг.6 представлен примерный вид разреза компрессора низкого давления;

- на фиг.7 представлен примерный вид спереди на вентилятор компрессора низкого давления (Вид Д в соответствии с фиг.6);

- на фиг.8 представлен примерный вид поперечного сечения лопатки.

Фигуры приведены для представления взаимного расположения обсуждаемых конструктивных элементов компрессора.

На фигурах приняты следующие обозначения:

1 - сторона высокого давления;

2 - сторона низкого давления;

3 - хвост лопатки (хвостовик или корень);

4 - вершина лопатки;

5 - передняя кромка;

6 - задняя кромка;

7 - вершина сечения высокого давления;

8 - вершина сечения низкого давления;

9 - хорда;

10 - линия изгиба;

11 - профилированная лопатка КНД;

12 - рабочее колесо КНД;

13 - узел КНД;

14 - поток воздуха;

15 - прецессирующая масса;

16 - отверстия на поверхности лопатки для подачи воздуха, отобранного из последующих ступеней компрессора;

17 - центр масс лопатки;

18 - шарнир крепления прецессирующей массы;

19 - ось вершин сечений высокого давления;

20 - ось вершин сечений низкого давления;

21 - первый изгиб оси вершин сечений низкого давления относительно оси Y;

22 - второй изгиб оси вершин сечений низкого давления относительно оси Y;

23 - третий изгиб оси вершин сечений низкого давления относительно оси Y;

24 - первый изгиб оси вершин сечений высокого давления относительно оси Y;

25 - второй изгиб оси вершин сечений высокого давления относительно оси Y;

26 - третий изгиб оси вершин сечений высокого давления относительно оси Y;

27 - первый изгиб оси вершин сечений низкого давления относительно оси X;

28 - второй изгиб оси вершин сечений низкого давления относительно оси X;

29 - третий изгиб оси вершин сечений низкого давления относительно оси X;

30 - первый изгиб оси вершин сечений высокого давления относительно оси X;

31 - второй изгиб оси вершин сечений высокого давления относительно оси X;

32 - третий изгиб оси вершин сечений высокого давления относительно оси X;

33 - пластически деформируемый скоростным напором воздуха материал диффузора;

34 - твердая фронтальная коническая вогнутая поверхность диффузора;

35 - подшипник свободно вращающейся вставки корпуса вентилятора (либо магнитный подвес);

36 - свободно вращающаяся вставка корпуса над лопатками вентилятора;

37 - поверхностный продольный элемент лопатки повышенной твердости;

38 - поверхностный продольный элемент лопатки пониженной твердости;

39 - элемент лопатки поперечной направленности кристаллизации;

40 - подшипник крепления прецессирующей массы;

41 - наружный контур двигателя;

42 - диффузор бустера, обеспечивающий преимущественно радиальное направление движения воздуха при входе в бустер;

43 - конструктивный вогнутый элемент кока, способствующий перемещению воздуха к периферии лопатки;

44 - внутренний контур двигателя;

45 - пластически деформируемый скоростным напором воздуха материал кока;

46 - направление микрошероховатости лопатки бустера;

47 - твердая фронтальная коническая вогнутая поверхность кока;

48 - изгибающий момент под действием центробежной силы;

49 - многослойный полимерный материал;

50 - материал с эффектом памяти формы поверхности низкого давления лопатки, изменяющий свою форму при повышении температуры (пропускании электрического тока);

51 - направление вращения ротора КНД;

52 - полимерный или композиционный иной материал с разнородной структурой;

53 - полимерный или композиционный материал повышенной твердости;

54 - материал с эффектом памяти формы задней кромки лопатки, изменяющий свою форму при повышении температуры (пропускании электрического тока);

55 - материал с эффектом памяти формы передней кромки лопатки, изменяющий свою форму при повышении температуры (пропускании электрического тока);

56 - полимерный материал низкой твердости;

57 - канал для подачи воздуха, отобранного из последующих ступеней компрессора;

58 - материал с эффектом памяти формы поверхности высокого давления лопатки, изменяющий свою форму при повышении температуры (пропускании электрического тока);

59 - полимерный композиционный материал у основания лопатки;

60 - положение центров масс сечений;

61 - внутренние напряжения материала лопатки;

b - длинна хорды данного сечения;

S1B - расстояние между вершиной сечения высокого давления и линией изгиба;

S1H - расстояние между вершиной сечения низкого давления и линией изгиба;

S2B - расстояние между вершиной сечения высокого давления и передней кромкой;

S2H - расстояние между вершиной сечения низкого давления и передней кромкой;

R - радиус сопряжения лопатки с рабочим колесом;

Х - аксиальная ось;

Y - тангенциальная ось;

Z - радиальная ось;

α - углы закручивания, определяются между осью Х и хордой для данного сечения.

Сведения, подтверждающие возможность реализации изобретения

ГТД - газотурбинный или турбовентиляторный двигатель с наружным 41 и внутренним 44 контурами (фиг.6).

КНД - компрессор низкого давления.

Лопатка - лопатка вентилятора КНД.

Настоящее изобретение относится к газотурбинным установкам, в т.ч. ГТД (на примере которых и будет рассмотрено), в частности к КНД, входящим в их состав. В ГТД, например, самолета во время полета последнего давление воздуха повышается в компрессорах низкого и высокого давления. При этом воздух, прокачиваемый компрессором высокого давления, поступает в камеру сгорания, куда также подается рассеиваемое в таком воздухе топливо.

Образовавшуюся топливо-воздушную смесь воспламеняют для получения горячих газообразных продуктов сгорания, которые проходят через ступени турбины и, расширяясь на ней, производят работу по ее вращению. Турбина в свою очередь соединена валами с упомянутыми компрессорами, благодаря чему приводит их во вращение.

Известны ГТД, использующие в качестве тяги исключительно воздух из вентилятора, однако основная масса ГТД - двигатели, тяга которых складывается из тяги воздуха КНД, тяги, полученной от продуктов сгорания после прохождения турбины, а также тяги, полученной в форсажной камере.

Импульс воздуха из вентилятора и импульс продуктов сгорания приводит в движение самолет в полете. Поэтому эффективное сжатие воздуха КНД, а также его сжатие компрессором высокого давления и горение топливо-воздушной смеси сопровождаются значительным шумовым эффектом.

Шум, возникающий в компрессоре высокого давления и камере сгорания, находящихся внутри двойного контура оболочек, можно значительно уменьшить включением в состав этих оболочек звукопоглощающих, и/или звукоотражающих, и/или звукорассеивающих материалов, что известно из уровня техники, тогда как уменьшение шума практически «открытого» КНД является сложной технической задачей.

Проблема заключается в том, что шум КНД преимущественно генерируется в результате взаимодействия его рабочих лопаток с неоднородностями потока - окружной неравномерностью, завихренностью и турбулентностью, которые либо порождаются общей завихренностью атмосферы, либо возникают в воздухозаборном устройстве или в самом КНД.

Борьба с таким шумом в основном ведется по трем направлениям:

- снижение генерации шума в КНД;

- поглощение, отражение, рассеивание шума на пути его распространения к выходу из воздухозаборника;

- использование особенностей летательных аппаратов для изменения итоговой направленности шума.

Представляемое изобретение посвящено первому направлению.

Снижение шума КНД в основном достигают путем решения задач:

- снижения окружной скорости его вентилятора;

- оптимального пространственного профилирования лопаток вентилятора;

- применения надроторных устройств;

- удаления или исключения входного направляющего аппарата (в представляемом решении предполагается отсутствие перед КНД направляющего аппарата);

- увеличения осевого расстояния между соседними лопаточными венцами;

- оптимального выбора числа лопаток направляющих аппаратов для использования эффекта акустической отсечки шума;

- использования клокинг-эффекта, связанного с оптимизацией взаимного расположения двух последовательных венцов статора или ротора.

Подавляющее большинство отличительных признаков представляемого изобретения являются результатом решения посредством прямого математического моделирования первых трех задач.

Основной характеристикой КНД является его производительность (расход воздуха). Одним из основных факторов, влияющих на шумовой эффект работающего КНД, является число оборотов ротора КНД.

Наилучшее соотношение упомянутого числа оборотов и конструктивных параметров вентилятора КНД, включающего набор лопаток, выступающих в радиальных направлениях над рабочим колесом и расположенных каждая относительно соседних с примерно равным шагом, должно удовлетворять следующему условию:

где е - основание натуральных логарифмов,

π - число «пи»,

k - число лопаток, шт.- оптимальное значение - 24, приемлемый (здесь и далее - с точки зрения достижения хорошего результата) диапазон - от 16 до 24,

f - расчетная частота вращения лопаток, Гц, - оптимальное значение - 76, приемлемый диапазон - от 49 до 79,

n - число ступеней вентилятора, шт. - оптимальное значение - 1, приемлемый диапазон - от 1 до 2,

G - расход воздуха, кг/с - оптимальное значение 385, приемлемый диапазон - от 369 до 600,

ρ - плотность материала лопаток, кг/мм3 - оптимальное значение - 0,0000027, приемлемый диапазон - от 0,00000171 до 0,00000282,

bn - размер хорды на периферии лопатки, мм - оптимальное значение - 360, приемлемый диапазон - от 230 до 375,

αn - угол установки лопатки на периферии, угл. град. - оптимальное значение - 65,0, приемлемый диапазон - от 63,8 до 74,0,

h - высота лопатки, мм - оптимальное значение - 600, приемлемый диапазон - от 584 до 700,

D - наружный диаметр вентилятора, мм - оптимальное значение 1650, приемлемый диапазон - от 1490 до 1670.

Также важны значения выражений:

; ; bn·cosαn,

которые должны лежать в пределах соответственно от 1,31 до 5,14 кг-1; от 0,099 до 0,461 м2; от 63,0 до 165 мм, тогда, как их оптимальные значения равны соответственно 4,74 кг-1; 0,424 м2; 152 мм. При этом ширина хорды лопатки и угол ее установки в средней части должны составлять соответственно 270 мм и 30 угл. град, а у корня - 233 и 4.

Следует отметить, что снижения числа оборотов КНД до указанных пределов при сохранении его производительности без увеличения диаметра входного отверстия ГТД можно достичь при реализации специального подхода к профилированию самих лопаток.

На Фиг.2 представлена лопатка 11, позволяющая построить КНД, удовлетворяющий условию (1).

Такая лопатка имеет стороны 1 и 2 соответственно высокого и низкого давления, простирающиеся от хвоста (корня) 3 лопатки до ее вершины 4 между передней кромкой 5 и задней 6, а каждому из ее поперечных сечений соответствует хорда 9 определенной длины и равноотстоящая от упомянутых сторон линия изгиба 10 определенной кривизны, обуславливающая обособление вершин сечений высокого 7 и низкого 8 давления, соответствующих одноименным сторонам и определяемых как точки контура сечения, находящиеся на максимальном удалении от линии изгиба в направлении перпендикуляра к касательной последней.

Положения упомянутых вершин характеризуются соответственно расстояниями до линии изгиба S1B и S1H, а также отношениями SBB=S2B/b и SBH=S2H/b расстояний S2B и S2H от вершин до передней кромки таких сечений в плоскости последних к длине b хорд каждого из сечений, которые следует выбирать в пределах 0,1<SBB<0,6 и 0,05<SBH<0,65.

Следует отметить, что параметры S1B, S1H и отношения SBB, SBH в значительной степени определяют эффективность работы и производительность КНД, задавая профиль лопатки.

Место сочленения лопатки с рабочим колесом 12 КНД (см. фиг.1, на котором представлен узел КНД 13, а стрелкой 51 обозначено направление вращение ротора вентилятора) может быть выполнено с закруглением по радиусу, удовлетворяющему условию 0,001·bк<R<0,3·bк, где bк - длина хорды у корня лопатки. Конкретное значение выбирается исходя из диаметра рабочего колеса, числа лопаток вентилятора и числа оборотов КНД. Выполнение места сочленения с закруглением позволяет избежать острых кромок, что в свою очередь значительно уменьшает или полностью устраняет турбулентное течение потока в этом месте. Наличие такого сочленения позволяет повысить границу срыва потока у ротора КДН, а следовательно, и его производительность без ущерба габаритам ГТД.

Рабочее колесо может быть выполнено как единое целое с лопатками. В другом исполнении лопатки могут быть выполнены отдельно от рабочего колеса с возможностью фиксации в установочных элементах последнего.

Профиль лопаток, полученный в результате исследования уравнений вязкой среды, д.б. выполнен таким, чтобы обеспечивать повышение эффективность сжатия воздуха, а также высокую границу срыва потока при относительно низком числе оборотов вентилятора и заданном диапазоне диаметра его входного отверстия. На фиг.3 изображена одна из таких лопаток с неоднократным изгибом профиля, для описания которого целесообразно оговорить традиционно используемую для соответствующей цели систему координат.

С рабочим колесом можно связать три ортогональные оси: аксиальную X, тангенциальную Y и радиальную Z (продольная ось лопатки), проходящие соответственно в направлении против потока воздуха 14 через КНД, в направлении линейной скорости элементарного фрагмента рабочего колеса или лопатки в данной точке (в направлении вращения ротора вентилятора) и радиально вовне периметра колеса. Положение лопатки в таком случае можно определить следующим образом. Она имеет стороны высокого и низкого давления, которые проходят в радиальном или продольном направлении от соединенного с рабочим колесом в области его периметра хвостовика лопатки к ее вершине, распространяясь между передней и задней кромками.

При этом стороны высокого и низкого давления должны иметь неоднократные изгибы и по упомянутым осям, и на пересечении с рабочим колесом (в частном случае с диском такового), что находит свое отражение в наличии соответствующих изгибов у оси, проходящей через вершины сторон относительно тех же осей.

Это позволяет значительно уменьшить или полностью исключить разделение потока воздуха у хвостовика, а следовательно, повысить производительность лопатки и границу срыва потока при малом числе оборотов вентилятора.

Так, оси вершин сечений низкого 20 и высокого давления 19, показанные на фиг.2, имеют две ортогональные составляющие: 19YZ и 20YZ (фиг.5), а также 19XZ и 20XZ (фиг.3), которые в свою очередь также не линейны и имеют неоднократные изгибы, что придает соответствующие изгибы сторонам высокого и низкого давления.

20YZ включает первый изгиб 21, который сначала отклоняет ось вперед по оси Y в направлении вращения лопаток от хвостовика к стороне высокого давления. Затем идет второй изгиб 22, изменяющий направление оси вершин сечений низкого давления в обратную сторону, к стороне низкого давления. Третий изгиб 23, у вершины лопатки, изменяет направление оси вершин сечений низкого давления к стороне высокого давления.

19YZ включает первый изгиб 24, который сначала отклоняет ось назад по оси Y в направлении вращения лопаток от хвостовика к стороне низкого давления лопатки. Затем идет второй изгиб 25, изменяющий направление оси вершин сечений высокого давления в обратную сторону, к стороне высокого давления, и практически выравнивающий ее параллельно оси Z. Третий изгиб 26, у вершины лопатки, изменяет направление оси вершин сечений высокого давления в направлении на одноименную сторону из тела лопатки.

20XZ включает первый изгиб 27 у хвостовика, который сначала отклоняет ось вперед по оси Х в направлении передней кромки. Затем идет второй изгиб 28, изменяющий направление оси вершин сечений низкого давления в обратную сторону, к задней кромке. Третий изгиб 29, у вершины (периферии) лопатки, изменяет направление оси вершин сечений низкого давления к передней кромке, практически выравнивая ось вершин сечений низкого давления относительно оси Z.

19XZ включает первый изгиб 30 у хвостовика, который сначала отклоняет ось назад по оси Х к задней кромке. Затем идет второй изгиб 31, изменяющий направление оси вершин сечений высокого давления в обратную сторону, к передней кромке, и практически выравнивающий ее относительно оси Z. Третий изгиб 32, у вершины лопатки, изменяет направление оси вершин сечений высокого давления, склоняя ее к задней кромке.

Выполнение стороны высокого давления с данными изгибами уменьшает радиальную составляющую скорости воздушного потока на стороне высокого давления лопатки у ее вершины, тем самым повышая степень сжатия воздушного потока на стороне высокого давления. Использование при этом лопаток с длинной хордой позволяют уменьшить градиент давления на стороне высокого давления, тем самым снижая температурные и силовые нагрузки на поверхность лопатки. Снижение силовых нагрузок на поверхность высокого давления в свою очередь снижает силу трения воздушного потока о поверхность высокого давления, что также влияет на снижение температурных нагрузок на поверхность лопатки. Данные изгибы также служат для повышения эффективности сжатия воздуха средней частью лопатки, ограничивая возмущающие воздействия на воздушный поток со стороны ротора КНД и внутренней оболочки внешнего контура. Повышение давления при оптимизированном профиле лопатки позволяет уменьшить число оборотов ротора КНД при заданном расходе воздуха

В свою очередь, выполнение стороны низко