Резервированный запорный магистральный электропневматический клапан модульного исполнения для встроенного монтажа, высоких давлений и температур

Иллюстрации

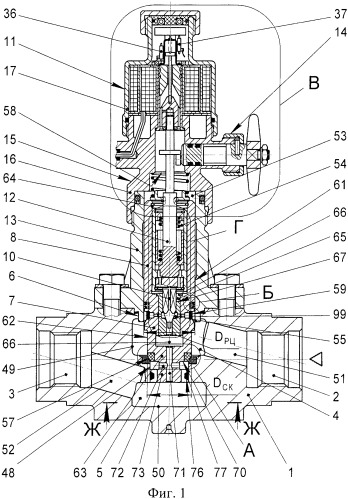

Показать всеИзобретение относится к области гидропневмоавтоматики и предназначено для регулирования и перекрытия потоков рабочей среды в трубопроводных технологических линиях или магистралях, транспортирующих преимущественно газообразные среды с высокими давлением и температурой, в газовой, нефтяной, химической и других отраслях промышленности. Клапан включает корпус, главный и вспомогательный запорные органы, оснащен съемным направляющим цилиндром и приводным механизмом. Клапан образован в виде единого блока-модуля и оснащен резервированной системой управления рабочим процессом. Система сконструирована с возможностью избирательной работы клапана на режимах дистанционного управления и управления с фиксированным ручным дублированием электрического сигнала с общими цепями дистанционной и местной сигнализации по положению главного запорного органа в клапане «закрыто-открыто». Приводной механизм упомянутых запорных органов сформирован в виде соединительного устройства из двух составляющих компонентов - электромагнитного привода и резервного привода фиксированного ручного дублирования электрического сигнала. Оба привода кинематически связаны со штоком управления запорного клапана и конструктивно и функционально объединены в единый съемный командный блок управления и жестко связаны общим корпусом и крышкой магнитопровода. Для установки электромагнитного привода в корпусе командного блока управления образована центральная вертикально расположенная сквозная многоступенчатая расточка с резьбовым участком и направляющей цилиндрической поверхностью. В малую ступень центральной расточки корпуса жестко установлена направляющая гильза с наружным кольцевым опорным буртом из антимагнитного антифрикционного материала со стопом из магнитомягкого материала с центральным отверстием. На внешней стороне средней части корпуса образованы полости вводов электропитания. Электромагнитный привод содержит размещенные коаксиально в крышке магнитопровода две электромагнитные катушки. Центральная катушка образована с функцией «импульсной» (пусковой) катушки с кратковременным (импульсным) режимом работы. Другая катушка с периферийным расположением реализована в исполнении «удерживающей» катушки с длительным режимом работы. Потребляемые токи на открытие запорных органов клапана и удержания их открытыми выбраны в соответствии с определенным соотношением. Имеется блок сигнализации и переключений с тремя герконами и фонарем из светопроницаемого и удароустойчивого материала. Привод фиксированного ручного дублирования электрического сигнала выполнен в виде командного блока управления приводного вала с кольцевыми уплотнительными элементами на наружной цилиндрической поверхности и ручкой с возможностью ограниченного поворота вала в горизонтальной плоскости. Кинематическая связь привода фиксированного ручного дублирования электрического сигнала со штоком управления запорного клапана выполнена в виде толкающего пальца с эксцентричным расположением относительно оси поворота. Приводной вал снабжен фиксирующим элементом в виде цилиндрического штифта. Изобретение направлено на повышение надежности, технико-экономических и эксплуатационных качеств клапана. 6 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к области гидропневмоавтоматики, в частности к запорно-регулирующим устройствам, используемым в газодобывающей, газоперерабатывающей, нефтяной, нефтехимической и химической промышленности для регулирования и перекрытия потоков рабочей среды в трубопроводных технологических линиях или магистралях, транспортирующих преимущественно газообразные среды с высокими давлениями и температурой.

Известны электропневматические клапаны прямого действия (см. SU 1000654 A, F16K 31/02, опубл. 28.02.1983 г., бюл. №8 или патент RU 2282771 C1, F16K 31/06, опубл. 27.08.2006 г., бюл. №24). Эти устройства содержат якорь, жестко связанный с запорным органом. В корпусе клапана образовано седло, к которому с помощью пружины прижимается запорный орган. Управление клапаном осуществляется с помощью электромагнитного привода встроенного типа с изолирующей трубкой, в которой размещены якорь и стоп. При подаче электрического сигнала на электромагнитный привод якорь перемещается в направлении стопа, увлекая за собой запорный орган, открывая тем самым затвор-клапан для прохождения рабочей среды.

Недостатком указанных клапанов прямого действия является необходимость использования магнита большой мощности. С увеличением проходного сечения клапана увеличивается рабочий ход запорного органа и, как следствие, увеличивается необходимая для установки клапана в открытое положение мощность электромагнита. С ростом мощности увеличивается масса и, соответственно, рабочая температура электромагнитного привода, что ведет к снижению надежности клапана.

Известен электромагнитный клапан (см. RU 2282090 С1, кл. F16K 31/06, опубл. 20.08.2006 г., бюл. №23), содержащий механизм ручного управления для установки клапана в открытое положение, электромагнит, седло клапана, якорь с запорным органом, выполненные с возможностью перемещения между седлом клапана и электромагнитом, две шайбы, одна из которых выполнена из магнитного, другая - из магнитопроводящего материала, причем обе шайбы установлены с одной стороны относительно запорного органа с якорем, а электромагнит - с другой стороны.

Указанный клапан позволяет обеспечить снижение мощности, потребляемой клапаном, однако приведение его в открытое состояние исключительно способом ручного управления существенно ограничивает область его применения в промышленности, например в магистральных линиях с автоматической системой управления потоком рабочей среды.

В настоящее время одной из актуальных задач является создание надежной и удобной для эксплуатации конструкции запорного клапана, предназначенного для запирания и свободного пропуска с минимальным сопротивлением рабочей среды. При этом на первый план выдвигается необходимость обеспечения высокой надежности и экономичности работы клапанов при использовании их в системах высокого давления, высокой степени герметичности в закрытом положении, а также в быстродействии срабатывания.

Данным требованиям наиболее полно удовлетворяют клапаны непрямого действия с двумя каскадами управления, нашедшие наибольшее распространение благодаря меньшим энергетическим затратам на управление клапаном и неограниченным возможностям применения в автоматизированных системах.

Для повышения чувствительности клапанов и стабильности давления, а также для обеспечения эффективной разгрузки клапанов от осевых сил в настоящее время широко используются клапаны с серводействием (см. Т.М.Башта, «Гидравлические приводы летательных аппаратов», Москва, «Машиностроение», 1967 г., с.246, рис.184).

В конструкциях такого типа клапанов помимо основного запорного органа применен вспомогательный запорный орган с уменьшенными геометрическими рабочими параметрами, перемещения которого отслеживает основной запорный орган, перепускающий или закрывающий основной поток рабочей среды под давлением. При открытии вспомогательного запорного органа давление в его камере управления понижается, в результате чего основной запорный орган синхронно открывается. При подаче команды на закрытие вспомогательного запорного органа основной запорный орган автоматически закрывается, причем усилие для открытия клапана с серводействием определяется только площадью запорной части вспомогательного запорного органа и соответствующим управляющим давлением рабочей среды.

Известен двухкаскадный электропневматический магистральный клапан (см. RU 2277664 С1, кл. F16K 31/02, опубл. 10.06.2006 г., бюл. №16), содержащий корпус с основным седлом, подводящим и отводящим патрубками, крышку корпуса с закрепленным под ней электромагнитным приводом в составе обмотки, защитного элемента обмотки, ярма центрального стержня, якоря с уплотнительным диском на торце и возвратной пружины, а также сервопривод в виде цилиндра с загрузочным и разгрузочными отверстиями и управляющим седлом. По сравнению с известными техническими решениями указанный клапан имеет достаточно несложное конструктивное исполнение и отличается рациональными габаритно-массовыми характеристиками и технологичностью изготовления.

Однако при всех конструктивных и технологических преимуществах известный клапан имеет недостаток, заключающийся в том, что его конструкция рассчитана на работу с достаточно низким уровнем давлений рабочей среды от 0 до 2,5 МПа и невысокими температурами этой среды, что обусловлено применением в клапане эластомерных уплотнителей, входящих в состав запорных органов обоих каскадов управления.

Указанные уплотнители, испытывая при более высоких давлениях значительные знакопеременные деформации и перепады давлений и температур, подвергаются усиленному механическому износу, чем снижается надежность и ресурс клапана в целом.

В связи с усложнением трубопроводной арматуры, повышением давлений и скоростей истечения рабочих сред возросли требования к клапанным устройствам в соответствии с особенностями новых условий их работы, основными из которых являются высокие температуры рабочей среды, обусловленные кинетическим нагревом и теплом, выделяемым при работе самим клапаном.

Из приведенного следует, что температурные условия становятся настолько жесткими, что существующие известные клапаны и применяемые в них материалы становятся непригодными. На современном уровне техники работоспособность запорных клапанов магистральных систем должна обеспечиваться и поддерживаться в широком диапазоне давлений от 0 до 16 МПа и температур от минус 50°С до +200°С и в условиях агрессивных воздействий рабочей среды.

Из числа известных аналогов заявляемого технического решения ближайшим аналогом (прототипом) служит электропневмоклапан нормально закрытого типа с двухступенчатым режимом работы (см. патент RU 2267685 С2, 7 F16K 31/02, опубл. 10.01.2006, бюл. №1). Известный электропневмоклапан содержит максимальное количество сходных с заявляемым клапаном конструктивных признаков, а именно: оба клапана нормально закрытого типа с двухступенчатым режимом работы и содержат корпус с впускным и выпускным участками для прохода рабочей среды, сообщающимися между собой через разделяющие их кольцевые полости, с центральной вертикально расположенной цилиндрической расточкой и соосно размещенными в ней двумя последовательно открываемыми подпружиненными запорными органами - главного запорного органа (основного клапана, выполненного заодно с поршнем управления и расположенного с возможностью осевого перемещения относительно направляющей расточки и взаимодействия с седлом и вспомогательного запорного органа (пилотного клапана), образованного с уменьшенными геометрическими параметрами по сравнению с первым запорным органом и электромагнитный привод.

Анализ клапана аналога-прототипа показывает, что компоновка его схемного решения позволяет обеспечить работу клапана в целом, однако практическая реализация этой задачи требует определенного конструктивно-технологического усложнения, доработки, введения системы внутренних каналов и ряда уплотнительных устройств, встройка которых накладывает определенные технологические трудности в проводке этих каналов и обеспечении герметичности стыков, жестко соединяемых между собой частей клапана.

Конструкция клапана аналога - прототипа повторяет приведенный выше недостаток клапана-аналога (см. RU 2277664 С1, кл. F16K 31/02, опубл. 10.06.2006 г.), выражающийся в применении запорных органов, уплотняющие элементы которых изготовлены из эластомерных материалов, склонных под воздействием больших перепадов давлений и температур к усиленному механическому износу, чем снижаются показатели надежности и ресурс работы клапана.

Кроме этого, в известном клапане не исключена возможность возникновения автоколебаний (вибраций) главного запорного органа, особенно в клапанах с большими расходами, из-за значительной длины его консольной запорной части и в связи с тем, что вход потока рабочей среды под давлением в полость корпуса осуществляется через боковое отверстие, а выход - через центральное отверстие ступенчатой расточки корпуса. В этих случаях возникают значительные радиальные составляющие активных сил потока, действующих на главный запорный орган и происходят скачкообразные изменения расхода проводимой среды, вследствие чего эксплуатационные характеристики клапана существенно ухудшаются.

Известному клапану присуща большая вероятность снижения герметичности запорных органов из-за отсутствия возможности их самоустановки относительно соответствующих контактных поверхностей седел клапана. Несимметричная схема подсоединения известного клапана к трубопроводам магистральной линии накладывает определенные технологические трудности в организации осуществления монтажа (демонтажа), технических осмотров, обслуживания и ремонта.

Недостатком известных технических решений, включая и прототип, является также отсутствие возможности управления запорным клапаном с помощью вспомогательного привода ручного дублирования электрического сигнала, объективно необходимого для осуществления ручного управления клапаном в случаях проведения пуско-наладочных или ремонтно-восстановительных работ при отключенной системе электропитания. Кроме этого, ручной привод управления в полной мере обеспечивает безотказную эксплуатацию клапана в экстремальных или аварийных ситуациях.

Рост технического уровня эксплуатации магистральных систем с переменным потреблением энергии рабочей среды требует создания запорно-регулирующей аппаратуры с качественно новыми характеристиками. Помимо этого, она должна быть компактной и обладать высокой эксплуатационной технологичностью.

Необходимо отметить, что большинство рассмотренных типов конструкций запорных клапанов, включая конструкцию аналога-прототипа, имеют, как правило, «монофункциональное» применение, поэтому наиболее актуальным на сегодняшний день становится вопрос разработки и создания запорных клапанов универсального применения, сочетающих в себе «многофункциональные» возможности и позволяющих при этом уменьшить существующую номенклатуру конструкций двухкаскадных запорных клапанов.

На существующем уровне техники известные конструкции запорно-регулирующих устройств, включая конструкцию аналога-прототипа, не удовлетворяют разработчиков объектов применения из-за несоответствия запорных устройств специальным требованиям. В частности, требованиям по обеспечению принципов агрегатирования и модульности исполнения составляющих элементов. Выполнение этих условий открывает возможность проводить автономную отработку технических характеристик и испытания, позволяет выполнить встройку запорно-регулирующего устройства непосредственно в технологическую линию или в линию магистральной системы, а также упростить работы, связанные с монтажом, демонтажом и ремонтом непосредственно на объекте применения.

В совокупности указанные недостатки известного электропневмоклапана аналога-прототипа в достаточной мере снижают эксплуатационные качества и ограничивают его применение, например, в условиях воздействия высоких температур, давлений и значительной энергии потока «сдросселированного» газа, нередко несущего в своем составе посторонние включения, в частности, механические примеси.

Технической задачей предлагаемого изобретения является устранение указанных недостатков и создание такой эффективной конструкции запорного клапана, которая сочетает в себе возможности и достоинства известных запорных устройств, но имеет при этом более надежную, технологичную и ремонтопригодную конструкцию с одновременным достижением других технико-экономических показателей:

- реализация выполнения запорного клапана в виде единого блока-модуля с возможностью легкого встраивания непосредственно в линию магистральной системы и автономной отработки технических характеристик,

- снижение потерь напора и мощности путем сокращения пути и максимального «спрямления» траектории прохождения основного потока рабочей среды через клапан.

- повышение чувствительности и быстродействия запорных органов и снижение гистерезисных явлений на переходных режимах управления,

- повышение работоспособности и обеспечение герметичности запорных органов клапана в условиях воздействия в широком диапазоне положительных и отрицательных температур и высоких давлений химически активной рабочей среды,

- улучшение и стабилизация параметров герметичности по запорным органам за счет компенсации различных производственно-технологических погрешностей, возникающих при изготовлении и вследствие температурных и упругих деформационных процессов в деталях в период эксплуатации путем возможности их самоустановки на уплотняющие седла и встройки фильтрующего устройства в линию входа рабочей среды к вспомогательному запорному органу,

- расширение эксплуатационных возможностей запорного клапана и повышение безопасности эксплуатации за счет:

- обеспечения управления клапаном как вручную, так и дистанционно с помощью электрического сигнала, формируемого на панели управления,

- повышения экономичности электромагнитного привода путем создания энергосберегающей магнитной катушки с автоматически изменяемой в процессе работы мощностью,

- автоматической выдачи информации о занимаемой позиции основного запорного органа в клапане («закрыто»-«открыто»).

В соответствии с «Правилами безопасности систем газораспределения и газопотребления» ПБ 12-529-03 («Научно-технический центр по безопасности в промышленности Госгортехнадзора России», г.Москва, 2003 г., п.2.4.1, с.31-32) обязательным требованием к газопроводной аппаратуре, в частности к запорным клапанам, является наличие питающего напряжения на катушке электромагнита в рабочем состоянии клапана, при этом закрытие клапана может осуществляться только снятием напряжения питания с электромагнита. По этой причине, например, клапаны с импульсным управлением не могут быть использованы в качестве отсечных в системах автоматики с использованием природного газа.

Поставленная задача решается тем, что в заявляемом резервированном запорном магистральном электропневматическом клапане модульного исполнения для встроенного монтажа, высоких давлений и температур (запорном клапане), содержащем корпус с впускным и выпускным участками для прохода рабочей среды, сообщающимися между собой через разделяющие их внутренние кольцевые полости, с центральной вертикально расположенной ступенчатой цилиндрической расточкой и соосно размещенными в ней двумя последовательно открываемыми подпружиненными запорными органами - главного запорного органа (основного клапана), выполненного заодно с поршнем управления и расположенного с возможностью осевого перемещения относительно направляющей расточки и взаимодействия с седлом корпуса и вспомогательного запорного органа (пилотного клапана), образованного с уменьшенными геометрическими параметрами по сравнению с главным запорным органом и электромагнитный привод, управляющий через шток управления (толкатель) вспомогательным запорным органом, согласно изобретению запорный магистральный электропневматический клапан (клапан), включающий в себя корпус, главный и вспомогательный запорные органы, оснащен съемным направляющим цилиндром для основного запорного органа и приводным механизмом и образован в виде единого блока-модуля с возможностью встраивания непосредственно в магистральную линию и выполнен с резервированной системой управления рабочим процессом, сконфигурированной с возможностью избирательной работы клапана на режимах дистанционного управления и управления с фиксированным ручным дублированием электрического сигнала с общими цепями дистанционной и местной сигнализации по положению главного запорного органа в клапане «закрыто-открыто», при этом приводной механизм вспомогательного и, соответственно, главного запорных органов сформирован в виде соединительного устройства из двух составляющих компонентов - электромагнитного привода и резервного привода фиксированного ручного дублирования электрического сигнала, оба привода кинематически связаны со штоком управления запорного клапана и конструктивно и функционально объединены в единый съемный командный блок управления и жестко связаны общим корпусом и крышкой магнитопровода, в корпусе командного блока управления для установки электромагнитного привода образована центральная вертикально расположенная сквозная многоступенчатая расточка с резьбовым участком и направляющей цилиндрической поверхностью для герметичного и соосного подсоединения командного блока управления к направляющему цилиндру запорного клапана, в малую ступень центральной расточки корпуса жестко установлена направляющая гильза с наружным кольцевым опорным буртом из антимагнитного антифрикционного материала со стоном из магнитомягкого материала с центральным отверстием, на внешней стороне средней части корпуса образованы полости вводов электропитания, а на боковой поверхности центральной расточки - радиально направленное сквозное расточное отверстие, при этом электромагнитный привод содержит размещенные коаксиально в крышке магнитопровода две электромагнитные катушки, центральная из них образована с функцией «импульсной» (пусковой) катушки с кратковременным (импульсным) режимом работы, другая - с периферийным расположением, реализована в исполнении «удерживающей» катушки с длительным режимом работы, с меньшей выходной мощностью и энергопотреблением, при этом потребляемые токи на открытие запорных органов клапана и удержания их открытыми в режиме функционирования выбраны в соответствии с соотношением:

Jимп/Jудерж=10...16,

где Jимп - потребляемый ток при стартовом открытии клапана при импульсном режиме управления, А;

Jудерж - потребляемый ток, удерживающий запорные органы в открытом состоянии в режиме длительного функционирования, А. Установленный внутри направляющей гильзы подпружиненный якорь-сердечник, жестко связанный с штоком управления клапана и тягой указателя конечных положений главного запорного органа, расположенную осесимметрично штоку управления и снабженную постоянным магнитом, блок сигнализации и переключений для автоматического отключения импульсной катушки при достижении основным запорным органом верхнего положения и выдачи информации о состоянии клапана («открыто»-«закрыто») на панель управления, блок сигнализации и переключений включает в себя трубчатый корпус, в верхней части которого закреплен блок переключений с тремя герконами, в верхней зоне крышки магнитопровода установлен фонарь из светопроницаемого и удароустойчивого материала, внутри фонаря смонтирована плата со светоизлучающими диодами различного цвета, привод фиксированного ручного дублирования электрического сигнала выполнен в виде размещенного в направляющей боковой расточке корпуса командного блока управления приводного вала с кольцевыми уплотнительными элементами на наружной цилиндрической поверхности и ручкой с возможностью ограниченного поворота вала в горизонтальной плоскости на угол 180°...190°, а указанная кинематическая связь привода фиксированного ручного дублирования электрического сигнала со штоком управления запорного клапана выполнена в виде образованного на обращенной стороне торцовой стенки приводного вала толкающего пальца с эксцентричным расположением относительно оси поворота с возможностью на такте ручного управления вхождения пальца в зацепление с торцовой поверхностью кольцевого двухстороннего уступа штока управления и формирования пускового сигнала в виде осевого перемещения штока управления в верхнее крайнее рабочее положение или обратно из этого положения в нижнее крайнее исходное состояние, кроме этого приводной вал снабжен фиксирующим элементом, исключающим осевые перемещения вала и ограничивающим его угол поворота, и выполнен в виде цилиндрического штифта, радиально и консольно закрепленного в отверстие вала, свободный конец которого входит в профилированный паз боковой поверхности корпуса,

согласно изобретению корпус клапана с впускным и выпускным участками для прохода рабочей среды выполнен в виде монолитной конструкции, а центральная вертикально расположенная расточка корпуса выполнена ступенчатой с формированием на участке меньшей ступени направляющей цилиндрической поверхности, основного седла и двух кольцевых цилиндрических проточек, образующих при взаимодействии с главным запорным органом замкнутые кольцевые полости входа и выхода рабочего тела, причем корпус конструктивно и функционально выполнен по симметричной горизонтально ориентированной схеме расположения впускного и выпускного участков, включая боковые радиальные каналы, напрямую соединяющие кольцевые проточки входа и выхода центральной расточки корпуса с соответствующими отверстиями впускного и выпускного участков, при этом запорный магистральный клапан сформирован в виде соосно размещенных в центральной ступенчатой расточке корпуса и направляющем цилиндре двух пневматически связанных и последовательно взаимодействующих между собой автоматических устройств управления главным и вспомогательным запорными органами с запирающими элементами типа «клапан-седло», с общей камерой командного давления, размещенной между указанными устройствами с возможностью сообщения ее через дроссель с источником поступающего давления, устройство управления главным запорным органом состоит из корпуса с основным седлом, с кольцевыми полостями входа и выхода, разделяющего эти полости главного запорного органа с конической уплотняющей частью, и соосно закрепленного с корпусом направляющего цилиндра, при этом главный запорный орган подпружинен относительно противоположно лежащего опорного торца и выполнен в форме многоступенчатой цилиндрической дифференциальной полой втулки с наружной кольцевой спрофилированной проточкой нагнетания и уплотнением на внешней установочной поверхности - большей ступени, с конической запорной частью - на средней ступени, с осевым наружным центрирующим выступом, образующим меньшую ступень со стороны конической уплотняющей части, с внутренней сквозной многоступенчатой расточкой, в меньшей ступени которой жестко и герметично установлена переходная втулка с наружным опорным кольцевым буртом и с внутренней сквозной ступенчатой расточкой, на участке перехода направляющей расточки большей ступени к меньшей ступени сформированы седло и кольцевая коллекторная канавка, образующая при взаимодействии с вспомогательным запорным органом камеру командного давления и соединение ее с наружной кольцевой спрофилированной проточкой нагнетания через радиально направленные дросселирующие каналы, причем жесткое и герметичное соединение переходной втулки с главным запорным органом выполнено путем ее установки с гарантированным осевым натягом, исключающим осевые перемещения или провороты в любых направлениях, причем главный запорный орган установлен с возможностью ограниченного возвратно-поступательного перемещения в направляющих расточках неподвижного цилиндра и корпуса и плотного контакта и взаимодействия конической запорной части с седлом входной кольцевой проточки корпуса, при этом центрирующий выступ главного запорного органа выполнен в форме двух смежных участков различного диаметра, из которых участок меньшего диаметра расположен со стороны конической уплотняющей части и образован в виде кольцевого паза с возможностью сообщения с центральным сквозным каналом через радиально ориентированные проходные отверстия, а участок большей ступени сформирован в виде кольцевого двухстороннего уступа (бурта), на периферийной направляющей поверхности которого образованы продольные сквозные равномерно расположенные в окружном направлении полуцилиндрические расточки с разделяющими перемычками - центрирующими элементами с возможностью постоянного сообщения кольцевого паза и кольцевой полости выхода корпуса между собой, причем на внешней поверхности уступа вблизи от кромки паза дополнительно сформирован посредством локального расширения внутренней полости кольцевой наполнитель в виде канавки трапецеидального сечения с заполнением в ней металла с антифрикционными, износостойкими и некорродирующими свойствами, нанесенного, например, путем электродной или плазменно-порошковой наплавки.

Устройство управления вспомогательным запорным органом конструктивно образовано в виде самостоятельной сборочной единицы с возможностью ограниченного осевого перемещения внутри охватывающей направляющей расточки переходной втулки главного запорного органа и сообщения внутренних полостей с камерой командного давления, устройство содержит корпус, выполненный в виде цилиндрической гильзы, внутри которой соосно наружной поверхности сформированы торцовые направляющие расточки, между которыми образована перегородка со сквозным отверстием, с одной стороны перегородки размещены беззазорно связанные между собой подпружиненные плунжер и шток управления с возможностью в режиме управления ограниченного возвратно-поступательного перемещения, с другой стороны - размещен вспомогательный запорный орган, выполненный с наружным кольцевым двухсторонним уступом и цилиндрической направляющей частью с равномерно расположенными и направленными параллельно центральной оси лысками и с переходом ее в участок с конической уплотняющей поверхностью, причем указанный участок снабжен осевым хвостовиком цилиндрической формы, соосно выведенным в зону центрального отводного канала рабочей среды главного запорного органа, при этом вспомогательный запорный орган установлен в расточке гильзы с гарантированным кольцевым зазором и с возможностью одновременного контакта периферийной поверхности направляющей части, конической уплотняющей поверхности и открытого торца двухстороннего уступа с соответствующими поверхностями главного запорного органа и сферической торцовой поверхностью штока управления клапана, причем осевой хвостовик запорного органа сориентирован в центральном канале переходной втулки главного запорного органа с гарантированным кольцевым зазором для прохождения рабочей среды, кроме того, направляющие расточки гильзы снабжены кольцевыми проточками с прямоугольной формой сечения, выполненными на участках, прилегающих к открытым торцам, а узел соединения устройства управления вспомогательным запорным органом выполнен в виде плоских пружинных стопорных колец, установленных с гарантированным радиальным натягом в упомянутых проточках с возможностью ограничения осевых перемещений внутренних составляющих элементов устройства, кроме этого, шток управления клапана снабжен наружным кольцевым двухсторонним уступом с развитыми к периферии торцовыми поверхностями,

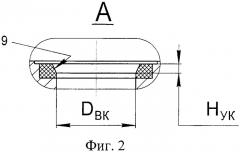

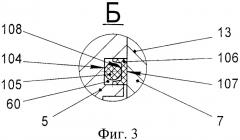

согласно изобретению в клапан, в линию подачи (входа) рабочей среды к вспомогательному запорному органу встроено фильтрующее устройство - средство очистки рабочей среды от механических примесей (частиц), размещенное в наружной кольцевой спрофилированной проточке нагнетания главного запорного органа, фильтрующее устройство выполнено в варианте сборной составной конструкции, состоящей из набора по меньшей мере одного слоя фильтрующей сетки в виде ленты и двух обжимающих ее с обеих сторон пружинных плоских сетчатых колец с накладным стыком и с поясом перфорации сквозных отверстий, причем составляющие элементы фильтрующего устройства плотно обжаты по контуру донышка проточки нагнетания и дополнительно зафиксированы в радиальном и окружном направлениях посредством, например, лазерной сварки или пайки периферийно расположенного сетчатого кольца, при этом внешняя поверхность фильтрующего устройства сообщена с кольцевой полостью входа рабочей среды в клапан, а внутренняя - с камерой командного давления, согласно изобретению рабочие уплотняющие поверхности седел корпуса и главного запорного органа выполнены коническими и притертыми к соответствующим рабочим коническим поверхностям главного и вспомогательного запорных органов, причем каждая из уплотняющих поверхностей образует боковую поверхность усеченного конуса, коаксиально расположенного относительно соответствующей направляющей расточки, обращенного меньшим основанием в сторону выходного канала, при этом угол усеченного конуса седла и соответствующей конической части запорного органа выполнены с равными значениями в диапазоне от 45° до 52°, а отношение высоты усеченного конуса седла к диаметру его выходного канала выбрано в соответствии с соотношением:

Нук/Dвк=0,06...0,1,

где Нук - высота усеченного конуса седла, мм;

Dвк - диаметр выходного канала седла, мм,

согласно изобретению диаметры сопряжений главного запорного органа с неподвижно закрепленным направляющим цилиндром и с корпусом по седлу клапана выбраны в соответствии с соотношением:

Dрц/Dск=1,16...1,22,

где Dрц - уплотнительный диаметр внутренней расточки неподвижно закрепленного направляющего цилиндра, мм;

Dск - диаметр уплотняющей кромки седла корпуса клапана, мм,

согласно изобретению внешнее уплотнение установочной поверхности главного запорного органа образовано в виде манжетного уплотнения, встроенного в кольцевую прямоугольную канавку, при этом манжетное уплотнение выполнено в виде размещенного в канавке с предварительным натягом упругого резинового круглого кольца и манжеты - обечайки из полимерного антифрикционного материала, имеющей в радиальном сечении П-образную форму и установленной в канавке с возможностью одновременного контакта и взаимодействия своими образующими поверхностями с поверхностью внутренней расточки направляющего цилиндра и упругим резиновым кольцом, при этом за исходный наружный диаметр обечайки выбран диаметр внутренней расточки направляющего цилиндра, согласно изобретению основные элементы конструкции клапана - корпус, главный запорный орган, направляющий цилиндр выполнены из антимагнитного и коррозионностойкого материала, например, из нержавеющей стали 12Х18Н10Т, а участки уплотняющих поверхностей седла корпуса и, соответственно, главного запорного органа образованы электродной или плазменно-порошковой наплавкой, стойкой к коррозии, эрозии и задиранию, с последующим упрочнением термической обработкой до значений средней твердости, причем зеркало направляющего цилиндра клапана подвергнуто гальваническому твердому хромированию и хонингованию с полировкой рабочей поверхности.

Предложенное техническое решение обладает рядом преимуществ по сравнению с аналогом-прототипом и другими известными решениями, обеспечивающими достижение поставленной цели - повышение надежности, технико-экономических и эксплуатационных показателей запорного электропневматического клапана.

Отличительной особенностью предлагаемого клапана является то, что его основные составляющие части, взаимодействующие между собой автоматические устройства управления главным и вспомогательным запорными органами вместе со штоком управления (толкателем) и приводным механизмом, конструктивно и функционально объединены в единый модульный блок с горизонтально ориентированными участками впуска и выпуска рабочей среды.

Предложенная конструкция обуславливает:

- возможность легкой встройки запорного клапана непосредственно в линию магистральной системы;

- возможность автономной отработки рабочих параметров;

- удобное проведение технических осмотров и ремонтно-восстановительных работ;

- достижение высокой степени герметичности и минимально допустимых перетоков в режиме закрытия запорных органов в условиях воздействия высоких температур и перепадов давлений рабочей среды за счет применения уплотнения вида «металл-металл» и фильтрующего устройства в линии подачи к вспомогательному запорному органу и придания уплотняющим поверхностям конической формы, способствующей самоцентрированию запорных органов в процессе работы относительно своих седел.

Образование в главном запорном органе наружного центрирующего выступа со стороны расположения уплотняющей запорной части с возможностью постоянного контакта с направляющей расточкой корпуса обеспечивает лучшую установку по седлу и позволяет повысить эффективность уплотнения запорной части и исключить вероятность возникновения пневмоударов, автоколебаний и вибраций клапана при прохождении рабочей среды, а образование гарантированного кольцевого зазора по наружной поверхности двухстороннего уступа вспомогательного запорного органа обеспечивает его стабильное положение и плотный контакт с уплотняющей поверхностью седла главного запорного органа.

Выполнение приводного механизма в виде единого съемного командного блока управления, состоящего из электромагнитного привода с автоматически изменяемой в процессе работы мощностью, резервного привода ручного дублирования электрического сигнала и блока сигнализации переключений, позволяет осуществлять управление запорным клапаном как вручную, так и дистанционно с помощью электросигнала, формируемого нажатием одной из кнопок панели управления с автоматическим удержанием запорных органов в открытом положении с выдачей информации о занимаемой позиции основного запорного органа в клапане («открыто»-«закрыто») через линию дистанционной сигнализации.

Использование в качестве внешнего уплотнения главного запорного органа рационального сочетания упругого резинового кольца и облегающей его манжеты-обечайки из полимерного антифрикционного материала, например из фторопласта, позволяет минимизировать величину трения перемещения запорного органа и повысить ресурс работы клапана в целом.

Цилиндрический хвостовик вспомогательного запорного органа, соосно выведенного в зону центрального отводного канала главного запорного органа, обеспечивает выравнивание окружной неравномерности потока и снижение пульсаций при высоких скоростях истечения газовой среды.

Выполнение основных элементов конструкции клапана-корпуса, главного запорного органа и направляющего цилиндра из антимагнитной и коррозионностойкой стали, например из стали 12Х18Н10Т обуславливает:

- высокую устойчивость клапана к воздействию агрессивных сред,

- снижение влияния индуктивности на работу электромагнитного привода.

В целом предлагаемое техническое решение вызвано необходимостью обеспечения компактности размещения заявляемого клапана как в простых магистральных и технологических газовых линиях или системах, так и в магистральных линиях с автоматической системой управления потоком рабочей среды с выдачей в обоих случаях информации о занимаемой позиции основного запорного органа и удобства обслуживания и подсоединения к нему соответствующих трубопроводов питания.

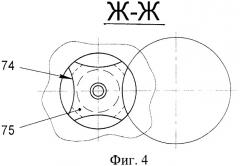

Сущность предлагаемого изобретения поясняется чертежами, где

- на фиг.1 показан общий вид, разрез резервированного запорного магистрального электропневматического клапана модульного исполнения для встроенного монтажа, высоких давлений и температ