Вставное соединительное устройство для шланга и трубы

Иллюстрации

Показать всеИзобретение относится к вставному соединительному устройству для шланга и трубы. Устройство содержит втулку, которая имеет наружную и внутреннюю стенки, между которыми с одного конца втулки может вставляться и зажиматься шланг, и которая на другом своем конце имеет первую кольцевую канавку. Имеется разомкнутое пружинящее соединительное кольцо, проходящее по дуге более 180° и выполненное с возможностью фиксации на втулке и на трубе. Между втулкой и трубой расположено уплотнительное кольцо. Соединительное кольцо является пластинчатым пружинным кольцом с направленными внутрь фланцами на обоих своих периферийных краях. Фланцы одного периферийного края могут входить в первую кольцевую канавку с образованием зацепления. Фланцы другого периферийного края могут заходить за стопорное ребро на трубе с образованием зацепления. Уплотнительное кольцо расположено во второй кольцевой канавке, ограниченной внутренней стенкой втулки и внутренней в осевом направлении стенкой первой кольцевой канавки, а концевой участок трубы может вставляться во втулку. Изобретение выдерживает более высокую осевую нагрузку и имеет более компактную конструкцию. 11 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к вставному соединительному устройству для шланга и трубы, содержащему втулку, которая имеет наружную и внутреннюю стенки, между которыми с одного конца втулки может вводиться и зажиматься шланг, и которая на другом своем конце имеет первую кольцевую канавку; разомкнутое пружинящее соединительное кольцо, проходящее дуге более 180° и выполненное с возможностью фиксации как на втулке, так и на трубе; и уплотнительное кольцо для уплотнения втулки относительно трубы, когда труба и шланг соединены.

Устройство такого типа известно из DE 19740649 В4. В этом устройстве соединительное кольцо выполнено из проволоки, состоящей из пружинной стали. Его колена надвигаются в тангенциальном направлении через расположенные друг над другом периферийные пазы трубы, надвинутой снаружи на втулку, и наружной стенки втулки. Края наружных пазов выдавлены наружу, а края внутренних пазов выдавлены наружу и внутрь. Благодаря этому получаются выступы, которые образуют действующую в осевом направлении опору для колен соединительного кольца, чтобы удерживать вместе трубу и втулку. Проволока из пружинной стали имеет круглое сечение. Поэтому колена соединительного кольца при высокой осевой нагрузке на соединение могут выдавливаться в радиальном направлении наружу, вплоть до расположения над выдавленными наружу краями пазов, так что соединение разъединяется. Далее, поскольку колена подвергают эти края точечному нагружению, существует опасность того, что края под давлением колен деформируются.

Чтобы разъединить соединение путем снятия соединительного кольца в радиальном направлении, соединительное кольцо (на практике) в своей поперечной части между коленами снабжено утолщением, сильно выступающим в радиальном направлении над трубой, для захвата при помощи инструмента или вручную.

Уплотнительное кольцо расположено в первой кольцевой канавке между ней и трубой. Через пазы трубы может проникать грязь, которая при многократном разъединении и повторном соединении может попасть на уплотнительное кольцо и оно перестанет уплотнять.

В основе изобретения лежит задача создать вставное соединительное устройство описанного выше типа, которое выдерживает более высокую осевую нагрузку и имеет более компактную конструкцию.

Согласно изобретению эта задача решена посредством того, что соединительное кольцо является пластинчатым пружинным кольцом с направленными внутрь фланцами на обоих своих периферийных краях, причем фланцы одного периферийного края могут входить в первую кольцевую канавку с образованием зацепления; фланцы другого периферийного края могут заходить за выполненное на трубе стопорное ребро с образованием зацепления; уплотнительное кольцо расположено во второй кольцевой канавке, ограниченной внутренней стенкой втулки и внутренней в осевом направлении стенкой первой кольцевой канавки, а концевой участок трубы может вставляться во втулку. При таком решении не требуется громоздкое утолщение на соединительном кольце. Для разъединения соединения можно использовать раздвижные клещи, вставив их между периферийными концами соединительного кольца в отверстия на этих концах. Соединительное кольцо может быть изготовлено из очень жесткой на изгиб пружинной стали и потому его фланцы даже при большой осевой нагрузке на соединение не изгибаются в осевом направлении наружу и соединение не разъединяется. При действии на соединение осевой нагрузки фланцы могут опираться по большой периферийной области первой кольцевой канавки и потому не возникает точечного нагружения наружной в осевом направлении стенки первой кольцевой канавки с соответственно высоким удельным давлением. Фланцы предпочтительно прилегают по большой поверхности к наружной в осевом направлении стенке первой кольцевой канавки.

Через вставное соединительное устройство согласно изобретению на уплотнительное кольцо снаружи не может попасть грязь, так как оно находится внутри втулки. Поэтому уплотнительное кольцо дольше выполняет свою функцию.

По меньшей мере одна стенка втулки может быть выполнена из металлического листа, который может пластически деформироваться в радиальном направлении, вдавливаясь в шланг. Деформирование можно осуществить после введения шланга во втулку, в результате чего шланг прочно зажимается во втулке.

Первая кольцевая канавка образована предпочтительно с двойными стенками из пластически деформируемого металлического листа втулки. Благодаря этому стенка первой кольцевой канавки, нагружаемая фланцами соединительного кольца при осевой нагрузке на соединение, имеет большую изгибную жесткость и не изгибается при большой осевой нагрузке.

Наружная стенка втулки может иметь по меньшей мере один отходящий внутрь выступ для внедрения в материал шланга. Этот выступ дополнительно способствует фиксации шланга во втулке в осевом направлении.

Наружная стенка втулки может быть выполнена из пластически деформируемого металлического листа, который для каждого выступа наружной стенки имеет проходящую в окружном направлении втулки прорезь, край которой, обращенный от вставленного во втулку конца шланга, выдавлен внутрь в качестве выступа наружной стенки. Выполненный таким образом выступ легко и глубоко внедряется наподобие рыболовного крючка в материал шланга, если соединение нагружается в осевом направлении.

Внутренняя стенка втулки предпочтительно выполнена из пластмассы и соединена с наружной стенкой втулки с геометрическим замыканием. Это упрощает желательное формообразование стенок втулки. Так, внутренняя стенка втулки может быть снаружи ребристой наподобие елочки, чтобы лучше зафиксировать шланг во втулке.

Пластмасса внутренней стенки втулки может быть термопластичной, а внутренняя стенка может образовывать дно и внутреннюю в осевом направлении стенку второй кольцевой канавки. Это дает возможность выполнить уплотнительное кольцо в виде кольцевого уплотнения С-образного профиля, выполненное из эластомера и полученное путем литья под давлением во вторую кольцевую канавку на пластмассу внутренней стенки втулки. При таком выполнении уплотнительного кольца и способе его закрепления во второй кольцевой канавке исключается отдельная установка уплотнительного кольца. Кроме того, уплотнительное кольцо создает хорошее уплотнение.

Альтернативно наружная стенка втулки может быть выполнена из пластмассы, а внутренняя стенка может быть выполнена из пластически деформируемого металлического листа и соединена с наружной стенкой с геометрическим замыканием.

Втулка и первая кольцевая канавка могут быть выполнены как одно целое из пластически деформируемого металлического листа. Первая кольцевая канавка имеет в этом случае двойные стенки и потому будет более жесткой на изгиб.

Соединение стенок втулки с геометрическим замыканием может быть вставным соединением с фиксацией. Это упрощает изготовление соединения.

Изобретение и его усовершенствования описаны ниже более подробно со ссылками на чертежи, где

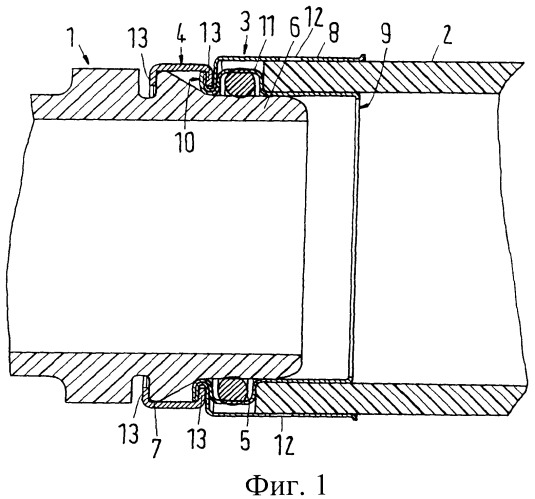

фиг.1 изображает осевой разрез первого варианта выполнения вставного соединительного устройства согласно изобретению для соединения трубы со шлангом,

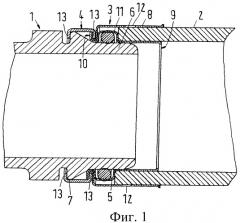

фиг.2 изображает в перспективе часть вставного соединительного устройства согласно фиг.1 без трубы,

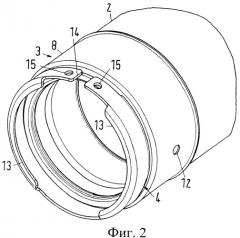

фиг.3 изображает осевой разрез второго варианта выполнения вставного соединительного устройства согласно изобретению, которое несколько изменено по сравнению с вставным соединительным устройством согласно фиг,1,

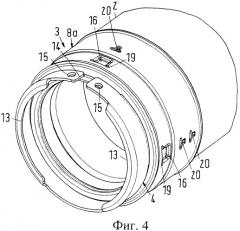

фиг.4 изображает в перспективе вставное соединительное устройство согласно фиг.3 без трубы,

фиг.5 изображает в увеличенном масштабе осевой разрез фрагмента вставного соединительного устройства согласно фиг.3 с кольцевым уплотнением С-образного профиля вместо O-образного кольца, показанного на фиг.3,

фиг.6 изображает в увеличенном масштабе осевой разрез фрагмента третьего варианта вставного соединительного устройства согласно изобретению, которое изменено по сравнению с устройством согласно фиг.1, и

фиг.7 изображает в увеличенном масштабе осевой разрез фрагмента четвертого варианта выполнения вставного соединительного устройства согласно изобретению, которое изменено по сравнению с устройством, показанным на фиг.1.

Первый вариант выполнения вставного соединительного устройства согласно фиг.1 и 2 состоит из трубы 1, которая может также быть патрубком, шланга 2, втулки 3, соединительного кольца 4 и уплотнительного кольца 5, в данном варианте О-образного кольца.

Труба 1 выполнена из термопластичной пластмассы, например полиамида, полиоксиметилена, полибутадиена, или PBN, но может быть выполнена из металла.

Шланг 2 тоже выполнен из пластмассы, например из эластомера, но может быть выполнен из каучука.

Втулка 3 состоит из пластически деформируемого металлического листа, предпочтительно алюминиевого или стального.

Соединительное кольцо 4 состоит из пружинной стали.

Уплотнительное кольцо 5 тоже состоит из эластомера или каучука.

Труба 1 имеет концевой участок 6 с окружным стопорным ребром 7, которое имеет заходную фаску и ограничивает кольцевую канавку. Концевой участок 6 при соединении трубы 1 и шланга 2 вставляется в концевой участок втулки 3.

Втулка 3 с наружной стенкой 8 и внутренней стенкой 9 выполнена как одно целое. Между стенками 8 и 9 на концевом участке втулки, находящемся со стороны шланга, имеется расстояние в радиальном направлении. Концевой участок шланга 2 вставляется во втулку 3 между наружной стенкой 8 и внутренней стенкой 9 и зажимается во втулке 3 путем пластического деформирования (не показано) наружной стенки 8 и/или внутренней стенки 9. Результатом деформирования может быть по меньшей мере один желобок, проходящий в окружном направлении втулки 3.

На концевом участке втулки 3, находящемся со стороны трубы, образованы первая кольцевая канавка 10 с двойными стенками, жесткая на изгиб и открытая в радиальном направлении наружу, и примыкающая к первой кольцевой канавке 10 вторая кольцевая канавка 11, которая открыта в радиальном направлении внутрь и в которой находится уплотнительное кольцо 5. Уплотнительное кольцо 5 уплотняет втулку 3 по ее внутренней стороне, а введенный во втулку 3 концевой участок 6 трубы 1 - по его наружной стороне.

Наружная стенка 8 втулки 3 имеет отверстия 12, позволяющие визуально проверить, достаточно далеко ли вставлен шланг 2 во втулку 3, чтобы его можно было зажать во втулке 3.

Соединительное кольцо 4 на каждом из своих осевых краев имеет выступающие в радиальном направлении внутрь фланцы 13. До введения концевого участка 6 трубы 1 во втулку 3 фланцы 13, расположенные со стороны шланга, уже вставлены в кольцевую канавку 10 с образованием зацепления. При этом соединительное кольцо 4, снабженное осевой прорезью 14 (фиг.2), расширяют раздвижными клещами, вставленными в прорезь 14 или в отверстия 15, выполненные вблизи краев прорези 14, перемещают в осевом направлении над торцевым краем кольцевой канавки 10 и после освобождения от клещей вводят в кольцевую канавку 10, образуя зацепление. Чтобы можно было раздвинуть соединительное кольцо 4, между фланцами 13 диаметрально противоположно прорези 14 находятся промежутки, как показано на фиг.2. Фланцы 13, расположенные со стороны шланга, прилегают по большой поверхности всей своей окружной длиной по меньшей мере к наружной в осевом направлении внутренней стороне кольцевой канавки 10, предпочтительно к обеим ее внутренним сторонам, как показано на фиг.1. Прилегание по большой поверхности обеспечивает небольшое удельное давление при осевом нагружении соединения.

После установки на втулке 3 соединительного кольца 4 в нее вводят концевой участок 6 трубы 1, при этом фланцы 13, расположенные со стороны ввода, скользят по заходной фаске стопорного ребра 7, раздвигая соединительное кольцо 4, и входят в кольцевую канавку 8 с образованием зацепления. Так как в кольцевой канавке 10 находятся фланцы 13, расположенные со стороны шланга, соединительное кольцо 4 при присоединении трубы 1 практически не может сдвигаться в осевом направлении.

Как альтернатива, фланцы 13 могут иметь небольшой наклон внутрь соединительного кольца 4. При этом они несколько более жесткие на изгиб при осевой нагрузке соединения и легче проскальзывают над торцевым краем кольцевой канавки 10 или стопорным ребром 7 при установке соединительного кольца 4 или при присоединении трубы 1. Контакт только по линии между внутренними в радиальном направлении краями фланцев 13 и соответствующими сторонами кольцевых канавок 8 или 10 может быть во многих случаях нагружения все же достаточным, чтобы избежать деформирования этих сторон.

В варианте выполнения согласно фиг.3 и 4 элементы, идентичные элементам, изображенным на фиг.1 и 2, имеют одинаковые позиции, а позиции элементов, измененных по сравнению с элементами на фиг.1 и 2, снабжены индексом «а».

Вариант, показанный на фиг.3 и 4, отличается от первого варианта только выполнением втулки 3а. Наружная стенка 8а втулки 3а состоит из пластически деформируемого металлического листа и изготовлена отдельно от внутренней стенки 9а, выполненной из термопластичной пластмассы, и соединена с ней с геометрическим замыканием. Соединением с геометрическим замыканием является вставное соединение с фиксацией. Это соединение образовано за счет того, что наружная стенка 8а снабжена четырьмя выдавленными внутрь выступами 16, расположенными равномерно по ее окружности, а внутренняя стенка 9а имеет окружное стопорное ребро 17, которое при введении шланга 2 во втулку 3а заходит за выступы 16 с образованием зацепления. С торцевой стороны стопорное ребро 17 снабжено заходной фаской. Аналогичным образом снабжены заходной фаской выступы 16 на своей обратной стороне. 3аходные фаски облегчают процесс соединения внутренней стенки 9а с наружной стенкой 8а, так как выступы 16 и стопорное ребро 17 будут легче перемещаться друг по другу.

Выступы 16 выполнены путем вдавливания в радиальном направлении края 18 коротких прорезей 19, проходящих в окружном направлении (фиг.4).

Наружная стенка 8а имеет дополнительные вдавленные внутрь выступы 20, которые равномерно расположены по периметру стопорного ребра 3а и выполнены так же, как и выступы 16, но несколько меньше их. Некоторые выступы расположены друг за другом. Наружная стенка 8а, так же как и наружная стенка 8 в первом варианте выполнения, образует кольцевую канавку 10 с двойными стенками.

Внутренняя стенка 9а выполнена снаружи ребристой наподобие елочки, т.е. снабжена параллельными друг другу окружными ребрами 21, и ограничивает ступенчатым выступом 22 одну сторону и дно второй кольцевой канавки 11. Другая сторона кольцевой канавки 11 ограничена элементом с двойными стенками первой кольцевой канавки 10 или наружной стенки 8а.

При введении шланга 2 во втулку 3а между наружной стенкой 8а и внутренней стенкой 9а выступы 20 и ребра 21 внедряются в материал шланга, так что шланг 2 прочно держится во втулке 3а. Наружная стенка 8 может быть дополнительно деформирована в радиальном направлении внутрь, например снабжена желобками, так что шланг 2 будет держаться во втулке 3а более надежно, а соединение будет выдерживать более высокую осевую нагрузку. В зависимости от величины осевой нагрузки на соединение может быть предусмотрено меньшее или большее количество выступов 16 и 20. При малой осевой нагрузке может оказаться достаточным наличие только одного ребра 21 и/или только одного выступа 20, в особенности если наружная стенка 8а деформирована внутрь, т.е. на ней образованы желобки.

Вариант выполнения вставного соединительного устройства согласно изобретению, фрагмент которого показан на фиг.5, отличается от варианта согласно фиг.3 и 4 лишь уплотнительным кольцом 5а, которое выполнено в виде кольцевого уплотнения С-образного профиля из эластичной пластмассы путем литья под давлением в кольцевую канавку 11 перед тем, как внутренняя стенка 9а вставляется в наружную стенку 8а. Уплотнительное кольцо 5а обеспечивает лучшее уплотнение, чем О-образное кольцо 5, и не требует отдельной установки.

Вариант выполнения вставного соединительного устройства согласно изобретению, фрагмент которого показан на фиг.6, отличается от варианта согласно фиг.1 и 2 по существу лишь тем, что наружная стенка 8b втулки 3b состоит из пластмассы и при соединении наружной стенки 8b и внутренней стенки 9 может входить в зацепление с участком 23, отогнутым назад над кольцевой канавкой 11 на расстоянии от нее, между двумя выступающими внутрь выступами 24 и 25 наружной стенки 8b так, что образуется вставное соединение с геометрическим замыканием между наружной стенкой 8b и внутренней стенкой 9. Чтобы зажать шланг 2 между наружной стенкой 8b и внутренней стенкой, нужно только деформировать внутреннюю стенку 9, выполненную из пластически деформируемого металлического листа, например выдавить в ней в радиальном направлении наружу желобки, проходящие по окружности, которые внедряются в материал шланга.

Показанный на фиг.7 тоже только в виде фрагмента вариант выполнения вставного соединительного устройства согласно изобретению отличается от показанного на фиг.6 лишь тем, что наружная стенка 8с имеет внутри ступеньку 26, а участок 23 внутренней стенки 9 снабжен выступающим в радиальном направлении наружу фланцем 27, который при соединении наружной стенки 8с и внутренней стенки 9 входит в зацепление между ступенькой 26 и выступом 25. Участок 23 опирается на дно кольцевой канавки 11. Поэтому фланец 27 выдерживает более высокую осевую нагрузку на соединение, не выходя из канавки между ступенькой 26 и выступом 25.

1. Вставное соединительное устройство для шланга (2) и трубы (1), содержащее втулку (3; 3а-3с), которая имеет наружную стенку (8; 8а-8с) и внутреннюю стенку (9; 9а-9с), между которыми с одного конца втулки может вставляться и зажиматься шланг (2), и которая на другом своем конце имеет первую кольцевую канавку (10); разомкнутое пружинящее соединительное кольцо (4), проходящее по дуге более 180° и выполненное с возможностью фиксации как на втулке (3; 3а-3с), так и на трубе (1); и уплотнительное кольцо (5; 5а) для уплотнения втулки (3; 3а-3с) относительно трубы (1), когда труба (1) и шланг (2) соединены, отличающееся тем, что соединительное кольцо (4) является пластинчатым пружинным кольцом с направленными внутрь фланцами (13) на обоих своих периферийных краях, причем фланцы (13) одного периферийного края могут входить в первую кольцевую канавку (10) с образованием зацепления; фланцы (13) другого периферийного края могут заходить за выполненное на трубе (1) стопорное ребро (7) с образованием зацепления, уплотнительное кольцо (5; 5 а) расположено во второй кольцевой канавке (11), ограниченной внутренней стенкой (9; 9а) втулки (3; 3а-3с) и внутренней в осевом направлении стенкой первой кольцевой канавки (10), а концевой участок (6) трубы (1) может вставляться во втулку (3; 3а-3с).

2. Вставное соединительное устройство по п.1, отличающееся тем, что по меньшей мере одна стенка (8; 8а; 9) втулки выполнена из металлического листа, который может пластически деформироваться в радиальном направлении, вдавливаясь в шланг (2).

3. Вставное соединительное устройство по п.1 или 2, отличающееся тем, что первая кольцевая канавка (10) выполнена с двойными стенками из пластически деформируемого металлического листа втулки (3).

4. Вставное соединительное устройство по п.1 или 2, отличающееся тем, что наружная стенка (8а) втулки (3а) имеет по меньшей мере один проходящий внутрь выступ (20) для внедрения в материал шланга.

5. Вставное соединительное устройство по п.4, отличающееся тем, что наружная стенка (8а) втулки (3а) выполнена из пластически деформируемого металлического листа, в котором для каждого выступа (20) наружной стенки (8а) выполнена прорезь (19), которая проходит в окружном направлении втулки (3а) и край которой, обращенный от введенного во втулку (3а) конца шланга, вдавлен внутрь в качестве выступа наружной стенки (8а).

6. Вставное соединительное устройство по п.5, отличающееся тем, что внутренняя стенка (9а) втулки (3а) выполнена из пластмассы и соединена с наружной стенкой (8а) втулки (3а) с геометрическим замыканием.

7. Вставное соединительное устройство по п.8, отличающееся тем, что внутренняя стенка (9а) втулки (3а) выполнена снаружи ребристой наподобие елочки.

8. Вставное соединительное устройство по п.6 или 7, отличающееся тем, что пластмасса внутренней стенки (9а) втулки (3а) является термопластичной, а внутренняя стенка (9а) образует дно и внутреннюю в осевом направлении стенку второй кольцевой канавки (11).

9. Вставное соединительное устройство по п.8, отличающееся тем, что уплотнительное кольцо (5а) является кольцевым уплотнением С-образного профиля, которое выполнено из эластомера и образовано путем литья под давлением во вторую кольцевую канавку (11) на пластмассу внутренней стенки (9а) втулки (3а).

10. Вставное соединительное устройство по п.2, отличающееся тем, что наружная стенка (8b; 8 с) втулки (3b; 3с) выполнена из пластмассы, а внутренняя стенка (9) втулки (3b; 3с) выполнена из пластически деформируемого металлического листа и соединена с наружной стенкой (8b;8 с) с геометрическим замыканием.

11. Вставное соединительное устройство по п.2, отличающееся тем, что втулка (3) и первая кольцевая канавка (10) выполнены как одно целое.

12. Вставное соединительное устройство по п.6 или 10, отличающееся тем, что соединение стенок (8а; 8b; 8с, 9; 9а) втулки с геометрическим замыканием представляет собой вставное соединение с фиксацией.