Способ продления ресурса надземных трубопроводов

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и может быть использовано при продлении ресурса и реконструкции действующих технологических трубопроводов обвязки компрессорных станций (КС). Техническим результатом изобретения является повышение достоверности и снижение трудозатрат на диагностику, повышение надежности и предотвращение разрушения надземных трубопроводов КС при продлении их ресурса. Поставленная задача решается тем, что разбивают трубопровод на элементы, ограниченные сварными монтажными швами, поэлементно рассчитывают изгибные напряжения в трубопроводе по его высотным отметкам, определяют продольные напряжения и контрольные зоны трубопровода с продольными растягивающими напряжениями, превышающими пороговое значение, в контрольных зонах измеряют продольные напряжения методами неразрушающего контроля, определяют характеристики пластичности материала, заменяют участки труб, имеющие недопустимые дефекты сварных швов и/или характеристики пластичности материала в контрольной зоне, снижают продольные растягивающие напряжения, минимизируя изгибные напряжения регулировкой высоты или установкой дополнительных опор, с одновременным измерением продольных напряжений в контрольной зоне с помощью методов НК. 8 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к трубопроводному транспорту и может быть использовано при продлении ресурса и реконструкции действующих технологических трубопроводов обвязки компрессорных станций (КС).

Известен способ предотвращения разрушения трубопроводов, преимущественно технологических трубопроводов КС, включающий проектный расчет состояния трубопровода, контроль механических свойств труб при их изготовлении, испытание плетей труб, диагностирование действующего трубопровода с автоматизированным управлением режимом работы КС и охранных кранов [1].

Данный способ имеет следующие недостатки.

1. Затруднена реализация способа на технологических трубопроводах КС, построенных ранее и действующих в настоящее время из-за отсутствия информации о состоянии трубопровода на стадии его строительства.

2. В ходе эксплуатации трубопроводы могут произвольно отклоняться от проектного первоначального положения, заданного при строительстве, за счет сезонных подвижек грунтов. Тем самым диагностирование зон материала с особыми свойствами при строительстве не может гарантированно обеспечить оптимальную нагруженность материала в этих зонах и предотвратить разрушение трубопровода.

3. Недостаточная обоснованность применения контроля напряженно-деформированного состояния (НДС) по отслеживанию перемещений трубопроводов с помощью датчиков, включаемых в ответственную систему управления режимом работы КС и охранных кранов, что существенно увеличит вероятность ее нестабильной работы.

4. Неоднозначность контроля механических свойств материала трубопроводов при строительстве по причине разброса значений, затрудняющего корректную оценку, и возможности их изменения после длительной эксплуатации под нагрузкой.

Известен способ продления срока службы нагруженной конструкции, включающий нагружение пробной нагрузкой испытуемой конструкции, эксплуатирующейся при известной нагрузке, и в случае неразрушения конструкции срок ее службы продлевают на заданное время [2].

Данный способ имеет следующие недостатки.

1. Нагружение конструкции с длительным сроком службы, имеющей накопленную поврежденность за счет коррозии, старения, усталости и т.п., пробной нагрузкой, превышающей эксплуатационную, ведет к развитию имеющейся дефектности и возникновению (инициированию) новых повреждений. При этом от воздействия пробной нагрузки разрушения конструкции может не произойти, а произойдет только усугубление дефектности материала конструкции, в результате чего срок службы конструкции снижается.

2. Способ не включает технические решения, способствующие снижению скорости развития имеющейся поврежденности материала в процессе дальнейшей эксплуатации конструкции.

3. Способ не применим на технологических трубопроводах КС, т.к. не исключает возможность разрушения испытуемой конструкции, которое может повлечь за собой повреждение и разрушение соседних конструкций.

Известен способ продления ресурса магистральных газопроводов [3]. В известном способе производят анализ проектной и исполнительной документации, прогнозирование потенциально опасных участков газопровода, приборное и инструментальное обследование газопровода, определение фактического положения газопровода и расчетную оценку НДС, общую оценку технического состояния и определение остаточного ресурса.

Данный способ имеет следующие недостатки.

1. Не учитываются свойства материала трубопроводов на момент диагностирования, которые могут изменяться при эксплуатации и влиять на техническое состояние и остаточный ресурс как отдельных элементов, так и обвязки в целом.

2. Не прогнозируется развитие дефектов в сварных швах с учетом напряженно-деформированного состояния трубопроводов.

3. Не рассматриваются технические решения по снятию напряжений, превышающих допустимую величину.

Известен способ диагностики технического состояния технологических трубопроводов КС, взятый нами за прототип [4]. В известном способе производят анализ проектной и исполнительной документации, определение фактического положения трубопровода нивелированием и расчетную оценку напряженно-деформированного состояния, локализацию опасных сечений, дефектоскопию основного металла и сварных швов в опасных сечениях, определение изменения состояния материала трубопровода в опасных сечениях, нормализацию технического состояния регулированием опор.

Известному способу присущи следующие недостатки.

1. Необходимость полного удаления изолирующего покрытия с трубопроводов для достоверной оценки их напряженно-деформированного состояния, локализации опасных сечений, дефектоскопии основного металла и сварных швов и последующего восстановления покрытия требует существенных затрат времени и материалов.

2. Недостаточная обоснованность оценки фактического НДС трубопроводов на основе данных нивелирования и локализации опасных сечений в силу возможной непрямолинейности профиля трубопровода из-за наличия сварных стыков, сваренных под углом, труб упругопластического гнутья и т.д., сформированных при строительстве и не имеющих напряжений.

3. Опасными сечениями трубопровода признаются сечения, в которых измеренные напряжения превышают предел текучести металла труб, однако изменение свойств металла труб (деградация) может происходить при статических напряжениях меньше предела текучести материала, например, при одновременном воздействии статических (постоянных) и циклических (переменных) нагрузок. Кроме того, непревышение напряжениями предела текучести в момент диагностирования не гарантирует отсутствие их при сезонных подвижках грунта, деформациях, вызванных изменениями температуры и т.д.

4. Недостаточно достоверно определяется изменение свойств металла под воздействием эксплуатационных нагрузок методом неразрушающего контроля, в частности не обоснована связь механических (функциональных) свойств материала и контролируемых средних значений твердости, и не установлены критерии допустимости дальнейшей эксплуатации трубопровода по свойствам материала.

5. Нормализация технического состояния обеспечивается регулированием опор и спрямлением трубопровода, чем должно обеспечиваться снижение изгибных напряжений. Однако в случае наличия труб, сваренных под углом, или труб упругопластического гнутья, изгиб трубопровода не связан с напряженным состоянием, а спрямление трубопровода, напротив, вызовет изгибные напряжения, что может привести к его разрушению, особенно в местах с деградацией свойств материала.

6. Недостаточная проработанность технических решений, обеспечивающих надежность дальнейшей эксплуатации трубопровода и позволяющих продлевать его ресурс.

Задачей изобретения является повышение достоверности и снижение трудозатрат на диагностику, повышение надежности и предотвращение разрушения надземных трубопроводов КС при продлении их ресурса.

Поставленная задача в известном способе оценки технического состояния и продления ресурса надземных трубопроводов, преимущественно технологических трубопроводов компрессорных станций (КС), включающем анализ проектной и исполнительной документации, определение фактического положения трубопровода нивелированием и расчетную оценку напряженно-деформированного состояния, локализацию опасных сечений, дефектоскопию основного металла и сварных швов в опасных сечениях, определение изменения состояния материала трубопровода в опасных сечениях, нормализацию технического состояния регулированием опор, решается тем, что разбивают трубопровод на элементы, ограниченные сварными монтажными швами, поэлементно рассчитывают изгибные напряжения в трубопроводе по его высотным отметкам, определяют продольные напряжения и контрольные зоны трубопровода с продольными растягивающими напряжениями, превышающими пороговое значение, измеряют продольные напряжения в контрольных зонах физическими методами неразрушающего контроля (НК), при превышении измеренным напряжением порогового значения в контрольных зонах определяют характеристики пластичности материала, заменяют участки труб, имеющие недопустимые дефекты сварных швов и/или характеристики пластичности материала в контрольной зоне, снижают продольные растягивающие напряжения, минимизируя изгибные напряжения регулировкой высоты или установкой дополнительных опор с одновременным измерением продольных напряжений в контрольной зоне с помощью методов НК.

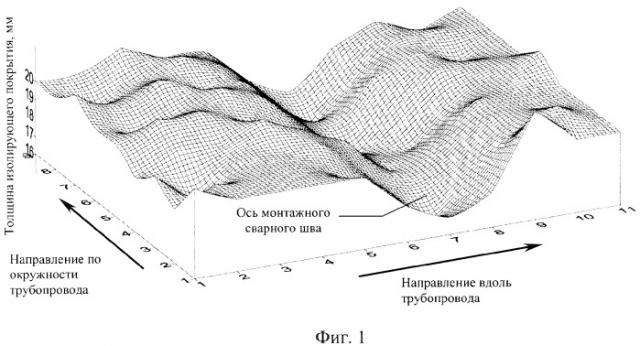

Суть способа поясняется чертежами. На фиг.1 приведен график изменения толщины изолирующего покрытия на участке трубопровода, включающем монтажный сварной шов.

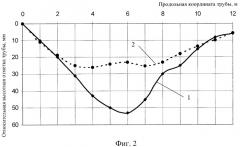

На фиг.2 проиллюстрирован график изменения относительных высотных отметок трубопровода в пределах одного элемента (одной трубы) от продольной координаты трубы: 1 - исходное положение трубопровода, 2 - положение трубопровода после проведения мероприятий по продлению ресурса.

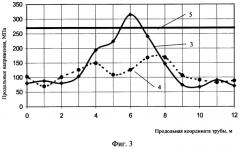

На фиг.3 изображен график расчетных растягивающих продольных напряжений по низу трубы (элемента): 3 - напряжения в исходном положении, 4 - напряжения после проведения мероприятий по продлению ресурса, 5 - пороговое значение напряжения.

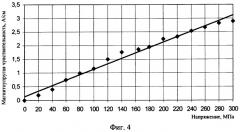

На фиг.4 приведена зависимость магнитоупругой чувствительности образца стали 17Г1С от величины приложенных к нему растягивающих напряжений.

На фиг.5, 6 представлены зависимости показаний физических методов НК, соответственно измерения коэрцитивной силы и твердости, полученных на образцах, изготовленных из стали 17Г1С, от их относительного удлинения после разрыва. Пунктирной линией показано значение метода НК, соответствующее относительному удлинению после разрыва, регламентируемому ГОСТ19282-73 [5].

На фиг.7 изображен пример гистограммы частотного распределения значений твердости, измеренных на фрагменте металла.

В качестве пояснения к заявляемому способу приводим следующее.

Существуют два основных вида напряжений в трубопроводе: продольные и кольцевые. Кольцевые напряжения возникают за счет внутреннего избыточного давления и достаточно точно и легко определяются с помощью формул. Продольные напряжения в трубопроводе возникают в основном за счет действия внутреннего избыточного давления и изгиба, который носит локальный характер. Локальные участки с повышенными напряжениями являются предпочтительными для деградационных процессов в металле труб, включающих деформационное старение и усталость. Деградация металла связана с потерей его пластических свойств, ограничением деформационной способности трубопровода при изгибе, возможностью образования трещин и разрушений. Эти явления препятствуют безопасному продлению ресурса.

Локализация зон с повышенными напряжениями путем измерения высотных отметок верха трубы участка трубопровода с определенным шагом не учитывает наличие монтажных сварных швов, сваренных под углом. В результате при оценке напряженно-деформированного состояния в области таких швов возникает ошибка расчета, характеризующая несуществующие изгибные напряжения. Расчет напряжений для каждой отдельной трубы (поэлементный) позволяет более точно определять ее изгибные напряжения. Дублирование измерения напряжения в выделенной контрольной зоне физическими методами НК необходимо для исключения дальнейшего диагностирования зон с упругопластическим гнутьем труб, в которых изменение высотных отметок верха трубы также не связано с наличием изгибных напряжений.

Таким образом, точное выявление контрольных зон трубопровода с повышенными напряжениями, определение в них пластических характеристик металла с принятием решения о замене трубопровода в контрольной зоне позволяет повысить надежность трубопроводов и продлить их ресурс.

Способ осуществляют следующим образом.

Разбивают трубопровод на элементы, ограниченные сварными монтажными швами. Местоположение монтажных сварных швов выявляют, не удаляя изолирующего покрытия, путем непрерывного сканирования толщины изолирующего покрытия (фиг.1), например, методом магнитной толщинометрии участка трубопровода, на котором прогнозируют наличие сварного шва.

На каждом элементе определяют относительные высотные отметки трубопровода в исходном положении 1 (фиг.2), по которым рассчитывают изгибные напряжения, считая, что концы элемента защемлены. Определяют продольные напряжения сложением изгибных напряжений и продольных напряжений от внутреннего давления и контрольные зоны трубопровода с растягивающими продольными напряжениями 3 (фиг.3), превышающими пороговое значение 5.

На образце материала, аналогичного материалу трубопровода, получают зависимость магнитоупругой чувствительности (численно равной разности величин коэрцитивной силы, измеренной поперек и вдоль действия нагрузки) от величины растягивающих напряжений в образце (фиг.4).

Удаляют фрагмент изолирующего покрытия в контрольной зоне и измеряют в ней продольные напряжения физическими методами неразрушающего контроля (НК), используя зависимость (фиг.4).

Испытанием на статическое растяжение серии образцов, изготовленных из материала, аналогичного материалу трубопровода с заведомо различной пластичностью, получают корреляционные зависимости показаний методов ПК от пластических характеристик, например относительного удлинения после разрыва (фиг.5, 6).

Корреляционную зависимость математического ожидания значения твердости от относительного удлинения (фиг.6) получают путем построения серии гистограмм (фиг.7), по одной для каждого образца. Измерение твердости каждого образца выполняют несколько раз и строят гистограмму (фиг.7), высота столбцов которой показывает, сколько измеренных значений твердости укладывается в выбранный интервал. Определяют математическое ожидание значения твердости, соответствующее данному образцу (максимальный по высоте столбец гистограммы).

В случае превышения продольных растягивающих напряжений, определяемых физическим методом НК порогового значения 5 (фиг.3), в контрольной зоне измеряют значение коэрцитивной силы и твердости, рассчитывают математическое ожидание значения твердости. С помощью корреляционных зависимостей (фиг.5, 6) оценивают относительное удлинение после разрыва материала трубопровода в контрольной зоне.

В случае снижения характеристик пластичности менее нормативного значения, определяемого хотя бы одним методом, считают, что материал трубопровода в контрольной зоне имеет недопустимые характеристики пластичности.

В контрольной зоне проверяют сплошность материала и сварного монтажного шва (при его наличии в контрольной зоне) с помощью методов НК, например ультразвуковой дефектоскопии и вихретокового метода.

Ремонтируют выявленные дефекты в контрольной зоне, допускающие их исправление, заменяют участки труб, имеющие недопустимые дефекты сварных швов и/или характеристики пластичности материала.

Минимизируют изгибные напряжения регулировкой высоты опор, расположенных рядом с контрольной зоной, или установкой дополнительных опор выравнивают положение трубопровода 2 (фиг.2), тем самым снижают растягивающие продольные напряжения 4 (фиг.3), которые контролируют в контрольной зоне с помощью методов НК.

Пример. Необходимо оценить техническое состояние и продлить ресурс надземных технологических трубопроводов КС, изготовленных из труб диаметром D=720 мм, толщиной стенки δ=16 мм, выполненных из стали 17Г1С. Внутреннее рабочее давление в трубопроводе Р=5,0 МПа.

Определяют местоположение монтажных сварных швов, не удаляя изолирующего покрытия. Для этого непрерывно сканируют толщину изолирующего покрытия, перемещая датчик магнитного толщиномера вдоль трубы. При локальном (в пределах 20...35 мм поверхности трубы) уменьшении толщины изолирующего покрытия на 3...5 мм (фиг.1), а затем таком же увеличении выполняют аналогичные действия, сместив датчик преобразователя по окружности трубопровода на 200...300 мм. В случае трехкратного повторения изменения толщины изолирующего покрытия в одном сечении трубопровода считают, что в нем расположен монтажный сварной шов.

Разбивают трубопровод на элементы, ограниченные сварными монтажными швами.

Для примера рассмотрим реализацию способа на одном элементе (одной трубе). На элементе определяют относительные высотные отметки трубопровода в исходном положении 1 (фиг.2), по которым, используя метод конечных элементов, рассчитывают изгибные напряжения, при этом считают, что концы элемента защемлены.

Определяют продольные напряжения сложением расчетных изгибных напряжений и продольных напряжений от внутреннего давления (σпр.кц.) [5]:

Определяют пороговое значение напряжения 5 (фиг.3) для стали марки 17Г1С (предел текучести - 360 МПа) 360-0,75=270 МПа.

Определяют контрольные зоны трубопровода с растягивающими продольными напряжениями 3, превышающими пороговое значение 5 (фиг.3).

Контрольная зона расположена в средней части элемента внизу трубы, координата - 5,4÷6,7 м, максимальные напряжения - 320 МПа. Протяженность контрольной зоны 1,6 м.

Из стали 17Г1С изготавливают образец, который фрезеровкой доводят до формы параллелепипеда длиной 300 мм, шириной 60 мм, толщиной 5 мм.

Устанавливают образец в захватах разрывной машины МР-100, измеряют коэрцитивную силу образца поперек и вдоль образца. Вычисляют магнитоупругую чувствительность, вычитая из показаний, измеренных поперек образца, показания, измеренные вдоль образца. Поэтапно увеличивают прикладываемую к образцу растягивающую нагрузку с шагом 20 МПа и измеряют магнитоупругую чувствительность. Строят зависимость магнитоупругой чувствительности от растягивающих напряжений (фиг.4).

Удаляют фрагмент изолирующего покрытия в центре контрольной зоны размерами 200×200 мм и измеряют коэрцитивную силу вдоль и поперек трубы. Определяют, что магнитоупругая чувствительность равна 3,0 А/см, что соответствует напряжению 310 МПа (фиг.4). Полученное значение напряжения также превышает пороговое значение 5 (фиг.3).

Отбирают 16 фрагментов труб марки стали 17Г1С, отработавших различный срок в линейной части магистральных газопроводов. Измеряют коэрцитивную силу каждого фрагмента металла.

На каждом фрагменте с помощью ультразвукового твердомера УЗИТ-2М измеряют твердость металла в количестве 100 измерений. Округляют каждое измеренное значение твердости до значения, кратного пяти. Строят гистограмму (фиг.7), высота столбцов которой показывает, сколько измеренных значений твердости соответствует конкретному интервалу. Определяют значение твердости, соответствующее максимальному по высоте столбцу гистограммы. Для данного фрагмента - 200 НВ.

Из каждого фрагмента металла изготавливают образец для испытания на статическое растяжение в соответствие с ГОСТ 1497-84 [6].

Испытывают образцы на статическое растяжение и определяют относительное удлинение образца после разрыва. Строят корреляционные зависимости показаний методов НК от относительного удлинения после разрыва (фиг.5, 6).

Измеряют в контрольной зоне коэрцитивную силу (7,0 А/см) и твердость, рассчитывают математическое ожидание значения твердости (260 НВ). С помощью корреляционных зависимостей (фиг.5, 6) определяют, что минимальное относительное удлинение после разрыва материала трубопровода в контрольной зоне определяется по показанию коэрцитивной силы и составляет около 19,5%, что меньше значения требуемого ГОСТ19282-73 - 23% [7].

Заменяют участок трубы, относящийся к контрольной зоне.

Устанавливают дополнительную опору под контрольную зону трубопровода, регулируют ее высоту и добиваются непревышения продольных растягивающих напряжений порогового значения 5 (фиг.3). Определение продольных напряжений 4 в контрольной зоне осуществляют измерением магнитоупругой чувствительности. После чего восстанавливают изолирующее покрытие трубопровода.

Источники информации

1. Патент РФ № 2138725, МПК F16L 58/00, 57/00. Опубл. 27.09.99. Бюлл. № 27, С.339. [Аналог]

2. Патент РФ № 2167405, МПК G01N 3/00. Опубл. 20.05.2001. Бюлл. № 14, С.477. [Аналог]

3. ВРД 39-1.10-043-2001. Положение о порядке продления ресурса магистральных газопроводов ОАО "Газпром". - М.: ВНИИГАЗ, 2002, 14 с.[Аналог]

4. Власов С.В., Зарицкий С.П., Фесенко С.С. Оценка технического состояния технологических трубопроводов КС на базе комплексных диагностических обследований. / В сб. докл. Девятой международной деловой встречи "Диагностика-99" - М.: ИРЦ Газпром, 1999, С.22-30. [Прототип]

5. Снитко Н.К. Сопротивление материалов. Учебное пособие. - Л.: Изд-во ЛГУ. Ун-та, 1975, С.79.

6. ГОСТ 1497-84. Металлы. Методы испытания на растяжение. - М.: Издательство стандартов, 1984.

7. Марочник сталей и сплавов / В.Г.Сорокин, А.В.Волосникова, С.А.Вяткин и др. Под общ. ред. В.Г.Сорокина. - М.: Машиностроение, 1989. - С.105.

1. Способ продления ресурса надземных трубопроводов, преимущественно технологических трубопроводов компрессорных станций (КС), включающий анализ проектной и исполнительной документации, определение фактического положения трубопровода нивелированием и расчетную оценку напряженно-деформированного состояния, локализацию опасных сечений, дефектоскопию основного металла и сварных швов в опасных сечениях, определение изменения состояния материала трубопровода в опасных сечениях, нормализацию технического состояния регулированием опор, отличающийся тем, что разбивают трубопровод на элементы, ограниченные сварными монтажными швами, поэлементно рассчитывают изгибные напряжения в трубопроводе по его высотным отметкам, определяют продольные напряжения и контрольные зоны трубопровода с продольными растягивающими напряжениями, превышающими пороговое значение, измеряют продольные напряжения в контрольных зонах физическими методами неразрушающего контроля (НК), при превышении измеренным напряжением порогового значения в контрольных зонах определяют характеристики пластичности материала, заменяют участки труб, имеющие недопустимые дефекты сварных швов и/или характеристики пластичности материала в контрольной зоне, снижают продольные растягивающие напряжения, минимизируя изгибные напряжения регулировкой высоты или установкой дополнительных опор, с одновременным измерением продольных напряжений в контрольной зоне с помощью методов НК.

2. Способ по п.1, отличающийся тем, что выявляют местоположение монтажных сварных швов, не удаляя изолирующее покрытие, путем непрерывного сканирования толщины изолирующего покрытия, например, методом магнитной толщинометрии участка трубопровода, на котором прогнозируют наличие сварного шва.

3. Способ по п.1, отличающийся тем, что измеряют высотные отметки верха трубы с учетом толщины изолирующего покрытия, которую определяют методом НК, например методом магнитной толщинометрии.

4. Способ по п.1, отличающийся тем, что поэлементный расчет изгибных напряжений в трубопроводе по его высотным отметкам выполняют, считая, что концы элемента защемлены.

5. Способ по п.1, отличающийся тем, что характеристики пластичности материала труб определяют по зависимости параметров неразрушающих методов контроля от характеристик пластичности, например относительного удлинения образца после разрыва, полученной при испытании образцов, вырезанных из материала, аналогичного материалу трубы, на статическое растяжение.

6. Способ по п.1, отличающийся тем, что для определения напряжения в контрольной зоне трубопровода в качестве метода неразрушающего контроля применяют, например, метод измерения коэрцитивной силы.

7. Способ по п.1, отличающийся тем, что недопустимые характеристики пластичности материала определяют по показаниям методов НК, соответствующим снижению характеристик пластичности, например относительного удлинения после разрыва, менее нормативной величины для данного материала.

8. Способ по п.5, отличающийся тем, что в качестве методов неразрушающего контроля применяют методы измерения коэрцитивной силы и твердости.

9. Способ по п.8, отличающийся тем, что оценку измерений твердости выполняют путем анализа статистического нормального распределения.