Камера сгорания теплогенератора для сжигания жидкого топлива

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике и может использоваться в различных технологических установках, например, для нагрева воздуха в качестве агента сушки в зерносушилках, для обогрева теплиц и других сельскохозяйственных помещений. Камера сгорания имеет жаровую трубу (1) с отверстиями (2) для подачи воздуха, размещенную во внешнем корпусе (3), кольцевой канал (4) между внешним корпусом (3) и жаровой трубой (1), полый конический завихритель (5) с отверстиями (6), к которым присоединены патрубки (7). Патрубки (7) размещены тангенциально к внутренней поверхности завихрителя (5) под углом к его продольной оси так, что их вторые открытые концы направлены навстречу осевому движению воздуха в кольцевом канале (4). Камера сгорания дополнительно имеет камеру (8) факельного сжигания. Полый конический завихритель (5) выполнен в форме усеченного конуса. Большим основанием он присоединен к входу жаровой трубы (1), а малым - к выходу камеры (8) факельного сжигания. Изобретение повышает степень сжигания жидкого топлива, включая нефть, за счет интенсивного нагрева его тяжелых фракций для надежного их воспламенения, что значительно снижает нагарообразование. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к теплоэнергетике и может использоваться в различных технологических установках, например, для нагрева воздуха в качестве агента сушки в зерносушилках, для обогрева теплиц и других сельскохозяйственных помещений.

Известна камера сгорания, включающая коаксиальную трубчатую конструкцию, содержащую наружный и внутренний цилиндры. Внутренний цилиндр короче наружного, расположен в зоне горения на участке восходящего потока в осевом направлении и образует кольцевую зону, ограниченную собственной стенкой и стенкой наружного цилиндра. В стенке наружного цилиндра, которая охватывает кольцевую часть внутреннего цилиндра, выполнен ряд отверстий, а на расстоянии, не меньшем, чем диаметр этого наружного цилиндра, располагается еще один ряд воздухоподводящих отверстий в направлении вниз по потоку относительно первых воздухопроводящих отверстий (патент США №4173118 F23R 3/34, опубл. 06.11.1979).

Эта камера сгорания сложна конструктивно, дорога в изготовлении, обслуживании и ремонте, поэтому ее конструкция малопригодна для камер сгорания средств малой энергетики в сельском хозяйстве.

Прототипом изобретения является камера сгорания теплогенератора (RU №2301376 С1, опубл. 20.06.2007. Бюл. №17). Она содержит жаровую трубу с отверстиями для подачи воздуха, размещенную во внешнем корпусе, кольцевой канал между внешним корпусом и внутренними элементами, в частности жаровой трубой, полый конический завихритель с отверстиями, к которым присоединены трубчатые стойки (патрубки). Последние размещены тангенциально к внутренней поверхности завихрителя под углом к его продольной оси так, что их вторые открытые концы направлены навстречу осевому движению воздуха в кольцевом канале.

Сжигание в такой камере жидкого топлива, легко разделяющегося на фракции в процессе сгорания, в частности сырой нефти, вызывает повышенное образование нагара в жаровой трубе, особенно на расположенных в ней завихрителе и на его патрубках. Основной причиной этого недостатка камеры-прототипа является неполное воспламенение недостаточно нагретых тяжелых топливных фракций, что приводит к снижению степени сжигания топлива и к повышенному нагарообразованию.

Задача изобретения - повышение степени сжигания топлива и снижение нагарообразования путем повышения интенсивности нагрева и полноты воспламенения тяжелых топливных фракций, даже при использовании в качестве топлива сырой нефти, а также выноса завихрителя с его патрубками из полости жаровой трубы, то есть устранение причин недостатка камеры-прототипа.

Эта задача решена тем, что заявленная камера сгорания теплогенератора для сжигания жидкого топлива, как и ее прототип, имеет жаровую трубу с отверстиями для подачи воздуха, размещенную во внешнем корпусе, кольцевой канал между внешним корпусом и внутренними элементами, в частности жаровой трубой, полый конический завихритель с отверстиями, к которым присоединены патрубки. Эти патрубки размещены тангенциально к внутренней поверхности завихрителя под углом к его продольной оси так, что их вторые открытые концы направлены навстречу осевому движению воздуха в кольцевом канале. Однако в отличие от прототипа она дополнительно имеет камеру факельного сжигания, а полый конический завихритель выполнен в форме усеченного конуса. Большим основанием он присоединен к входу жаровой трубы, а малым - к выходу камеры факельного сжигания. Введение камеры факельного сжигания, указанные форма выполнения и расположение завихрителя, в совокупности с названными известными признаками изобретения, во всех случаях его осуществления, повышает интенсивность нагрева и полноту воспламенения тяжелых топливных фракций, а также вынос завихрителя с его патрубками из полости жаровой трубы. Иначе говоря, названная новая совокупность общих существенных признаков всегда обеспечивает технический результат, указанный в задаче изобретения.

Кроме того, камера факельного сжигания может быть выполнена цилиндрической формы с входным и выходным коническими элементами. Это обеспечивает более полное и равномерное заполнение ее полости горящей топливовоздушной смесью, начиная от горелочного устройства, и создает необходимую скорость потока этой смеси на выходе из камеры, что усиливает технический результат изобретения.

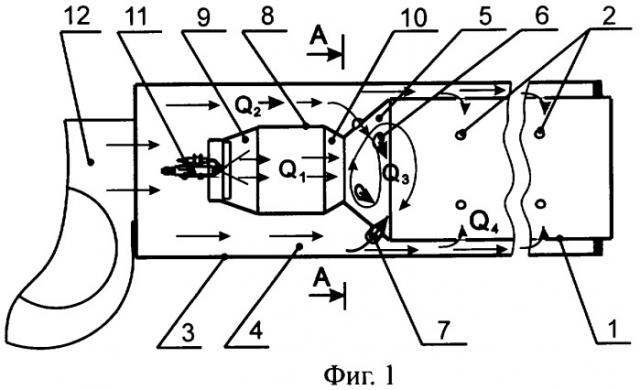

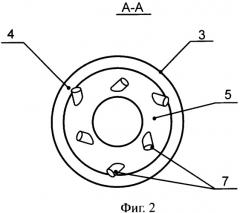

На фиг.1 представлен продольный осевой разрез камеры сгорания, дополненной горелочным устройством и вентилятором (фрагмент); на фиг.2 - разрез А-А фиг.1.

На чертежах приняты следующие обозначения:

1 - жаровая труба; 2 - отверстия в жаровой трубе для подачи в нее воздуха; 3 - внешний корпус; 4 - кольцевой канал; 5 - полый конический завихритель; 6 - отверстия в завихрителе; 7 - патрубки завихрителя; 8 - камера факельного сжигания; 9, 10 - входной и выходной конические элементы камеры факельного сжигания; 11 - горелочное устройство; 12 - вентилятор; Q1 - горящая топливовоздушная смесь в камере факельного сжигания; Q2 - основной поток воздуха в кольцевом канале; Q3 - закрученный поток горящей топливовоздушной смеси в завихрителе, входящий в жаровую трубу; Q4 - потоки воздуха, поступающие в жаровую трубу для обогащения кислородом интенсивно горящей в ней топливовоздушной смеси.

Заявленная камера сгорания (фиг.1, 2) имеет жаровую трубу 1 с отверстиями 2 для подачи воздуха, размещенную во внешнем корпусе 3, кольцевой канал 4 между внешним корпусом 3 и внутренними элементами, в частности жаровой трубой 1, полый конический завихритель 5 с отверстиями 6, к которым присоединены патрубки 7. Патрубки 7 (фиг.2) размещены тангенциально к внутренней поверхности завихрителя 5 под углом к его продольной оси так (фиг.2), что их вторые открытые концы направлены навстречу осевому движению воздуха Q2 в кольцевом канале 4 (фиг.1). Заявленная камера сгорания всегда имеет камеру 8 факельного сжигания. Причем полый конический завихритель 5 выполнен в форме усеченного конуса. Большим основанием завихритель 5 присоединен к входу жаровой трубы 1, а малым - к выходу камеры 8 факельного сжигания. В данном примере (фиг.1) камера 8 факельного сжигания выполнена в средней части цилиндрической с входным 9 и выходным 10 коническими элементами. В составе теплогенератора камера сгорания (фиг.1) оснащена горелочным устройством 11, в частности распылителем топлива и запальной свечей, и вентилятором 12 для нагнетания воздуха в полость внешнего корпуса 3 камеры сгорания.

Работает камера сгорания теплогенератора (фиг.1, 2) следующим образом.

При включенном вентиляторе 12 жидкое топливо, в частности нефть, под давлением подается в горелочное устройство 11. При запуске горелочного устройства 11 происходит первичное факельное (диффузионное) горение топлива с коэффициентом избытка воздуха α=0,3÷0,4. Через входной элемент 9 горящая топливовоздушная смесь Q1 направляется в цилиндрическую часть камеры 8 факельного сжигания, равномерно заполняя ее полость. В камере 8 происходит разделение топлива на легкие и тяжелые фракции, интенсивный разогрев и начало воспламенения тяжелых топливных фракций за счет высокой температуры сгорания легких фракций. Это и отсутствие внутренних конструктивных элементов в камере 8 факельного сжигания снижает до минимума степень образования нагара в ней. Поток горящей смеси Q1 из камеры 8 через ее выходной конический элемент 10 с увеличенной скоростью поступает в завихритель 5.

Поток воздуха Q2 (фиг.1), создаваемый вентилятором 12, направляется в кольцевой канал 4, подогревается, обтекая камеру 8 факельного сжигания и далее жаровую трубу 1. Часть воздуха Q2 входит в тангенциальные патрубки 7 завихрителя 5, в частности их, для равномерности, шесть (фиг.2). Расположение патрубков 7 открытыми концами навстречу осевому движению воздуха Q2 в кольцевом канале 4 (фиг.1, 2) обеспечивает интенсивный динамический напор на их входах и высокую скорость воздуха в каждом из них. Выходя из тангенциальных патрубков 7 в полость завихрителя 5, струи воздуха Q3 (фиг.1) интенсивно перемешиваются с горящей топливовоздушной смесью, поступающей из камеры 8 факельного сжигания, закручивают ее, двигаясь по расширяющимся коническим спиралям, и обогащают кислородом. Благодаря этому в завихрителе 5 интенсивно перемешиваются продукты факельного сжигания, а именно горящие легкие фракций с разогретыми, начавшими воспламеняться тяжелыми топливными фракциями. Обогащение кислородом и указанное смешение топливных фракций в горящей смеси, поступающей из завихрителя 5 в жаровую трубу 1, обеспечивает в ней эффективное сжигание топливных частиц тяжелых фракций в окружении интенсивно горящих легких фракций топлива. Для интенсификации процесса сжигания топлива в жаровой трубе 1 в нее из кольцевого канала 4 поступает остальная часть воздуха Q2 (фиг.1), проходя через ряды отверстий 2 в виде потоков Q4.

Известными средствами регулируют расход топлива в горелочном устройстве 11 и производительность вентилятора 12. Тем самым устанавливают максимальную температуру в зоне интенсивного горения не выше 1800°С, что многократно снижает вероятность образования окислов азота. В жаровой трубе 1 происходит процесс основного интенсивного сжигания легких и тяжелых фракций топлива при коэффициенте избытка воздуха α=1,5÷2,5. При этом во много раз снижается концентрация NOx, CO и НС в продуктах сгорания, повышается скорость и температура зон горения, обеспечивая высокую полноту сгорания топлива, включая его тяжелые фракции. Поток газовой смеси, разогретый в результате рассмотренного процесса сжигания топлива, выходит из жаровой трубы 1. Далее он смешивается в соответствующем смесителе (не показан) с потоком наружного воздуха, нагревая его до температуры, соответствующей целевому назначению.

Итак, заявленная камера при работе повышает интенсивность нагрева и полноту воспламенения тяжелых топливных фракций, даже при использовании в качестве топлива сырой нефти, что обеспечивает высокую степень сжигания топлива и значительно снижает нагарообразование. Расположение завихрителя с его патрубками 7 вне полости жаровой трубы 1 не только исключает образование нагара на патрубках 7, но и обеспечивает дополнительный технический результат изобретения, то есть позволяет изготавливать эти патрубки из обычной стали.

Экспериментальный образец «Малогабаритной топочной установки МТУ-0,5УМ» с камерой сгорания по изобретению разработан, изготовлен и испытан в ОАО «Сибирский агропромышленный дом» СО РАСХН. Установка МТУ-0,5УМ имеет номинальную мощность 0,5 МВт, тепловую мощность по воздуху 215÷385 Мкал/ч, подачу нагретого воздуха до 18 тыс. м3/ч, степень нагрева воздуха 650°С, расход топлива при работе на сырой нефти 22÷38 кг/ч, степень сжигания топлива 99,5%.

1. Камера сгорания теплогенератора, имеющая жаровую трубу с отверстиями для подачи воздуха, размещенную в корпусе, кольцевой канал между корпусом и жаровой трубой, полый завихритель с отверстиями, к которым присоединены патрубки, размещенные тангенциально к внутренней поверхности завихрителя под углом к его продольной оси так, что их вторые открытые концы направлены навстречу осевому движению воздуха в кольцевом канале, причем камера сгорания дополнительно имеет камеру факельного сжигания, а полый завихритель выполнен в форме усеченного конуса, при этом большим основанием он присоединен к входу жаровой трубы, а малым - к выходу камеры факельного сжигания.

2. Камера сгорания по п.1, отличающаяся тем, что камера факельного сжигания выполнена цилиндрической формы с входным и выходным коническими элементами.