Теплообменник и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к теплотехнике, а именно к теплообменникам, в частности к испарителю для холодильного аппарата, например домашнего холодильника или морозильника, а также к способу его изготовления. Теплообменник изготавливают из опорной пластины, фасонной детали, выполненной из теплоизоляционного материала и имеющей поверхность с расположенной на этой поверхности канавкой и сформованной в соответствии с ходом канавки трубки для теплоносителя. Для этого трубку помещают в канавку фасонной детали, и опорную пластину скрепляют с поверхностью фасонной детали, на которой расположена трубка. Техническим результатом изобретения является создание способа изготовления теплообменника, который позволит изготовлять высококачественные теплообменники даже при невысоких требованиях к допускам на изготовление и изготовление теплообменников по этому способу. 2 н. и 16 з.п. ф-лы, 2 ил.

Реферат

Область техники

Предлагаемое изобретение относится к теплообменнику, в частности к испарителю для холодильного аппарата, например домашнего холодильника или морозильника, а также к способу его изготовления.

Уровень техники

Из патентного документа DE 18826 А1 известен теплообменник, состоящий из опорной пластины, трубки для хладагента, расположенной в форме меандра на опорной пластине, и битумного теплоизоляционного слоя. Битумный слой сначала наносится в форме пластины на конструкцию из опорной пластины и трубки для хладагента, а затем формуется с помощью штампа, в котором образована канавка в форме меандра в соответствии с ходом трубки для хладагента на опорной пластине.

При изготовлении испарителя нужно тщательно следить за тем, чтобы трубка для хладагента на опорной пластине располагалась в точном соответствии с ходом канавки штампа. Если трубка ляжет не посредине канавки, то толщина слоя битума на противоположных сторонах трубки будет неодинаковой, или слой битума при наложении на опорную пластину и трубку для хладагента порвется в отдельных местах. Если отклонение от надлежащего положения будет так велико, что трубка окажется вне канавки, то она при прижатии штампа сплющится, и испаритель будет испорчен.

Ход штампа должен быть, по меньшей мере, достаточен для того, чтобы слой битума в области между излучинами трубки для хладагента вошел в контакт с опорной пластиной. Если ход будет больше, чем безусловно необходимо для этого, то битум будет загоняться в пазухи между эллиптическим в сечении трубопроводом и опорной пластиной. Поэтому известный способ будет непригоден, если вместо битумной пластины потребуется приформовать пластину из высокоэффективного изоляционного материала, так как проникновение такого материала в пазухи ухудшит теплообмен между трубкой с хладагентом и опорной пластиной, и следовательно, понизит эффективность испарителя.

Раскрытие изобретения

Задача предлагаемого изобретения состоит в том, чтобы предложить способ изготовления теплообменника, который позволит изготовлять высококачественный теплообменник даже при невысоких требованиях к допускам на изготовление, и предложить теплообменник, который можно изготовить по этому способу.

Эта задача решена согласно изобретению тем, что фасонная деталь из теплоизоляционного материала изготовляется предварительно с расположенной на ее поверхности канавкой, в которой размещается трубка, до того, как на поверхности будет закреплена опорная пластина. Даже если угол кривизны отдельных изгибов трубки будет незначительно отклоняться от соответствующего угла изгибов канавки, трубку можно будет все же с помощью легкого упругого изгиба без труда уложить в канавку. Это позволит исключить возможность расплющивания трубки между фасонной деталью и опорной пластиной.

Предпочтительно толщина трубки в перпендикулярном направлении к поверхности фасонной детали первоначально больше глубины образованной в ней канавки, так что трубка, даже когда она лежит на дне канавки, немного выступает из нее. Если теперь прижать фасонную деталь и опорную пластину друг к другу, чтобы, по меньшей мере, части поверхности фасонной детали пришли в соприкосновение с опорной пластиной, то одновременно трубка будет сдавлена между опорной пластиной и фасонной деталью, вследствие чего желательным образом улучшится теплопередача между пластиной и трубкой.

Фасонную деталь можно просто и экономично изготовить посредством экспандирования пластмассы в фасонном инструменте. Особенно пригодны для экспандирования полистирол и полиуретан.

Для получения хорошего изоляционного эффекта желательно, чтобы материал был пористым, и в то же время обладал достаточной твердостью для сплющивания трубки для хладагента. При изготовлении фасонной детали из полистирола подходящая плотность составляет 30-50 г/дм3, а предпочтительно 40 г/дм3.

Фасонная деталь и опорная пластина предпочтительно склеиваются, в частности соединяются клейкой пленкой. Эта клейкая пленка предпочтительно наносится на фасонную деталь, так как при нанесении клейкой пленки на опорную пластину пришлось бы оставлять свободными от клея места, в которых трубка для хладагента касается опорной пластины, чтобы не ухудшать теплопередачу между трубкой и опорной пластиной.

Краткий перечень чертежей

Прочие признаки и преимущества изобретения вытекают из следующего описания примера реализации со ссылками на прилагаемые чертежи. На чертежах представлены:

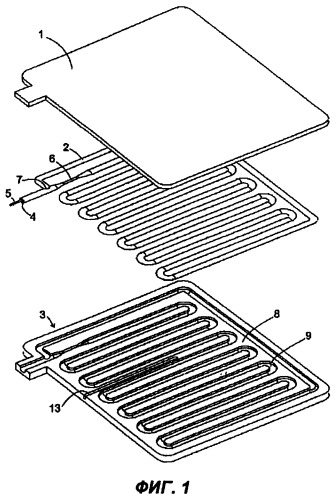

На Фиг.1 - перспективное изображение компонентов предлагаемого в изобретении испарителя до их сборки.

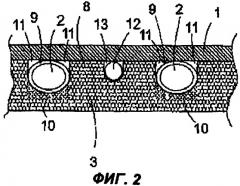

На Фиг.2 - предлагаемый в изобретении испаритель в окончательно собранном виде в разрезе.

Осуществление изобретения

На фиг.1 опорная пластина испарителя из алюминия обозначена цифрой 1, трубка для хладагента цифрой 2, а фасонная деталь из пенополистирола цифрой 3. Трубка 2 для хладагента имеет патрубок 4, через который испарившийся хладагент выходит из трубки 2 во всасывающий трубопровод, предназначенный для присоединения к входу компрессора, и проходящий внутри патрубка всасывающего трубопровода капилляр 5, предназначенный для подвода жидкого хладагента из конденсатора. Свободный конец капилляра 5 зажат в сужении 6 трубки 2 для хладагента. Отсюда хладагент течет по изогнутой в форме меандра трубке 2 к присоединению 7, через который он втекает в патрубок 4 всасывающего трубопровода.

Фасонная деталь 3 представляет собой пластину из пенополистирола, на поверхности 8 которой образована канавка 9, ход которой повторяет форму трубки 2 для хладагента. Глубина канавки 9 немного меньше диаметра трубки 2 для хладагента, имеющей еще до соединения отдельных компонентов 1, 2, 3 круглое сечение. Плотность пенополистирола составляет 40 г/дм3. На поверхность 8 фасонной детали 3 нанесен быстросхватывающийся клей.

При сборке испарителя сначала в канавку 9 фасонной детали 3 вкладывается трубка 2 для хладагента. Накладываемая на фасонную деталь 3 и трубку 2 для хладагента опорная пластина 1 сначала соприкасается только с трубкой 2 для хладагента. Созданная таким образом комбинация сжимается между двумя штампами (не изображенного) пресса. Твердость материала фасонной детали 3 и толщина стенки трубки 2 для хладагента подобраны так, что происходит пластическая деформация поперечного сечения трубки, прежде чем поверхность 8 соприкоснется с опорной пластиной 1. Таким образом, проникновение материала фасонной детали 3 в пазухи 11 между трубкой 2 для хладагента и опорной пластиной 1 в изображенном примере исключается. Однако плотность пенополистирола, из которого сделана фасонная деталь 3, может быть выбрана и такой, чтобы пазухи 11 также были заполнены материалом фасонной детали 3.

После того, как движение пресса прекращается, в целом упругая остаточная деформация трубки 2 для хладагента остается, так что трубка будет находиться под давлением между опорной пластиной 1 и фасонной деталью 3, тогда как на слой клея между поверхностью 8 и опорной пластиной 1 будет действовать растягивающее усилие. В процессе старения испарителя эти упругие напряжения могут ослабевать вследствие прогрессирующей усадки участков 10.

Перед склеиванием опорной пластины 1 с фасонной деталью 3 или после этого склеивания в желобок 13, проходящий от края фасонной детали 3 между двумя параллельными участками канавки 9, можно вставить датчик температуры 12 для контроля температуры испарителя.

В другом варианте осуществления изобретения несущая пластина 1 и фасонная деталь 3 скрепляются друг с другом не с помощью нанесенного клея, а с помощью клейкой пленки. Эта клейкая пленка наносится на поверхность 8 фасонной детали 3 до укладки трубки 2 для хладагента в канавку 9. Затем трубка 2 для хладагента накладывается на клейкую пленку над канавкой 9 и вдавливается в канавку 9, причем клейкая пленка в зависимости от характеристик материала может рваться или растягиваться вдоль канавки 9. Как и в вышерассмотренном варианте, происходит уплощение трубки 2 для хладагента и склеивание опорной пластины 1 с фасонной деталью 3 в ходе такой же технологической операции.

1. Способ изготовления теплообменника, включающий в себя следующие операции:

a) приготавливают опорную пластину (1), фасонную деталь (3) из теплоизоляционного материала, имеющую поверхность (8) с расположенной на этой поверхности (8) канавкой (9) и сформованную в соответствии с ходом канавки (9) трубку (2) для теплоносителя,

b) помещают трубку (2) в канавку (9),

c) закрепляют опорную пластину (1) на поверхности (8).

2. Способ по п.1, отличающийся тем, что толщина трубки (2) в направлении, перпендикулярном к поверхности (8), больше глубины канавки (9), и что трубку (2) сплющивают между опорной пластиной (1) и фасонной деталью (3), пока, по меньшей мере, части поверхности (8) не соприкоснутся с опорной пластиной (1).

3. Способ по п.1 или 2, отличающийся тем, что фасонная деталь (3) изготовлена из пластмассового материала посредством экспандирования.

4. Способ по п.3, отличающийся тем, что пластмассовым материалом является полистирол.

5. Способ по п.4, отличающийся тем, что полистирол экспандируют до плотности 30-50 г/дм3.

6. Способ по одному из пп.1 и 2, 4 и 5, отличающийся тем, что закрепление производят путем склеивания.

7. Способ по п.6, отличающийся тем, что на поверхность (8) фасонной детали (3) перед сжатием наносится клейкая пленка.

8. Теплообменник с опорной пластиной (1), закрепленной на пластине (1) фасонной деталью (3) из теплоизоляционного материала, в которой на поверхности (8), обращенной к опорной пластине (1), образована канавка (9), в которой помещается трубка (2) для теплоносителя, отличающийся тем, что канавка (9) на фасонной детали (3) сформована предварительно, и трубка (2) вставлена в канавку (9).

9. Теплообменник по п.8, отличающийся тем, что трубка (2), по меньшей мере, частично сплющена и прилегает сплющенной поверхностью к опорной пластине (1).

10. Теплообменник по п.9, отличающийся тем, что трубка (2) окружена теплоизоляционным материалом фасонной детали (3) до сплющенной части.

11. Теплообменник по одному из пп.8-10, отличающийся тем, что трубка (2) сжата между опорной пластиной (1) и фасонной деталью (3) в направлении глубины канавки (9).

12. Теплообменник по п.8 или 10, отличающийся тем, что фасонная деталь изготовлена из экспандированного пластмассового материала.

13. Теплообменник по п.12, отличающийся тем, что экспандированный пластмассовый материал уплотнен у дна канавки (9).

14. Теплообменник по п.12, отличающийся тем, что пластмассовым материалом является полистирол.

15. Теплообменник по п.14, отличающийся тем, что экспандированный полистирол имеет плотность от 30 до 50 г/дм3.

16. Теплообменник по одному из пп.8-10, 13-15, отличающийся тем, что опорная пластина (1) склеена с фасонной деталью (3).

17. Теплообменник по п.16, отличающийся тем, что между опорной пластиной (1) и фасонной деталью (3) имеется клейкая пленка.

18. Теплообменник по одному из пп.8-10, 13-15, 17, отличающийся тем, что на поверхности (8) фасонной детали (3) образован желобок (13) для датчика температуры (12).