Пластинчатый теплообменник

Иллюстрации

Показать всеИзобретение предназначено для теплообмена и может быть использовано в теплотехнике. Теплообменник включает пакет из оребренных дисков, образующих концентрические каналы для прохода теплоносителей. Пакет из оребренных дисков с двух торцов закрыт крышками. Внутренние поверхности крышек пластинчатого теплообменника выполнены с оребрениями, аналогичными оребрениям дисков. По оси паяного пакета и крышек выполнено отверстие, в которое вставлена центральная втулка, имеющая коллекторы подвода и отвода одного из теплоносителей. Во внутренней полости цилиндрического корпуса выполнены коллекторы подвода и отвода других теплоносителей. Оребренные поверхности дисков и крышек включают несколько замкнутых концентрических каналов, имеющих подводящие и отводящие прорези, разделенные радиальной перегородкой. Подводящие и отводящие прорези одних дисков соединяют концентрические каналы с коллекторами подвода и отвода в центральной втулке, а такие же прорези других дисков соединяют концентрические каналы этих дисков с коллекторами подвода и отвода, выполненными во внутренней полости цилиндрического корпуса. Оребренные диски одного теплоносителя и оребренные диски других теплоносителей чередуются в пакете между собой. Изобретение обеспечивает улучшение массовых характеристик теплообменника, работоспособность теплообменника при высоких давлениях теплоносителя. 4 з.п. ф-лы, 11 ил.

Реферат

Область техники

Изобретение относится к теплотехнике и конструкциям общего назначения для теплообменных и теплопередающих устройств, а более конкретно к плоским теплообменникам.

Предшествующий уровень техники

Из патентной литературы известен сотовый теплообменник, защищенный авторским свидетельством СССР №397738, МПК F28F 3/00, публ. 1973 г. Теплообменник снабжен патрубками для подвода и отвода теплоносителей, а пластины содержат плоские поверхности. Это техническое решение выбираем в качестве аналога. Из материалов авторского свидетельства неясно, каким образом скреплены между собой пластины пакета. Кроме того, этот теплообменник сложно конструктивно исполнить на высокие рабочие давления теплоносителей, например 1000 атмосфер.

Из технической литературы известен спаянный алюминиевый теплообменник для работы с тремя жидкостями (Справочник по теплообменникам. В двух томах, перевод с английского под ред. д.т.н. О.Г.Мартыненко, д.т.н. А.А.Михалевича, к.т.н. В.К.Шикова, т.2, Москва, Энергоатомиздат, 1987 г., стр.103). Теплообменник содержит подводы и отводы теплоносителей. Он состоит из пакета плоских пластин, снабженных гофрами с пластинчато-ребристыми поверхностями прямоугольной формы. Пакет алюминиевых пластин спаян твердым припоем. Это техническое решение выбираем в качестве аналога изобретения.

Недостаток аналога в том, что его сложно конструктивно исполнить на высокие рабочие давления теплоносителей (например, 1000 атмосфер) в связи с тем, что в нем прямоугольная форма параллелепипеда требует больших массовых характеристик.

Кроме того, эту конструкцию вряд ли можно считать надежной при высоких виброперегрузках, которые имеют место в жидкостных ракетных двигателях (ЖРД). Следует также отметить проблематичность использования таких теплообменников для ЖРД, часто содержащих теплоносители с температурой выше 400°С.

Из патентной литературы известен теплообменник и способ его изготовления из патента US №5385204, 31.01.1995 г. Теплообменник состоит из пакета скрепленных между собой пластин, которые имеют плоские поверхности и каналы для прохода теплоносителя. Теплообменник снабжен патрубками для подвода и отвода теплоносителей. Это техническое решение принимаем за аналог предлагаемого изобретения.

Недостаток аналога в том, что в нем сложно обеспечивать высокие значения рабочих давлений теплоносителей в каналах для их прохода.

Также известно техническое решение - пластинчатый теплообменник, содержащий пакет скрепленных между собой пластин, выполненных в виде дисков, имеющих плоские поверхности и каналы для прохода одного из двух теплоносителей, патрубки подвода и отвода теплоносителя, цилиндрический обод, в который вставлен пакет пластин, причем на дисках пакета содержатся преимущественно равнорасположенные по окружности окна, а с торцов пакет дисков закрыт днищами, на которых выполнены патрубки подвода и отвода теплоносителей, кроме того, диски скреплены между собой с помощью пайки (US 4917181 А, 17.04.1990 г.). Это техническое решение также принимаем за аналог предлагаемого изобретения. Он обладает теми же недостатками, что и предыдущий.

Прототипом предлагаемого изобретения является пластинчатый теплообменник «торовой формы», содержащий паяный пакет из оребренных дисков, образующих концентрические каналы для прохода одного или нескольких теплоносителей, цилиндрический корпус, в который вставлен паяный пакет, коллекторы подвода и отвода теплоносителей, причем указанный пакет из оребренных дисков с двух торцов закрыт крышками (заявка US №2002/0000310 А1, МПК F28D 9/00, 03.01.2002).

Недостатком данной конструкции является большая напряженность в паяных швах при динамических и вибронагрузках, которые характерны для работы ЖРД и которые могут приводить к разрушению теплообменника. Кроме того, этот теплообменник предназначен для работы в устройствах, имеющих низкие давления.

Раскрытие изобретения

Теплоносителями в теплообменнике могут быть газообразный гелий, азот и такие компоненты ракетного топлива, как кислород, керосин и продукты их газогенерации.

В основу настоящего изобретения положена задача создания конструкции теплообменника, надежно работающей при высоких давлениях теплоносителей в каналах и выдерживающей динамические и вибронагрузки, возникающие в процессе работы ЖРД, путем уменьшения напряжений на паяные соединения. Необходимость решения такой задачи продиктована необходимостью обеспечения малых габаритов и массы теплообменника при высоких рабочих давлениях теплоносителей и больших динамических и вибронагрузках.

Эта задача решена за счет того, что в пластинчатом теплообменнике, включающем паяный пакет из оребренных дисков, образующих концентрические каналы для прохода одного или нескольких теплоносителей, цилиндрический корпус, в который вставлен паяный пакет, коллекторы подвода и отвода теплоносителей, причем указанный пакет из оребренных дисков с двух торцов закрыт крышками, кроме того, внутренние поверхности крышек пластинчатого теплообменника выполнены с оребрениями, аналогичными оребрениям указанных дисков, причем по оси паяного пакета и крышек выполнено отверстие, в которое вставлена центральная втулка, имеющая коллекторы подвода и отвода одного из теплоносителей, а во внутренней полости цилиндрического корпуса выполнены коллекторы подвода и отвода другого теплоносителя, кроме того, оребренные поверхности дисков и крышек включают несколько замкнутых концентрических каналов, имеющих подводящие и отводящие прорези, разделенные радиальной перегородкой, при этом подводящие и отводящие прорези одних дисков соединяют концентрические каналы с коллекторами подвода и отвода в центральной втулке, а такие же прорези других дисков соединяют концентрические каналы этих дисков с коллекторами подвода и отвода, выполненными во внутренней полости цилиндрического корпуса, причем оребренные диски одного теплоносителя и оребренные диски другого теплоносителя чередуются в пакете между собой.

Другими отличиями предлагаемого пластинчатого теплообменника являются:

- центральная втулка имеет отверстие-жиклер для перепуска части теплоносителя мимо теплообменного тракта;

- центральная втулка, цилиндрический корпус и крышки жестко соединены между собой сваркой;

- прорези подвода и отвода теплоносителей к кольцевым каналам дисков и крышек выполнены таким образом, что каждая прорезь соединена с определенным количеством концентрических каналов;

- подводы теплоносителей в паяный пакет оребренных дисков выполнены таким образом, что два теплоносителя относительно третьего теплоносителя в пакете движутся в противоположные стороны.

Технический результат заключается в том, что создан теплообменник с хорошими массовыми характеристиками, работоспособный при высоких давлениях теплоносителей, например 1000 атмосфер, выдерживающий необходимый уровень динамических и вибронагрузки.

Краткое описание чертежей

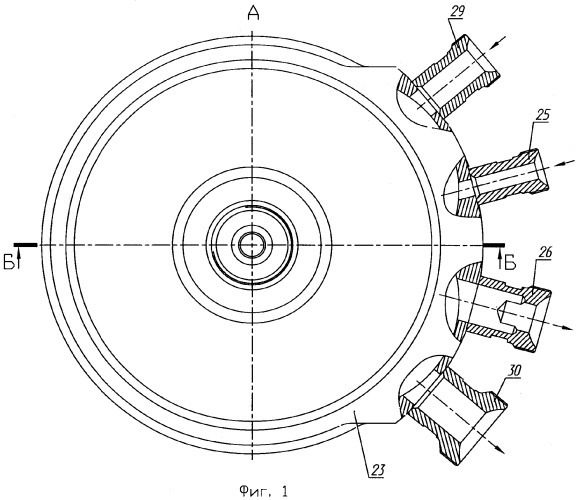

На фиг.1 представлен вид А пластинчатого теплообменника для трех теплоносителей.

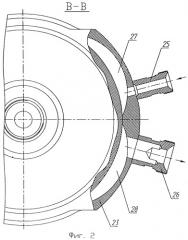

На фиг.2 представлен разрез Б-Б теплообменника, изображенного на фиг.1.

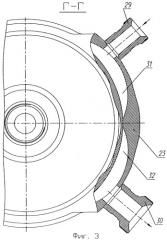

На фиг.3 представлены разрезы В-В и Г-Г теплообменника, изображенного на фиг.2.

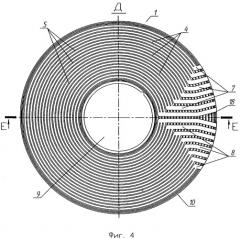

На фиг.4 представлен вид Д на плоскооребренную сторону диска пакета пластин теплообменника двух теплоносителей.

На фиг.5 представлен разрез Е-Е диска пакета пластин теплообменника двух теплоносителей.

На фиг.6 представлен вид Ж на плоскооребренную сторону диска пакета пластин теплообменника третьего теплоносителя.

На фиг.7 представлен разрез 3-3 диска пакета пластин теплообменника третьего теплоносителя.

На фиг.8 представлен вид И на плоскооребренную сторону одного днища теплообменника третьего теплоносителя.

На фиг.9 представлен разрез К-К одного днища теплообменника третьего теплоносителя.

На фиг.10 представлен вид Л на плоскооребренную сторону другого днища теплообменника третьего теплоносителя.

На фиг.11 представлен разрез М-М другого днища теплообменника третьего теплоносителя.

На фиг.12 и 13 представлены фрагменты I и II увеличенного сечения пакета дисков.

Пример реализации изобретения

В пластинчатом теплообменнике для трех теплоносителей диски 1 имеют плоскую сторону 2 и оребренную сторону 3 (фиг.2, 4, 5), на которой выполнены концентрические каналы 4 для прохода теплоносителя. Каналы 4 имеют кольцевую форму и ограничены ребрами 5, имеющими вершины 6. На оребренной поверхности дисков выполнены прорези подвода 7 теплоносителя к ограниченному количеству каналов 4 и прорези отвода 8 теплоносителя из каналов 4. Диски 1 имеют центральные отверстия 9 и периферийные поверхности 10 цилиндрической формы. Поверхности центрального отверстия 9 выполнены замкнутыми, а на периферийных поверхностях 10 расположены прорези ребер, выступающие своими вершинами заподлицо с оребренной поверхностью.

Диски 11, крышка 12 и крышка 13 имеют плоские стороны 14 и оребренные стороны 15 (фиг.2, 6, 7, 8, 9, 10, 11), на которых выполнены концентрические каналы 16 для прохода теплоносителя. Каналы 16 имеют кольцевую форму и ограничены ребрами 17, имеющими вершины 6 и разделены радиальной перегородкой 18. На оребренных сторонах выполнены прорези подвода 19 теплоносителя к ограниченному количеству каналов 16 и прорези отвода 20 теплоносителя из каналов 16. Диски 11, крышка 12 и крышка 13 имеют центральные отверстия 21 и периферийные поверхности 22 цилиндрической формы. На поверхностях центральных отверстий 21 расположены прорези ребер, выступающие своими вершинами заподлицо с оребренной поверхностью, а их периферийные поверхности 22 выполнены замкнутыми.

Диски 1 и диски 11 в пакете чередуются между собой и закрыты с торцевой стороны крышками 12 и 13, а с периферийной стороны - цилиндрическим корпусом 23 (фиг.2). Между крышкой 12 и последним диском 1, ребра которых направлены в разные стороны, расположен промежуточный плоский диск 24.

В пластинчатом теплообменнике все детали выполнены из стали. Скрепление дисков 1, дисков 11, крышки 12, крышки 13 и промежуточного плоского диска 24 осуществляется по местам контакта плоских сторон 2 и 14 с оребренными сторонами 3 и 15 по вершинам ребер 6, а также периферийных поверхностей 10 и 22 с внутренней поверхностью цилиндрического корпуса 23 осуществляется с помощью пайки твердым припоем.

Цилиндрический корпус 23, крышка 12 и крышка 13 жестко соединены между собой с помощью сварки и в процессе пайки теплообменника выполняют роль технологического контейнера. Это позволяет избежать трудностей, возникающих в процессе пайки с дополнительным технологическим контейнером, заключающихся в неудовлетворительном качестве пайки, неравномерном прогреве пакета пластин, сращивании теплообменника и контейнера, нереальных замерах температур пайки и т.д.

С наружной стороны цилиндрического корпуса 23 с помощью сварки прикреплены штуцер подвода 25 и штуцер отвода 26, а на внутренней поверхности обода выполнены коллектор подвода 27 и коллектор отвода 28 одного теплоносителя (фиг.3 разрез В-В). Аналогично с наружной стороны цилиндрического корпуса 23 с помощью сварки прикреплены штуцер подвода 29 и штуцер отвода 30, а на внутренней поверхности корпуса выполнены коллектор подвода 31 и коллектор отвода 32 второго теплоносителя (фиг.3 разрез Г-Г). Тракт каждого из двух теплоносителей образован определенным количеством дисков 1 (фиг.2).

Тракт третьего теплоносителя образуют штуцер подвода 33, штуцер отвода 34, центральная втулка 35, коллектор подвода 36 и коллектор отвода 37, которые выполнены в центральной втулке 35, и определенное количество дисков 11 (фиг.2). Центральная втулка 35 имеет центральное отверстие - жиклер 38 для перепуска части теплоносителя мимо теплообменного тракта. Штуцер подвода 33 и штуцер отвода 34 жестко прикреплены с помощью сварки к краям центральной втулки 35, которая тем же образом соединена с цилиндрическим корпусом 23. Введение в конструкцию теплообменника центральной втулки 35 позволяет значительно снизить динамические нагрузки на паяные соединения пакета пластин.

При изменении условий компоновки и требований технического задания конструкция теплообменника легко изменяется путем замены штуцеров подвода и отвода и добавления или уменьшения количества дисков.

Работа устройства

Работает теплообменник следующим образом. К штуцеру подвода 25 (фиг.1, 3) подается один теплоноситель (например, гелий). К штуцеру подвода 29 подается второй теплоноситель (например, гелий). К штуцеру подвода 33 подается третий теплоноситель (например, газогенераторный газ) (фиг.2).

Первый теплоноситель заполняет коллектор подвода 27 (фиг.3 разрез В-В), из которого распределяется в группу прорезей подвода 7 (фиг.4, 5) и поступает в концентрические каналы 4 определенного количества дисков 1. Пройдя по всем каналам 4, теплоноситель с помощью группы прорезей отвода 5 попадает в коллектор отвода 28 (фиг.3 разрез В-В) и в штуцер отвода 26 первого теплоносителя.

Второй теплоноситель заполняет коллектор подвода 31 (фиг.3 разрез Г-Г), из которого распределяется в группу прорезей подвода 7 (фиг.4, 5) и поступает в концентрические каналы 4 определенного количества дисков 1. Пройдя по всем каналам 4, теплоноситель с помощью группы прорезей отвода 5 попадает в коллектор отвода 32 (фиг.3 разрез Г-Г) и в штуцер отвода 30 второго теплоносителя.

Третий теплоноситель через штуцер подвода 33 (фиг.2) заполняет отверстия 39 и коллектор подвода 36, расположенные в центральной втулке 35. Затем теплоноситель распределяется в группу прорезей подвода 19 и поступает в концентрические каналы 16 дисков 11 (фиг.6, 7), крышки 12 (фиг.8, 9) и крышки 13 (фиг.10, 11). Пройдя по всем каналам 16, теплоноситель с помощью группы прорезей отвода 20 попадает в коллектор отвода 37 (фиг.2) и в штуцер отвода 34 третьего теплоносителя.

Благодаря тому, что как было описано выше, в пакете диски 1, диски 11 развернуты ребрами в одном направлении и жестко скреплены между собой, с промежуточным плоским диском 24, крышками 12, 13 и цилиндрическим корпусом 23 с помощью пайки, теплообменные тракты всех трех теплоносителей изолированы друг от друга.

Следует отметить, что подводы первого и второго теплоносителей к теплообменнику выполнены таким образом, что они движутся по трактам дисков 1 относительно третьего теплоносителя, который движется по тракту дисков 11 в противоположном направлении.

Промышленная применимость

Пластинчатый теплообменник применяется в ЖРД большой тяги при высоких рабочих давлениях и большой разности температур теплоносителей.

1. Пластинчатый теплообменник, включающий паяный пакет из оребренных дисков, образующих концентрические каналы для прохода одного или нескольких теплоносителей, цилиндрический корпус, в который вставлен паяный пакет, коллектора подвода и отвода теплоносителей, причем указанный пакет из оребренных дисков с двух торцев закрыт крышками, отличающийся тем, что внутренние поверхности крышек пластинчатого теплообменника выполнены с оребрениями, аналогичными оребрениям указанных дисков, причем по оси паяного пакета и крышек выполнено отверстие, в которое вставлена центральная втулка, имеющая коллектора подвода и отвода одного из теплоносителей, а во внутренней полости цилиндрического корпуса выполнены коллектора подвода и отвода других теплоносителей, кроме того, оребренные поверхности дисков и крышек включают несколько замкнутых концентрических каналов, имеющих подводящие и отводящие прорези, разделенные радиальной перегородкой, при этом подводящие и отводящие прорези одних дисков соединяют концентрические каналы с коллекторами подвода и отвода в центральной втулке, а такие же прорези других дисков соединяют концентрические каналы этих дисков с коллекторами подвода и отвода, выполненными во внутренней полости цилиндрического корпуса, причем оребренные диски одного теплоносителя и оребренные диски других теплоносителей чередуются в пакете между собой.

2. Пластинчатый теплообменник по п.1, отличающийся тем, что центральная втулка имеет отверстие-жиклер для перепуска части теплоносителя мимо теплообменного тракта.

3. Пластинчатый теплообменник по п.1, отличающийся тем, что центральная втулка, цилиндрический корпус и крышки жестко соединены между собой сваркой.

4. Пластинчатый теплообменник по п.1, отличающийся тем, что прорези подвода и отвода теплоносителей к кольцевым каналам дисков и крышек выполнены таким образом, что каждая прорезь соединена с определенным количеством концентрических каналов.

5. Пластинчатый теплообменник по п.1, отличающийся тем, что подводы теплоносителей в паяный пакет оребренных дисков выполнены таким образом, что два теплоносителя относительно третьего теплоносителя в пакете движутся в противоположные стороны.