Аппарат для обработки обладающих высокой коррозионной активностью веществ

Иллюстрации

Показать всеИзобретение относится к аппаратам, предназначенным для работы с обладающими высокой коррозионной активностью химическими веществами, которые требуют специальной, эффективной и долговечной защиты аппарата от возможной коррозии. Задачей изобретения является разработка теплообменного аппарата, который был бы эффективно защищен от вредного воздействия обрабатываемых в нем корродирующих химических веществ, был бы надежным в эксплуатации, обладал бы большим сроком службы и не требовал бы частого проведения сложных и трудоемких работ по его обслуживанию и ремонту. Для решения поставленной задачи предложен аппарат, имеющий теплообменник с трубным пучком, предназначенный для теплообмена между двумя текучими средами, одна из которых обладает высокой коррозионной активностью и проходит внутри трубного пучка. Трубный пучок состоит из по меньшей мере одной изготовленной из титана или сплава титана трубки, покрытой слоем циркония или сплава циркония, нанесенным на нее металлургическим способом или сваркой. 10 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к аппаратам, предназначенным для работы с обладающими высокой коррозионной активностью химическими веществами, которые требуют специальной, эффективной и долговечной защиты аппарата от возможной коррозии. Изобретение относится, в частности, к аппаратам вышеупомянутого типа, предназначенным для тепловой (термической) обработки коррелирующих веществ. Более конкретно, настоящее изобретение относится к аппаратам упомянутого выше типа, содержащим или по существу представляющим собой трубчатый теплообменник, предназначенный для теплообмена между двумя текучими средами, одна из которых обладает высокой коррозионной активностью.

К теплообменникам, подпадающим под объем настоящего изобретения, относятся, например, реакторы синтеза, реакторы разложения, конденсаторные или испарительные реакторы, десорберы (отпарные аппараты), котлы, концентраторы и другие аналогичные аппараты, в которых должен происходить теплообмен между обрабатываемой текучей средой и теплоносителем (рабочей текучей средой).

Настоящее изобретение относится, в частности, но не исключительно, к аппаратам, которые можно использовать на установках для получения мочевины, на установках для разложения карбамата аммония на аммиак и диоксид углерода, также называемых десорберами, и соответственно на установках для конденсации аммиака и диоксида углерода в карбамат аммония, также называемых конденсаторами.

Для упрощения в последующем описании и в формуле изобретения все вышеперечисленные аппараты названы одним собирательным термином "трубчатый теплообменник" или "трубчатый теплообменный аппарат".

Уровень техники

Известно, что теплообменники указанного выше типа работают, в частности, на установках для получения мочевины в очень тяжелых условиях, обычно при высоком давлении и высокой температуре обрабатываемой текучей среды, и поэтому постоянно подвержены воздействию высоких механических и тепловых нагрузок.

Кроме того, помимо высокого давления и высокой температуры обрабатываемая в таких аппаратах текучая среда обычно содержит обладающие высокой коррозионной активностью вещества, которые вызывают коррозию и/или эрозию различных поверхностей теплообменников.

Коррозии и/или эрозии в первую очередь подвержены пучки труб теплообменников и, в частности, внутренние поверхности трубок десорберов и конденсаторов имеющейся на установке для получения мочевины секции высокого давления.

Обычно при получении мочевины основными соединениями, содержащимися в прокачиваемой через трубы таких теплообменников (десорберов и конденсаторов) текучей среде, являются такие обладающие высокой коррозионной активностью вещества, как карбамат аммония и диоксид углерода. Под действием таких обладающих высокой коррозионной активностью веществ происходит интенсивная коррозия и эрозия внутренних поверхностей теплообменных труб.

В результате возникновения в таких аппаратах коррозии и эрозии они очень быстро выходят из строя, причем в некоторых случаях - через несколько месяцев с начала эксплуатации. Очевидно, что на время ремонта, а чаще всего для замены теплообменников приходится останавливать всю установку для получения мочевины, что снижает ее производительность и повышает затраты на ее обслуживание. Кроме того, частые остановки и повторные запуски могут привести к преждевременному выходу из строя или преждевременному износу других аппаратов установки и дополнительному расходу энергии.

Для устранения этих недостатков были предложены теплообменники с трубками, изготовленными из нержавеющей стали с внутренним покрытием из циркония. Однако при всей своей очевидной эффективности использование циркониевого покрытия для защиты теплообменников от химической коррозии со стороны указанных выше веществ не решает всех присущих таким аппаратам проблем.

Из-за хорошо известной "несовместимости" циркония с нержавеющей сталью, снижающей прочность сварных соединений, и их разных физических свойств в отношении механической прочности и теплового расширения в трубках известных теплообменников с антикоррозионным покрытием (слоем циркония, нанесенным на нержавеющую сталь) часто происходит разрушение связей между цирконием и нержавеющей сталью и отслоение покрытия в отдельных точках и зонах внутренней поверхности трубки, изготовленной из нержавеющей стали. При разрушении покрытия прокачиваемая через трубки теплообменника текучая среда проникает в такие "критические" зоны и вызывает коррозию лишенной в этом месте защитного покрытия трубки, которая постепенно разрушается и требует ремонта или замены всего теплообменного аппарата.

По этим причинам, а также из-за объективных трудностей, с которыми приходится сталкиваться при нанесении циркониевых покрытий на трубки теплообменника, изготовленные из нержавеющей стали, существующие в настоящее время теплообменные аппараты подобного типа требуют сложного обслуживания, частой проверки и частой остановки для проведения ремонта.

Краткое изложение сущности изобретения

В основу настоящего изобретения была положена задача разработать новый теплообменный аппарат с трубным пучком указанного выше типа, который не имел бы указанных выше недостатков, присущих известным теплообменным аппаратам, т.е. разработать теплообменный аппарат, который был бы эффективно защищен от вредного воздействия обрабатываемых в нем корродирующих химических веществ, был бы надежным в эксплуатации, обладал бы большим сроком службы и не требовал бы частого проведения сложных и трудоемких работ по его обслуживанию и ремонту.

Указанная задача в отношении теплообменного аппарата с трубным пучком указанного в начале описания типа благодаря тому, что трубный пучок состоит из по меньшей мере одной изготовленной из титана или сплава титана трубки, покрытой слоем циркония или сплава циркония.

В предпочтительном варианте титановую трубку предлагается покрывать изнутри слоем циркония или сплава циркония.

Толщина изготовленной из титана или титанового сплава трубки предпочтительно составляет от 1,0 до 10 мм, а толщина слоя покрытия из циркония или сплава циркония предпочтительно лежит в пределах от 0,3 до 2,0 мм.

В предпочтительном варианте покрытие из циркония или сплава циркония наносят по меньшей мере на одну изготовленную из титана или титанового сплава трубку только на определенном ее участке, который начинается у входного конца трубки, через который в нее подают обрабатываемую в теплообменнике текучую среду, и протяженность которого в направлении противоположного конца трубки составляет от 5 до 30% от всей длины трубки.

Покрытие из циркония или сплава циркония соединяют с изготовленной из титана или титанового сплава трубкой предпочтительно металлургическим способом (спеканием), например горячим волочением или сваркой.

По результатам проведенных исследований неожиданно было установлено, что в отличие от общепринятых рекомендаций использование титановой трубки с циркониевым покрытием позволяет простым и эффективным путем полностью устранить перечисленные выше недостатки известных теплообменных аппаратов подобного типа.

Так, в частности, предлагаемая в изобретении изготовленная из титана или сплава титана теплообменная трубка с циркониевым покрытием способна выдерживать механические и тепловые нагрузки и одновременно обладает высокой коррозионной и эрозионной стойкостью к воздействию проходящих через нее обладающих высокой коррозионной активностью веществ.

Кроме того, хорошая совместимость этих металлов и их одинаковые химико-физические свойства позволяют нанести на титановую трубку прочное и долговечное циркониевое покрытие. Нанесенное простым и обычным путем покрытие во время работы теплообменного аппарата не находится под натяжением, не отслаивается от трубки и не склонно к образованию трещин, а антикоррозионные свойства трубки не меняются с течением времени.

Другие отличительные особенности и преимущества изобретения более подробно рассмотрены ниже на примере иллюстрирующего, но не ограничивающего объем изобретения варианта его осуществления со ссылкой на прилагаемые к описанию чертежи.

Краткое описание чертежей

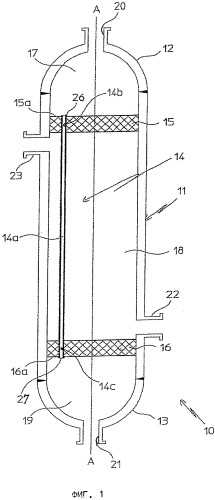

На фиг.1 схематично в разрезе показан предлагаемый в изобретении теплообменный аппарат с трубным пучком.

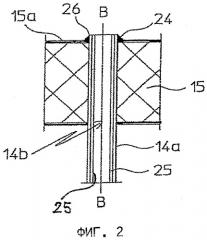

На фиг.2 схематично показан один из узлов аппарата, показанного на фиг.1.

Предпочтительный вариант осуществления изобретения

Рассмотренный ниже и показанный на чертежах только для иллюстрации основных особенностей изобретения теплообменный аппарат представляет собой теплообменник 10 с пучком вертикальных труб, который можно успешно использовать не только в качестве десорбера (отпарного аппарата) на установке для получения мочевины, но и в качестве конденсатора, испарителя, котла, реактора или другого подобного аппарата, в котором происходит теплообмен между двумя текучими средами.

Предлагаемый в изобретении теплообменник 10 можно, в частности, использовать в качестве десорбера или конденсатора в секции высокого давления на установке для получения мочевины, а точнее на обычной и поэтому не показанной на схеме установке для получения мочевины с отгонкой СО2 или аммиака. Секция высокого давления обычно состоит из по меньшей мере одного реактора синтеза, десорбера для разложения карбамата аммония и свободного аммиака, содержащегося в отбираемой из реактора реакционной смеси, и конденсатора для конденсации отбираемых из десорбера паров, содержащих диоксид углерода и аммиак. Все эти аппараты соединены друг с другом в так называемый по существу изобарический контур синтеза, т.е. работают при одном и том же давлении в пределах от 140 до 170 бар.

Теплообменник 10 имеет закрытый с двух противоположных сторон днищами 12, 13 цилиндрический корпус 11 с вертикальной осью А-А и пучок 14 вертикальных трубок (для упрощения на чертеже показана только одна такая трубка 14а), которые крепятся к верхней и нижней трубным решеткам 15, 16, герметично соединенным по периметру (например, сваркой) с корпусом 11.

Трубные решетки 15, 16 делят внутреннее пространство корпуса 11 теплообменника 10 в осевом направлении на три камеры, а именно: первую камеру 17, расположенную между верхним днищем 12 и внешней стенкой 15а верхней трубной решетки, вторую камеру 18, расположенную между трубными решетками 15 и 16, и третью камеру 19, расположенную между внешней стенкой 16а нижней трубной решетки 16 и нижним днищем 13 корпуса 11.

Для упрощения под используемым в описании термином "внешняя стенка трубной решетки" подразумевается наружная по отношению к трубному пучку стенка трубной решетки.

В первую, или верхнюю, камеру 17 через расположенный снаружи на верхнем днище 12 патрубок 20 подают обрабатываемую в теплообменнике текучую среду, которую после соответствующей обработки отбирают из его третьей, или нижней, камеры 19 через расположенный на нижнем днище 13 патрубок 21.

Во вторую, или промежуточную, камеру 18 через расположенный снаружи на корпусе 11 верхний патрубок 23 подают теплоноситель, например водяной пар при определенном давлении и с определенной температурой, для теплообмена с выпариваемой в теплообменнике текучей средой, которую отбирают из промежуточной камеры через нижний патрубок 22.

Трубки 14а пучка 14 соединяют первую камеру 17 с третьей камерой 19 и имеют открытые верхний и нижний концы 14b, 14с, которые, например, как показано на фиг.2, приварены к соответствующим трубным решеткам 15 и 16.

В предлагаемом в изобретении теплообменном аппарате трубки 14а трубного пучка 14 изготовлены из титана или сплава титана и покрыты слоем 25 циркония или сплава циркония. В показанном на фиг.2 примере слоем 25 циркония или сплава циркония покрыта внутренняя поверхность изготовленных из титана или сплава титана трубок 14а. В тех случаях, когда обрабатываемая текучая среда проходит через межтрубное пространство предлагаемого в изобретении теплообменника, слой 25 покрытия из циркония или сплава циркония наносят на наружную поверхность трубок 14а.

Трубки теплообменника предпочтительно изготавливать из титана марки ASTM GR.1-2-3-4-5-6-7- или титана иного эквивалентного типа, а для нанесения покрытия предпочтительно использовать марки ASTM GR. 60702/60704/60705 или цирконий иного эквивалентного типа.

Толщина титановой трубки 14а предпочтительно составляет от 2,0 до 5,0 мм, а толщина слоя 25 внутреннего покрытия из циркония - от 0,5 до 1,2 мм.

В предлагаемом в изобретении теплообменном аппарате циркониевое покрытие 25 наносят только на определенный участок титановой трубки 14а теплообменника. В предпочтительном варианте изобретения слоем 25 циркония покрывают только верхнюю часть 14b трубки 14а и, в частности, только ее конец, расположенный непосредственно под верхней трубной решеткой 15. Нанесенное на внутреннюю поверхность трубки 14а циркониевое покрытие 25 начинается у верхнего края 26 трубки, через который в нее попадает обрабатываемая в теплообменнике текучая среда, и занимает приблизительно от 10 до 20% от всей длины трубки в направлении ее противоположного конца 27.

Предлагаемый в изобретении теплообменник 10, в котором антикоррозионное покрытие нанесено только в критических точках и зонах трубного пучка 14, в которых, как показали проведенные исследования, обрабатываемая в теплообменнике текучая среда имеет наибольшую коррозионную/эрозионную активность, а сами трубки пучка изготовлены из титана или сплава титана, эффективно защищен от коррозии и может надежно работать в течение достаточно длительного промежутка времени.

Из вышесказанного следует, что существенно меньшее по сравнению с известными теплообменными аппаратами подобного типа количество циркония, используемого в предлагаемом в изобретении теплообменнике для нанесения покрытия, упрощает процесс нанесения покрытия и одновременно снижает стоимость всего теплообменного аппарата.

Очевидно, что при определенных рабочих условиях и в зависимости от степени агрессивности обрабатываемой в теплообменнике текучей среды слоем 25 циркония можно покрыть всю внутреннюю поверхность трубок 14а трубного пучка 14.

В соответствии с другой отличительной особенностью изобретения титановую трубку 14а предпочтительно покрывать слоем 25 циркониевого покрытия металлургическим способом, в частности, горячим волочением или сваркой. Такой способ нанесения покрытия позволяет получить прочное и долговечное соединение двух металлов, которые не отслаиваются друг от друга и обеспечивают надежную и длительную защиту теплообменного аппарата от коррозии и эрозии даже при работе в очень тяжелых условиях. Такая возможность, в первую очередь, обусловлена схожими химическими и физическими свойствами титана и циркония (и их сплавов) и их высокой совместимостью для соединения таким способом. Изготовление трубок предлагаемого в изобретении теплообменного аппарата горячим волочением или сваркой осуществляется обычными и хорошо известными методами на обычном предназначенном для этого оборудовании.

Еще одно преимущество предлагаемого в изобретении теплообменного аппарата по сравнению с известными теплообменными аппаратами подобного типа заключается в высокой коррозионной стойкости и долговечности верхних и нижних концов трубок 14а, изготовленных из титана или сплава титана. Сообщающиеся с камерами 17 и 19 верхние и нижние концы изготовленных из титана или сплава титана трубок особенно сильно подвержены коррелирующему воздействию обрабатываемой в теплообменном аппарате текучей среды (жидкой и газообразной).

Для надежной защиты от коррозии верхних и нижних концов трубок расположенные на концах трубного пучка 14 детали теплообменника, в частности трубные решетки 15 и 16, также предпочтительно изготавливать из титана или сплава титана либо из стали, покрытой (плакированной) слоем титана или сплава титана, с которым можно легко соединить изготовленные из такого же материала трубки 14а теплообменника. В предлагаемом в изобретении теплообменнике верхнюю и нижнюю трубные решетки 15, 16 изготавливают из углеродистой или нержавеющей стали, покрытой снаружи титаном или сплавом титана слоем толщиной от 3 до 15 мм.

Подаваемая в предлагаемый в изобретении теплообменник 10 через патрубок 20 текучая среда стекает из первой камеры 17 в трубки 14а трубного пучка 14 и образует на внутренней поверхности трубок тонкую пленку жидкости, при этом центральная часть трубок (вдоль вертикальной оси В-В на фиг.2) остается свободной, не заполненной жидкостью. Одновременно во вторую камеру 18 теплообменника 10 через верхний патрубок 23 подают текучий теплоноситель, который воздействует на внешнюю поверхность каждой проходящей через вторую камеру трубки 14а трубного пучка 14. Прошедшая через трубки 14а (обработанная в теплообменном аппарате) текучая среда собирается в третьей камере 19 теплообменника 10, из которой ее отбирают через патрубок 21. Прошедший через вторую камеру 18 текучий теплоноситель выходит из теплообменника через нижний патрубок 22.

В показанном на фиг.1 и 2 в качестве примера предлагаемого в изобретении теплообменного аппарата десорбере с пучком вертикальных трубок и стекающей по ним пленкой жидкости, используемом в секции синтеза высокого давления и высокой температуры на установке для получения мочевины, обрабатываемая в десорбере текучая среда состоит из водного раствора мочевины, карбамата аммония, аммиака и диоксида углерода, в которой карбамат и диоксид углерода являются обладающими высокой коррозионной активностью реагентами, оказывающими сильное коррозионное действие на металлические поверхности аппарата, с которыми они соприкасаются.

Как указано выше, такое корродирующее воздействие, которое наиболее опасно внутри труб трубного пучка, в предлагаемом в изобретении аппарате эффективно нейтрализуется за счет использования в теплообменнике изготовленных из титана или сплава титана трубок, по меньшей мере частично покрытых изнутри слоем циркония или сплава циркония.

Описанный выше вариант возможного осуществления изобретения не исключает возможности внесения в него различных изменений и усовершенствований, не выходящих за объем изобретения, определяемый его формулой.

1. Аппарат для обработки обладающих высокой коррозионной активностью веществ, имеющий теплообменник (10) с трубным пучком (14), предназначенный для теплообмена между двумя текучими средами, одна из которых обладает высокой коррозионной активностью и проходит внутри трубного пучка (14), отличающийся тем, что трубный пучок (14) состоит из по меньшей мере одной изготовленной из титана или сплава титана трубки (14а), покрытой слоем (25) циркония или сплава циркония, нанесенным на нее металлургическим способом или сваркой.

2. Аппарат по п.1, отличающийся тем, что слоем (25) циркония или сплава циркония покрыта внутренняя поверхность по меньшей мере одной изготовленной из титана или сплава титана трубки (14а).

3. Аппарат по п.1, отличающийся тем, что толщина по меньшей мере одной изготовленной из титана или сплава титана трубки (14а) составляет от 1,0 до 10 мм, а толщина слоя (25) циркония или сплава циркония составляет от 0,3 до 2,0 мм.

4. Аппарат по п.1, отличающийся тем, что слоем (25) циркония или сплава циркония покрыта только часть поверхности по меньшей мере одной изготовленной из титана или сплава титана трубки (14а).

5. Аппарат по п.4, отличающийся тем, что слоем циркония (25) или сплава циркония покрыт только конец (14b) изготовленной из титана или сплава титана трубки (14а).

6. Аппарат по 3, отличающийся тем, что протяженность слоя (25) циркония или сплава циркония от входного конца (26) по меньшей мере одной изготовленной из титана или титанового сплава трубки (14а) в направлении ее противоположного конца составляет от 5 до 30% от всей длины трубки.

7. Аппарат по п.1, отличающийся тем, что слой (25) циркония или сплава циркония соединен по меньшей мере с одной изготовленной из титана или сплава титана трубкой (14а) методом горячего волочения.

8. Аппарат по п.1, отличающийся тем, что теплообменник (10) для крепления трубного пучка (14) имеет верхнюю и нижнюю трубные решетки (15, 16), которые изготовлены из титана, или сплава титана либо покрыты слоем титана или сплава титана.

9. Аппарат по п.8, отличающийся тем, что верхняя и нижняя трубные решетки (15, 16) изготовлены из углеродистой или нержавеющей стали и покрыты снаружи слоем титана или сплава титана толщиной от 3 до 15 мм.

10. Аппарат по п.1, представляющий собой десорбер для разложения карбамата аммония на установке для получения мочевины.

11. Аппарат по п.1, представляющий собой конденсатор для конденсации аммиака и диоксида углерода в карбамат аммония на установке для получения мочевины.