Способ определения базовой статической грузоподъемности шарикового подшипника качения

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано, в частности, для определения базовой статической грузоподъемности (допустимой статической нагрузки) подшипниковых узлов машин с подшипниками качения. Технический результат направлен на повышение точности определения базовой статистической грузоподъемности шарикового подшипника качения. Способ определения базовой статической грузоподъемности шарикового подшипника качения заключается в том, что в подшипнике измеряют диаметр шарика Dw, измеряют число рядов i и число z шариков в одном ряду, измеряют номинальный угол α контакта подшипника, а затем определяют базовую статическую грузоподъемность шарикового подшипника качения. Причем измеряют радиусы кривизны дорожек качения колец подшипника в сечениях двумя плоскостями главных кривизн и определяют с учетом диаметра шарика наименьший приведенный радиус кривизны Rпр,мин в контакте шарика и дорожек качения колец подшипника, определяют наименьшее значение пластической твердости НДмин материала дорожки качения кольца подшипника, измеряют предельную равномерную деформацию εp материала дорожки качения кольца подшипника, имеющего наименьшее значение пластической твердости, определяют наименьшее значение показателя сопротивления материала колец подшипника контактной упругопластической деформации по формуле

2 з.п. ф-лы, 2 табл.

Реферат

Изобретение относится к машиностроению и может быть использовано, в частности, для определения базовой статической грузоподъемности (допустимой статической нагрузки) подшипниковых узлов машин с подшипниками качения.

Известен способ определения нагрузок на подшипник качения (по а.с. №1636705, G01M 13/04, опубл. 23.03.91. Бюл. №11), заключающийся в том, что измеряют амплитуды составляющих спектра деформаций в точках, расположенных в зоне торцов невращающегося кольца подшипника, на частотах вращения второго кольца и на частотах перекатывания шариков по невращающемуся кольцу при действии на подшипник осевой и радиальных сил, пары сил при прекосе колец подшипника, при этом с целью повышения точности определения нагрузки на подшипник при перекосе его внутреннего кольца измеряют амплитуды спектра деформаций для четырех пар точек, равномерно расположенных по окружности невращающегося кольца, сравнивают значения амплитуд в точках в двух перпендикулярных плоскостях и выбирают для измерений пары точек в плоскости, где получены большие значения амплитуд, после чего определяют разности и суммы амплитуд составляющих спектра с частотой перекатывания шариков по невращающемуся кольцу для диаметрально противоположных пар точек и по величине и знаку суммы разностей амплитуд определяют величину и знак осевой силы. По величине и знаку разности разностей амплитуд определяют величину и знак момента пары сил при перекосе колец подшипника, по величине и знаку разности сумм амплитуд определяют величину и знак радиальной невращающейся силы, а величину вращающейся радиальной силы определяют по сумме двух наибольших значений амплитуд составляющих спектра с частотой вращения второго кольца.

Недостатком данного способа является то, что он не позволяет определить допустимую статическую нагрузку на подшипник, которой является базовая статическая грузоподъемность подшипника. Это ограничивает применение описанного способа при подборе шариковых подшипников качения.

Наиболее близким по технической сущности является способ определения базовой статической грузоподъемности подшипников качения (по ГОСТ 18854-94 «Подшипники качения. Статическая грузоподъемность.» Введен в действие с 01.01.1997 г.), заключающийся в том, что в подшипнике с определенными упругими константами μ и Е материалов деталей измеряют диаметр шарика Dw, измеряют число рядов i и число z шариков в одном ряду, измеряют номинальный угол α контакта подшипника, а базовую статическую грузоподъемность шарикового подшипника качения определяют по формулам:

- для радиальных и радиально-упорных подшипников

- для упорных и упорно-радиальных подшипников

где

Dw - диаметр шарика;

f0 - коэффициент, рассчитанный по формуле Герца для первоначально точечного контакта с модулем нормальной упругости Е=2,07·105 МПа и коэффициентом Пуассона μ=0,3;

i - число рядов шариков в подшипнике;

z - число шариков в одном ряду;

α - номинальный угол контакта подшипника.

Принципиальный недостаток данного способа заключается в том, что он не позволяет определять базовую статическую грузоподъемность шариковых подшипников в общем случае для различных твердостей (если она отличается от твердости, принятой в ГОСТ 18854-94) и химического состава материалов деталей подшипника, произвольных размеров, конструкции, а также формы контактирующих поверхностей, в частности дорожек качения. Как указано в ГОСТ 18854-94 на стр.2, этот способ справедлив только в диапазоне размеров стандартных подшипников, которые изготовлены из высококачественной, закаленной стали в условиях хорошо налаженного производства, имеют обычную конструкцию и формы контактных поверхностей; этот способ не распространяется на конструкции подшипников, в которых тела качения работают непосредственно на поверхности вала или корпуса, если эта поверхность не является эквивалентной во всех отношениях поверхностям подшипника с наружным или внутренним кольцами. Этот способ непригоден, если радиус дорожки качения больше, чем 0,52 диаметра Dw шарика для внутренних колец или больше 0,53 Dw для наружных колец шариковых радиальных и радиально-упорных подшипников (см. ГОСТ 18854-94 на стр.7), а также если радиус дорожки качения больше 0,54 Dw для упорных и упорно-радиальных шариковых подшипников (см. ГОСТ 18854-94 на стр.9).

Таким образом, известные способы имеют низкий технический уровень, поскольку не позволяют определять базовую статическую грузоподъемность шариковых подшипников качения, если их размеры, форма контактных поверхностей, материал деталей и его твердость отличаются от предусмотренных для стандартных подшипников. Следует подчеркнуть, что необходимость использования нестандартных подшипников качения (а следовательно, и необходимость определения их базовой статической грузоподъемности) возникает достаточно часто, например, при проектировании опорно-поворотных устройств крупногабаритных машин.

В этой связи важнейшей задачей является создание нового универсального способа определения базовой статической грузоподъемности подшипников качения, который был бы справедлив как для стандартных подшипников, так и для подшипников с произвольным сочетанием конструкции и размеров деталей подшипников, твердости их материалов, формы и размеров контактных поверхностей, на основе измерения фактических радиусов кривизны контактных поверхностей деталей, пластической твердости и предельной равномерной деформации менее прочного из материалов колец подшипника (или деталей, их заменяющих), определения наименьшего значения показателя сопротивления материала колец подшипника контактной упругопластической деформации, что позволяет определить новые взаимосвязи этих параметров через наибольшую допускаемую нагрузку на шарик и определить базовую статическую грузоподъемность подшипника.

Технический результат - повышение точности определения базовой статической грузоподъемности шарикового подшипника качения.

Указанный технический результат заключается в том, что в предлагаемом способе определения базовой статической грузоподъемности шарикового подшипника качения, заключающемся в том, что в подшипнике измеряют диаметр шарика Dw, измеряют число рядов i и число z шариков в одном ряду, измеряют номинальный угол α контакта подшипника, а затем определяют базовую статическую грузоподъемность шарикового подшипника качения, при этом измеряют радиусы кривизны дорожек качения колец подшипника (или деталей их заменяющих) в сечениях двумя плоскостями главных кривизн и определяют с учетом диаметра шарика наименьший приведенный радиус кривизны Rпр,мин в контакте шарика и дорожек качения колец подшипника, определяют наименьшее значение пластической твердости НДмин материала дорожки качения кольца подшипника, измеряют предельную равномерную деформацию εp материала дорожки качения кольца подшипника, имеющего наименьшее значение пластической твердости, определяют наименьшее значение показателя сопротивления материала колец подшипника контактной упругопластической деформации по формуле

по которому с учетом упругих констант материалов шарика и кольца подшипника, для которого значение показателя сопротивления материала контактной упругопластической деформации наименьшее, определяют наибольшую допускаемую нагрузку на шарик

где П - наименьшее значение показателя сопротивления материала колец подшипника контактной упругопластической деформации;

Rпр,мин - наименьший приведенный радиус кривизны в контакте шарика и дорожек качения колец подшипника;

НДмин - наименьшее значение пластической твердости материала дорожки качения кольца подшипника;

е=2,718 - основание натурального логарифма;

εp - предельная равномерная деформация материала дорожки качения кольца подшипника, имеющего наименьшее значение пластической твердости;

Pдоп - наибольшая допускаемая нагрузка на шарик;

π=3,14;

;

μ1,2 и E1,2 - соответственно коэффициент Пуассона и модуль нормальной упругости (индексы 1 и 2 относятся к материалам шарика и кольца подшипника).

Затем определяют базовую статическую грузоподъемность для радиальных и радиально-упорных подшипников по формуле

где С0 - базовая статическая грузоподъемность шарикового подшипника качения;

i - число рядов шариков в подшипнике;

z - число шариков в одном ряду;

α - номинальный угол контакта подшипника,

0,2 - коэффициент, соответствующий распределению нагрузки между шариками при нормальном зазоре в подшипнике,

а для упорных и упорно-радиальных подшипников - по формуле

где С0 - базовая статическая грузоподъемность шарикового подшипника качения;

z - число шариков в одном ряду;

α - номинальный угол контакта подшипника.

Существенным отличием предлагаемого способа является то, что измеряют радиусы кривизны дорожек качения колец подшипника (или деталей их заменяющих) в сечениях двумя плоскостями главных кривизн и определяют с учетом диаметра шарика наименьший приведенный радиус кривизны Rпр,мин в контакте шарика и дорожки качения кольца подшипника. Это позволяет при определении показателя сопротивления материала колец подшипника контактной упругопластической деформации учесть фактические размеры площадки контакта и найти наименьшее значение указанного показателя.

Существенным отличием предлагаемого способа является то, что определяют значение пластической твердости материала дорожки качения каждого кольца подшипника и находят меньшее ее значение НДмин. Это позволяет определить то из колец подшипника, у которого показатель сопротивления материала кольца подшипника контактной упругопластической деформации наименьший, то есть определить то кольцо подшипника, которое ограничивает нагрузочную способность подшипника в целом.

Существенным отличием предлагаемого способа является и то, что измеряют предельную равномерную деформацию εр материала дорожки качения кольца подшипника, имеющего наименьшее значение пластической твердости. Это позволяет точнее определить величину показателя сопротивления материала контактной упругопластической деформации, благодаря тому что использование εp дает возможность перейти от линейного напряженного состояния, которое имеет место при одноосном растяжении образца, изготовленного из материала кольца подшипника, к объемному напряженному состоянию материала кольца подшипника, которое характерно для силового контакта шарика подшипника с дорожкой качения кольца подшипника.

Новым является и впервые предложенный авторами параметр - показатель П сопротивления материала колец подшипника контактной упругопластической деформации, который позволяет комплексно оценить сопротивление материала кольца подшипника контактной упругопластической деформации с учетом геометрических размеров шарика и дорожки качения кольца подшипника (Rпр,мин), прочностных (НДмин) и пластических (εр) свойств материала кольца подшипника, имеющего наименьшую контактную прочность.

Совокупность отличительных признаков предлагаемого способа и новые взаимосвязи, установленные авторами между ними, позволили предложить новую зависимость для определения наибольшей допускаемой нагрузки на шарик подшипника. Это позволяет учесть при определении базовой статической грузоподъемности шарикового подшипника качения одновременно учитывать упругие константы материалов шарика и кольца подшипника, а также прочностные и пластические свойства материала кольца подшипника, имеющего наименьшую контактную прочность, что позволяет повысить точность определения базовой статической грузоподъемности шарикового подшипника качения.

Способ определения базовой статической грузоподъемности шарикового подшипника качения реализуется следующим образом.

Измеряют диаметр Dw=2Rw шарика подшипника и радиусы кривизны дорожек качения колец подшипника (или деталей их заменяющих) в сечениях двумя плоскостями главных кривизн.

Определяют наименьший приведенный радиус кривизны Rпр,мин в контакте шарика и дорожек качения колец подшипника. Приведенный радиус кривизны определяют по формуле (которая содержится в книге «Инженерные расчеты упругопластической контактной деформации», авторы: М.С.Дрозд, М.М.Матлин, Ю.И.Сидякин - М.: Машиностроение, 1986. - 224 с., на стр.41)

где А и В соответственно (для первого или, то же самое, для внутреннего кольца подшипника) меньшая и большая из следующих двух сумм

для второго или, что то же самое, для наружного кольца подшипника в последние две формулы подставляют вместо R1,1 и R1,2 соответственно R2,1 и R2,2, знаки «+» и «-» относятся соответственно к случаям контакта шарика подшипника с дорожкой качения кольца подшипника, сечение которой в данной плоскости главной кривизны ограничено выпуклым или вогнутым контурами; R1,1 и R1,2 - радиусы кривизны дорожки качения первого (внутреннего) кольца подшипника в сечениях двумя плоскостями главных кривизн; R2,1 и R2,2 - радиусы кривизны дорожки качения второго (наружного) кольца подшипника в сечениях двумя плоскостями главных кривизн; nр и nδ - коэффициенты, зависящие от отношения А/В главных кривизн и определяемые, например, по таблице, приведенной в книге «Расчеты на прочность в машиностроении». В 3 т. / С.Д.Пономарев, В.Л.Бидерман, К.К.Лихарев и др. - М.: Машгиз. Т.2, 1958. - 974 с., на стр.425-426. После определения Rпр по формуле (7) для первого (внутреннего) и второго (наружного) кольца подшипника выбирают меньший радиус из них - Rпр,мин.

Определяют значение пластической твердости материала дорожки качения первого (внутреннего) кольца подшипника НД1, второго (наружного) кольца подшипника НД2 и находят меньшее ее значение НДмин. Определение пластической твердости НД материала колец подшипника выполняют по ГОСТ 18835-73 «Металлы. Метод определения измерения пластической твердости»; эта методика описана также в книге «Инженерные расчеты упругопластической контактной деформации», авторы: М.С.Дрозд, М.М.Матлин, Ю.И.Сидякин. - М.: Машиностроение, 1986. - 224 с., на стр.16-19. Дополнительно укажем, что твердость НД можно определить путем непосредственного измерения других чисел твердости, например твердости по Роквеллу HRCЭ, которую обычно используют при контроле деталей подшипника, с последующим пересчетом по формуле:

Измеряют предельную равномерную деформацию εр материала дорожки качения кольца подшипника, имеющего наименьшее значение пластической твердости. Для нахождения εp из материала кольца подшипника изготавливают образец в соответствии с ГОСТ 1497-84 «Металлы. Метод испытания на растяжение» и проводят его испытание на растяжение. Предельную равномерную деформацию εр материала определяют в результате испытания на растяжение по формуле (см. книгу «Инженерные расчеты упругопластической контактной деформации», авторы: М.С.Дрозд, М.М.Матлин, Ю.И.Сидякин - М.: Машиностроение, 1986. - 224 с., на стр.109)

где ψp=1-(d0/dp)2 - предельное равномерное сужение; d0 и dp - диаметры образца до испытания на растяжение и на участке равномерной деформации.

По измеренным величинам Rпр, мин, НДмин и εp определяют по формуле (3) наименьшее значение показателя П сопротивления материала колец подшипника контактной упругопластической деформации, который в комплексе учитывает все указанные выше величины

.

Измеряют упругие константы шарика (Е1 и μ1) и каждого кольца (или детали, его заменяющей) подшипника (Е2 и μ2). Если материалы указанных деталей известны заранее, то модуль нормальной упругости Е можно определить по «Справочнику по машиностроительным материалам» в 4-х т. / Под ред. Г.И.Погодина-Алексеева. - М.: Машиностроение, 1959, а коэффициент Пуассона μ - по справочной таблице, приведенной, например, в книге М.П.Марковец «Определение механических свойств металла по твердости». - М.: Машиностроение, 1979, - 191 с., на стр.38, табл.6.

Вычисляют значения коэффициентов k1 и k2 по формулам

и ;

Определяют с учетом упругих констант (E1,2 и μ1,2, входящих в коэффициенты k1 и k2) материалов шарика и кольца подшипника, для которого значение показателя П сопротивления материала контактной упругопластической деформации наименьшее, наибольшую допускаемую нагрузку Pдоп на шарик по формуле (4)

Измеряют число рядов i и число z шариков в одном ряду.

Измеряют номинальный угол α контакта подшипника.

С учетом Pдоп определяют базовую статическую грузоподъемность шарикового подшипника качения по формулам (5) и (6):

- для радиальных и радиально-упорных подшипников

,

- для упорных и упорно-радиальных подшипников

.

Пример. Проведена экспериментальная проверка предложенного способа.

Определение базовой статической грузоподъемности различных шариковых подшипников качения (радиальных, радиально-упорных, а также упорно-радиальных и упорных) выполнили как для стандартных подшипников качения (которые согласно ГОСТ 18854-94 изготовлены из высококачественной, закаленной стали в условиях хорошо налаженного производства, имеют обычную конструкцию и формы контактных поверхностей); так и для подшипников, твердость материала и формы контактных поверхностей которых отличаются от стандартных.

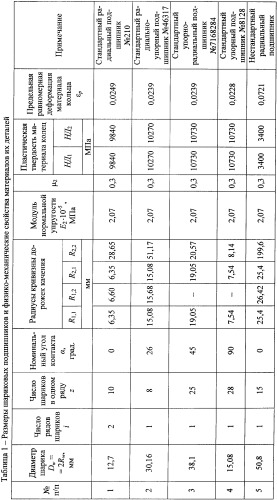

В таблице 1 приведены основные размеры и физико-механические свойства ряда исследованных стандартных и нестандартных подшипников. В таблице 2 представлены значения базовой статической грузоподъемности различных шариковых подшипников качения. Экспериментальные значения С0,Э определяли с помощью прибора для измерения контактных деформаций, конструкция которого аналогична конструкции прибора ПКД-5, описанного в книге Демкина Н.Б., Рыжова Э.В. «Качество поверхности и контакт деталей машин». - М.: Машиностроение, 1981. - 244 с., на с.214, рис.5.2. При этом исходили из того, что согласно ГОСТ 18854-94 (см. стр.3) базовая статическая грузоподъемность - это такая нагрузка на подшипник, при которой общая остаточная деформация в центре контакта наиболее нагруженного шарика с дорожкой качения приблизительно равна 0,0001 диаметра тела качения (то есть равна 0,0001 Dw). Величину остаточной деформации в указанном приборе измеряли оптикатором с ценой деления 0,2 мкм. Таким образом, экспериментально находили наибольшую допускаемую нагрузку Pдоп на шарик, при которой величина остаточной деформации составляет 0,0001 его диаметра; затем по формуле (5) или (6) вычисляли С0,Э.

Как видно из таблицы 2, погрешность определения базовой статической грузоподъемности шарикового подшипника качения для рассмотренных способов по сравнению с экспериментом составляет:

- у предлагаемого способа не более 0,5-2,7% для стандартных радиальных и радиально-упорных подшипников, 4,2-5,7% для стандартных упорно-радиальных и упорных подшипников; для нестандартных радиальных и радиально-упорных подшипников погрешность предлагаемого способа не превышает 5,6%, а для нестандартных упорно-радиальных и упорных подшипников и для нестандартных подшипников не превышает 4,1%;

- у способа-прототипа погрешность для стандартных подшипников указанных типов составляет 1,8-8,5%,а для нестандартных подшипников достигает расчет по способу-прототипу завышает статическую грузоподъемность подшипника от 1,14 раза (см. подшипник №7 в табл.2) до 122 раз (см. подшипник №10 в табл.2). При этом, как видно из таблицы 2, погрешность способа-прототипа особенно существенно возрастает с уменьшением твердости материала колец подшипника. Таким образом, способ-прототип не пригоден для определения статической грузоподъемности шариковых подшипников с параметрами, отличными от стандартных подшипников.

Использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества.

Способ обладает достаточно высокой точностью: погрешность определения базовой статической грузоподъемности различных типов как стандартных, так и нестандартных шариковых подшипников качения не превышает 5,7%.

В связи с этим предлагаемый способ позволяет повысить точность определения базовой статической грузоподъемности нестандартных шариковых подшипников качения и тем самым повысить точность, надежность подшипниковых узлов, а значит, и качество машины в целом.

Предлагаемый способ является универсальным, поскольку пригоден для определения базовой статической грузоподъемности как стандартных, так и нестандартных шариковых подшипников качения с произвольным сочетанием размеров и физико-механических свойств материалов деталей.

Таким образом, способ, воплощающий заявленное изобретение, предусматривает измерение радиусов кривизны дорожек качения колец подшипника (или деталей, их заменяющих) в сечениях двумя плоскостями главных кривизн, определение наименьшего приведенного радиуса кривизны в контакте шарика и дорожек качения колец подшипника, определение наименьшего значения пластической твердости материала дорожки качения кольца подшипника, измерение предельной равномерной деформации материала дорожки качения кольца подшипника, имеющего наименьшее значение пластической твердости, определение наименьшего значения показателя сопротивления материала колец подшипника контактной упругопластической деформации, по которому с учетом упругих констант материалов шарика и кольца подшипника (для которого значение показателя сопротивления материала контактной упругопластической деформации наименьшее) определяют наибольшую допускаемую нагрузку на шарик, по которой судят о базовой статической грузоподъемности шариковых подшипников качения, предназначен для использования в промышленности для определения одной из важнейших характеристик подшипника - базовой статической грузоподъемности, которая используется для определения нагрузочной способности подшипника.

1. Способ определения базовой статической грузоподъемности шарикового подшипника качения, заключающийся в том, что в подшипнике измеряют диаметр шарика Dw, измеряют число рядов i и число z шариков в одном ряду, измеряют номинальный угол α контакта подшипника, а затем определяют базовую статическую грузоподъемность шарикового подшипника качения, отличающийся тем, что измеряют радиусы кривизны дорожек качения колец подшипника в сечениях двумя плоскостями главных кривизн и определяют с учетом диаметра шарика наименьший приведенный радиус кривизны Rпр,мин в контакте шарика и дорожек качения колец подшипника, определяют наименьшее значение пластической твердости НДмин материала дорожки качения кольца подшипника, измеряют предельную равномерную деформацию εр материала дорожки качения кольца подшипника, имеющего наименьшее значение пластической твердости, определяют наименьшее значение показателя сопротивления материала колец подшипника контактной упругопластической деформации по формуле

,

по которому с учетом упругих констант материалов шарика и кольца подшипника, для которого значение показателя сопротивления материала контактной упругопластической деформации наименьшее, определяют наибольшую допускаемую нагрузку на шарик

,

где П - наименьшее значение показателя сопротивления материала колец подшипника контактной упругопластической деформации;

Rпр,мин - наименьший приведенный радиус кривизны в контакте шарика и дорожек качения колец подшипника;

НДмин - наименьшее значение пластической твердости материала дорожки качения кольца подшипника;

е=2,718 - основание натурального логарифма;

εp - предельная равномерная деформация материала дорожки качения кольца подшипника, имеющего наименьшее значение пластической твердости;

Рдоп - наибольшая допускаемая нагрузка на шарик;

π=3,14;

;

μ1,2 и Е1,2 - соответственно коэффициент Пуассона и модуль нормальной упругости (индексы 1 и 2 относятся к материалам шарика и кольца подшипника).

2. Способ определения базовой статической грузоподъемности шарикового подшипника качения по п.1, отличающийся тем, что для радиальных и радиально-упорных подшипников базовую статическую грузоподъемность определяют по формуле

С0=0,2Pдопizcosα,

где С0 - базовая статическая грузоподъемность шарикового подшипника качения;

i - число рядов шариков в подшипнике;

z - число шариков в одном ряду;

α - номинальный угол контакта подшипника;

0,2 - коэффициент, соответствующий распределению нагрузки между шариками при нормальном зазоре в подшипнике.

3. Способ определения базовой статической грузоподъемности шарикового подшипника качения по п.1, отличающийся тем, что для упорных и упорно-радиальных подшипников базовую статическую грузоподъемность определяют по формуле

С0=Рдопzsinα,

где С0 - базовая статическая грузоподъемность шарикового подшипника качения;

z - число шариков в одном ряду;

α - номинальный угол контакта подшипника.