Способ определения вязкости краски в электрокаплеструйном маркираторе

Иллюстрации

Показать всеИзобретение относится к измерительной технике и может быть использовано в электрокаплеструйных маркировочных принтерах. Техническим результатом изобретения является повышение точности, быстродействия и частоты измерения вязкости. Способ определения вязкости краски в электрокаплеструйном маркираторе включает периодическую подачу насосом одинаковых порций краски за время всасывания и нагнетания насоса в гидравлическую нагрузку, измерение среднего давления Рср на выходе насоса, стабилизацию заданного уровня давления путем подбора и измерения нужной для этого длительности периода действия насоса Тнас посредством блока управления, связанного с датчиком давления и приводом насоса, а вязкость краски ηкр определяют по формуле ηкр=К×Рср×Тнас. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к измерительной технике и может быть использовано в электрокаплеструйных маркировочных принтерах.

Для обеспечения качественной печати и надежной работы электрокаплеструйной техники необходимо постоянно измерять вязкость рабочей жидкости (красок, чернил) и управлять этим параметром, например стабилизировать его путем дозированного долива растворителя.

Известны два основных способа для измерения вязкости жидкости как в лабораторных условиях при исследовании или приготовлении красок, так и непосредственно в электрокаплеструйных принтерах во время их работы для контроля параметров жидкости.

Первый способ определения вязкости жидкости базируется на законе Стокса

Fтр=6πηrυ,

где Fтр - сила трения в жидкости, υ - скорость падения шарика относительно жидкости, r - радиус шарика, η - динамическая вязкость.

На этом законе основано определение вязкости вискозиметром Гепплера. При этом в трубку определенного диаметра, заполненную исследуемой жидкостью, опускают шарик и измеряют скорость его падения или время пролета определенных меток на трубке, которые и являются мерой вязкости жидкости. Принимается во внимание, что при ламинарном обтекании падающего шарика сила трения уравновешивается весом шарика за вычетом статической подъемной силы /(1) - стр.129; (2) - стр.202/.

К недостаткам данного способа измерения вязкости можно отнести значительные габариты установки измерения и трудность ее миниатюризации, трудность и сложность при автоматизации процесса измерения, а также значительное время, необходимое на процесс измерения.

Второй способ измерения вязкости базируется на гипотезе Ньютона, позднее обоснованной проф. Н.П.Петровым, который характеризует силу трения между слоями жидкости /(3) - стр.11; (1) - стр.126; (2) - стр.182/

Fтр=ηFdυ/dy,

где Fтр - сила трения между слоями жидкости, F - площадь соприкасающихся слоев, dυ/dy - градиент скорости в пограничном слое, или если перемещать в жидкости пластинку параллельно плоской стенке, при расстоянии между пластинками «а» меньше пограничного слоя, то

Fтр=ηFυ/a.

На этом способе базируются так называемые роторные или барабанные вискозиметры, в которых, например, вращается с заданной скоростью стакан в неподвижном стакане, между стенками которых в тонком слое находится исследуемая жидкость. При этом динамометрически фиксируется сила воздействия на один из стаканов. Конфигурация погружаемых в жидкость тел может быть различной, как и метод измерения силы трения или непосредственно вязкости, как, например, в /4/.

Этот способ имеет все вышеупомянутые недостатки: громоздкость, сложность автоматизации, большая продолжительность измерений.

Известен также способ измерения вязкости жидкости и устройство для измерения вязкости жидкости по этому способу, при этом известный способ базируется на формуле Пуазейля /(2) - стр.201; (1) - стр.128/, которая описывает процесс ламинарного истечения жидкости через тонкую трубку (капилляр):

где V - объем жидкости, протекающей по трубке за время t, R - радиус трубки, Δр - разность давлений на концах трубки, l - длина трубки, η - динамическая вязкость. В частности, этот способ измерения вязкости реализован в промышленных вискозиметрах капиллярных стеклянных типа ВПЖ /(5); (6)/.

Способ предусматривает заполнение (накачивание) испытуемой жидкости в резервуар определенного объема, а потом замеряется время истечения указанного объема жидкости под действием гидростатического (гравитационного) давления, т.е. самотеком через калиброванный капиллярный стеклянный канал с определенными размерами.

Динамическая вязкость жидкости определяется по соотношению

η=κρt,

где η - динамическая вязкость, κ - константа конкретного вискозиметра, ρ - плотность жидкости, t - время истечения жидкости.

К недостаткам данного способа и устройства измерения вязкости жидкости относится громоздкость, сложность встраивания в принтер и сложность при автоматизации процесса измерения, а также значительное время измерения.

Известен так называемый экспоненциальный способ измерения вязкости жидкости /7, стр.146; 8/.

Сущность его заключается в том, что в процессе измерения вязкости жидкости, включающем нагнетание жидкости в аккумулятор (ресивер), ее последующее истечение через капиллярный канал и измерение параметров истечения, по которым определяют вязкость жидкости, жидкость накачивают в аккумулятор посредством источника импульсного давления, а в процессе истечения жидкости через капиллярный канал измеряют время спада давления между двумя уровнями давления, по которому определяют мгновенную (текущую) вязкость жидкости.

Время спада давления измеряют периодически с частотой следования импульсов давления при нагнетании жидкости в аккумулятор.

Устройство для измерения вязкости жидкости в гидросистеме электрокаплеструйного принтера по данному способу состоит из последовательно включенных источника импульсного давления и аккумулятора, а в гидросистему дополнительно введены подключенные к аккумулятору капиллярный канал и устройство измерения времени спада давления, например пьезорезистивный датчик давления.

Жидкость под давлением импульсного источника избыточного давления, например, в несколько атмосфер периодически или однократно подается в аккумулятор (ресивер), например, пружинного типа, что можно рассматривать как процесс зарядки гидравлической емкости, а потом происходит самопроизвольная разрядка емкости через капиллярный канал, т.е. гидравлическое сопротивление. При этом замеряется время кратковременного спада давления, т.е. время части переходного процесса между двумя уровнями давления. Измерение автоматически производят, например, с помощью пьезоэлектрического датчика давления в измерительном блоке, и измеряемая часть переходного процесса составляет единицы или десятки миллисекунд.

В этом случае переходный процесс разряда аккумулятора описывается соотношением

p(t)=Pmax e-t/τ пер,

где p(t) - текущее значение давления, Pmax - максимальное давление, е=2,718, τпер - постоянная времени переходного процесса, которую и измеряют.

Причем

τпер=CгRг=kη,

где Сг, Rг - соответственно гидравлическая емкость аккумулятора и гидравлическое сопротивление капиллярного канала, k - константа измерительной цепи, η - динамическая вязкость жидкости.

Известны гидросистемы для электрокаплеструйных маркираторов /(7, стр.149), (9)/, которые включают цепь нагнетания (резервуар краски, фильтр, насос, аккумулятор, датчик давления, клапан, генератор капель в печатающей головке), цепь отсоса (ловушка печатающей головки, фильтр, насос - источник разрежения, резервуар краски), цепь вискозиметрии (включающая измерительный ресивер, перепускной канал, датчик давления), цепь дозированного долива растворителя из резервуара растворителя в резервуар краски, например, с помощью насоса. Управление всеми процессами в гидросистеме электрокаплеструйного маркиратора осуществляется от блока управления.

Недостатками известных гидросистем с визкозиметрией и дозированным доливом растворителя являются недостаточные точность, быстродействие и надежность устройств, измеряющих вязкость, и значительные габариты этих устройств.

Предложенное техническое решение направлено на устранение недостатков рассмотренных способов определения вязкости красок в маркираторах.

Сущность предложенного технического решения заключается в следующем.

Способ определения вязкости краски в электрокаплеструйном маркираторе включает периодическую подачу насосом одинаковых порций краски за время всасывания и нагнетания насоса в гидравлическую нагрузку, измерение среднего давления Рср на выходе насоса, стабилизацию заданного уровня давления путем подбора и измерения нужной для этого длительности периода действия насоса Тнас посредством блока управления, связанного с датчиком давления и приводом насоса, а вязкость краски ηкр определяют по формуле

ηкр=К×Рср×Тнас,

где К - постоянный коэффициент гидравлической цепи.

В качестве гидравлической нагрузки используют параллельно включенные перепускной канал и сопло, а пульсации давления на выходе насоса сглаживают ресивером.

Предложенный способ определения вязкости краски можно обосновать с использованием закона Ома для гидравлической цепи

где Rг - сопротивление гидравлической цепи, Р - давление, Q - объемный расход.

С использованием закона Пузейля можно получить

где Vнас, Тнас - объем порции одного качка насоса (постоянная заданная величина) и его период, К1 - постоянный коэффициент гидравлической цепи, зависящий от геометрических параметров.

Из этого получаем основное соотношение для определения вязкости краски

ηкр=К×Pср×Тнас,

или более строго

Таким образом, зная величину среднего давления за время периода действия насоса и величину периода насоса Тнас, т.е. суммарного времени нагнетания tнаг и всасывания tвсас, а также геометрическую константу, можно однозначно вычислить (определить) абсолютную величину динамической вязкости краски ηкр.

Предложенное техническое решение отличается простотой и экономичностью реализации, так как используются уже имеющиеся в гидравлической цепи электрокаплеструйного маркиратора элементы: насос, датчик давления, гидравлическая нагрузка.

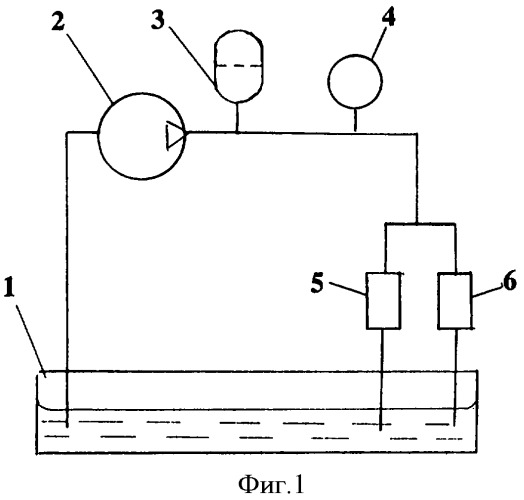

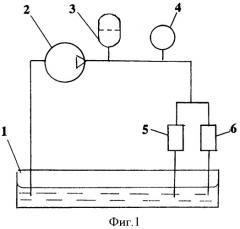

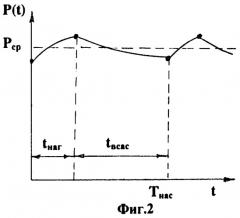

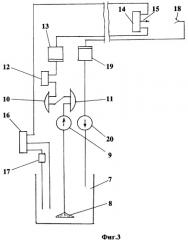

На фиг.1 изображена принципиальная схема гидравлической цепи электрокаплеструйного маркиратора; на фиг.2 - временная диаграмма давления, на фиг.3 - структурная схема гидравлической цепи.

Фиг.1 представляет эквивалентную схему гидравлической цепи, включающей резервуар краски 1, насос 2 с приводом в виде шагового двигателя, коллекторного двигателя или электромагнита, ресивер (аккумулятор) 3, например, с упругой резиновой стенкой, с пружиной или с воздушной камерой, датчик давления 4, например, пьезоэлектрического типа, гидравлическую нагрузку 5, 6, состоящую из параллельно включенных перепускного канала Rпк (диаметром 0,25 мм) и канала соплового элемента Rc (диаметром 60 мкм).

Схема работает по аналогии с электрической цепью (р≡U, Q≡I, Rг≡R).

На фиг.2 показана временная диаграмма изменения давления в цепи гидравлической нагрузки. Период действия насоса включает время нагнетания и время всасывания. Мгновенное значение давления изменяется по экспоненциальному закону. Среднее значение за период определяется параметрами цепи R, С, т.е. гидравлической емкостью ресивера Сг и эквивалентным сопротивлением гидравлической нагрузки Rг, которое представлено параллельно включенными перепускным каналом и каналом соплового элемента (Rп<<Re).

На фиг.3 приведена структурная (функциональная) схема реальной гидравлической цепи электрокаплеструйного маркиратора. Она включает цепь нагнетания краски: резервуар краски 7, фильтр 8, нагнетающий цилиндр 9, ресиверы 10, 11 для сглаживания пульсаций давления, датчик давления 12, фильтр 13, электромагнитный клапан 14, сопловой канал 15 (показан условно). Перепускная цепь и цепь сброса начинается от клапана 14 (расположен в печатающей головке) через ручной клапан 16, перепускной канал 17 и заканчивается в резервуаре с краской. Ловушечная цепь состоит из ловушки неиспользованных капель 18 (показана условно), фильтра 19, отсасывающего цилиндра 20 и заканчивается в резервуаре краски.

Цепи нагнетания, отсоса, перепуска и сброса работают по типовой схеме, т.е. как в обычном электрокаплеструйном маркираторе.

Для определения вязкости краски может быть использован существующий датчик давления 12 (ДД), например, пьезоэлектрического типа (разработанный заявителем жидкостной датчик давления на базе газового датчика давления фирмы МОТОРОЛА). Шаговый привод или синхродиск при коллекторном электродвигателе позволяют легко определить мгновенное (текущее значение) периода действия насоса. Блок управления всего маркиратора (не показан), который помимо других типовых связей имеет связь с датчиком давления и приводом насоса, позволяет стабилизировать давление на заданном уровне изменяя период (или частоту) насоса и постоянно определять мгновенную вязкость краски по формуле ηкр=К×Рср×Тнас.

При увеличении вязкости выше заданного критического уровня включается автоматический долив требуемого количества растворителя (цепь автодолива не показана).

При постоянном давлении в гидроцепи мерой текущей вязкости (в относительных единицах) может выступать период или частота работы насоса, или число оборотов привода (или ходов), или частота импульсов синхродиска на валу привода и т.п. Это дополнительно упрощает процесс определения вязкости краски.

В реальных электрокаплеструйных принтерах непрерывного действия, использующих эмиссию капель высоким давлением с ультразвуковым дроблением /7/, в случае использования быстролетучих красок на базе спирта, метилэтилкетона и т.п. требуется постоянно контролировать вязкость краски в системе и в случае критического загустевания краски, т.е. достижения пороговой вязкости, требуется автоматически осуществлять дозированный долив растворителя в краску.

Предложенный способ определения вязкости позволяет с большой точностью, оперативно, с частотой работы насоса (2-10 Гц), т.е. на каждый период, контролировать, измерять и регулировать (стабилизировать) важнейший параметр печати - вязкость краски.

Таким образом предложенное техническое решение в отличие от известных решений обеспечивает следующее:

- повышает точность, быстродействие, частоту измерения вязкости;

- позволяет оптимизировать этот процесс, уменьшить габариты конструкций, что позволяет встраивать вискозиметр в электрокаплеструйные маркираторы, в этом случае повышается качество печати и надежность принтеров;

- одновременно позволяет использовать имеющиеся детали электрокаплеструйного маркиратора (датчик давления, насос, перепускной канал), т.е. процесс определения вязкости краски может быть осуществлен без усложнения конструкции и удорожания маркиратора.

Источники информации, принятые во внимание

1. Кухлинг X. Справочник по физике. М., Мир, 1982 г.

2. Поль Р.В. Механика, акустика и учение о теплоте. М., Наука, 1971 г.

3. В.Г.Гейер, В.С.Дулин, А.Г.Боруменский, А.Н.Заря. Гидравлика и гидродинамика. М., Недра, 1981 г.

4. Рекламный проспект роторного вискозиметра Rheomat 108 швейцарской фирмы DONAU (копия прилагается).

5. ГОСТ 10028-81. Вискозиметры капиллярные стеклянные, технические условия. М., Госкомитет СССР по стандартизации.

6. Вискозиметр капиллярный стеклянный ВПЖ-3. Паспорт, М., Минприбор СССР, 1982 г. (копия прилагается).

7. Безруков В.И. Основы злектрокаплеструйных технологий. СПб., Судостроение, 2001.

8. Патент РФ №2196317.

9. Патент РФ №2212633.

1. Способ определения вязкости краски в электрокаплеструйном маркираторе, включающий периодическую подачу насосом одинаковых порций краски за время всасывания и нагнетания насоса в гидравлическую нагрузку, измерение среднего давления Рср на выходе насоса, стабилизацию заданного уровня давления путем подбора и измерения нужной для этого длительности периода действия насоса Тнас, посредством блока управления, связанного с датчиком давления и приводом насоса, и определение вязкости краски ηкр по формуле

ηкр=K·Рcp·Тнас,

где К - постоянный коэффициент гидравлической цепи.

2. Способ по п.1, отличающийся тем, что пульсации давления на выходе насоса сглаживают ресивером.

3. Способ по п.1, отличающийся тем, что в качестве гидравлической нагрузки используют параллельно включенные перепускной канал и сопло.