Электрическая машина

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно - к электрическим машинам, предназначенным для использования в качестве двигателей или генераторов. Сущность изобретения состоит в следующем. Электрическая машина содержит узел (1) с вращающейся и невращающейся частями, содержащий корпусной элемент (2) и вал (3), связанные с возможностью вращения одного из них при неподвижном другом, множество постоянных магнитов (5), расположенных, по существу, в круговой ряд с чередованием полярности полюсов, множество простирающихся в радиальном направлении проводников магнитного потока (6), расположенных, по существу, в круговой ряд, жестко связанный с валом (3) кольцеобразный элемент (9), выполненный с возможностью прохождения по нему магнитного потока, дискообразный элемент (7), который отделен осевым промежутком (18) от проводников магнитного потока (6), и кольцевую обмотку (10), принадлежащую невращающейся части и размещенную в осевом промежутке (18). Поверхности проводников магнитного потока (6) и обращенные к ним поверхности постоянных магнитов (5) отделены рабочим зазором (16), обеспечивающим прохождение магнитного потока. При этом проводники магнитного потока (6) жестко связаны с корпусным элементом (2) непосредственно или посредством вспомогательного элемента (17), постоянные магниты (5) жестко связаны с кольцеобразным элементом (9), а упомянутый рабочий зазор (16) выполнен радиальным. Корпусной элемент (2), кольцеобразный элемент (9), вспомогательный элемент (17) и дискообразный элемент (7) выполнены из магнитно-мягкого материала. Технический результат - улучшение технических характеристик электрической машины и повышение ее эксплуатационной надежности. 40 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к области электротехники, а именно к электрическим машинам и может быть использовано в машиностроении, например в генераторах и в электродвигателях, в том числе транспортных средств.

Известен из патента RU №2248657 (опубл. 20.03.2005 г.) электродвигатель, который содержит кольцеобразный магнитопровод статора с двумя рядами постоянных магнитов, размещенных на внешней и внутренней поверхностях магнитопровода симметрично по его окружности с чередующейся полярностью и с противоположной полярностью в направлении через толщу магнитопровода статора, а также двухсекционный ротор, одна из секций которого охватывает статор и является внешней, а другая размещена внутри статора, то есть является внутренней секцией. Катушки электромагнитов внешней и внутренней секций ротора попарно подсоединены к токосъемникам, установленным с возможностью контактирования с пластинами коллекторного распределителя, и подключенные к области электромагнитов. Электродвигатель, выполненный в соответствии с изобретением, при сравнительно малых мощностях (3-5 кВт) способен развивать крутящий момент от 300 до 800 Н·м. Образец двигателя мощностью 5 кВт с диаметром 395 мм и весом 24 кг при напряжении 48 В развил крутящий момент около 600 Н·м. Недостатком данного устройства является высокая потребляемая мощность для создания крутящего момента. Кроме того, большое количество используемых токосъемников коллектора отрицательно сказывается на надежности работы электродвигателя.

Известна из патента RU №2279174 (опубл. 27.06.2006) электрическая машина, содержащая ротор с постоянными магнитами, полярность которых чередуется как в тангенциальном направлении, так и в осевом направлении, и многофазный статор, у которого каждая из фаз состоит из кольцевых секций. Магнитопровод статора имеет зубцы, число которых в два раза меньше числа полюсов ротора. Угловое положение зубцов магнитопроводов различных фаз отличается на 2/m эл. рад, где m - число фаз. Магнитопровод каждой фазы статора выполнен из пакетов пластин, расположенных в осевом направлении и имеющих пазы, в которых размещены кольцевые секции фазы. Недостатком известного устройства является то, что кольцевая обмотка охватывает постоянные магниты и имеет достаточно большие габаритные размеры, вследствие чего неудовлетворительно отношение вращающего момента к потребляемой обмоткой мощности. Кроме того, недостатком является то, что для создания вращающего момента в каждой фазе применяют два круговых ряда постоянных магнитов, что ведет к увеличению массы постоянных магнитов и соответственно удорожанию устройства.

Наиболее близким является двигатель, известный из заявки US №2006186742 (опубл. 24.08. 2006 г.) и выбранный за прототип. Известное устройство содержит, по меньшей мере, один узел с вращающейся частью и невращающейся частью, который содержит корпусной элемент, установленный в опорном элементе вал, охватывающий вал кольцевой элемент, дискообразный элемент с торцевой поверхностью которого жестко связан магнитный элемент, выполненный из магнитно-твердого материала и имеющий группу чередующихся по полярности полюсов постоянных магнитов. Узел содержит также зубчатый элемент, отделенный осевым промежутком от дискообразного элемента, и размещенную между зубчатым элементом и дискообразным элементом кольцевую обмотку. Магнитный элемент поочередно намагничен в N-полюсе и S-полюсе так, что вектор намагниченности сформированных в магнитном элементе постоянных магнитов ориентирован в осевом направлении. Осевой промежуток обеспечивает прохождение магнитных потоков. Дискообразный элемент жестко связан с кольцевым элементом и отделен от корпусного элемента радиальным зазором. При этом корпусной элемент, кольцевой элемент, дискообразный элемент, зубчатый элемент и опорный элемент выполнены из магнитно-мягкого материала.

Недостатком известной конструкции являются наличие существенных осевых усилий между вращающейся и невращающейся частями узла машины, что снижает надежность устройства. Кроме того, ограничения по размерам обмотки в осевом и радиальном направлении ограничивают величину вращающего момента при допустимых потерях мощности в обмотке.

В основу изобретения поставлена задача устранения вышеуказанных недостатков и создания простой по конструкции новой электрической машины, которая характеризуется высокой эксплуатационной надежностью и улучшенными техническими характеристиками за счет увеличения значения величины вращающего момента при допустимых потерях мощности в обмотке.

Другая задача настоящего изобретения заключается в расширении функциональных возможностей электрической машины, что позволяет расширить сферу применения электрических машин данного класса.

Поставленная задача решается тем, что в электрической машине, содержащей, по меньшей мере, один узел машины с вращающейся частью и невращающейся частью, который содержит выполненный из магнитно-мягкого материала корпусной элемент; вал, связанный с корпусным элементом с возможностью вращения одного из них при неподвижном другом; жестко связанный с валом кольцеобразный элемент, выполненный с возможностью прохождения по нему магнитного потока; множество простирающихся в радиальном направлении проводников магнитного потока, расположенных по существу в круговой ряд; множество постоянных магнитов, расположенных по существу в круговой ряд с чередованием полярности полюсов; выполненный из магнитно-мягкого материала дискообразный элемент, отделенный осевым промежутком от проводников магнитного потока; принадлежащую невращающейся части упомянутого узла кольцевую обмотку, размещенную в осевом промежутке; при этом обращенные друг к другу поверхности проводников магнитного потока и поверхности постоянных магнитов отделены рабочим зазором, обеспечивающим прохождение магнитного потока, новым является то, что постоянные магниты жестко связаны с кольцеобразным элементом, а проводники магнитного потока жестко связаны с корпусным элементом непосредственно или посредством вспомогательного элемента, выполненного из магнитно-мягкого материала, так что круговой ряд проводников магнитного потока окружает круговой ряд постоянных магнитов. При этом рабочий зазор выполнен радиальным, а осевой промежуток определяет объем, внутри которого магнитный поток по существу не проходит.

Целесообразно такое исполнение узла, чтобы дискообразный элемент был жестко связан с корпусным элементом и отделен от кольцеобразного элемента радиальным воздушным зазором, обеспечивающим прохождение магнитного потока. Предпочтительно в этом исполнении кольцевую обмотку закрепить на кольцеобразном элементе и/или на проводниках магнитного потока и/или на вспомогательном элементе, при этом вал смонтировать неподвижно, так что проводники магнитного потока будут принадлежать вращающейся части узла, а постоянные магниты будут принадлежать невращающейся части узла.

Возможно в исполнении, при котором дискообразный элемент жестко связан с корпусным элементом, кольцевую обмотку закрепить на корпусном элементе и/или дискообразном элементе. В этом случае корпусной элемент смонтирован неподвижно, при этом постоянные магниты принадлежат вращающейся части узла, а проводники магнитного потока принадлежат невращающейся части узла.

В вариантах исполнения, когда дискообразный элемент жестко связан с корпусным элементом, возможно их выполнение за одно целое.

Целесообразно также такое исполнение, при котором дискообразный элемент жестко связан с кольцеобразным элементом и отделен от корпусного элемента радиальным воздушным зазором, обеспечивающим прохождение магнитного потока. В этом исполнении возможно кольцевую обмотку закрепить на кольцеобразном элементе и/или на дискообразном элементе, при этом вал смонтировать неподвижно. В этом случае постоянные магниты будут принадлежать невращающейся части узла машины, а проводники магнитного потока будут принадлежать вращающейся части узла.

Возможно также в исполнении, при котором дискообразный элемент жестко связан с кольцеобразным элементом, закрепить кольцевую обмотку на смонтированном неподвижно корпусном элементе и/или на проводниках магнитного потока и/или на вспомогательном элементе, при этом постоянные магниты будут принадлежать вращающейся части узла, а проводники магнитного потока будут принадлежать невращающейся части узла.

В вариантах исполнения, когда дискообразный элемент жестко связан с кольцеобразным элементом, целесообразно их выполнение за одно целое.

Связь вала с корпусным элементом обеспечивается посредством опорного элемента, жестко связанного с корпусным элементом и приспособленного для исключения смещения в осевом направлении корпусного элемента и вала друг относительно друга. Желательно выполнить опорный элемент из немагнитного материала, например алюминиевого сплава. Целесообразно опорный элемент выполнить так, чтобы он имел простирающуюся продольно валу кольцевую часть, а также простирающуюся по существу перпендикулярно оси вала дисковую часть, которая своей периферийной областью контактирует с корпусным элементом.

Целесообразно, чтобы дискообразный элемент представлял собой тело вращения с отверстием в центральной части и имел две противолежащие в осевом направлении торцевые поверхности, а также две противолежащие друг другу в радиальном направлении цилиндрические поверхности, одна из которых обращена в сторону корпусного элемента и идентифицируется как периферийная, а другая обращена в сторону кольцеобразного элемента и идентифицируется как внутренняя. Возможно дискообразный элемент выполнить так, чтобы площадь периферийной цилиндрической поверхности превышала площадь внутренней цилиндрической поверхности. Возможно также дискообразный элемент выполнить так, чтобы площадь периферийной цилиндрической поверхности была по существу равна площади внутренней цилиндрической поверхности. Желательно при этом, чтобы, по меньшей мере, одна цилиндрическая поверхность дискообразного элемента являлась круглой. Целесообразно, чтобы, по меньшей мере, одна торцевая поверхность дискообразного элемента лежала в плоскости, по существу перпендикулярной оси вращения вала.

Целесообразно кольцеобразный элемент выполнить так, чтобы он имел соосную с валом и выполненную из магнитно-мягкого материала кольцевую часть, а также жестко связанную с ней и простирающуюся по существу перпендикулярно валу дисковую часть. Предпочтительно кольцевую часть и дисковую часть кольцеобразного элемента выполнить за одно целое из магнитно-мягкого материала.

Возможно множество постоянных магнитов выполнить в виде отдельных тел или в виде монолитной кольцевой структуры из магнитно-твердого материала, в котором сформированы магнитные полюса.

Целесообразно постоянные магниты выполнять так, чтобы ориентация вектора намагниченности каждого магнита являлась по существу перпендикулярной оси вращения вала.

Целесообразно постоянные магниты разместить так, чтобы центры их поверхностей, обращенных в сторону проводников магнитного потока, были распределены с равными угловыми интервалами в окружном направлении. Желательно, чтобы поверхности постоянных магнитов, обращенные в сторону проводников магнитного потока, принадлежали цилиндрической поверхности, обладающей осевой симметрией. Предпочтительно, чтобы эта цилиндрическая поверхность являлась по существу круглой.

Желательно, чтобы поверхности проводников магнитного потока, обращенные в сторону постоянных магнитов, принадлежали цилиндрической поверхности, обладающей осевой симметрией и являющейся предпочтительно по существу круглой.

Целесообразно, чтобы поверхности проводников магнитного потока, обращенные в сторону постоянных магнитов, были отделены друг от друга в окружном направлении, а их центры были распределены с равными угловыми интервалами в окружном направлении.

Предпочтительно проводники магнитного потока и вспомогательный элемент выполнять за одно целое.

Целесообразно, чтобы число множества проводников магнитного потока было в два раза меньше числа множества постоянных магнитов.

Возможно в качестве магнитно-мягкого материала использовать сплав на основе железа или материал, полученный посредством спекания порошка.

Желательно, чтобы корпусной элемент имел, по меньшей мере, одну цилиндрическую поверхность, обладающую осевой симметрией, предпочтительно круглую.

Целесообразно, чтобы проводники магнитного потока были идентичны как по размерам, так и по конфигурации.

Желательно, чтобы постоянные магниты были идентичны как по размерам, так и по конфигурации.

Возможно использование машины в качестве электрического генератора или электрического двигателя.

Кроме того, возможно машину выполнить так, чтобы она содержала два узла, причем первый узел машины выполнить с возможностью работы в положении первой фазы, а второй узел машины выполнтть с возможностью работы в положении второй фазы, сдвинутом относительно положения первой фазы на 90 эл. град.

Далее настоящее изобретение будет описано более подробно при помощи различных вариантов его осуществления со ссылками на прилагаемые чертежи, на которых:

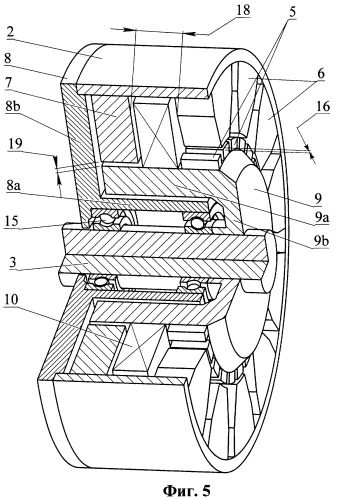

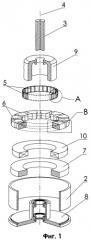

Фиг.1 изображает схематично разнесенный перспективный вид основных элементов узла машины согласно изобретению.

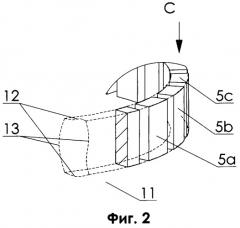

Фиг.2 изображает фрагмент А на Фиг.1.

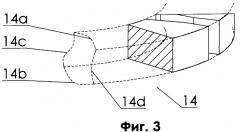

Фиг.3 изображает фрагмент В на Фиг.1.

Фиг.4 изображает вид по стрелке С на Фиг.2.

Фиг.5 изображает вид в аксонометрии узла машины согласно первому варианту осуществления изобретения в исполнении, при котором проводники магнитного потока связаны с корпусным элементом непосредственно.

Фиг.6. изображает вид в аксонометрии узла машины согласно первому варианту осуществления изобретения в исполнении, при котором проводники магнитного потока связаны с корпусным элементом посредством вспомогательного элемента.

Фиг.7 изображает вид в аксонометрии узла машины согласно первому варианту осуществления изобретения в исполнении, при котором дискообразный элемент выполнен за одно целое с корпусным элементом.

Фиг.8 изображает вид в аксонометрии узла машины согласно второму варианту осуществления изобретения.

Фиг.9 изображает вид в аксонометрии узла машины согласно третьему варианту осуществления изобретения.

Фиг.10 изображает вид в аксонометрии узла машины согласно третьему варианту осуществления изобретения в исполнении, при котором дискообразный элемент выполнен за одно целое с кольцеобразным элементом.

Фиг.11 изображает вид в аксонометрии узла машины согласно четвертому варианту осуществления изобретения.

Фиг.12 и Фиг.13 иллюстрируют работу устройства в качестве двигателя.

Фиг.14 изображает вид в аксонометрии машины с двумя узлами.

Ниже со ссылками на прилагаемые чертежи приводится подробное описание предпочтительных вариантов осуществления настоящего изобретения.

На чертежах идентичные или аналогичные части машины обозначены одинаковыми позициями. Со ссылками на Фиг.1-Фиг.7 подробно описана конструкция узла 1 электрической машины в первом варианте его осуществления.

Ссылаясь на Фиг.1, корпусной элемент обозначен позицией 2, вал обозначен позицией 3, ось вращения вала обозначена позицией 4, постоянные магниты обозначены позицией 5, проводники магнитного потока обозначены позицией 6, дискообразный элемент обозначен позицией 7, опорный элемент обозначен позицией 8, кольцеобразный элемент обозначен позицией 9 и кольцевая обмотка обозначена позицией 10.

Постоянные магниты 5 расположены друг за другом в круговой ряд в конфигурации первого кольцевого элемента 11 соосного с осью вращения 4 (показан на Фиг.1 пунктирными линиями) и ограниченного двумя разнесенными в осевом направлении торцевыми поверхностями 12 (обозначены одной позицией на Фиг.2), на которых лежат поверхности двух противолежащих в осевом направлении сторон постоянных магнитов 5, и двумя разнесенными в радиальном направлении цилиндрическими поверхностями 13 (также обозначены одной позицией на Фиг.2), на которых лежат поверхности двух противолежащих в радиальном направлении сторон постоянных магнитов 5.

Проводники магнитного потока 6 (далее по тексту зубцы 6) расположены в круговой ряд в конфигурации соосного с осью вращения 4 второго кольцевого элемента 14 (показан на Фиг.1 пунктирными линиями), ограниченного двумя разнесенными в осевом направлении торцевыми поверхностями 14а и 14b (показаны на Фиг.3 пунктирными линиями), на которых лежат поверхности двух противолежащих в осевом направлении сторон проводников магнитного потока, и двумя разнесенными в радиальном направлении цилиндрическими поверхностями, на которых лежат поверхности двух противолежащих в радиальном направлении сторон зубцов 6. Обращенная в сторону оси вращения 4 цилиндрическая поверхность второго кольцевого элемента 14 обозначена позицией 14с на Фиг.3 и идентифицируется как внутренняя, а обращенная в сторону корпусного элемента 2 цилиндрическая поверхность обозначена позицией 14d и идентифицируется как внешняя. Цилиндрические поверхности обладают осевой симметрией и в конкретном примере исполнения являются круглыми.

Постоянные магниты 5 могут быть выполнены в виде отдельных тел, как показано на чертежах, или в виде монолитной кольцевой структуры из подходящего магнитно-твердого материала, в котором сформированы магнитные полюса (не показано).

Постоянные магниты 5 намагничены так, что ориентация вектора намагниченности в центре каждого магнита 5 является по существу перпендикулярной оси вращения 4 (вектор намагниченности показан стрелкой Н на Фиг.4). Противоположные полюса каждого магнита лежат на противолежащих цилиндрических поверхностях 13 первого кольцеобразного элемента 11, а на каждой цилиндрической поверхности 13 полярности полюсов чередуются. Цилиндрические поверхности обладают осевой симметрией и в конкретном примере исполнения являются круглыми.

Постоянные магниты 5 выполнены по существу идентичными как по размерам, так и по конфигурации.

С корпусным элементом 2 (Фиг.5) жестко связан соосный с валом 3 опорный элемент 8, выполненный из немагнитного материала, например алюминиевых сплавов. Опорный элемент 8 выполнен так, что имеет простирающуюся продольно валу 3 и охватывающую его кольцевую часть 8а, и простирающуюся по существу перпендикулярно валу 3 дисковую часть 8b, которая своей периферийной областью контактирует с корпусным элементом 2 и жестко с ним связана. Опорный элемент 8 предназначен для обеспечения соосности корпусного элемента 2 с валом 3 и смонтирован на подшипниковых опорах 15 так, чтобы исключить смещение корпусного элемента 2 и вала 3 друг относительно друга в осевом направлении и обеспечить возможность вращения одного из них при неподвижном другом.

Кольцеобразный элемент 9 (Фиг.5) имеет кольцевую часть 9а, охватывающую кольцевую часть 8а опорного элемента 8, а также жестко связанную с ней и простирающуюся по существу перпендикулярно валу 3 дисковую часть 9b. Кольцевая часть 9а выполнена из магнитно-мягкого материала. Дисковая часть 9b кольцеобразного элемента 9 может быть выполнена из немагнитного материала. В иллюстрирующих примерах исполнения кольцевая часть 9а и дисковая часть 9b выполнены за одно целое из магнитно-мягкого материала.

Постоянные магниты 5 жестко связаны с кольцевой частью 9а кольцеобразного элемента 9.

Корпусной элемент 2 узла 1 (Фиг.5) выполнен в виде полого круглого цилиндра из магнитно-мягкого материала. С внутренней поверхностью корпусного элемента 2 жестко связаны основания зубцов 6, простирающихся в радиальном направлении к кольцеобразному элементу 9. Основания зубцов 6 принадлежат внешней поверхности 14d второго кольцевого элемента 14, а противолежащие основаниям концевые поверхности зубцов 6 принадлежат внутренней цилиндрической поверхности 14с второго кольцевого элемента 14. Концевые поверхности зубцов 6 являются рабочими полюсными поверхностями и отделены от поверхностей постоянных магнитов 5 радиальным рабочим зазором 16, обеспечивающим прохождение магнитного потока.

Круговой ряд зубцов 6 размещен так, что второй кольцевой элемент 14 окружает первый кольцевой элемент 11.

Зубцы 6 могут иметь по существу постоянные по длине зубца поперечные размеры или могут иметь переменные по длине зубца поперечные размеры, при этом полюсные поверхности зубцов 6 отделены друг от друга в окружном направлении немагнитным промежутком. Зубцы 6 выполнены идентичными как по размерам, так и по конфигурации, а площадь каждой полюсной поверхности по существу равна площади полюса постоянного магнита 5 или превышает ее. Все зубцы возбуждаются в одинаковом полюсе (N-полюсе или S-полюсе).

Основания зубцов 6 могут быть жестко связаны с корпусным элементом 2 непосредственно, как показано на Фиг.5, или, как показано на Фиг.6, посредством жестко связанного с корпусным элементом 2 вспомогательного элемента 17, выполненного из магнитно-мягкого материала.

Вспомогательный элемент 17 может быть выполнен из такого же материала, что и зубцы 6, при этом контактирующие поверхности подобраны таким образом, чтобы плотно прилегать друг к другу. Вспомогательный элемент 17 и зубцы 6 могут быть выполнены за одно целое в виде единой детали звездообразной формы, например посредством прессования магнитно-мягкого порошкового материала.

Количество (n) зубцов 6 в два раза меньше количества (2n) постоянных магнитов 5 и подбирается для конкретных исполнений устройства исходя из задаваемых для него параметров вращающего момента и скорости вращения.

С корпусным элементом 2 жестко связан соосный с осью вращения дискообразный элемент 7, отделенный от кругового ряда зубцов 6 и кругового ряда постоянных магнитов 5 осевым промежутком 18, достаточным для размещения кольцевой обмотки 10. Осевой промежуток 18 определяет объем, внутри которого магнитный поток в осевом направлении по существу не проходит.

Дискообразный элемент 7 (Фиг.1) выполнен в виде тела вращения с отверстием в центральной части и имеет две противолежащие друг другу в осевом направлении торцевые поверхности, а также две противолежащие друг другу в радиальном направлении цилиндрические поверхности, одна из которых ограничивает отверстие и идентифицируется как внутренняя, а вторая идентифицируется как периферийная.

В иллюстрирующих примерах, показанных на прилагаемых чертежах, дискообразный элемент 7 выполнен так, что его торцевые поверхности лежат в плоскостях, перпендикулярных оси вращения, при этом площадь периферийной цилиндрической поверхности больше площади внутренней цилиндрической поверхности. Возможно выполнение дискообразного элемента 7 виде такого тела вращения, которое имеет, по меньшей мере, одну коническую поверхность, т.е. площадь периферийной цилиндрической поверхности по существу равна площади внутренней цилиндрической поверхности.

Дискообразный элемент 7 своим отверстием охватывает кольцеобразный элемент 9, а между его внутренней цилиндрической поверхностью и обращенной в его сторону поверхностью кольцеобразного элемента 9 образован радиальный воздушный зазор 19, имеющий минимально возможный размер и обеспечивающий прохождение магнитного потока.

Дискообразный элемент 7 и соответственно кольцеобразный элемент 9 могут быть выполнены так, что воздушный зазор 19 будет не радиальным, как показано на Фиг.5, а осевым (не показано).

Дискообразный элемент 7 жестко связан с корпусным элементом 2 и может быть выполнен за одно целое с ним, как показано на Фиг.7.

В первом варианте осуществления вал 3 смонтирован неподвижно, а кольцевая обмотка 10 закреплена на кольцеобразном элементе 9, при этом постоянные магниты 5 принадлежат невращающейся части (статору) узла 1, а зубцы 6 принадлежат вращающейся части (ротору) узла 1. Размещение дискообразного элемента 7 на вращающейся части узла 1 увеличивает момент инерции вращения и снижает пульсации вращающего момента, за счет чего повышается равномерность вращения. Вращение корпусного элемента позволяет эффективно использовать устройство в качестве мотор-колеса. В случае использования устройства в качестве генератора увеличивается равномерность вращения, что позволяет улучшить форму выходного напряжения.

По общепринятой терминологии кольцевая обмотка 10 выполняет функцию обмотки возбуждения.

В качестве магнитно-мягкого материала используют сплав на основе железа (например, мягкое железо) или материалы, полученные посредством спекания порошка магнитно-мягкого материала.

Второй вариант осуществления узла 1, показанный на Фиг.8, отличается от варианта осуществления, показанного на Фиг.6, тем, что обмотка 10 закреплена на корпусном элементе 2, который смонтирован неподвижно (не показано). Обмотка 10 в ином исполнении второго варианта осуществления может быть жестко связана с дискообразным элементом 7 и/или зубцами 6 и/или вспомогательным элементом 17 (не показано). Дискообразный элемент 7 жестко связан с корпусным элементом 2 и может быть выполнен за одно целое с ним, как показано на Фиг.7. Во втором варианте осуществления зубцы 6 принадлежат невращающейся части (статору) узла 1, а постоянные магниты 5 принадлежат вращающейся части (ротору) узла 1.

Закрепление дискообразного элемента 7 на корпусном элементе 2 уменьшает момент инерции вращающейся части, что позволяет повысить быстродействие двигателя, используемого для приведения в действие исполнительных механизмов.

Третий вариант осуществления узла 1, показанный на Фиг.9, отличается от варианта осуществления, показанного на Фиг.6, тем, что дискообразный элемент 7 своей внутренней цилиндрической поверхностью жестко связан с кольцеобразным элементом 9, а между его периферийной цилиндрической поверхностью и внутренней поверхностью корпусного элемента 2 образован радиальный воздушный зазор 20, имеющий минимально возможный размер и обеспечивающий прохождение магнитного потока. В этом варианте осуществления кольцевая обмотка 10 закреплена на кольцеобразном элементе 9, а вал 3 смонтирован неподвижно. При этом зубцы 6 принадлежат вращающейся части (ротору) узла 1, а постоянные магниты 5 принадлежат невращающейся части (статору) узла 1. Кольцевая обмотка 10 в иных исполнениях третьего варианта осуществления может быть закреплена на дискообразном элементе 7 (не показано). Дискообразный элемент 7 может быть выполнен за одно целое с кольцеобразным элементом 9, как показано на Фиг.10.

Выполнение вала 3 неподвижным, а корпусного элемента 2 вращающимся позволяет эффективно использовать устройство в качестве мотор-колеса. Размещение дискообразного элемента 7 на невращающейся части узла 1 машины уменьшает момент инерции вращающейся части, что позволяет улучшить динамические характеристики мотор-колеса.

Четвертый вариант осуществления устройства, показанный на Фиг.11, отличается от варианта осуществления, показанного на Фиг.9, тем, что обмотка 10 закреплена на корпусном элементе 2. При этом корпусной элемент 2 смонтирован неподвижно, зубцы 6 принадлежат невращающейся части (статору) узла 1, а постоянные магниты 5 принадлежат вращающейся части (ротору) узла. Обмотка 10 в ином исполнении четвертого варианта осуществления может быть закреплена на зубцах 6 и/или вспомогательном элементе 17 (не показано). В иных исполнениях четвертого варианта осуществления дискообразный элемент 7 может быть выполнен за одно целое с кольцеобразным элементом 9, как показано на Фиг.10. Размещение дискообразного элемента 7 на вращающейся части узла 1 увеличивает момент инерции вращения и снижает пульсации вращающего момента, за счет чего повышается равномерность вращения.

Фиг.12 и Фиг.13 иллюстрируют работу устройства в качестве двигателя на примере первого варианта исполнения узла 1, показанного на Фиг.5.

Преобразование расходуемой на создание магнитного потока электрической энергии в механическую снимают с вала электродвигателя в виде вращающего момента.

Магниты 5а, 5b и 5с имеют обращенные к зубцам 6 соответственно N-полюс, S-полюс, N-полюс.

Угол а - угол между плоскостью, проходящей через ось вращения 4 и центр полюса магнита 5а, и плоскостью, проходящей через ось вращения 4 и центр полюсной поверхности зубца 6а.

Угол b - угол между плоскостью, проходящей через ось вращения 4 и центр полюса магнита 5а, и плоскостью, проходящей через ось вращения 4 и центр полюса постоянного магнита 5b, соседнего с магнитом 5а.

Кольцевая обмотка 10 создает магнитный поток возбуждения, который в зависимости от полярности подаваемого напряжения проходит в прямом или обратном направлении по замкнутой магнитной цепи, состоящей из зубцов 6, кольцеобразного элемента 9, воздушного зазора 19, дискообразного элемента 7, корпусного элемента 2, магнитов 5 и рабочего зазора 16.

В исходном положении корпусного элемента 2 угол а равен половине угла b.

Для создания вращающего момента (показан на Фиг.12 и Фиг.13 стрелкой М), обеспечивающего вращение корпуса 2, ток (показан стрелкой I) в обмотку 10 подают так, чтобы магнит, смещенный относительно полюсной поверхности зубца 6а в направлении вращения корпусного элемента 2, притягивался к зубцу 6а, а магнит, смещенный относительно полюсной поверхности зубца 6а против направления вращения корпусного элемента 2, отталкивался от зубца 6а.

В положении корпусного элемента 2, показанного на Фиг.12, при котором магнит 5а смещен относительно полюсной поверхности зубца 6а против направления вращения, а магнит 5b смещен относительно полюсной поверхности зубца 6а в направлении вращения, ток I для создания вращающего момента М подают в обмотку 10 в направлении, совпадающем с направлением вращения корпусного элемента 2. При этом зубцы 6 намагничиваются в N-полюсе, магнит 5b притягивается к зубцу 6а, а магнит 5а отталкивается от зубца 6а.

В положении корпусного элемента 2, показанного на Фиг.13, при котором магнит 5с смещен относительно полюсной поверхности зубца 6а в направлении вращения, а магнит 5b смещен относительно полюсной поверхности зубца 6а против направления вращения, ток I для создания вращающего момента М подают в обмотку 10 в направлении, противоположном направлению вращения корпусного элемента 2. При этом зубцы 6 намагничиваются в S-полюсе, магнит 5с притягивается к зубцу 6а, а магнит 5b отталкивается от зубца 6а.

При изменении направления подаваемого тока I в период обесточивания обмотки 10 вращение корпусного элемента 2 в выбранном направлении происходит по инерции.

Двигателем управляют посредством хорошо известных схем управления электропитанием машины с соответствующими датчиками.

Хотя в предлагаемом описании изобретение раскрыто со ссылкой на двигатель, оно также применимо для генераторов. Генераторы осуществляют обратное преобразование энергии - механической в электрическую. При наличии магнитного потока возбуждения от постоянных магнитов и вращающего момента, приложенного к валу 3 генератора и достаточного для его вращения, возникает переменный магнитный поток, пронизывающий обмотку 10, что приводит к появлению электродвижущей силы вращения (ЭДС вращения) в ней. При замыкании цепи в ней будет протекать электрический ток.

Согласно еще одному варианту осуществления изобретения электрическая машина имеет два узла, каждый из которых выполнен по одному из вышерассмотренных вариантов осуществления.

Как показано на Фиг.14, машина имеет узел 1 и идентичный ему второй узел 20, выполненные по первому варианту осуществления и расположенные в линию один за другим на расстоянии, исключающим шунтирование дискообразным элементом одного узла магнитного потока, проходящего по зубцам другого узла.

Второй узел 20 содержит корпусной элемент 21, вал 22, постоянные магниты 23, проводники магнитного потока (зубцы) 24, дискообразный элемент 25, опорный элемент 26, кольцеобразный элемент 27 и кольцевую обмотку 28. Вал 3 узла 1 жестко связан с валом 22 узла 20 и может быть выполнен за одно целое с ним, как показано на Фиг.14. Корпусной элемент 2 узла 1 жестко связан с корпусным элементом 21 узла 20 и может быть выполнен за одно целое с ним, как показано на Фиг.14.

Эта электрическая машина предназначена для работы на двух фазах. Первый узел машины работает в положении первой фазы, а второй узел машины работает в положении второй фазы, сдвинутом относительно положения первой фазы на фазовый угол, равный 90 эл. град.

Для обеспечения вращения корпусного элемента 2 ток в обмотки 10 и 28 подают со смещением по фазе на 90°. Для этого узел 1 и узел 20 монтируют так, чтобы зубцы 6 узла 1 были смещены относительно зубцов 24 узла 20 на угол 90°/n (где n количество зубцов), при этом постоянные магниты 5 узла 1 расположены относительно постоянных магнитов 23 узла 20 без углового смещения.

Возможно узел 1 и узел 20 смонтировать так, чтобы зубцы 6 узла 1 были расположены относительно зубцов 24 узла 20 без углового смещения, а постоянные магниты 5 узла 1 были смещены относительно постоянных магнитов 23 узла 20 на угол 90°/n (где n количество зубцов).

Следует отметить, что электрическая машина в пределах объема изобретения также может снабжаться большим количеством узлов машины, расположенных в линию один за другим. Например, три узла машины могут располагаться один за другим в трехфазном варианте осуществления изобретения.

Испытания показали, что образец электродвигателя, выполненный в соответствии с изобретением по первому варианту исполнения диаметром 375 мм развил вращающий момент около 500 Н·м при подводимой мощности 750 Вт.

По сравнению с прототипом в предлагаемом устройстве отсутствуют осевые усилия между вращающейся и невращающейся частями машины, что увеличивает надежность и ресурс работы. В силу того, что осевой размер обмотки не ограничен толщиной постоянных магнитов, появляется возможность подбора оптимальных габаритов обмотки для уменьшения активных потерь в ней, а также возможность подбора размеров постоянных магнитов с целью увеличения вращающего момента при заданных потерях мощности в обмотке.

Другим преимуществом является то, что вращающаяся часть машины может иметь момент инерции, который можно легко изменять за счет изменения компоновочных решений. Следовательно, можно изменять динамические характеристики вращающейся части с последующей оптимизацией для различных применений.

Еще одним преимуществом является уменьшение продольных габаритов, что особенно важно для двигателей типа "мотор-колесо".

Благодаря простоте конструкции, обеспечиваемой модульной структурой машины, обеспечивается высокая надежность и облегчается ее техническое обслуживание.

Устройство согласно предлагаемому изобретению может иметь многочисленные модификации и изменения, не выходящие за пределы объема изобретения, определенного в нижеприведенной формуле изобретения.

1. Электрическая машина, содержащая, по меньшей мере, один узел машины с вращающейся частью и невращающейся частью, который содержит выполненный из магнитно-мягкого материала корпусной элемент, вал, связанный с корпусным элементом с возможностью вращения одного из них при неподвижном другом, жестко связанный с валом кольцеобразный элемент, выполненный с возможностью прохождения по нему магнитного потока, множество простирающихся в радиальном направлении проводников магнитного потока, расположенных, по существу, в круговой ряд, множество постоянных магнитов, расположенных, по существу, в круговой ряд с чередованием полярности полюсов, выполненный из магнитно-мягкого материала дискообразный элемент, отделенный осевым промежутком от проводников магнитного потока, принадлежащую невращающейся части упомянутого узла кольцевую обмотку, размещенную в осевом промежутке, при этом обращенные друг к другу поверхности проводников магнитного потока и поверхности постоянных магнитов отделены рабочим зазором, обеспечивающим прохождение магнитного потока, отличающаяся тем, что постоянные магниты жестко связаны с кольцеобразным элементом, проводники магнитного потока жестко связаны с корпусным элементом непосредственно или посредством вспомогательного элемента, выполненного из магнитно-мягкого материала, при этом упомянутый рабочий зазор в