Способ получения катализатора на основе благородного металла и его применение

Иллюстрации

Показать всеИзобретение относится к катализатору на основе благородного металла способу его получения и способу его применения. Описан способ получения катализатора на основе благородного металла для конверсии углеводорода, включающий следующие стадии:

a) предварительную обработку носителя, содержащего цеолит, выбранный из цеолитов со средними и большими порами, имеющих кислотные центры, при температуре между 423 и 1173 K и возможную модификацию носителя;

b) осаждение благородного металла, выбранного из платины, палладия, рутения, родия, иридия и их смесей и комбинаций, методом осаждения из газовой фазы, включающим испарение предшественника благородного металла, выбранного из β-дикетонатов и металлоценов, и взаимодействие с носителем;

c) термообработку в окислительных или восстановительных условиях.

Описано применение катализатора на основе благородного металла, полученного описанным выше способом, в реакциях раскрытия цикла, изомеризации, алкилирования, углеводородного реформинга, сухого реформинга, гидрирования и дегидрирования, предпочтительно в реакциях раскрытия цикла нафтеновых молекул. Описан также способ получения среднего дистиллята дизельного топлива путем введения сырья среднего дистиллята в реактор, в котором ему дают возможность реагировать при температуре 283-673 K и под давлением 10-200 бар с водородом в присутствии катализатора на основе благородного металла, полученного вышеописанным способом, до завершения раскрытия нафтенов с двумя или множеством циклов для получения изопарафинов, н-парафинов и мононафтенов в области среднего дистиллята. Технический результат - получение катализатора с повышенной селективностью для конверсии углеводородов. 3 н. и 13 з.п. ф-лы, 5 табл., 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору на основе благородного металла, способу его получения, основанному на газофазной технологии, к применению указанного катализатора в реакциях, таких как реакции раскрытия цикла, изомеризации, алкилирования, углеводородного реформинга, сухого реформинга, гидрирования и дегидрирования, и способу получения средних дистиллятов.

Уровень техники изобретения

В данной области техники хорошо известно, что катализаторы на основе благородных металлов активны в реакциях углеводородного реформинга, изомеризации, изодепарафинизации, дегидрирования и гидрирования. Коммерчески доступные катализаторы на основе благородных металлов обычно состоят из платины, палладия, рутения, родия, иридия или их смесей.

Нанесенные катализаторы на основе благородных металлов традиционно готовят в жидкой фазе с помощью пропитки или технологии ионного обмена. Из литературы известно только несколько сообщений об осаждении благородных металлов из газовой фазы на пористые носители для получения гетерогенных катализаторов. Газообразные предшественники благородных металлов, как правило, осаждаются неповрежденными, обычно путем физической адсорбции/конденсации, на поверхности носителя и затем разлагаются с образованием металлических частиц или они термически или химически разлагаются во время осаждения.

Dossi et al. (J. Catal. 145 (1994) 377-3838) провел восстановительное разложение летучих металлоорганических предшественников внутри цеолитов, двухступенчатый процесс, где металлоорганический предшественник сначала осаждается неповрежденным внутри пор цеолитов и затем разлагается в условиях регулируемого восстановления до металлических частиц. Когда Pt/KL катализаторы готовили из гексафторацетилацетоната платины, внутри пор цеолита образовывались небольшие металлические частицы (максимальный диаметр от 7 до 8 Е). В Pd/NaY катализаторах, приготовленных из Pd(C3H5)(C5H5), образовывались большие Pd частицы, заполняющие большие полости цеолита (J.Catal. 149 (1994) 92-99). Преимущество процедуры металлоорганического химического осаждения из газовой фазы (ХОГ) по сравнению с ионообменными процедурами заключается в том, что при восстановлении в цеолите не образуются кислотные центры.

Способ получения Pd/Au катализаторов с тонким поверхностным слоем с помощью ХОГ процесса описан в WO 99/67022. Испаряемые Pd/Au предшественники образуют металлические частицы на поверхности носителя во время осаждения или затем при термическом или химическом восстановлении. Толщина оболочки, содержащей металлические частицы, регулируется параметрами процесса.

Lashdaf et al. (Appl. Catal. A241 (2003) 51-63) представляет другой подход, где испаренные Pd и Ru бета-дикетонаты осаждали на носителях из оксида алюминия и оксида кремния в газотвердых реакциях. В данной технологии температуру реакции поддерживали достаточно высокой для гарантии хемосорбции металлического предшественника и реакциям давали возможность протекать до достижения насыщения поверхности. Такое реакционное взаимодействие с поверхностью носителя обычно приводит к хорошо дисперсным частицам. Реакционное взаимодействие испаренного предшественника благородного металла с носителем было использовано Mu et al. (Appl. Catal. A248 (2003) 85-95).

Применение насыщающих газотвердых реакций в газофазном способе для получения гетерогенного катализатора описано в WO 91/10510. Упомянутый способ содержит возможную стадию предварительной обработки, в которой носитель, который может быть неорганическим оксидом, таким как оксид алюминия или кремния, или цеолитом, термически и/или химически обрабатывают для обеспечения требуемых связывающих центров для каталитически активного компонента, т.е. для связывания с носителем. Затем поверхностно-активированному носителю дают возможность вступить в контакт и взаимодействовать с паром, содержащим каталитически активные частицы или их предшественники при условиях, гарантирующих, что имеют место насыщающие газотвердые реакции, т.е. путем обеспечения предшественника в избытке относительно количества связывающих центров на носителе и поддержания температуры реакции на достаточно высоком уровне для достижения хемосорбции предшественника на связывающих центрах носителя. Затем следует возможная последующая обработка, которая может содержать стадию термообработки, проводимую в окислительных или восстановительных условиях. Нанесенный на цеолит цинк, нанесенный на оксид алюминия рений и нанесенный на оксид кремния хром отмечаются как основные группы.

Подобный улучшенный газофазный способ приготовления гетерогенного катализатора, основанный на насыщающих газотвердых реакциях, представлен в FI 913438. Там описываются способы регулирования, которые можно применять в насыщающих реакциях для достижения требуемого содержания частиц активного металла. Упомянутый способ содержит возможную стадию предварительной обработки, в которой носитель термически и/или химически обрабатывают. Химическая обработка может содержать обработку носителя ингибирующим реагентом, таким как гексаметилдисилазан, который деактивирует часть доступных поверхностных связывающих центров, или реагентом, таким как вода, который увеличивает число доступных поверхностных связывающих центров.

Катализаторы на основе благородных металлов химически стабильны, удобны в хранении и в обращении. Механическая стабильность и способность к формованию лежат, главным образом, на носителе, использованном в катализаторе. Катализаторы на основе благородных металлов широко используются в переработке нефти и химической и фармацевтической промышленности в нескольких реакциях, подобных процессам углеводородного реформинга, изомеризации, изодепарафинизации, дегидрирования, гидрирования и сухого реформинга.

Упомянутые реакции определяют обычно следующим образом. Реакции углеводородного реформинга обычно содержат образование ароматических соединений и водорода так же, как и изомеризация. В процессах изомеризации олефинов происходит изомеризация двойной связи и скелетная изомеризация в дополнение к побочным реакциям, таким как крекинг и димеризация. Требуемая реакция в процессах изомеризации н-парафинов представляет собой изомеризацию н-парафинов в изопарафины. Процессы изодепарафинизации содержат изомеризацию парафиновых молекул, и в реакциях дегидрирования из парафинов получаются олефины. Процессы гидрирования содержат добавление водорода в молекулу, и, таким образом, олефины и диолефины гидрируются в парафины и олефины соответственно, а ароматические соединения - в нафтены. В реакциях сухого реформинга метан и диоксид углерода реагируют с получением водорода и моноксида углерода.

Моноксид углерода представляет собой важный реагент во многих процессах, таких как синтез Фишера-Тропша и процесс получения метанола. Требуемые моноксид углерода и водород можно приготовить посредством технологии сухого реформинга, используя диоксид углерода и парафины в качестве реагентов, и посредством технологии парового реформинга, используя воду и парафины в качестве реагентов, и катализатор для упомянутых реакций активации моноксида углерода содержит никель, родий, рутений, палладий, платину или их смеси на носителе.

Различные катализаторы и процессы раскрытия цикла предложены в технике. Катализатор для реакций раскрытия цикла циклических органических соединений представлен в патенте США 6235962. Катализатор содержит каталитически активный металл, выбранный из платины, палладия, родия, рения, иридия, рутения, никеля, кобальта и их смесей или комбинаций, модификатор металла, выбранный из вольфрама, молибдена, лантана и редкоземельных металлов и их смесей и комбинаций, на носителе, выбранном из оксида алюминия, оксида кремния, оксида циркония и их смесей. Упомянутые катализаторы представляют собой эффективные гетерогенные катализаторы для реакций раскрытия цикла циклических соединений в присутствии водорода. Циклические соединения включают в себя производные циклопентана, циклогексана, декалина, индана, индена, бензола и нафталина, присутствующие в дизельном топливе.

Катализатор раскрытия цикла нафталина для получения дистиллятов с высоким цетановым числом, имеющих высокое содержание линейных парафинов, описан в WO 02/08156. Катализатор содержит иридий и эффективное количество металлов VIII группы, таких как платина, родий и/или рутений. Композиция катализатора особенно эффективна в раскрытии соединений, содержащих C6 нафтеновые циклы или C5 нафтеновые циклы, имеющих, по меньшей мере, один третичный углерод.

WO 02/08157 описывает каталитическую систему, содержащую катализатор изомеризации нафтенового цикла (от 50 до 90%) и катализатор раскрытия нафтенового цикла (от 50 до 10%). Катализатор изомеризации содержит особый металл, нанесенный на первый каталитический носитель, для изомеризации соединений, содержащих C6 нафтеновые циклы или C5 нафтеновые циклы, предпочтительно платину или палладий на оксиде алюминия. Катализатор раскрытия нафтенового кольца содержит другой особый металл на втором каталитическом носителе для раскрытия цикла соединений, содержащих нафтеновые кольца, предпочтительно иридий на оксиде алюминия.

WO 02/08158 описывает применение катализатора для раскрытия нафтеновых колец дистиллятов, содержащего металл VIII группы, например иридий, платину, палладий, родий и/или рутений, нанесенный на субстрат (например, оксид алюминия, модифицированный магнием), имеющий, по меньшей мере, один металл группы IB, IIB и IVA в количестве, эффективном для сдерживания крекинга содержащего нафтеновые кольца сырья с образованием метана. Катализатор также подавляет деалкилирование любых дополнительных заместителей, возможно присутствующих в циклической структуре. Катализатор демонстрирует требуемую активность расщепления тройной связи. Упомянутый способ обеспечивает относительно высокие содержания линейных и слаборазветвленных парафинов, и предпочтительные композиции катализатора раскрытия цикла представляют собой Ir-Cu, Ir-Sn, Pt-Ir-Sn, Pt-Cu и Pt-Sn.

Применение композиции катализатора, содержащей иридий, описано в WO 02/07881. Упомянутая композиция катализатора подходит для изменения числа центров третичного углерода в дистиллятах, содержащих нафтены или нафтеновые кольца, с образованием продуктов с более высокой степенью линейной парафиновой функциональности. В частности, композиция эффективна в раскрытии цикла соединений, содержащих С5 и С6 нафтеновые кольца, имеющие, по меньшей мере, один третичный углерод. Композиция катализатора содержит иридий, который нанесен на композитный носитель из оксида алюминия как компонента и компонента из кислотных молекулярных сит из оксидов алюминия и кремния. Альтернативно, по меньшей мере, один другой металл VIII группы, выбранный из платины, рутения и родия, можно добавлять в иридийсодержащий катализатор.

Двухстадийный способ получения дизельного топлива с увеличенным цетановым числом и, особенно, для селективных реакций раскрытия нафтенового цикла описан в патенте США 2002/0121457. В упомянутом способе первая стадия содержит стадию гидроочистки для удаления серы из сырья, и вторая стадия представляет собой стадию селективного раскрытия цикла. Катализатор раскрытия цикла представляет собой исключительно низкокислотный катализатор, имеющий высокую селективность по среднему дистилляту, содержащий высокодисперсную платину. Катализатор предпочтительно содержит компонент материала из кристаллических молекулярных сит и компонент благородного металла VIII группы. Компонент кристаллических молекулярных сит представляет собой цеолит с большими порами, имеющий альфа-кислотность меньше, чем 1, и цеолит USY отмечают как предпочтительный материал из кристаллических молекулярных сит. Компонент из благородного металла VIII группы может быть платиной, палладием, иридием, родием или их комбинацией. Сверхнизкая кислотность катализаторов позволяет крекинг только связей углерод-углерод без вторичного крекинга и гидроизомеризации требуемых для дизельного топлива парафинов.

Из области техники, относящейся к дизельным топливам, известно, что качество можно улучшить и объем можно увеличить с помощью раскрытия цикла нафтенов и, кроме того, производство дизельных топлив из сырой нафтеновой нефти можно увеличить. Общая реакция для превращения нафтенов в парафины называется здесь реакцией раскрытия цикла. Цетановое число н-парафинов и слабо разветвленных парафиновых компонентов в дизельной области выше, а плотность ниже, чем те же параметры соответствующих нафтеновых компонентов. Хотя гидрирование ароматических соединений средних дистиллятов заметно увеличивает цетановое число и также влияет в некоторой степени на эмиссию частиц, раскрытие нафтеновых колец приносит дополнительное преимущество.

Средний дистиллят представляет собой смесь разных углеводородов, содержащих типичные молекулы с числом углеродов от С9 до С21, и типичный интервал кипения среднего дистиллята лежит от 432 до 623 К. Средний дистиллят обычно содержит ароматические соединения, парафины и нафтены.

Реакцию превращения нафтенов в парафины также можно применять в производстве базовой нефти и для улучшения качества растворителей. Качество сырой нефти, используемой в нефтеперерабатывающих установках в производстве базовой нефти, влияет на индекс вязкости и на вязкость полученных продуктов. С помощью раскрытия нафтеновых колец можно также увеличить индекс вязкости смазочного масла. Кроме того, так как нафтеновые компоненты могут вызывать нежелательный запах в растворителях, с помощью раскрытия нафтеновых колец можно уменьшить запах и улучшить качество растворителей.

WO 00/40676 описывает способ получения дизельного топлива с увеличенным цетановым числом из углеводородного сырья. Способ включает в себя взаимодействие сырья с катализатором, который имеет компонент материала из кристаллических молекулярных сит с большими порами, имеющим структуру фожазита и альфа-кислотность меньше, чем 1. Катализатор содержит компонент дисперсного благородного металла VIII группы, который катализирует гидрирование/гидрокрекинг ароматических и нафтеновых частиц в сырье, и предпочтительная комбинация катализатора представляет собой платина/USY. Цетановое число фракции, кипящей выше 477 К, улучшили от 63 до 65-69.

WO 02/07877 описывает способ раскрытия нафтеновых колец, содержащих нафтеновые кольца соединений с катализатором, содержащим, по меньшей мере, один металл VIII группы, выбранный из иридия, платины, родия и рутения, в котором указанные металлы нанесены на носитель, модифицированный щелочным металлом или щелочноземельным металлом. Упомянутые катализаторы можно использовать, чтобы обеспечить пониженное число циклических структур в потоке продукта, минимизировать деалкилирование любых дополнительных заместителей, возможно присутствующих в циклической структуре, и увеличить объем продукта. Катализатор особенно удобен для превращения нафтенового сырья, содержащего содержащую С6 нафтеновые кольца композицию, в которой С6 кольцо содержит, по меньшей мере, один третичный углеродный центр, в продукт, содержащий существенное количество линейных и слабо разветвленных парафиновых соединений. Металл VIII группы наносят на субстрат, содержащий эффективное количество щелочного металла или щелочноземельного металла, и данный субстрат желательно представляет собой огнеупорный неорганический оксид предпочтительно с низкой кислотностью, такой как оксид алюминия.

Распределение и дисперсность металлических частиц на материале носителя представляют собой важные свойства, которые влияют на поведение катализаторов, содержащих благородные металлы, в реакциях углеводородов. Главным образом, высокодисперсные металлические частицы на подходящих материалах носителей представляют собой предпосылку для высокоактивных катализаторов на основе благородных металлов. Однако высокодисперсные металлические частицы могут показывать различное поведение вследствие вариаций их электронных и/или геометрических свойств. Так как благородные металлы обычно присутствуют в очень низких концентрациях в гетерогенных катализаторах, упомянутые свойства трудно измерить непосредственно.

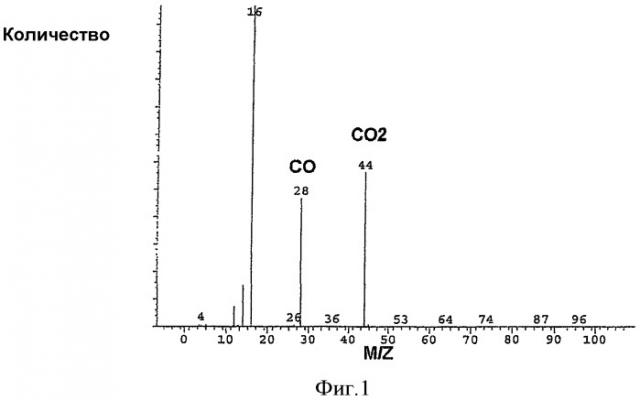

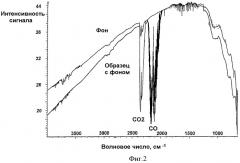

Косвенные измерения, использующие пробные молекулы, во многих случаях более чувствительны, и их можно использовать для мониторинга даже малых изменений свойств металлических частиц. Образование диоксида углерода во время адсорбции моноксида углерода при температуре ниже 300 К представляет собой реакцию, активацию которой на катализаторах, содержащих благородные металлы, до настоящего времени не наблюдали, как подтвердили Bourane и Bianchi (J. Catal. 218 (2003) 447-452).

Из состояния данной области техники можно видеть, что расщепление связи углерод-углерод в нафтеновом кольце не является легкой реакцией и легко приводит к реакциям вторичного крекинга. Таким образом, существует очевидная необходимость в селективном катализаторе на основе благородного металла с улучшенной производительностью в процессе, включающем в себя расщепление связи углерод-углерод в нафтеновом кольце. Существует также растущая потребность в парафиновых растворителях, возникающая из-за их низкой токсичности и способности к биоразложению.

Задача изобретения

Задачей изобретения является создание селективного катализатора на основе благородного металла для реакций превращения углеводородов, таких как реакции раскрытия цикла, изомеризации, алкилирования, углеводородного реформинга, сухого реформинга, гидрирования и дегидрирования, и особенно для раскрытия цикла нафтеновых молекул.

Еще одной задачей настоящего изобретения является создание способа получения селективного катализатора на основе благородного металла для реакций превращения углеводородов, таких как реакции раскрытия цикла, изомеризации, алкилирования, углеводородного реформинга, сухого реформинга, гидрирования и дегидрирования, и особенно для раскрытия цикла нафтеновых молекул.

Дополнительной задачей изобретения является применение селективного катализатора на основе благородного металла в реакциях превращения углеводородов, таких как реакции раскрытия цикла, изомеризации, алкилирования, углеводородного реформинга, сухого реформинга, гидрирования и дегидрирования, и особенно для раскрытия цикла нафтеновых молекул.

Еще одной дополнительной задачей изобретения является создание способа получения среднего дистиллята дизельного топлива, используя селективный катализатор на основе благородного металла для раскрытия цикла нафтенов с двумя и множественными кольцами в среднем дистилляте, особенно для получения соответствующих изопарафинов, н-парафинов и мононафталинов в области среднего дистиллята.

Характерные признаки катализаторов, способа получения катализатора, применения катализатора и способа получения среднего дистиллята дизельного топлива представлены в формуле изобретения.

Сущность изобретения

Настоящее изобретение касается селективного катализатора на основе благородного металла, содержащего катализатор на основе благородного металла на носителе, в котором благородный металл и носитель являются активными или благородный металл является активным. Способ получения упомянутого катализатора на основе благородного металла содержит применение газофазной технологии. Селективный катализатор на основе благородного металла по изобретению можно использовать в качестве катализатора в реакциях превращения углеводородов, таких как реакции раскрытия цикла, изомеризации, алкилирования, углеводородного реформинга, сухого реформинга, гидрирования и дегидрирования. Способ получения среднего дистиллята дизельного топлива включает применение селективного катализатора на основе благородного металла в данном способе.

Подробное описание изобретения

Неожиданно было обнаружено, что можно получить селективный катализатор на основе благородного металла, содержащего катализатор на основе благородного металла на носителе, в котором благородный металл и носитель являются активными или благородный металл является активным, используя газофазную технологию. По изобретению селективный катализатор на основе благородного металла содержит металл VIII группы, выбранный из платины, палладия, рутения, родия, иридия или их смесей или комбинаций, предпочтительно платину, на носителе, и катализатор активирует моноксид углерода при температуре ниже 323 К.

Носитель выбирают из цеолитов, неорганических оксидов, углеродных материалов и их смесей и комбинаций. Материалы кислотных носителей также каталитически активны.

Цеолиты выбирают из цеолитов со средними и большими порами, имеющими кислотные центры, предпочтительно цеолитов с большими порами, имеющими кислотные центры слабой и средней силы. Особенно пригодные цеолитные материалы представляют собой мезопористые алюмосиликаты, такие как МСМ-41, кристаллические алюмосиликаты, такие как Y- и бета-цеолиты, и мордениты, кристаллические алюмофосфаты, такие как AlPO-5 и AlPO-11, а также алюмосиликофосфаты, такие как SAPO-5 и SAPO-11.

Неорганические оксиды выбирают из оксида кремния, оксида алюминия, оксида титана, оксида циркония, оксида вольфрама, оксида магния и их смесей, предпочтительно из оксида кремния и оксида алюминия.

Углеродные материалы выбирают из активированного углерода, графита и углеродных нанотрубок.

Способ получения катализатора на основе благородного металла включает следующие стадии:

а) предварительная обработка носителя при температуре между 423 и 1173 К и возможная модификация носителя;

b) осаждение благородного металла, включающее испарение предшественника благородного металла и взаимодействие с носителем;

с) окончательная обработка.

Благородный металл осаждают на носитель с помощью технологии осаждения из газовой фазы. Предпочтительный вариант осуществления технология осаждения из газовой фазы основан на газотвердых реакциях. Выбор предшественника благородного металла представляет собой важный признак, так как предшественник благородного металла не должен термически разлагаться во время испарения и также должен быть достаточно стабильным, чтобы выдержать нагрев до температуры реакции. Летучие соединения металлов, используемые в качестве предшественников в приготовлении газовой фазы, выбирают из широкого диапазона соединений, включая в себя хлориды, оксихлориды, бета-дикетонаты и металлоцены металлов, такие как (CH3)3(CH3C5H4)Pt и оксиды. Предшественник может быть жидким, твердым или газообразным при комнатной температуре.

Таким образом, металл осаждают на носитель с помощью осаждения из газовой фазы соответствующего предшественника металла. Указанный процесс осуществляется при окружающем или пониженном давлении в зависимости от предшественника в присутствии инертного газа-носителя, такого как азот, гелий, аргон, метан или подобного.

На первой стадии способа носитель предварительно обрабатывают при температуре между 423 и 1173 К. Давление можно использовать в диапазоне от окружающего до пониженного давления. Когда используют насыщающие газотвердые реакции, количество наносимого металла можно минимизировать на возможной стадии модификации блокированием части доступных поверхностных центров на носителе.

Возможное модифицирование для модификации поверхности носителя можно проводить путем осаждения блокирующего агента на носителе, используя газофазную или жидкофазную технологию, такую как пропитку из органического раствора, предпочтительно газофазную технологию. Можно использовать любые блокирующие агенты, известные в данной области техники, и подходящие агенты выбирают из соединений, которые во время окончательной обработки могут быть полностью удалены с поверхности носителя, предпочтительно такие как спирты, ацетилацетон (асасН) или 2,2,6,6-тетраметил-3,5-гептадион (ТМГД), или блокирующие агенты могут оставлять элементы на поверхности носителя, общие с самим материалом носителя, предпочтительно такие как предшественники оксида кремния, оксида алюминия, оксида титана, оксида циркония, оксида вольфрама и оксида магния. Предпочтительные предшественники оксида кремния, оксида алюминия, оксида титана, оксида циркония, оксида вольфрама и оксида магния представлены далее.

Оксид кремния

Предпочтительные соединения кремния представляют собой, например, тетрахлорид кремния SiCl4, алкоксиды кремния, такие как тетраметоксисилан Si(OMe)4 и тетраэтоксисилан Si(OEt)4, и соединения, образованные кремнием и органическими соединениями, такими как гексаметилдисилазан (ГМДС) (CH3)3Si-NH-Si(CH3)3, или гексаметилдисилоксан (ГМДСО) (CH3)3Si-О-Si(CH3)3.

Оксид алюминия

Предпочтительные соединения алюминия представляют собой, например, хлорид алюминия AlCl3 или металлоорганические соединения, такие как этоксид алюминия Al(OEt)3, ацетилацетонат алюминия (III) Al(C5H7O2)3, трис(2,2,6,6-тетраметил-3,5-гептандионато)алюминий Al(C11H19O2)3, или металлоорганические соединения, такие как триметилалюминий (ТМА) Al(CH3)3 и триэтилалюминий Al(C2H5)3.

Оксид титана

Предпочтительные соединения титана представляют собой тетрахлорид титана TiCl4 и изопропоксид титана Ti(OCH(CH3)2)4.

Оксид циркония

Предпочтительное соединения циркония представляет собой тетрахлорид циркония ZrCl4.

Оксид вольфрама

Предпочтительные соединения вольфрама представляют собой оксихлорид вольфрама WOCl4 и гексахлорид вольфрама WCl6.

Оксид магния

Предпочтительное соединения магния представляет собой трис(2,2,6,6-тетраметил-3,5-гептандионато)магний Mg(C11H19O2)2.

На второй стадии способа предшественник, выбранный из летучих соединений металлов, предпочтительно (триметил)метилциклопентадиенилплатины (CH3)3(CH3C5H4)Pt, испаряют при температуре между 323 и 573 К, предпочтительно между 434 и 473 К, и дают возможность ему реагировать с носителем, предпочтительно с неподвижным или псевдоожиженным слоем носителя, и носитель стабилизируют при температуре между 323 и 573 К, предпочтительно от 373 до 573 К. Предшественник испаряют в количествах, достаточно высоких, чтобы гарантировать требуемое содержание благородного металла на носителе. Количество благородного металла, нанесенного на носитель, варьирует от 0,01 до 20% мас., предпочтительно от 0,01 до 5% мас.

В третьей стадии способа осуществляют конечную обработку посредством термообработки, выполняемой в окислительных или восстановительных условиях.

После окончательной обработки можно проводить формование материала катализатора с носителем и/или связующим, используя способы, известные в данной области техники, такие как измельчение, таблетирование, гранулирование или экструдирование.

Газофазную обработку материала катализатора можно выполнять в обычном реакторе с неподвижным слоем или в любых других реакторах, известных в технике. Газофазную реакцию можно проводить в закрытых реакторных системах или открытых реакторных системах.

Полученный катализатор на основе благородного металла демонстрирует характерные признаки: катализатор активирует моноксид углерода при температурах ниже 323 К и является высокодисперсным, как проиллюстрировано в примере 19. Содержание благородного металла в катализаторе по изобретению является низким.

Катализатор по изобретению хорошо работает в реакциях превращения углеводородов, таких как реакции раскрытия цикла, изомеризации, алкилирования, углеводородного реформинга, сухого реформинга, гидрирования и дегидрирования, и особенно подходит для раскрытия цикла нафтеновых молекул.

Катализатор на основе благородного металла по изобретению имеет несколько дополнительных преимуществ. Он стабилен, более эффективен и селективен в реакциях, таких как реакции раскрытия цикла, изомеризации, алкилирования, углеводородного реформинга, сухого реформинга, гидрирования и дегидрирования, и может быть использован в меньших количествах для достижения высоких конверсий. Кроме того, он вызывает меньше крекинга, чем катализаторы согласно имеющемуся состоянию техники, и может быть легко регенерирован.

Способ по настоящему изобретению для получения катализатора на основе благородного металла является более простым, он требует меньше стадий способа, чем обычные жидкофазные способы, его можно проводить в одном аппарате и производство является менее дорогим, так как требуется меньше благородного металла. Кроме того, это новый способ получения катализаторов раскрытия цикла, так как предшествующие катализаторы не готовили с помощью газофазной технологии.

Катализатор на основе благородного металла особенно подходит для способа получения средних дистиллятов. В способе получения среднего дистиллята дизельного топлива среднее дистиллятное сырье переносят в реактор, в котором ему дают возможность реагировать при температуре между 283 и 673 К и давлении от 10 до 200 бар с водородом в присутствии катализатора на основе благородного металла по изобретению с раскрытием нафтенов с двумя и множественными кольцами с получением изопарафинов, н-парафинов и мононафталинов в области среднего дистиллята. Объем среднего дистиллята дизельного топлива можно увеличить, и можно достичь более высоких цетановых чисел, когда катализатор по изобретению используют в реакции, где многокольцевые нафтены превращаются в монокольцевые нафтены и парафины.

Изобретение иллюстрируется более подробно в следующих примерах, однако это не значит, что область изобретения ограничивается ими.

Примеры

Для получения катализаторов на основе благородных металлов путем пропитки (сравнительные примеры) и путем газофазной технологии (примеры по изобретению) носители, коммерческий бета-цеолит и МСМ-41, который был предоставлен Ebo Akademie University, Finland, просеивали до размера частиц от 75 до 150 мкм и сушили в течение ночи при 423 К. Содержание платины в катализаторах определяли с помощью ИПЭ (индуктивной плазменной эмиссии). Приготовленные катализаторы характеризовали с помощью дисперсности, измеренной путем анализа адсорбции СО. В ходе анализа образец (от 100 до 200 мг) помещали в кварцевую U-образную трубку и восстанавливали в потоке Н2 (20 мл/мин). Применяли скорость нагрева 10 К/мин, и температура линейно увеличивалась до конечной температуры 573 К, где ее поддерживали в течение 120 мин. Затем образец охлаждали до 300 К в токе Не (чистота 99,9999%) и, когда базовая линия становилась постоянной, начинали эксперимент. Импульсы СО (чистота 99,997%) повторяли до насыщения адсорбции. Выходящий газ анализировали с помощью инфракрасной спектроскопии (ИК) и масс-спектрометрии (МС).

Пример 1 (сравнительный пример)

Получение платинового нанесенного на бета-цеолит (Pt-beta-1) катализатора с помощью обычной исходной влажной пропитки.

Платиновый нанесенный на бета-цеолит (Pt-бета-1) катализатор готовили с помощью обычной исходной влажной пропитки стандартными растворами металла. Платиновый предшественник представлял собой нитрат тетрааминоплатины (II) [Pt(NH3)4](NO3)2. Катализатор прокаливали при 623 К на воздухе и восстанавливали в водороде при 573 К. Содержание платины составляло 0,5% мас. Дисперсность, измеренная по адсорбции СО, составляла 45%.

Пример 2 (сравнительный пример)

Получение платинового нанесенного на бета-цеолит (Pt-beta-2) катализатора с помощью обычной исходной влажной пропитки.

Платиновый нанесенный на бета-цеолит (Pt-бета-2) катализатор готовили с помощью обычной исходной влажной пропитки стандартными растворами металла. Платиновый предшественник представлял собой нитрат тетрааминоплатины (II) [Pt(NH3)4](NO3)2]. Катализатор прокаливали при 623 К на воздухе и восстанавливали в водороде при 573 К. Содержание платины составляло 4,7% мас. Дисперсность, измеренная по адсорбции СО, составляла 24%.

Пример 3 (сравнительный пример)

Получение платинового нанесенного на бета-цеолит (Pt-beta-3) катализатора с помощью обычной исходной влажной пропитки.

Платиновый нанесенный на бета-цеолит (Pt-бета-3) катализатор готовили с помощью обычной исходной влажной пропитки стандартными растворами металлов. Платиновый предшественник представлял собой хлорид тетрааминоплатины (II) [Pt(NH3)4]Cl2]. Катализатор прокаливали при 623 K на воздухе и восстанавливали в водороде при 573 K. Содержание платины составляло 0,5% мас.

Пример 4 (сравнительный пример)

Получение нанесенной на бета-цеолит платины обычной ионно-обменной процедурой.

Платину, нанесенную на бета-цеолит, готовили ионно-обменной процедурой следующим образом. 10 г Н-бета-цеолита взвешивали в 2 л колбе и добавляли 1 л ионно-обменной воды. 52 мл 0,01 М Pt-раствора отмеряли в капельную воронку и Pt-раствор прибавляли медленно по каплям (примерно, 15 капель/мин) в колбу при температуре 343 K при встряхивании. Смесь фильтровали. Пропитанный цеолит промывали ионно-обменной водой, повторно фильтровали и помещали в печь при 573 K. Содержание платины в катализаторе составляло 0,11% мас.

Пример 21 (сравнительный)

Получение иридиевого нанесенного на бета-цеолит (Ir-beta-1) катализатора с помощью обычной влажной пропитки.

Нанесенный на бета-цеолит (Ir-бета-1) иридиевый катализатор готовили с помощью обычной влажной пропитки водным раствором. Иридиевый предшественник представлял собой трихлорид лития (III) [IrCl3·3Н2O]. Пропитку осуществляют при комнатной температуре. Катализатор сушат в течение ночи при 383 K. Содержание иридия в катализаторе - 1,9% мас.

Пример 22 (сравнительный)

Получение иридиевого нанесенного на бета-цеолит (Ir-beta-2) катализатора с помощью обычной исходной влажной пропитки.

Нанесенный на бета-цеолит (Ir-бета-2) иридиевый катализатор получают путем обычной исходной влажной пропитки органическим раствором следующим образом. Перед пропиткой 10 г Н-бета-цеолита сушат при 115°С в течение 16 часов. Иридиевый предшественник - ацетилацетонат иридия [Ir(асас)3] растворяют в толуоле. Пропитку проводят при комнатной температуре, после чего катализатор нагревают в азоте при 200°С в течение 16 часов. Содержание иридия в катализаторе - 2,0% мас.

Пример 23 (согласно изобретению)

Получение иридиевого катализатора, нанесенного на бета-цеолит, методом осаждения из газовой фазы, платиновых катализаторов на бета-цеолите и мезопористом МСМ-41 с помощью технологии осаждения из газовой фазы по изобретению.

Иридиевый катализатор на бета-цеолите получают газофазным осаждением с использованием ацетилацетоната иридия (III) [Ir(асас)3] в качестве предшественника (чистота 99,9%). Обработку проводят в реакторе проточного типа при пониженном давлении примерно 5-10 кПа с азотом в качестве газа-носителя. Перед осаждением носитель прогревают в муфельной печи при 673 K при атмосферном давлении в течение 16 часов. Кроме того, носитель прогревают in situ в реакторе при 673 K в течение 3 часов для удаления воды, адсорбированной во время переноса носителя в реактор. Предшественник [Ir(асас)3] испаряют при 463 K в потоке азота и дают возможность прореагировать при 473 K с фиксированным слоем носителя, который был стабилизирован при той же температуре. Реакцию заканчивают продуванием азотом при температуре реакции.

Примеры 5-7

Получение платиновых катализаторов на бета-цеолите и мезопористом МСМ-41 с помощью технологии осаждения из газовой фазы по изобретению.

Платиновые катализаторы готовили на бета-цеолите и мезопористом МСМ-41 газофазным осаждением с использованием (триметил)метилциклопентадиенилплатины (IV) в качестве предшественника (чистота 99%). Обработку проводили в реакторе проточного типа при пониженном давлении примерно 5-10 кПа с азотом в качестве газа-носителя. Перед осаждением носители прогревали в муфельной печи при 673 K при атмосферном давлении в течение 16 часов. Дополнительно их прогревали in