Способ изготовления стальных бесшовных труб большого диаметра

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, а именно к технологии производства стальных бесшовных труб. Способ включает нагрев сплошной цилиндрической заготовки, нанесение на нее и на прессовый инструмент технологической смазки на основе стекла, прошивку заготовки и прессование трубы, отделение полученной трубы от пресс-остатка и освобождение ее из матрицы. Прошивку и прессование осуществляют на вертикальном гидравлическом трубном экструдинг-прессе в одном рабочем цикле пресса. Заготовку прошивают в контейнере прессовой оправкой с предварительной подпрессовкой заготовки. Трубу прессуют прямым методом с истечением металла под действием пресс-штемпеля с пресс-шайбой через матрицу вниз с коэффициентом вытяжки не менее 1,4. Технологическая смазка содержит графит в объемном соотношении со стеклом (1:4)…(1:5). Изобретение обеспечивает объединение операций прошивки заготовки и прессования трубы, упрощение конструкции, уменьшение размеров и массы пресса, повышение производительности процесса прессования труб и сокращение отходов металла при прошивке и прессовании. 3 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно к технологии производства стальных бесшовных труб.

Наиболее эффективными процессами изготовления стальных бесшовных труб большого диаметра являются процессы, основанные на использовании метода горячего прессования (экструзии). По сравнению с другими известными методами (ковка и механообработка, прошивка и протяжка) он обеспечивает более высокую точность размеров и формы получаемых труб, возможность изготовления труб большой длины, труб из средне- и высоколегированных сталей, биметаллических труб, в том числе с плакированным внутренним слоем из нержавеющей стали; более высокую производительность процесса и меньшие отходы металла.

Одним из аналогов заявляемого изобретения может служить технологический процесс производства стальных труб диаметром до 1200 мм на вертикальных гидравлических экструдинг-прессах усилием 30000 тс и 35000 тс фирмы «Камерон» (Avery D. How Cameron vertically extrudes seamless pipe. // Metal Progress, 1977, v.3, №, 2, р.52-57). Другим аналогом является производство труб диаметром до 1400 мм на вертикальном экструдинг-прессе усилием 45000 тс по более позднему проекту, разработанному в СССР в 1980-90 г. (Стариков B.C. и др. Технология и инструмент для производства стальных труб большого диаметра методом прессования. // Кузнечно-штамповочное производство. 1988, №10, с.14-17).

Изготовление труб по приведенным способам-аналогам характеризуется использованием прямого метода прессования с истечением трубы вверх и отделением ее от прессостатка с помощью просечника. В процессе прессования установленный на столе пресса пресс-штемпель остается неподвижным, а контейнер с матрицей надвигаются на него сверху вниз. В отличие от технологии, осуществляемой на прессах фирмы «Камерон» и предусматривающей использование технологической смазки на основе графита, прессование на прессе 45000 тс может производиться с высокоэффективной смазкой на основе стекла, обеспечивающей более высокое качество поверхности получаемых труб и увеличение стойкости прессового инструмента. Это достигнуто в результате разработки новой конструкции прессового инструмента со свободной (не закрепляемой на пресс-штемпеле) пресс-шайбой (Авторское свидетельство СССР №1274889 на изобретение «Инструмент для прессования труб»).

Наиболее серьезным недостатком перечисленных аналогов является необходимость использования для прессования на экструдинг-прессе только полых заготовок. Этот недостаток вызывает необходимость включения в состав трубопрессового комплекса дополнительного крупного оборудования (ковочного или прошивного пресса) для предварительной подготовки таких заготовок. Это в свою очередь приводит к существенному удорожанию как создания комплекса, так и его последующей эксплуатации.

В качестве прототипа настоящего изобретения выбран способ изготовления стальных бесшовных труб по патенту РФ №2166394. Главное преимущество прототипа перед упомянутыми аналогами заключается в том, что он обеспечивает возможность использования сплошных заготовок. Оно достигается за счет выполнения прошивки заготовки непосредственно на экструдинг-прессе, причем операция прошивки объединена с последующей операцией прессования трубы в один рабочий цикл пресса. Таким образом, осуществляется совмещенный процесс прошивки и прессования.

Способ-прототип включает нагрев заготовки, нанесение на нее и инструмент технологической стеклосмазки и последовательно осуществляемые на вертикальном гидравлическом экструдинг-прессе прошивку заготовки прессовой иглой (оправкой) с предварительной подпрессовкой заготовки в контейнере пресс-штемпелем, прессование прямым методом с истечением трубы через матрицу вниз, осуществляемое подвижным пресс-штемпелем и свободной (не закрепляемой на нем) пресс-шайбой при неподвижных контейнере и матрице, и отделение полученной труб от пресс-остатка путем отрезки специально предусмотренным на прессе устройством.

При производстве труб обычного, наиболее распространенного сортамента способ-прототип обеспечивает существенное снижение капитальных затрат при создании трубного производства, трудоемкости и эксплуатационных расходов (электроэнергия, инструмент, обслуживание оборудования и прочее) при изготовлении труб, способствует увеличению доли труб, получаемых горячим прессованием, в общем объеме производства стальных бесшовных труб, создает выгодные условия для строительства металлургических мини-заводов, а также для организации на машиностроительных предприятиях, в их заготовительных отделениях, собственного производства труб.

Однако применительно к специальным стальным бесшовным трубам большого диаметра (400-500 мм и выше - до 1400 мм), в том числе трубам с повышенной толщиной стенки (до 100 мм), некоторые существенные признаки способа-прототипа становятся причиной возникновения серьезных недостатков при производстве указанных труб этим способом.

Так, для изготовления труб по способу-прототипу необходим экструдинг-пресс, имеющий помимо главного привода для прессования трубы рабочим ходом пресс-штемпеля еще и достаточно мощный независимый привод для осуществления рабочего хода оправки при прошивке ею исходной заготовки, а также громоздкое устройство для отрезки трубы от пресс-остатка. Все это приводит к дополнительному увеличению габаритов и массы пресса, а следовательно, и расходов для его создания. Данное обстоятельство становится главным недостатком способа - прототипа при получении по этому способу труб большого диаметра. Здесь уместно будет отметить, что даже пресс усилием 45000 тс, предназначенный для производства труб диаметром до 1400 мм из полой заготовки по одному из приведенных выше способов - аналогов и не имеющий мощной прошивной системы и отрезного устройства, тем не менее уже имеет габаритные размеры (длина × ширина × высота) 31,1×14,9×52,7 метра. При этом масса всей прессовой установки достигает 20 тысяч тонн. Другими недостатками способа - прототипа применительно к трубам большого диаметра являются необходимость отделение трубы от пресс-остатка непосредственно на прессе и прошивка заготовки с опорой ее на прессовую матрицу. Это влечет за собой соответственно увеличение продолжительности цикла изготовления трубы на прессе и повышение объема отхода металла («выдры»), получаемого при просечке оправкой дна прошитой заготовки. Следует упомянуть, что при производстве трубы диаметром 1400 мм с толщиной стенки 100 мм на прессе 45000 тс масса исходной полой заготовки достигает 18 тонн.

Отмечая эти недостатки способа-прототипа, следует особо учитывать, что создание трубопрессового комплекса для изготовления горячепрессованных труб большого диаметра и эксплуатация такого комплекса связаны с весьма значительными финансовыми и материальными затратами. Поэтому показатели рентабельности и конкурентоспособности создаваемого трубного производства приобретают здесь особо важное, первостепенное значение.

Основной целью настоящего изобретения является создание способа изготовления стальных бесшовных труб большого диаметра, основанного на объединении операций прошивки заготовки и прессования трубы в одном рабочем цикле экструдинг-пресса и обеспечивающего снижение капитальных затрат при сооружении прессового комплекса и текущих расходов при его эксплуатации за счет упрощения конструкции, уменьшения размеров и массы пресса, повышения производительности процесса прессования труб и сокращения отходов металла при прошивке и прессовании. Таким образом, изобретение призвано устранить наиболее крупные недостатки всех известных аналогов и прототипа.

Достижение указанной цели заявляемого изобретения достигается тем, что предлагаемый способ изготовления стальных бесшовных труб большого диаметра включает нагрев сплошной цилиндрической заготовки, нанесение на нее и на прессовый инструмент технологической смазки на основе стекла, последовательно осуществляемые на вертикальном гидравлическом экструдинг-прессе в одном рабочем цикле операции прошивки заготовки в контейнере прессовой оправкой с предварительной подпрессовкой заготовки и прессования трубы прямым методом с истечением металла под действием пресс-штемпеля с пресс-шайбой через матрицу вниз, а также отделение полученной трубы от пресс-остатка и освобождение ее из матрицы. При этом в состав технологической смазки вводят графит в объемном соотношении со стеклом (1:4)…(1:5). Подпрессовку заготовки осуществляют прессовой оправкой и прошивку заготовки производят с коэффициентом вытяжки не менее 1,4. В процессе прошивки заготовка опирается на сплошную подставку, а пресс-штемпель непрерывно перемещается вверх по мере увеличения высоты заготовки. Для прошивки и прессования используют пресс-шайбу, жестко закрепленную на пресс-штемпеле. Освобождение трубы из матрицы осуществляют после перевода матрицы на позицию удаления изделия перемещением трубы с прессостатком вверх, а отделение прессостатка производят вне пресса.

Преимущества предлагаемого способа заключаются в следующем.

- Введение в состав технологической смазки графита, обладающего высокими антифрикционными свойствами, облегчает перемещение отпрессованной трубы через матрицу при удалении трубы и вытеснение из контейнера пресс-остатка, а также устраняет опасность «заклинивания» пресс-штемпеля с закрепленной пресс-шайбой в контейнере при обратном ходе пресс-штемпеля после выдавливания трубы.

- Прошивка заготовки с повышенной степенью деформации позволяет распрессовку заготовки в контейнере перед прошивкой производить не пресс-штемпелем, а оправкой и снижает (за счет уменьшения толщины стенки прошитой заготовки) долю деформации, приходящуюся на последующее прессование, а следовательно, и величину номинального усилия главного привода пресса. Все это создает возможность осуществлять и прошивку, и прессование от одного этого привода и устраняет необходимость в независимом мощном приводе оправки.

- Опора заготовки при ее прошивке на монолитную подставку (а не на матрицу с внутренним рабочим каналом) обеспечивает уменьшение толщины остающейся непрошитой донной части заготовки, а следовательно, и снижение объема отходов металла заготовки в виде так называемой «выдры» при последующей просечке оправкой дна заготовки.

- Непрерывный подъем пресс-штемпеля с пресс-шайбой при прошивке заготовки по сравнению с предварительным одноразовым его подъемом на конечную величину прироста высоты заготовки обеспечивает лучшие условия для центрирования оправки пресс-шайбой в процессе прошивки.

- Применение пресс-шайбы, постоянно закрепленной на пресс-штемпеле, исключает необходимость подачи ее в контейнер в каждом цикле прессования и наличия дополнительного устройства для отделения пресс-шайбы от пресс-остатка.

- Удаление трубы из матрицы перемещением ее вверх без предварительного отделения трубы от пресс-остатка на самом прессе специальным отрезным механизмом, входящим в его состав, упрощает конструкцию пресса и сокращает продолжительность рабочего цикла изготовления трубы на нем. Выполнение этой операции в смещенном с оси пресса положении упрощает прием труб с пресса и их складирование.

За счет перечисленных преимуществ изобретения и обеспечивается достижение обозначенных выше конечных его целей.

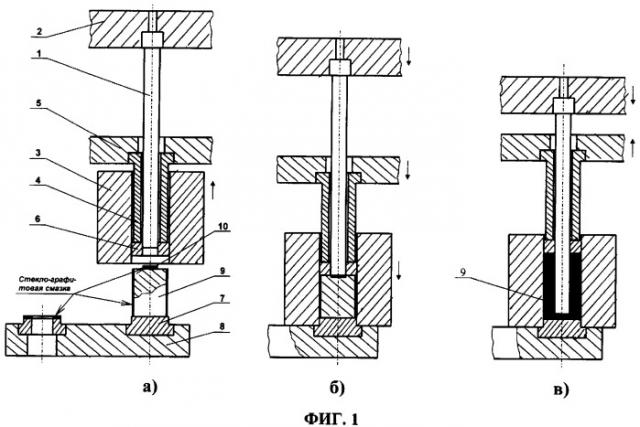

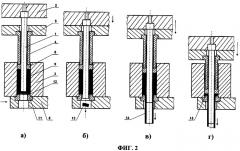

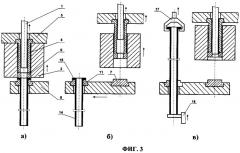

Предлагаемое изобретение иллюстрируется чертежами: фиг.1 («а»-«в»), фиг.2 («а»-«г») и фиг.3 («а»-«в»), на которых схематично демонстрируется технологический процесс изготовления труб по новому способу на вертикальном гидравлическом прессе по заявке №2007134334 с приоритетом от 17.09.2007 года.

Этот пресс имеет подвижную станину с верхней и нижней поперечинами, расположенные между ними контейнеродержатсль с приводом и неподвижную траверсу. На ней в углах закреплены направляющие колонны станины, сверху установлен подвижной стол, а снизу размещен главный привод, включающий группу рабочих цилиндров с корпусами, закрепленными на неподвижной траверсе, и плунжерами, связанными с нижней поперечиной. Технологический инструмент пресса состоит из контейнера, оправки, пресс-штемпеля и матрицы. Оправка закреплена на верхней поперечине подвижной станины. Пресс-штемпель установлен в расположенной между этой поперечиной и контейнером дополнительной поперечине, снабженной вспомогательным приводом для перемещения пресс-штемпеля относительно оправки. Комплект технологического инструмента содержит также подставку (заглушку) для прошивки. Матрица для прессования и заглушка для прошивки размещены на двух позициях стола пресса. На нижней поперечине подвижной станины помещен упор для выталкивания из матрицы отпрессованной трубы, а в неподвижной траверсе выполнен вертикальный паз для обеспечения перемещения трубы с оси пресса на позицию удаления.

На фиг.1 показаны технологические переходы прошивки заготовки («а» - установка заготовки в контейнер, «б» - окончание распрессовки заготовки, «в» - окончание прошивки), на фиг.2 - технологические переходы прессования трубы («а» - перемещение матрицы на ось пресса, «б» - просечка дна прошитой заготовки, «в» - начало прессования трубы, «г» - окончание прессования трубы), на фиг.3 - технологические переходы удаления трубы из матрицы и из пресса («а» - освобождение пресс-остатка из контейнера, «б» - перемещение матрицы с трубой на позицию удаления трубы, «в» - освобождение трубы из матрицы и удаление ее из пресса).

Изготовление трубы по способу - изобретению осуществляется следующим образом.

В исходном состоянии оправка 1, связанная с верхней поперечиной 2 станины пресса, и контейнер 3 находятся в крайнем верхнем положении, а пресс-штемпель 4, установленный на дополнительной поперечине 5 пресса, с закрепленной на нем пресс-шайбой 6 - в положении, при котором нижний торец пресс-шайбы располагается у выхода из рабочей полости контейнера. Подставка 7 для прошивки, помещенная на столе 8, занимает позицию на оси пресса. Нагретая сплошная заготовка 9 с технологической стеклографитовой смазкой, нанесенной на ее боковую поверхность, подается на ось пресса в пространство между контейнером и подставкой (фиг.1, поз.«а») и устанавливается на эту подставку. На верхний торец заготовки помещается порция такой же смазки в виде диска 10 диаметром, соответствующим диаметру оправки. Затем контейнер опускается вниз до упора в подставку, при этом заготовка оказывается внутри контейнера.

Начинается прошивка заготовки. Предварительно на нее под действием вспомогательного привода (не показан) опускается пресс-штемпель. Затем под действием главного привода пресса (не показан) начинается рабочий ход станины с оправкой. Вначале оправка осаживает (распрессовывает) заготовку до исчезновения зазоров между ее боковой поверхностью и контейнером. В процессе осадки заготовка укорачивается. Пресс-штемпель при этом перемещается вниз, по-прежнему опираясь на заготовку торцом пресс-шайбы. После распрессовки заготовки (фиг.1, поз.«б») оправка, продолжая свое движение вниз, внедряется в заготовку и прошивает ее, образуя в ней внутреннюю цилиндрическую полость (фиг.1, поз.«в»). При этом вытесняемый при прошивке металл заготовки перемещается вверх, навстречу движению оправки. Одновременно с помощью вспомогательного привода вверх движется и пресс-штемпель, освобождая место для удлиняющейся заготовки. В конце прошивки в заготовке, у ее нижнего торца, остается перегородка (дно) небольшой толщины.

Вслед за прошивкой заготовки осуществляется прессование трубы. Для этого сначала контейнер, оправка и пресс-штемпель смещаются на небольшое расстояние вверх. Стол подает на ось пресса установленную в нем матрицу 11 с помещенной на ее верхнем торце технологической стеклографитовой смазкой в виде шайбы 12 с отверстием (фиг.2, поз.«а»). Контейнер опускается на матрицу. Далее коротким ходом иглы просекается дно прошитой заготовки с образованием отхода металла заготовки в виде выдры 13 (фиг.2, поз.«б»). После этого верхняя поперечина станины, несущая оправку, и дополнительная поперечина с закрепленным на ней пресс-штемпелем оказываются сомкнутыми. Следует рабочий ход прессования. Под действием главного привода пресса оправка и пресс-штемпель с пресс-шайбой движутся вниз. Под давлением со стороны пресс-штемпеля металл полой заготовки вытесняется в виде трубы 14 в кольцевой зазор между матрицей и оправкой (фиг.2, поз.«в»). Прессование заканчивается, когда в контейнере у матрицы остается часть недопрессованной заготовки малой толщины 15 (прессостаток), а между поперечиной пресс-штемпеля и верхним торцом контейнера сохраняется небольшое расстояние, равное этой толщине (фиг.2, поз.«г»).

После прессования производится удаление полученной трубы из пресса. Оправка перемещается вверх и выводится из пресс-остатка. Контейнер с находящимся в нем пресс-остатком приподнимается до упора в поперечину пресс-штемпеля. При этом пресс-остаток, подпертый сверху неподвижным пресс-штемпелем, оказывается вытесненным из контейнера (фиг.3, поз.«а»). Затем матрица с находящейся в ней трубой перемещается столом на позицию удаления трубы, а на оси пресса оказывается подставка для прошивки. Одновременно пресс-штемпель и оправка перемещаются вверх в исходное положение, контейнер поднимается над столом для установки в него следующей заготовки (фиг.3, поз.«б»). Вслед за этим станина пресса начинает свое перемещение в крайнее верхнее положение. В процессе этого перемещения закрепленный на нижней поперечине станины (не показана) упор 16 воздействует на нижний конец отпрессованной трубы, проталкивая ее через матрицу вверх на величину хода станины. Вслед за этим с помощью мостового крана 17 труба за пресс-остаток окончательно извлекается из матрицы (фиг.2, поз.«в»). На этом цикл изготовления трубы на прессе заканчивается. Отделение пресс-остатка от отпрессованной трубы производится вне пресса с помощью специального отрезного устройства.

Использование данного изобретения позволит существенно повысить технико-экономические показатели производства стальных бесшовных труб большого диаметра, потребляемых базовыми отраслями экономики, в т.ч. толстостенных труб, применяемых во многих промышленных объектах нового поколения с повышенными параметрами давления и температуры внутри трубы, например в современных атомных и тепловых электростанциях.

Способ изготовления стальных бесшовных труб большого диаметра, включающий нагрев сплошной цилиндрической заготовки, нанесение на нее и на прессовый инструмент технологической смазки на основе стекла, последовательно осуществляемые на вертикальном гидравлическом экструдинг-прессе в одном рабочем цикле операции прошивки заготовки в контейнере прессовой оправкой с предварительной подпрессовкой заготовки и прессования трубы прямым методом с истечением металла под действием пресс-штемпеля с пресс-шайбой через матрицу вниз, а также отделение полученной трубы от пресс-остатка и освобождение ее из матрицы, отличающийся тем, что используют технологическую смазку, содержащую графит в объемном соотношении со стеклом (1:4)…(1:5), подпрессовку заготовки осуществляют прессовой оправкой, а прошивку заготовки производят с коэффициентом вытяжки не менее 1,4, причем в процессе прошивки заготовку опирают на сплошную подставку, а пресс-штемпель непрерывно перемещают вверх по мере увеличения высоты заготовки, для прошивки и прессования используют пресс-шайбу, жестко закрепленную на пресс-штемпеле, освобождение трубы из матрицы осуществляют после перевода матрицы на позицию удаления изделия перемещением трубы с пресс-остатком вверх, а отделение прессостатка производят вне пресса.