Способ охлаждения кристаллизатора при получении непрерывнолитых заготовок и кристаллизатор для получения непрерывнолитых заготовок

Иллюстрации

Показать всеИзобретение относится к непрерывной разливке металлов. Кристаллизатор содержит четыре расположенные попарно продольные рабочие стенки с охлаждаемыми каналами. Стенки первой пары, имеющие верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, представляют собой зоны нагрева тепловых труб. Зоны охлаждения тепловых труб выполнены в виде конденсатора пара теплоносителя. При достижении в процессе разливки стенками первой пары температуры, равной t=(0,5-1,5)tкип, где tкип - температура кипения теплоносителя в каналах стенок, осуществляют принудительное охлаждение стенок первой пары путем подвода охлаждающей среды к зоне охлаждения тепловых труб первой пары стенок кристаллизатора. Стенки второй пары выполнены в виде тепловых труб. Обеспечивается повышение эффективности охлаждения металла, увеличение выхода годного металла. Повышается качество заготовок. 2 н.п. ф-лы, 3 ил.

Реферат

Изобретение относится к металлургии, в частности к охлаждению кристаллизатора при получении непрерывнолитых заготовок из высокотемпературных металлов.

Известен способ охлаждения кристаллизатора с прямоточной системой охлаждения [1. Попандопуло И.К., Михневич Ю.Ф. Непрерывная разливка стали. М.: Металлургия, 1990. 296 с. См. стр.111-112], заключающийся в независимом подводе и отводе воды в вертикальные каналы четырех стенок кристаллизатора.

Недостатком известного способа охлаждения кристаллизатора является применение его преимущественно для охлаждения медных стенок кристаллизатора в существующих в настоящее время установках непрерывной разливки стали с большими расходами воды. Например, для охлаждения кристаллизатора с поперечным сечением 1600х250 мм2 расход охлаждающей воды достигает 350 м3/час, а допустимый перепад температуры воды на входе и выходе из каналов не должен превышать 8-10°С. В противном случае при достижении на поверхности каналов температуры воды 60°С происходит отложение солей и увеличивается термическое сопротивление стенки, что уменьшает теплопередачу стенок и количество тепла, отводимое всем кристаллизатором. Для охлаждения воды, выходящей из кристаллизатора, приходится строить градирни, в которых вода контактирует с окружающим воздухом и отдает им тепло. Кроме этого, заливка металла в начале процесса разливки в непрогретый кристаллизатор значительно увеличивает нагрузки на стенки, обеспечивающие отвод тепла металла и деформацию заготовки в конструкции [2. Патент №2151663 RU], а также ухудшает качество заготовки по причине переохлаждения поверхностных слоев металла.

Заявляемый способ направлен на создание высокоэффективного процесса разогрева и последующего охлаждения кристаллизатора при получении непрерывнолитых заготовок из высокотемпературных металлов и сплавов.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

1. Разогреве кристаллизатора перед разливкой в него металла до заданной температуры и, как результат, увеличение выхода годного металла.

2. Повышении эффективности охлаждения металла.

3. Повышении качества непрерывных заготовок.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: способ охлаждения кристаллизатора при получении непрерывнолитых заготовок, состоящего из четырех, расположенных попарно продольных рабочих стенок с охлаждаемыми каналами, первая пара стенок которого выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, а вторая пара - с возможностью возвратно-поступательного движения, причем рабочие стенки второй пары выполнены в виде тепловых труб, включающий подачу теплоносителя в каналы стенок кристаллизатора, контроль температуры и расхода теплоносителя на входе и выходе из кристаллизатора.

Отличительные признаки: рабочие стенки первой пары охлаждаются посредством зон нагрева тепловых труб, и при достижении в процессе разливки рабочими стенками первой пары температуры, равной t=(0,5-1,5)tкип, где tкип - температура кипения теплоносителя в каналах стенок, осуществляют принудительное охлаждение стенок первой пары путем подвода охлаждающей среды к зоне охлаждения тепловых труб первой пары стенок кристаллизатора, контролируемого системой автоматического управления охлаждением кристаллизатора.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Охлаждение рабочих стенок первой пары посредством зон нагрева тепловой трубы [3. Высокотемпературные тепловые трубы. / В.И.Толубинский, Е.Н.Шевчук. Киев: Наук. думка, 1989. 168 с.] позволяет высокоэффективно отводить тепло от разливаемого металла за счет процессов фазовых переходов теплоносителя.

Принудительное охлаждение рабочих стенок первой пары путем подвода охлаждающей среды к зоне охлаждения тепловых труб первой пары стенок при достижении их температуры t<0,5tкип (где tкип - температура кипения теплоносителя в каналах стенок) не обеспечивает передачу заданного значения теплового потока по причине недостаточного давления насыщенных паров теплоносителя в каналах стенок, а соответственно, и недостаточной массы пара.

Принудительное охлаждение рабочих стенок первой пары путем подвода охлаждающей среды к зоне охлаждения тепловых труб первой пары стенок после достижения их температуры t>1,5tкип приводит к нецелесообразному увеличению давления пара теплоносителя в тепловых трубах и увеличению требований, предъявляемых к контуру. Отсутствие охлаждения рабочих стенок приводит в ряде случаев к увеличению температуры и давления пара теплоносителя выше допустимых значений, приводящих к повреждению тепловых труб с выбросом пара теплоносителя в окружающую среду.

Подвод охлаждающей среды к зоне охлаждения тепловой трубы позволяет отводить передаваемое тепло за счет процесса конденсации паров теплоносителя в тепловых трубах.

Наличие системы автоматического управления охлаждением кристаллизатора позволяет контролировать температуру и давление пара теплоносителя в тепловых трубах и обеспечивает своевременное включение принудительного охлаждения стенок кристаллизатора.

Для реализации заявляемого способа заявляется кристаллизатор, уровень техники которого известен [2].

Известен кристаллизатор для непрерывной разливки металла [2], состоящий из четырех расположенных попарно продольных рабочих стенок с водоохлаждаемыми каналами, при этом первая пара рабочих стенок выполнена с верхним, расположенным под углом к вертикали, и вертикальным нижним участками рабочей поверхности с возможностью перемещения, а вторая пара рабочих стенок выполнена с возможностью возвратно-поступательного движения, внутри каждого водоохлаждаемого канала установлена трубка с загруженным концом, по высоте которой выполнены отверстия для распыливания воды.

Недостатком сборного кристаллизатора [2] является недостаточная эффективность охлаждения первой пары рабочих стенок при разливке в него высокотемпературных металлов (медь, сталь) по причине необходимости изготовления этих стенок из стали, обладающей по сравнению с медью низким значением коэффициента теплопроводности, и повышенный расход охлаждающей среды. Необходимость изготовления первой пары рабочих стенок из стали определяется условиями их работы, заключающимися в деформации корочки металла и калибровании поверхности заготовки.

Недостатком устройства [2] является также повышенный расход охлаждающей среды на охлаждение наклонных стенок и недостаточная эффективность их охлаждения при разливке высокотемпературных металлов.

Технический результат, получаемый при осуществлении заявляемого кристаллизатора, заключается в:

1. Повышении эффективности тепловой работы кристаллизатора и его надежности.

2. Уменьшении расхода охлаждающей среды и энергетических ресурсов.

Заявляемый кристаллизатор характеризуется следующими существенными признаками.

Ограничительные признаки: кристаллизатор для получения непрерывнолитых заготовок, состоящий из четырех расположенных попарно продольных рабочих стенок с охлаждаемыми каналами, первая пара стенок которого выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, а вторая пара выполнена с возможностью возвратно-поступательного движения, причем рабочие стенки второй пары выполнены в виде тепловых труб.

Отличительные признаки: рабочие стенки первой пары представляют собой зоны нагрева тепловых труб, зоны охлаждения которых выполнены в виде конденсатора пара теплоносителя, охлаждаемого посредством подвода коллектором охлаждающей среды, соединенного с конденсатопроводом с вакуумным вентилем и имеющего электромагнитный клапан, кристаллизатор снабжен системой автоматического управления его охлаждением, включающей термопары, расположенные в стенках первой пары, в охлаждаемых каналах стенок первой пары и в коллекторе подвода охлаждающей среды, а также датчиком уровня теплоносителя в каналах стенок первой пары.

Причинно-следственная связь между совокупностью существенных признаков заявляемого кристаллизатора и достигаемым техническим результатом заключается в следующем.

Выполнение рабочих стенок первой пары в виде зоны нагрева тепловых труб позволяет организовать замкнутый испарительно-конденсационный контур с возвратом теплоносителя в охлаждаемые каналы без привлечения дополнительной энергии.

Выполнение зоны охлаждения тепловых труб в виде конденсатора пара теплоносителя позволяет высокоэффективно отдавать тепло охлаждающей среде.

Наличие конденсатопровода позволяет возвращать образующийся конденсат пара теплоносителя в охлаждаемые каналы рабочих стенок первой пары.

Наличие коллектора позволяет подводить охлаждающую среду к конденсатору пара теплоносителя и организовать его эффективное охлаждение.

Наличие электромагнитного клапана на конденсаторе пара позволяет производить заправку тепловых труб теплоносителем и удалять из каналов рабочих стенок первой пары воздух во время подготовки их к работе.

Наличие вакуумного вентиля позволяет производить заправку тепловых труб теплоносителем.

Наличие термопар в канале и стенках первой пары, а также в коллекторе охлаждающей среды позволяет получать от них сигналы о температуре, направляемые в систему автоматического управления охлаждением кристаллизатора.

Наличие датчика уровня теплоносителя в канале стенок первой пары позволяет дополнительно контролировать наличие теплоносителя в канале стенок в период подготовки кристаллизатора к работе.

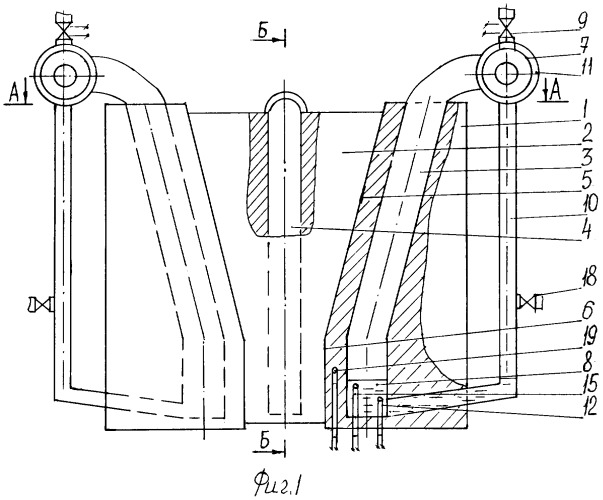

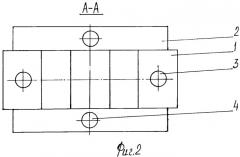

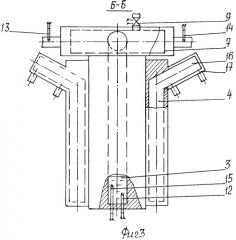

На фиг.1 приведен внешний вид заявляемого кристаллизатора, на фиг.2 - сечение А-А фиг.1; на фиг.3 - сечение Б-Б фиг.1.

Кристаллизатор на фиг.1, 2 и 3 состоит из четырех расположенных попарно продольных рабочих стенок 1 и 2 с охлаждаемыми каналами 3 и 4, первой пары рабочих стенок 1, выполненных в виде тепловых труб с верхним, расположенным под углом к вертикали участком 5 рабочей поверхности и вертикальным нижним участком 6 рабочей поверхности с возможностью перемещения, испарительно-конденсационного контура с каналами 3 и дополнительно содержащего конденсатор пара 7 теплоносителя 8 с электромагнитным клапаном 9, конденсатопровод 10, коллектор 11 для подвода охлаждающей среды, термопары 12, 13, 14 и 19, датчик уровня теплоносителя 15, второй пары рабочих стенок 2, выполненных в виде тепловых труб 16 с коллектором 17 и с возможностью возвратно-поступательного движения, вакуумного вентиля 18.

Предварительно через вакуумный вентиль 18 в конденсатопровод 10 заливается определенное количество теплоносителя 8, который заполняет охлаждаемый канал 3 в рабочей стенке первой пары 1. После этого через электромагнитный клапан 9 удаляют из испарительно-конденсационного контура воздух. Уровень заливки теплоносителя 8 контролируется датчиком уровня теплоносителя 15, подключенным в систему автоматического управления.

Способ осуществляется заявляемым кристаллизатором следующим образом. После заливки в кристаллизатор жидкого металла происходит его охлаждение и кристаллизация на верхнем, расположенным под углом к вертикали участке 5 рабочей поверхности, и калибрование поверхности заготовки на вертикальном нижнем участке 6 рабочей поверхности первой пары стенок 1. Выделяющееся в процессе охлаждения и кристаллизации металла тепло проникает в первую пару стенок 1 и нагревает стенки охлаждаемого канала 3 с теплоносителем 8, который испаряется. Образующийся пар заполняет испарительно-конденсационный контур с конденсатором пара 7. После достижения заданной температуры стенок и пара, контролируемых по показаниям термопар 19 и 12, включается подача охлаждающей среды в коллектор 11. В результате охлаждения конденсатора пара 7 выделяется тепло конденсации пара, которое отводится охлаждающей средой. Температура охлаждающей среды на входе и выходе из коллектора 11 контролируется по показаниям термопар 13 и 14. Образующийся в процессе охлаждения пара в конденсаторе 7 конденсат по конденсатопроводу 10 возвращается в охлаждаемые каналы 3 стенок первой пары 1.

В процессе заливки жидкого металла в кристаллизатор дополнительно происходит его охлаждение и кристаллизация на поверхности рабочих стенок 2 второй пары, выполненных также в виде тепловых труб 16 с каналом 4 и коллектором подачи охлаждающей среды 17. Подаваемая в коллектор 17 охлаждающая среда охлаждает тепловые трубы 16, а одновременно и рабочие стенки 2. Возвратно-поступательное движение рабочих стенок 2 второй пары обеспечивает выталкивание заготовки из кристаллизатора.

1. Способ охлаждения кристаллизатора при получении непрерывнолитых заготовок, состоящего из четырех расположенных попарно продольных рабочих стенок с охлаждаемыми каналами, первая пара стенок которого выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, а вторая пара - с возможностью возвратно-поступательного движения, причем рабочие стенки второй пары выполнены в виде тепловых труб, включающий подачу теплоносителя в каналы стенок кристаллизатора, контроль температуры и расхода теплоносителя на входе и выходе из кристаллизатора, отличающийся тем, что рабочие стенки первой пары охлаждают посредством зон нагрева тепловых труб, и при достижении в процессе разливки рабочими стенками первой пары температуры, равной t=(0,5-1,5)tкип, где tкип - температура кипения теплоносителя в каналах стенок, осуществляют принудительное охлаждение стенок первой пары путем подвода охлаждающей среды к зоне охлаждения тепловых труб первой пары стенок кристаллизатора, контролируемого системой автоматического управления охлаждением кристаллизатора.

2. Кристаллизатор для получения непрерывнолитых заготовок, состоящий из четырех расположенных попарно продольных рабочих стенок с охлаждаемыми каналами, первая пара стенок которого выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, а вторая пара выполнена с возможностью возвратно-поступательного движения, причем рабочие стенки второй пары выполнены в виде тепловых труб, отличающийся тем, что рабочие стенки первой пары представляют собой зоны нагрева тепловых труб, зоны охлаждения которых выполнены в виде конденсатора пара теплоносителя, охлаждаемого посредством подвода коллектором охлаждающей среды, соединенного с конденсатопроводом с вакуумным вентилем и имеющего электромагнитный клапан, кристаллизатор снабжен системой автоматического управления его охлаждением, включающей термопары, расположенные в стенках первой пары, в охлаждаемых каналах стенок первой пары и в коллекторе подвода охлаждающей среды, а также датчиком уровня теплоносителя в каналах стенок первой пары.