Способ охлаждения кристаллизатора при получении непрерывно-литых заготовок и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к непрерывной разливке металлов. Установка для охлаждения кристаллизатора, состоящего из четырех, расположенных попарно продольных рабочих стенок, содержит охлаждаемые каналы с форсунками в стенках кристаллизатора, образующие замкнутый контур с коллектором пара, конденсатором пара и емкостью с охлаждающей средой. Охлаждаемые каналы вакуумируют, подают в них распыленную без присутствия воздуха охлаждающую среду и удаляют пар, образующийся на стенках каналов при нагреве и испарении охлаждающей среды. Для удаления пара каналы вакуумируют одновременно с распыливанием охлаждающей среды. Расход охлаждающей среды определяют из соотношения: mв=Q/[r+Cp(ts-t0)], где Q - тепловой поток от разливаемого металла, отводимый охлаждающей средой, r - удельная теплота испарения (кипения) среды, Ср - теплоемкость среды, ts - расчетное значение температуры насыщения среды в канале, t0 - начальная температура подаваемой в каналы среды. Обеспечивается повышение эффективности тепловой работы кристаллизатора и охлаждения металла, повышается качество поверхности и внутренней структуры заготовок. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к металлургии, в частности к охлаждению кристаллизатора при получении непрерывно-литых заготовок из высокотемпературных металлов.

Известен способ охлаждения кристаллизатора с прямоточной системой охлаждения [1. Попандопуло И.К., Михневич Ю.Ф. Непрерывная разливка стали. М.: Металлургия, 1990. 296 с., см. стр.111-112], заключающийся в независимом подводе и отводе воды в вертикальные каналы четырех стенок кристаллизатора.

Недостатком известного способа охлаждения кристаллизатора является применение его преимущественно для охлаждения медных стенок кристаллизатора в существующих в настоящее время установках непрерывной разливки стали и невозможность его применения для охлаждения кристаллизатора, содержащего первую пару стенок с верхним расширенным и нижним вертикальным участками рабочей поверхности, выполненной с возможностью вращательного движения, вторую пару стенок, выполненную с возможностью возвратно-поступательного движения и содержащую вертикальные каналы в центральной части стенок с примыкающими к ним дополнительными наклонными каналами [2. Патент №2084311 RU].

Наличие вертикальных каналов в центральной части стенок с примыкающими к ним дополнительными наклонными каналами во второй паре стенок и применение прямоточной системы охлаждения не обеспечивают высокоэффективного охлаждения стенок, изготовленных из материалов с более низким значением коэффициента теплопроводности (сталь) по сравнению с медью, при разливке высокотемпературных металлов.

Кроме этого, в кристаллизаторах с прямоточной системой охлаждения требуется больший расход воды. Например, для охлаждения кристаллизатора с поперечным сечением 1600x250 мм2 расход охлаждающей воды достигает 300-350 м3/час. Причем допустимый перепад температуры воды на входе и выходе из каналов не должен превышать 8-10°С. В противном случае при достижении на поверхности канала температуры воды 60°С происходит отложение солей и увеличение термического сопротивления стенки, что уменьшает теплопередачу стенок и количество тепла, отводимого всем кристаллизатором. Очистка цилиндрических каналов диаметром 20 мм и длиной до 1000 мм затруднена и часто не проводится в цехах ремонта металлургического оборудования. Для охлаждения воды, выходящей из кристаллизаторов, приходится строить градирни, в которых вода контактирует с окружающим воздухом и отдает им тепло. Установка вовнутрь водоохлаждаемых каналов трубки с отверстиями для распыливания воды позволяет частично решить проблему охлаждения кристаллизаторов и уменьшить расход воды.

Заявляемый способ направлен на создание высокоэффективного процесса получения непрерывно-литых заготовок из высокотемпературных металлов и сплавов (медь, сталь).

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

1. Повышении эффективности тепловой работы кристаллизатора и охлаждения металла.

2. Повышении качества поверхности и внутренней структуры непрерывных заготовок.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: способ охлаждения кристаллизатора при получении непрерывно-литых заготовок, состоящего из четырех, расположенных попарно продольных рабочих стенок с охлаждаемыми каналами, первая пара стенок которого выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, а вторая пара - с возможностью возвратно-поступательного движения, включающий подачу охлаждающей среды в каналы стенок кристаллизатора.

Отличительные признаки: охлаждаемые каналы двух пар стенок кристаллизатора вакуумируют, подают в них распыленную без присутствия воздуха охлаждающую среду, образующийся при нагреве и испарении на стенках охлаждаемых каналов пар, удаляемый из охлаждаемых каналов посредством их вакуумирования, проводимого одновременно с распыливанием охлаждающей среды, при этом регулируют расход охлаждающей среды и вакуума в каналах рабочих стенок индивидуально для каждой пары рабочих стенок и контролируют температуру и расход охлаждающей среды на входе и выходе из кристаллизатора системой автоматического управления охлаждением кристаллизатора, необходимый расход охлаждающей среды (кг/с) через каналы определяется из соотношения:

mв=Q/[r+Cp(ts-t0)],

где Q - тепловой поток от разливаемого металла, отводимый охлаждающей средой, Вт; r - удельная теплота испарения (кипения) среды, Дж/кг; Ср - теплоемкость среды, (Дж/кг·°С); ts - расчетное значение температуры насыщения среды в канале,°С; t0 - начальная температура подаваемой в каналы среды, °С.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Вакуумирование каналов стенок обеспечивает отсутствие в них воздуха, а также удаление образовавшегося насыщенного пара охлаждающей среды, что значительно интенсифицирует процесс теплообмена и повышает эффективность работы кристаллизатора.

Подача в каналы кристаллизатора распыленной и без присутствия воздуха охлаждающей среды обеспечивает ее интенсивный нагрев и испарение (кипение) на стенках каналов с увеличением в десятки раз интенсивности теплообмена, а соответственно увеличением эффективности тепловой работы кристаллизатора при одновременном уменьшении расхода охлаждающей среды (воды) в 5-10 раз.

Индивидуальное регулирование расхода охлаждающей среды и вакуума в каналах рабочих стенок первой и второй пары кристаллизатора обеспечивает различную интенсивность охлаждения стенок по причине различной плотности теплового потока от разливаемого высокотемпературного металла в стенки.

Наличие системы автоматического управления охлаждением кристаллизатора позволяет контролировать температуру и расход распыляемой охлаждающей среды, давление и температуру пара на входе и выходе из каналов стенок, величину вакуума, температуру стенок кристаллизатора, значение плотности теплового потока в зависимости от скорости разливки металла и корректировать расход охлаждающей среды mв с учетом соотношения

mв=Q/[r+Cp(ts-t0)],

где Q - тепловой поток от разливаемого металла, отводимый охлаждающей средой, r - удельная теплота испарения (кипения) среды, Ср - теплоемкость среды, ts - расчетное значение температуры насыщения среды в канале, t0 - начальная температура подаваемой в каналы среды.

Для реализации заявляемого способа заявляется установка, уровень техники которой известен [2].

Известен кристаллизатор для непрерывной разливки металла [2], состоящий из четырех расположенных попарно продольных рабочих стенок с водоохлаждаемыми каналами, при этом первая пара рабочих стенок выполнена с верхним, расположенным под углом к вертикали, и вертикальным нижним участками рабочей поверхности и с возможностью перемещения, а вторая пара рабочих стенок выполнена с возможностью возвратно-поступательного движения, внутри каждого водоохлаждаемого канала установлена трубка с загруженным концом, по высоте которой выполнены отверстия для распыливания воды.

Недостатком сборного кристаллизатора [2] является то, что наличие внутри каждого водоохлаждаемого канала трубки с заглушенным концом, по высоте которой выполнены отверстия для распыливания воды, не исключает присутствия воздуха в водоохлаждаемых каналах, который является неконденсирующимся газом и обладает сравнительно низким значением коэффициента теплопроводности. В результате кристаллизатор обладает недостаточной эффективностью тепловой работы при разливке в него высокотемпературных металлов и повышенным расходом охлаждающей среды.

Технический результат, получаемый при осуществлении заявляемой установки, заключается в:

1. Повышении надежности и эффективности работы кристаллизатора.

2. Уменьшении расхода охлаждающей среды.

Заявляемая установка характеризуется следующими существенными признаками:

Ограничительные признаки: установка для охлаждения кристаллизатора при получении непрерывно-литых заготовок, состоящего из четырех, расположенных попарно продольных рабочих стенок с охлаждаемыми каналами, первая пара стенок которого выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, а вторая пара выполнена с возможностью возвратно-поступательного движения.

Отличительные признаки: содержит форсунки, размещенные в охлаждаемых каналах, образующих замкнутый контур с коллектором пара, конденсатором пара и емкостью с охлаждающей средой, охладитель, размещенный в емкости с охлаждающей средой, насос подачи охлаждающей среды, вакуумный насос, систему автоматического управления охлаждением кристаллизатора с регулируемыми запорными вентилями, термопарами для измерения температуры пара, размещенными в охлаждаемых каналах стенок кристаллизатора, термопарой для измерения температуры подаваемой охлаждающей среды и датчиком уровня охлаждающей среды, размещенным в конденсаторе пара.

Причинно-следственная связь между совокупностью существенных признаков заявляемой установки и достигаемым техническим результатом заключается в следующем.

Наличие форсунок в охлаждаемых каналах стенок обеспечивает распыливание в них подаваемой охлаждающей среды, это ускоряет процесс ее нагрева и повышает эффективность теплообмена в стенках кристаллизатора.

Наличие емкости с охлаждающей средой позволяет организовать замкнутый контур с охлаждением пара среды в конденсаторе и исключает необходимость дополнительной подачи и очистки охлаждающей среды.

Наличие охладителя в емкости с охлаждающей средой исключает перегрев охлаждающей среды выше заданной температуры по причине насыщения ее паром в конденсаторе.

Наличие вакуумного насоса исключает присутствие в каналах стенок кристаллизатора воздуха и удаляет его из системы, что повышает эффективность теплообмена охлаждающей среды со стенками.

Наличие конденсатора пара охлаждающей среды сводит к минимуму потери с паром охлаждающей среды в результате перевода его в конденсат и повторного использования на охлаждение стенок.

Наличие насоса подачи охлаждающей среды позволяет организовать ее подачу под давлением после конденсатора пара по трубопроводам к форсункам, установленным в охлаждаемых каналах стенок.

Наличие регулируемых запорных вентилей позволяет регулировать количество охлаждающей рабочей среды, подаваемой в стенки кристаллизатора в зависимости от его тепловой нагрузки и в конденсатор пара.

Наличие коллектора пара позволяет организовать сбор пара охлаждающей среды на выходе из стенок кристаллизатора и подвести его по одному паропроводу в конденсатор пара.

Наличие термопар позволяет получать сигналы и с помощью системы автоматического управления охлаждением кристаллизатора контролировать температуру и давление пара охлаждающей среды в каналах стенок, а также температуру подаваемой охлаждающей среды.

Наличие датчика уровня охлаждающей среды в конденсаторе пара позволяет контролировать уровень охлаждающей среды в конденсаторе.

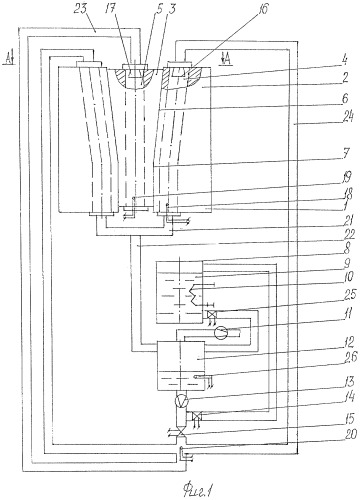

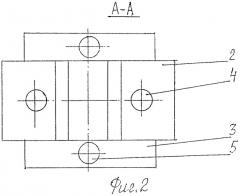

На фиг.1 приведен внешний вид заявляемой установки, на фиг.2 -сечение А-А фиг.1.

Установка на фиг.1 и 2 состоит из кристаллизатора 1 с четырьмя расположенными попарно продольными рабочими стенками 2 и 3 с охлаждаемыми каналами 4 и 5, первая пара рабочих стенок 2 выполнена с верхним, расположенным под углом к вертикали участком 6 рабочей поверхности, и вертикальным нижним участком 7 рабочей поверхности с возможностью перемещения, вторая пара рабочих стенок 3 выполнена с возможностью возвратно-поступательного движения, емкости 8 с охлаждающей средой 9, охладителя 10, вакуумного насоса 11, конденсатора пара 12, насоса подачи охлаждающей среды 13, регулируемых запорных вентилей 14 и 15, форсунок 16 и 17 в охлаждаемых каналах 4 и 5, термопар 18 и 19 для измерения температуры пара и термопары 20 для измерения температуры подаваемой охлаждающей среды, коллектора пара 21, паропровода 22, трубопроводов охлаждающей среды 23 и 24, регулируемого запорного вентиля 25, датчика уровня 26 охлаждающей среды в конденсаторе.

Предварительно в емкость 8 заливается определенное количество охлаждающей среды 9, включается охладитель 10 и вакуумный насос 11. В результате обеспечивается вакуумирование охлаждаемых каналов 4 и 5 рабочих стенок 2 первой пары и рабочих стенок 3 второй пары кристаллизатора 1, а также трубопроводов 23 и 24. Системой автоматического управления охлаждением кристаллизатора открывается регулируемый запорный вентиль 25. После достижения заданного уровня охлаждающей среды 9 в конденсаторе пара 12, контролируемого по сигналам, поступающим от датчика уровня 26 в систему автоматического управления охлаждением кристаллизатора 1, одновременно открывается регулируемый запорный вентиль 15 и насос подачи охлаждающей среды 13. После этого охлаждающая среда по трубопроводам 23 и 24 подается к форсункам 16 и 17, которые обеспечивают ее распыливание в охлаждаемых каналах 4 и 5 рабочих стенок 2 и 3 кристаллизатора.

Способ охлаждения кристаллизатора осуществляется заявляемой установкой следующим образом. После заливки в кристаллизатор 1 жидкого металла с его кристаллизацией и деформацией на верхнем, расположенном под углом к вертикали участке 6 рабочей поверхности, калибровании поверхности полученной заготовки на вертикальном нижнем участке 7 рабочей поверхности происходит передача тепла в рабочие стенки 2, которое в охлаждаемых каналах 4 затрачивается на нагрев и испарение распыленной охлаждающей среды и в виде пара поступает в коллектор пара 21. Одновременно происходит передача тепла в рабочие стенки 3, которое в охлаждаемых каналах 5 также затрачивается на нагрев и испарение распыленной охлаждающей среды и в виде пара поступает в коллектор пара 21. Возвратно-поступательное движение рабочих стенок 3 обеспечивает возможность выталкивания заготовки из кристаллизатора 1. Пар охлаждающей среды из коллектора пара 21 по паропроводу 22 поступает в конденсатор пара 12, где охлаждается с образованием конденсата в результате смешивания с охлаждающей средой 9, поступающей из емкости 8. В дальнейшем нагретая охлаждающая среда насосом 13 частично подается через открытый запорный вентиль 14 в емкость 8, где охлаждается при помощи охладителя 10. Другая часть нагретой охлаждающей среды через запорный вентиль 15 подается в трубопроводы 23 и 24, которые связаны с форсунками 16 и 17. Температура пара охлаждающей среды в каналах 4 и 5 контролируется при помощи термопар 18 и 19, подключенных в систему автоматического управления охлаждением кристаллизатора 1. В случае превышения температуры пара в каналах 4 и 5 выше допустимых значений системой автоматического управления охлаждением кристаллизатора обеспечивается дополнительное открытие регулируемого запорного вентиля 15 с увеличением площади его проходного сечения. В результате увеличивается количество охлаждающей среды, поступающей в каналы 4 и 5 рабочих стенок 2 и 3 через форсунки 16 и 17. Кроме этого, увеличивается интенсивность работы охладителя 10 с увеличением общего количества тепла, отводимого в емкости 8 от охлаждающей среды 9, и уменьшением ее температуры, что дополнительно контролируется по показаниям термопары 20.

Расчет необходимого расхода охлаждающей среды (воды) через каналы стенок кристаллизатора при разливке в нее стали Ст.3.

Исходные данные для стали:

Толщина заготовки а=20 мм, ширина заготовки b=100 мм, сечение заготовки S=0,2·10-2 м2, скорость разливки ω=0,01 м/с, температура разливки стали t0=1530°С, температура ликвидус стали tл=1508°С, температура солидус стали tc=1465°С, теплоемкость стали (при t=1200÷tc)C1=718 Дж/(кг·°С), теплоемкость стали С2=832 Дж/(кг·°С), теплота кристаллизации стали rс=277-103 Дж/кг.

Для охлаждающей среды (воды) [3. Тепло- и массообмен. Теплотехнический эксперимент: Справочник / Е.В.Аметистов, В.А.Григорьев, Б.Т.Емцев и др. М.: Энергоатомиздат, 1982. 512 с.]:

Теплоемкость С=4170 Дж/(кг·°С), теплота испарения (кипения) rb=2,76·106 Дж/кг, плотность ρ=990 кг/м3, теплопроводность λ=2,37·10-2 Вт/(м·°С).

Исходные данные для охлаждаемого кристаллизатора:

Высота наклонной грани l=1,5 м, диаметр водоохлаждаемого канала d=25·10-3 м, площадь поверхности теплообмена кристаллизатора Fкр=1,154 м2, площадь поверхности двух вертикальных граней Fb=0,85 м2.

Тепловой поток, который необходимо отвести в кристаллизаторе Q=81·103 Вт. Средняя плотность теплового потока в верхней части кристаллизатора =(0,6-1,2)·106 Вт/м2.

Для улучшения процесса теплообмена в стальном кристаллизаторе в его верхней части установлена бронзовая вставка с толщиной δ=0,04 м и теплопроводностью λ=262 Вт/(м·°С).

При средней температуре охлаждающей воды в канале стенки =100-120°С, температуре внутренней поверхности бронзовой вставки tвс=150-170°С получена температура на наружной поверхности стенки tсн=233°C.

Необходимый коэффициент теплоотдачи воды в канале стенки определяется из формулы q=α·Δt,

где Δt=50°C (принимаемый перепад температур воды в канале), q=1,2·106 Вт/м2, плотность теплового потока. Получаем необходимое значение α=24·103 Вт/(м2·°С).

Для сравнения в случае кипения и испарения охлаждающей среды (воды) на поверхности стенки максимальное значение αmax=45·103 Вт/(м2·°С).

Массовый секундный расход воды в канале стенки [3] определим из выражения

b=Q/[rb+C(ts-t0)],

где Q=q·F - тепловой поток, Вт. При q=1,2·106 Вт/м2, F=2·10-2 м2 - площадь поверхности теплообмена, приходящаяся на 1 канал, ts=120°С, t0=30°С, С=4170 Дж/(кг·°С), r=2,76·106 Дж/кг.

Получаем после подстановки в формулу b=9·10-3 кг/с=32,8 кг/час.

При числе каналов в стенках кристаллизатора n=8 шт. суммарный расход воды составит b.кр.=263 кг/час=0,27 м3/час.

1. Способ охлаждения кристаллизатора при получении непрерывно-литых заготовок, состоящего из четырех расположенных попарно продольных рабочих стенок с охлаждаемыми каналами, первая пара стенок которого выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, а вторая пара - с возможностью возвратно-поступательного движения, включающий подачу охлаждающей среды в каналы стенок кристаллизатора, отличающийся тем, что охлаждаемые каналы двух пар стенок кристаллизатора вакуумируют, подают в них распыленную без присутствия воздуха охлаждающую среду, образующую при нагреве и испарении на стенках охлаждаемых каналов пар, удаляемый из охлаждаемых каналов посредством их вакуумирования, проводимого одновременно с распыливанием охлаждающей среды, при этом регулируют расход охлаждающей среды и вакуума в каналах рабочих стенок индивидуально для каждой пары рабочих стенок и контролируют температуру и расход охлаждающей среды на входе и выходе из кристаллизатора системой автоматического управления охлаждением кристаллизатора, а необходимый расход охлаждающей среды через каналы стенки определяется из соотношения:mв=Q/[r+Cp(ts-t0)],где Q - тепловой поток от разливаемого металла, отводимый охлаждающей средой;r - удельная теплота испарения (кипения) среды;Ср - теплоемкость среды;ts - расчетное значение температуры насыщения среды в канале;t0 - начальная температура подаваемой в каналы среды.

2. Установка для охлаждения кристаллизатора при получении непрерывно-литых заготовок, состоящего из четырех расположенных попарно продольных рабочих стенок с охлаждаемыми каналами, первая пара стенок которого выполнена с возможностью перемещения и имеет верхний участок, расположенный под углом к вертикали, и нижний вертикальный участок, а вторая пара выполнена с возможностью возвратно-поступательного движения, отличающаяся тем, что она содержит форсунки, размещенные в охлаждаемых каналах, образующих замкнутый контур с коллектором пара, конденсатором пара и емкостью с охлаждающей средой, охладитель, размещенный в емкости с охлаждающей средой, насос подачи охлаждающей среды, вакуумный насос, систему автоматического управления охлаждением кристаллизатора с регулируемыми запорными вентилями, термопарами для измерения температуры пара, размещенными в охлаждаемых каналах стенок кристаллизатора, термопарой для измерения температуры подаваемой охлаждающей среды и датчиком уровня охлаждающей среды, размещенным в конденсаторе пара.