Способ и оборудование для непрерывной или полунепрерывной разливки металла

Иллюстрации

Показать всеИзобретение относится к литейному производству. Способ и оборудование включает, по меньшей мере, одну форму с полостью (11), которая снабжена входом (4), соединенным с накопителем металла, и выходом с устройствами для охлаждения металла так, что через выход отливается изделие в виде удлиненного прутка, слитка (25) или заготовки для проволоки. Металл подается в форму так и с таким регулированием, что статическое давление металла в точке контакта (зоне отвердевания) со стенкой формы равно практически нулю во время разливки. 2 н. и 4 з.п. ф-лы, 5 ил.

Реферат

Данное изобретение относится к способу и оборудованию для непрерывной и полунепрерывной разливки металла, в частности разливки с непосредственным охлаждением алюминия, содержащему форму с полостью формы или кокиль, который снабжен входом, соединенным с накопителем металла, и выходом с устройствами для охлаждения металла, так что через выход отливается изделие в виде удлиненного прутка, стержня или бруска.

Оборудование указанного типа широко известно и используется для разливки легированного или нелегированного металла, который подвергается дальнейшей обработке на производственной линии, например, для повторного плавления или экструзии.

Главной трудностью для этого типа оборудования согласно уровню техники было получение свободной от сегрегации, гладкой поверхности отливаемого изделия. Это особенно важно для изделий, поверхность которых не снимают перед обработкой.

Считается, что сегрегация поверхности вызывается двумя основными явлениями:

1. Инверсная сегрегация: когда металл приходит в соприкосновение с кокилем, то начинается затвердевание в тонком слое. Это затвердевание обычно происходит от кокиля в направлении центра бруска. Когда металл совершает переход из жидкой в твердую фазу, то объем снаружи уменьшается, и это должно восполняться легированным расплавом из более внутренних зон бруска. Это вызывает так называемое инверсное отвердевание, поскольку сегрегация происходит в направлении фронта отвердевания. Этот тип сегрегации обычно создает тонкую легированную зону под поверхностью бруска, которая имеет на 10-20% больше легирующих элементов, чем нормальное содержание легирующих элементов.

2. Узоры («цветы»): когда отвердевшая оболочка с наружной стороны бруска не находится в физическом контакте со стенкой кокиля, то легированный металл можно выдавливать через отвердевшую или полуотвердевшую оболочку (переплавлять). Это отвердевание приводит к созданию тонкой, сильно легированной зоны снаружи первоначальной поверхности и соответствующей обедненной зоны под первоначальной поверхностью.

Считается, что на инверсную сегрегацию влияют, в свою очередь, следующие факторы:

1. Перенос тепла с бруска в стенки кокиля.

2. Длина зоны контакта между кокилем и бруском.

3. Измельченность зерна и морфология отвердевания.

4. Потоки вблизи поверхности бруска и их влияние на тепловое поле.

5. Специфические свойства сплава (например, теплопроводность и путь отвердевания).

Кроме того, считается, что на узоры оказывают влияние следующие факторы:

1. Перенос тепла с бруска в стенки кокиля.

2. Расстояние между зоной контакта в кокиле и точкой удара воды.

3. Морфология отвердевания и измельченность зерна.

4. Стационарные и периодические деформации наружной оболочки (эффект губки).

5. Разница давлений в отвердевшей и полуотвердевшей оболочке.

6. Потоки вблизи поверхности бруска и их влияние на тепловое поле.

7. Специфические свойства сплава (например, теплопроводность и путь отвердевания).

Для уменьшения сегрегации считаются важными следующие факторы:

1. Уменьшенный перенос тепла между кокилем и бруском. Это включает также уменьшенное трение между стеками кокиля и бруском.

2. Оптимальное расстояние между началом зоны контакта и точкой удара воды (необходимо регулировать в зависимости от параметров разливки и переноса тепла между кокилем и бруском).

3. Уменьшенное статическое давление металла над кокилем или в нем.

4. Уменьшенные колебания уровня металла (создает меньшую сегрегацию и меньшие изменения в топографии поверхности).

5. Исключение периодических колебаний в зоне контакта вследствие изменения давления и объема газа в газовом кармане внутри формы. Это приводит к образованию характерных колец, видимых на поверхности металлических брусков или прутков.

Единственным способом, применяемым в настоящее время, который обеспечивает получение бруска без поверхностной сегрегации, является электромагнитная разливка, однако, этот способ требует больших инвестиций и больших систем управления. При электромагнитной разливке устраняются различия давления над оболочкой, т.е. исчезают узоры. Одновременно отсутствует контакт между металлом и стенками формы, и поэтому также не образуется зона инверсной сегрегации. При использовании обычной технологии разливки можно уменьшить как узоры, так и инверсную сегрегацию посредством уменьшения влияния контакта кокиля с металлом.

Использование так называемой утепленной надставки с устройствами подачи газа и масла в зону затвердевания металла и с образованием газовой подушки под утепленной надставкой приводит к уменьшению зоны контакта с кокилем и к уменьшению переноса тепла в кокиль при уменьшении расстояния от точки удара воды до зоны контакта со стенками кокиля. За счет этого получают небольшую зону инверсной сегрегации. Однако в этом способе разливки используется относительно большое статическое давление металла, так что все еще имеются некоторые узоры. Дополнительно к этому способ создает пульсацию за счет подачи газа, которая сопровождается периодическим уменьшением расстояния от стенки кокиля, что приводит к процессу кольцевой сегрегации, а также образованию кольцевой топографии на прутке.

За счет использования шара с разливочным стаканом и штырем или шара с разливочным стаканом и поплавком можно также уменьшить разницу давлений над отвердевшей оболочкой и зону контакта между кокилем и бруском, так что уменьшается поверхностная сегрегация. Однако этот способ трудно использовать оптимально из-за индивидуального регулирования форм и проблем с безопасностью, поскольку поток металла может внезапно останавливаться (закупоривание разливочных стаканов). При оптимальных условиях разливки относительно поверхностной сегрегации вода может проникать в жидкий алюминий и создавать опасность взрыва. Поэтому в большинстве процессов с разливочным стаканом и штырем работают с более высоким уровнем металла, чем требуется для оптимизации уменьшения поверхностной сегрегации, т.е. увеличивается побудительная причина для увеличения сегрегации.

Данное изобретение предлагает способ для непрерывной или полунепрерывной разливки металла, в котором в значительной степени минимизированы или устранены указанные выше недостатки инверсной сегрегации и узоров. Кроме того, найдено решение, которое обеспечивает более высокую безопасность во время операции разливки, т.е. улучшенное решение относительно взрывоопасности. Кроме того, найдено решение, которое обеспечивает возможность регулирования уровня металла в кокиле (кокилях), т.е. уровня металла относительно первичного и вторичного охлаждения, что позволяет приспосабливать операцию разливки к сплаву, подлежащему разливке.

Способ отличается признаками, охарактеризованными в независимом пункте 1 прилагаемой формулы изобретения.

Кроме того, оборудование отличается признаками, охарактеризованными в независимом пункте 4 прилагаемой формулы изобретения.

Зависимые пункты 2-3 и 5-7 формулы изобретения характеризуют предпочтительные признаки данного изобретения.

Ниже приводится подробное описание изобретения в качестве примера и со ссылками на прилагаемые чертежи, на которых изображено:

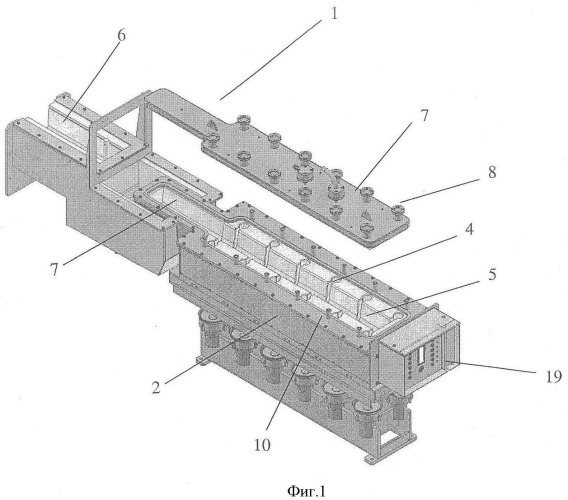

фиг.1 - простое литейное оборудование согласно данному изобретению, в котором крышка, предназначенная для закрывания сверху оборудования, показана открытой, так что частично виден теплоизолированный канал подачи металла, в изометрической проекции сбоку и сверху;

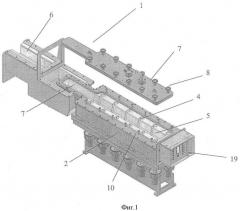

фиг.2 - оборудование согласно фиг.1, в которое подается металл во время начала операции разлива, вид спереди;

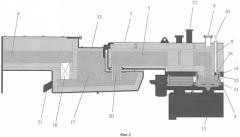

фиг.3 - оборудование согласно фиг.2, но во время более поздней стадии операции разливки;

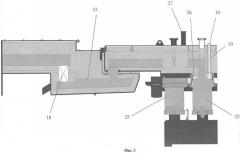

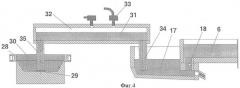

фиг.4 - альтернативное оборудование, приспособленное для литья алюминиевых заготовок для проволоки;

фиг.5а и 5с - изображения стержней, отлитых с помощью обычного литейного оборудования с утепленной надставкой и оборудования согласно данному изобретению, соответственно, а фиг.5b и 5d - изображения среза проб металла стержней, показанных на фиг.5а и 5b, соответственно.

Как указывалось выше, на фиг.1 показан в изометрической проекции пример выполнения простого литейного оборудования согласно данному изобретению для отливки слитков для прессования. Оно является простым в том смысле, что содержит лишь двенадцать форм 3 (смотри также фиг.2 и 3) с входами 4 для металла. Оборудование этого типа может включать намного больше кокилей, вплоть до нескольких сотен в зависимости, среди прочего, от их диаметра, и может иметь производительность для разливки десятков тонн металла в час.

Грубо говоря, дополнительно к кокилям, которые не изображены на фиг.1, оборудование содержит раму 2 с системой теплоизолированных стоков 6 для подачи металла из накопителя металла (содержащего печь или т.п.) и соответствующую изолированную распределительную камеру (трубопровод для металла) 5 для распределения металла в соответствующие кокили. Оборудование снабжено расположенной над распределительной камерой 5 съемной крышкой 7, которая выполнена с возможностью изолирования распределительной камеры от окружающей среды. Патрубки 8, расположенные и соединенные с крышкой 7, которые используются, среди прочего, для инспекции во время литья, соединены с входом 4 каждого кокиля 3 и закрыты во время литья, в то время как вентиляционные каналы 9 (смотри также фиг.2 и 3), которые входят в другие патрубки с закрывающим устройством над крышкой 7 оборудования, соединены с полостью 11 формы в форме 3. В конце оборудования имеется панель 19 управления, которая не образует часть данного изобретения, и поэтому ее описание не приводится.

Как показано более подробно на фиг.2 и 3, показанное литейное оборудование относится к вертикальному, полунепрерывному решению, в котором используется подвижная опора 13 для каждого кокиля 3 для удерживания кокиля закрытым снизу в начале каждой разливки. Сами кокили относятся к типу с утепленной надставкой, в котором используется теплоизолированный буртик или выступ 14 непосредственно у входа в полость формы. Кроме того, масло и газ подаются через проницаемое кольцо или проницаемые кольца 15 в стенке полости 11 формы. Как указывалось выше, вентиляционный канал 9 предусмотрен для каждого кокиля. Он закрыт с помощью закрывающего устройства 10 или пробки 16 в начале каждой разливки (смотри соответствующие разделы ниже).

Кроме того, предусмотрен соединительный патрубок 27, который выполнен с возможностью соединения с вакуумным резервуаром (резервуаром с отрицательным давлением или системой эвакуации), так что к распределительной камере 5 можно прикладывать отрицательное давления во время разливки (смотри соответствующие разделы ниже).

Металл поступает через сток 6 и подается в промежуточный резервуар 17 на несколько более низком уровне через клапанное устройство 19 (не изображено детально). Промежуточный резервуар 17 открыт сверху (позиция 22), но при этом канал 20 выполнен с возможностью пропускания металла в распределительную камеру 5, которая расположена на более высоком уровне, и далее в кокили. При таком решении, где предусмотрен промежуточный резервуар 17 на более низком уровне и где металл попадает с этого уровня через распределительную камеру 5 в полость формы, расположенную на более высоком уровне, чем резервуар 17, используется принцип сифона для подачи металла в кокиль. Таким образом, возможно также посредством регулирования уровня в промежуточном резервуаре 17 регулировать уровень 26 металла в полости 11 формы и тем самым также точку контакта (зону отвердевания) со стенкой кокиля. Поэтому посредством регулирования уровня в резервуаре 17 регулируется также уровень 26 в полости формы, в то время как статическое давление металла в точке 15 контакта в кокиле (полости формы) практически равно 0. Это является солью данного изобретения и поясняется более подробно ниже.

Что касается остальной части оборудования, то предусмотрен дренажный патрубок 21, соединенный с промежуточным резервуаром 17. Через этот дренажный патрубок можно сливать (удалять) оставшийся металл из распределительной камеры 5 и промежуточного резервуара 17.

Ниже приводится подробное описание способа эксплуатации оборудования согласно данному изобретению, со ссылками на фиг.2 и 3. На фиг.2 показан начальный момент операции разливки. Металл подается из накопителя (не изображен) через сток 6, через открытое клапанное устройство 18 в промежуточный резервуар 17, распределительную камеру 5 и кокили 3 (на этих фигурах показаны только два кокиля для ясности). Крышка 7 установлена и соединительные патрубки 27 соединены с системой откачки, так что удаляется весь воздух. Сток 6, промежуточный резервуар 17 и распределительная камера 5, включая формы 3, заполнены до одинакового уровня (металл показан более темным серым цветом). Вентиляционный канал 9, который проходит из полости 11 формы, закрыт с помощью закрывающего устройства 10 и/или пробки 16.

На фиг.2 показано состояние, в котором еще не начата операция разливки и опора 13 прижата плотно к выходу кокиля. Клапанное устройство 18 открыто в это время, но будет постепенно закрываться. После подачи жидкого металла в промежуточный резервуар 17, кокили и распределительную камеру 5 и достижения равновесия начинается операция разливки. Уровень металла в резервуаре 17 падает, в то время как уровень металла в распределительной камере 5 поддерживается с помощью отрицательного давления (относительно окружающей среды), созданного с помощью откачки через соединительный патрубок 27. Затем посредством литья формируется слиток 25 для прессования, как показано на фиг.3. Закрывающее устройство 10 и/или пробка 16 для вентиляционного канала 9 удерживаются закрытыми и предотвращают вентиляцию в атмосферу, пока статическое давление металла в кокиле 3 не станет равным атмосферному давлению. Затем пробку 16 удаляют, и имеется равновесие между уровнем 23 металла в резервуаре 17 и уровнем 26 металла в кокиле, в результате чего металл протекает в кокиль 3 при подаче металла в промежуточный резервуар 17 через подающий сток 6.

На фиг.3 показано идеальное (сбалансированное) состояние разливки, в котором пробка 16 удалена, а закрывающее устройство 10 в виде клапана открыто. Имеется равновесие между уровнем 26 металла в форме 3 и уровнем 23 металла в промежуточном резервуаре 17. В этом состоянии статическое давление металла практически равно нулю в точке контакта металла с кокилем. Тем самым точно представлен способ согласно данному изобретению, а именно то, что металл подают в кокиль так и с таким регулированием, что статическое давление металла в точке контакта с кокилем практически равно нулю во время разливки. Это достигается с помощью оборудования, показанного на фигурах и описанного выше.

Альтернативный вариант выполнения данного изобретения, основанный на том же принципе, показан на фиг.4. В данном случае данное изобретение приспособлено для литья заготовок для проволоки. Размеры изделий (заготовок для проволоки), подлежащих отливке, намного больше по сравнению с описанным выше литьем слитков для прессования, где большое число заготовок отливаются одновременно. В этом случае оборудование содержит те же основные компоненты, а именно подающий сток 6 для подачи жидкого металла из накопителя, содержащего печь или т.п. (не изображен), клапанное устройство 18, промежуточный резервуар 17 для металла и само литейное оборудование с кокилем 28 для отливки заготовок для проволоки. Вместо верхней структуры распределительной камеры для металла или трубопровода, как показано на фиг.1-3, в данном примере выполнения используется единственный канал 31 для переноса металла. Этот канал содержит закрытый сток 32 с соединительным патрубком 33 для соединения с вакуумным резервуаром или системой откачки воздуха (не изображены), впускную трубку 34, которая проходит вниз в расплав металла в резервуаре 17, и выпускную трубку 35, которая проходит вниз в полость формы в кокиле 28. В начале каждой отливки выпускная трубка или точнее ее конец находится в контакте с литейной плитовиной (литейной опорой) 29 в кокиле 28 и закрывается ею. Когда затем сток 32 соединяют с системой откачки воздуха через соединение 33, то металл всасывается вверх через впускную трубку 34 и далее через сток 32 в выпускную трубку 35, так что он частично заполняет перепускной канал 31, как показано на фиг.4. Таким образом, можно начинать операцию разливки посредством перемещения вниз литейной плитовины 29, и металл переводится из резервуара 17 в кокиль 28 через перепускной канал 31, который тем самым действует в качестве сифона. В остальном операция разливки происходит как описано в предыдущем примере выполнения. В этом случае противодавление также обеспечивается атмосферой при открывании сверху кокиля 28 и резервуара 17.

Однако следует отметить, что данное изобретение, как оно определено в формуле изобретения, не ограничивается показанными и описанными выше решениями. Поэтому концепция данного изобретения применима не только к оборудованию полунепрерывной разливки, но также к оборудованию непрерывной, а также горизонтальной и вертикальной непрерывной разливки. Кроме того, можно обеспечивать разницу давлений, равную практически нулю, в точке контакта с кокилем другими путями, например, посредством создания давления в литейном баке, равном статическому давлению металла в полости формы (решение с противодавлением).

Решение, как оно определено в формуле изобретения, не ограничивается также кокилями с утепленной надставкой или кокилями с обтеканием газом, а может использоваться в более обычном литейном оборудовании с непосредственным охлаждением. Кроме того, в соединении с входом кокиля может быть расположено средство для перемешивания металла с целью дополнительного уменьшения проблем, связанных с сегрегацией и узорами. Дополнительно к этому, для исключения возможного образования оксидов можно использовать инертный газ, например аргон.

Было проведено несколько испытаний, в ходе которых были отлиты слитки для прессования из различных алюминиевых сплавов с помощью оборудования согласно данному изобретению. Было проведено сравнение их со стержнями из тех же сплавов, отлитых с использованием существующего литейного оборудования с утепленной надставкой. На фиг.5а и 5b показаны изображения поверхности и микрошлифа слитка для прессования из сплава АА 6082, отлитой с помощью существующего оборудования с утепленной надставкой, в то время как на фиг.5с и 5d показаны изображения слитка для прессования, отлитого с помощью оборудования согласно данному изобретению. Как показано на фиг.5с, поверхность значительно более чистая и гладкая у слитков для прессования, отлитых с помощью оборудования согласно данному изобретению. Кроме того, из фиг.5d явно следует, что микроструктура слитка для прессования, отлитого с помощью оборудования согласно данному изобретению, имеет меньше темных пор у поверхности, которые указывают на сегрегацию.

1. Способ непрерывной или полунепрерывной разливки металла, в частности разливки с непосредственным охлаждением алюминия, при этом оборудование (1) включает по меньшей мере одну форму или кокиль (3) с полостью (11) формы, которая снабжена входом (4), соединенным с накопителем металла, и выходом с устройствами для охлаждения металла так, что через выход отливается изделие в виде удлиненного прутка или слитка (25) для прессования или заготовки проволоки, отличающийся тем, что металл подают в форму (3) из накопителя металла через систему (5, 31) подачи металла, которая изолирована от окружающей среды и позволяет с помощью противодавления регулировать давление газа над уровнем (26) металла относительно статического давления металла в форме (3) так, что статическое давление металла в зоне отвердевания в точке контакта со стенкой формы практически равно нулю во время разливки.

2. Способ по п.1, отличающийся тем, что металл подают в распределительную камеру (5) или канал (31), который сообщается с вакуумным резервуаром посредством соединительного патрубка (33) и дополнительно соединен для получения металла с промежуточным резервуаром (17) для металла, расположенного на более низком уровне, за счет чего металл подается в резервуар (17) через клапанное устройство (18) и подача регулируется с помощью этого клапанного устройства для обеспечения сифонного действия посредством канала (31), за счет чего уровень (23) металла в резервуаре (17) практически одинаков с уровнем (26) металла в полости (11) формы в форме (3) или слегка превышает его, и за счет чего противодавление в кокиле во время разливки равно атмосферному давлению.

3. Оборудование для непрерывной или полунепрерывной разливки металла, в частности, разливки с непосредственным охлаждением (НО) алюминия, включающее в себя форму (1) по меньшей мере с одной полостью или кокилем (3) с полостью (11) формы, которая снабжена входом (4) и накопителем металла и выходом с устройствами для охлаждения металла так, что через выход отливается изделие в виде удлиненного прутка или слитка (25) для прессования, отличающееся тем, что оно содержит систему (5, 31) подачи металла, которая изолирована от окружающей среды и предусмотрена между накопителем металла и входом (4) формы (3), и средство противодавления для регулирования давления газа над уровнем (26) металла в форме относительно статического давления металла в форме так, что статическое давление металла в зоне затвердевания в точке контакта со стенкой формы практически равно нулю во время разливки.

4. Оборудование по п.3, отличающееся тем, что система подачи металла выполнена в форме распределительной камеры или канала (5, 31), сообщающегося с вакуумным резервуаром посредством соединительного патрубка (33), причем этот канал (31) дополнительно соединен и получает металл из промежуточного резервуара (17) для металла, расположенного на более низком уровне, за счет чего металл подается в резервуар (17) через клапанное устройство (18) и подача регулируется с помощью этого клапанного устройства для обеспечения сифонного действия посредством канала (31), за счет чего уровень (23) металла в резервуаре (17) практически одинаков с уровнем (26) металла в полости (11) формы (3) или слегка превышает его, и за счет чего противодавление в кокиле во время разливки равно атмосферному давлению.

5. Оборудование по пп.3 и 4, отличающееся тем, что кокиль выполнен в виде кокиля с утепленной надставкой и содержит проницаемые кольца (15) или элементы стенки для подачи газа и/или масла в зону отвердевания металла.

6. Оборудование по пп.3 и 4, отличающееся тем, что система противодавления содержит бак высокого давления или резервуар высокого давления, в котором давление выше окружающего атмосферного давления.