Устройство для подачи цементного раствора, предназначенное для изготовления армированных волокнами строительных цементных панелей

Иллюстрации

Показать всеИзобретение относится к области изготовления строительных материалов. Подающее устройство имеет некоторое направление перемещения и содержит основной дозирующий валик, вспомогательный взаимодействующий валик, расположенный на малом расстоянии от дозирующего валика для образования зазора между ними. Причем зазор создан и расположен с возможностью сохранения запаса цементного раствора. Также устройство включает совершающий возвратно-поступательное перемещение механизм подачи цементного раствора, выполненный и расположенный с возможностью подачи цементного раствора к зазору, и средства для приведения валиков в движение. Технический результат заключается в повышении эффективности работы устройства. 3 н. и 16 з.п. ф-лы, 3 ил.

Реферат

Данное изобретение относится к непрерывному способу и соответствующему ему устройству для изготовления строительных панелей с использованием схватывающегося цементного раствора и, более точно, к устройству для подачи цементного раствора, используемому при изготовлении армированных цементных панелей, далее называемых здесь строительными цементными панелями (SCP), в которых волокна объединены с быстросхватывающимся цементным раствором для обеспечения прочности при изгибе.

Цементные панели используются в строительной индустрии для образования внутренних и наружных стен жилых зданий и/или торговых и промышленных сооружений и помещений. К преимуществам подобных панелей относится влагостойкость в сравнении со стандартной стеновой плитой на гипсовой основе. Однако недостаток подобных обычных панелей состоит в том, что они не имеют конструкционной прочности, достаточной в такой степени, чтобы такие панели могли бы быть сопоставимыми со строительной фанерной или древесноволокнистой плитой с ориентированными волокнами, если не превышать их по прочности.

Как правило, цементная панель включает в себя, по меньшей мере, один слой из затвердевшего цемента или штукатурного композиционного материала между слоями из армирующего или стабилизирующего материала. В некоторых случаях армирующий или стабилизирующий материал представляет собой сетку из стекловолокна или эквивалентный материал. Сетку обычно накладывают из рулона в виде листа на слои или между слоями из схватывающегося цементного раствора. Примеры технологий производства, используемых при изготовлении обычных цементных панелей, приведены в патентах США №№4420295, 4504335 и 6176920, содержание которых приведено в данном описании в качестве ссылки. Кроме того, другие гипсоцементные композиции раскрыты в общем в патентах США №№5685903, 5858083 и 5958131.

Один недостаток обычных способов изготовления цементных панелей состоит в том, что волокна, нанесенные в виде мата или холста, не будут надлежащим образом и равномерно распределены в цементном растворе, и, по существу, упрочняющие свойства, которые являются результатом взаимодействия между волокнами и цементным тестом, изменяются по толщине плиты в зависимости от толщины каждого слоя плиты. В том случае, когда цементный раствор в недостаточной степени проникает через сетку из волокон, результатом будет слабое сцепление и взаимодействие между волокнами и цементной основой, что приводит к низкой прочности панели. Кроме того, в некоторых случаях, когда имеет место образование отдельных слоев из цементного раствора и волокон, ненадлежащее сцепление и неэффективное распределение волокон приводят к получению панели с низкой прочностью.

Другой недостаток традиционных способов изготовления цементных панелей состоит в том, что получающееся в результате изделие является слишком дорогим и, по существу, неконкурентоспособным по сравнению с наружной строительной фанерной плитой или древесноволокнистой плитой с ориентированными волокнами.

Одна причина сравнительно высокой стоимости обычных цементных панелей обусловлена простоем производственной технологической линии, вызванным преждевременным схватыванием цементного раствора, в особенности в виде частиц или кусков, которые ухудшают внешний вид получающейся в результате панели и отрицательно влияют на производительность технологического оборудования. Существенные накопления преждевременного затвердевшего цементного раствора на технологическом оборудовании требуют остановок технологической линии, в результате чего конечная стоимость панелей повышается.

Важной целевой сферой с точки зрения уменьшения времени простоя технологической линии по производству цементных панелей, вызванного преждевременным схватыванием, является операция нанесения или подачи цементного раствора на движущееся полотно. В обычных технологических линиях по производству цементных панелей движущееся полотно включает в себя присоединенный мат или слой из армирующих волокон. В некоторых применениях цементный раствор и/или волокна распыляют на движущееся полотно. В данной системе возникают проблемы, связанные с техническим обслуживанием оборудования для распыления, поскольку сопла и напорные линии необходимо периодически чистить путем продувки от преждевременно затвердевших частиц цементного раствора. Кроме того, в данной системе существует риск неравномерного нанесения цементного раствора вследствие воздействия и расстояния между распылительными головками.

Альтернативная обычная система для подачи цементного раствора на движущееся полотно предусматривает использование подающего устройства с образующими зазор валиками. Вращающиеся в противоположных направлениях валики, образующие зазор, создают резервуар для цементного раствора, который перемещается вдоль нижней стороны одного образующего зазор валика к подающему валику. Потенциальная проблема, связанная с использованием данной конструкции, заключается в том, что капли цементного раствора будут преждевременно падать на полотно от нижней стороны образующего зазор валика, что вызывает нежелательное преждевременное схватывание частиц и неравномерную структуру готовой цементной панели. Кроме того, толщина слоя цементного раствора, нанесенного на полотно, может быть неоднородной, и ее трудно регулировать при конфигурации данного типа. Кроме того, полагают, что данная конструкция способствует накоплению преждевременно затвердевших частиц цементного раствора, что вызывает необходимость в выключении системы для очистки.

Таким образом, задачей настоящего изобретения является создание устройства для подачи цементного раствора, которое особенно эффективно при подаче цементных и/или гипсоцементных растворов такого типа, которые используются при изготовлении цементных строительных панелей. Кроме того, существует потребность в таком подающем устройстве, в котором предотвращается накопление преждевременно затвердевших частиц гипса и/или засорение преждевременно затвердевшими частицами гипса.

Вышеуказанные задачи решаются посредством настоящего изобретения, которое отличается устройством для подачи цементного раствора, предназначенным для использования в линии по производству строительных цементных панелей или для аналогичного применения, в котором схватывающиеся цементные растворы используются при изготовлении строительных панелей или плит. Устройство по настоящему изобретению включает в себя основной дозирующий валик и вспомогательный взаимодействующий валик, расположенные рядом друг с другом и, по существу, параллельно друг относительно друга для образования зазора, в котором удерживается запас цементного раствора. Оба валика предпочтительно вращаются в одном и том же направлении, так что цементный раствор "вытягивается" из зазора над дозирующим валиком для нанесения его на движущееся полотно линии по производству строительных цементных панелей. Валик для регулирования толщины предпочтительно расположен в непосредственной эксплуатационной близости к основному дозирующему валику для поддержания заданной толщины цементного раствора. Также предпочтительно, чтобы валик для регулирования толщины вращался в том же направлении, что и основной и вспомогательный взаимодействующий валики.

Более точно, в соответствии с изобретением разработано подающее устройство, которое предназначено для использования при нанесении цементного раствора на движущееся полотно, имеющее некоторое направление перемещения, и включает в себя основной дозирующий валик и вспомогательный взаимодействующий валик, расположенный на малом расстоянии от дозирующего валика для образования зазора между ними. Зазор образован и расположен с возможностью удерживания запаса цементного раствора, и валики приводятся в движение так, что цементный раствор, удерживаемый в зазоре, перемещается вперед над верхней наружной периферийной поверхностью дозирующего валика для нанесения данного цементного раствора на полотно.

В другом варианте осуществления предусмотрено подающее устройство, предназначенное для использования при нанесении цементного раствора на движущееся полотно, имеющее некоторое направление перемещения. Устройство включает в себя основной дозирующий валик и вспомогательный взаимодействующий валик, расположенный на малом расстоянии от дозирующего валика для образования зазора между ними. Валики расположены, по существу, поперек к направлению перемещения полотна. Кроме того, зазор образован и расположен с возможностью удерживания запаса цементного раствора, и валик для регулирования толщины расположен с обеспечением его рабочей взаимосвязи с дозирующим валиком для регулирования толщины слоя цементного раствора, "вытягиваемого" из зазора над наружной поверхностью дозирующего валика. Предусмотрена система привода, предназначенная для приведения дозирующего валика, вспомогательного взаимодействующего валика и валика для регулирования толщины в движение в одном и том же направлении.

Сущность изобретения поясняется на чертежах, где:

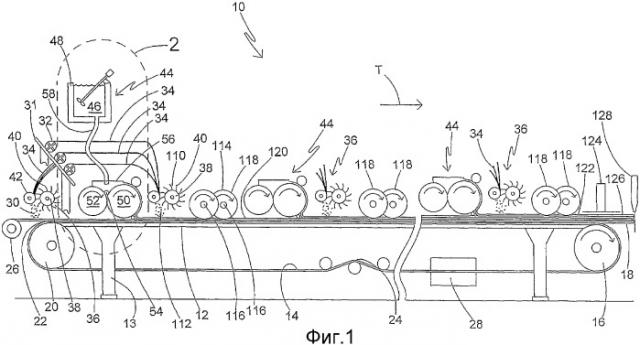

фиг.1 представляет собой схематический вертикальный вид линии по производству строительных цементных панелей, пригодной для использования вместе с устройством для подачи цементного раствора по настоящему изобретению;

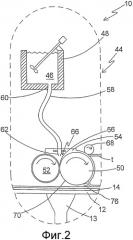

фиг.2 представляет собой местный увеличенный вертикальный вид подающего устройства, изображенного на фиг.1; и

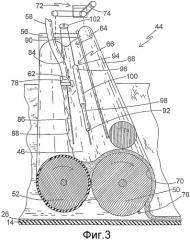

фиг.3 представляет собой вид в перспективе устройства для подачи цементного раствора по настоящему изобретению.

На фиг.1 схематически показана технологическая линия по производству строительных панелей, которая обозначена в целом ссылочной позицией 10. Технологическая линия 10 включает в себя опорную раму или стол 12 для формования, имеющий множество ножек 13 или других опор. На опорной раме 12 имеется перемещающееся транспортирующее средство 14, такое как бесконечная резиноподобная конвейерная лента с гладкой водонепроницаемой поверхностью, однако возможны пористые поверхности. Как хорошо известно в данной области техники, опорная рама 12 может быть образована, по меньшей мере, из одной подобной столу части, которая может включать в себя обозначенные ножки 13 или другую опорную конструкцию. Опорная рама 12 также включает в себя основной приводной ролик 16 на дистальном конце 18 рамы и направляющий ролик 20 на проксимальном конце 22 рамы. Кроме того, по меньшей мере, одно устройство 24 для направления и/или натяжения ленты предпочтительно предусмотрено для поддержания заданного натяжения и позиционирования транспортирующего средства 14 на роликах 16, 20. В предпочтительном варианте осуществления строительные цементные панели изготавливаются непрерывно по мере перемещения движущегося транспортирующего средства вперед в направлении Т от проксимального конца 22 к дистальному концу 18.

Кроме того, в предпочтительном варианте осуществления полотно 26 из крафт-бумаги, прокладочной бумаги и/или другие полотна из поддерживающего материала, предназначенного для обеспечения опоры для цементного раствора перед схватыванием, как хорошо известно в данной области техники, могут быть предусмотрены и уложены на транспортирующее средство 14 для защиты его и/или сохранения его чистым. Однако также предусмотрено, что строительные цементные панели, изготовленные с помощью данной линии 10, могут быть образованы непосредственно на транспортирующем средстве 14. В последнем случае предусмотрено, по меньшей мере, одно устройство 28 для промывания конвейерной ленты. Транспортирующее средство 14 перемещается вдоль опорной рамы 12 посредством комбинации из двигателей, шкивов, конвейерных лент или цепей, которые обеспечивают приведение в движение основного приводного ролика 16, как известно в данной области техники. Предусмотрено, что скорость транспортирующего средства 14 может варьироваться для удовлетворения требований конкретного случая применения.

В настоящем изобретении изготовление строительных цементных панелей начинается с нанесения слоя разрыхленных, измельченных волокон 30 на полотно 26. Возможно множество разных устройств для нанесения и измельчения волокон при использовании линии 10 по настоящему изобретению, однако в предпочтительной системе используется держатель 31, удерживающий несколько бобин 32 с кордом из стекловолокна, с каждой из которых отрезок или жгут 34 из волокна подают к станции или устройству для измельчения, также называемому измельчителем 36.

Измельчитель 36 содержит вращающийся валик 38 с ножами, от которого выступают проходящие в радиальном направлении ножи 40 и который расположен близко от опорного валика 42 с обеспечением контакта с ним, при этом валики 38 и 42 вращаются друг относительно друга. Предпочтительно, ножи 40 простираются на всю ширину транспортирующего средства 14 или полотна 26. В предпочтительном варианте осуществления валик 38 с ножами и опорный валик 42 расположены сравнительно близко друг от друга, так что вращение валика 38 с ножами также вызывает вращение опорного валика 42, однако противоположное также возможно. Кроме того, опорный валик 42 предпочтительно покрыт упругим опорным материалом, при опоре на который ножи 40 измельчают пряди 34 на куски. Расстояние между ножами 40 на валике 38 определяет длину измельченных волокон. Как видно на фиг.1, измельчитель 36 расположен над транспортирующим средством 14 рядом с проксимальным концом 22 для обеспечения в максимальной степени продуктивного использования длины технологической линии 10. По мере того как пряди 34 волокон измельчаются, волокна свободно падают на полотно 26 транспортирующего средства.

Далее рассматриваются фиг.1 и 2, на которых показано, что устройство для подачи цементного раствора по настоящему изобретению, также называемое станцией подачи цементного раствора или устройством для подачи цементного раствора, обозначенное в целом ссылочной позицией 44, принимает некоторый запас цементного раствора 46 из удаленного места 48 смешивания, такого как приемная воронка, бункер или т.п. Несмотря на то что в качестве возможных рассматривается множество различных схватывающихся цементных растворов, способ по настоящему изобретению в особенности предназначен для изготовления строительных цементных панелей. По существу, цементный раствор 46 предпочтительно состоит из различающихся количеств портландцемента, гипса, заполнителя, воды, добавок-ускорителей, пластифицирующих добавок, пенообразователей, наполнителей и/или других ингредиентов, хорошо известных в данной области техники и описанных в патентах, перечисленных выше, которые были включены путем ссылки. Относительные количества данных ингредиентов, включая исключение некоторых из вышеприведенных или добавление других, могут изменяться для удовлетворения потребностей, соответствующих конкретному случаю применения.

Предпочтительное устройство 44 для подачи цементного раствора включает в себя основной дозирующий валик 50, расположенный поперек к направлению перемещения транспортирующего средства 14. Вспомогательный взаимодействующий или опорный валик 52 расположен близко к дозирующему валику 50, параллельно ему и с возможностью вращения относительно дозирующего валика 50 для образования зазора 54 между ними. Валики 50, 52 расположены достаточно близко друг к другу, так что зазор 54 обеспечивает удерживание запаса цементного раствора, и в то же время валики вращаются друг относительно друга. Несмотря на то что в качестве возможных рассматриваются другие размеры, предпочтительно, чтобы дозирующий валик 50 имел больший диаметр, чем вспомогательный взаимодействующий валик 52. Кроме того, предпочтительно, чтобы один из валиков 50, 52 имел гладкую наружную поверхность из нержавеющей стали, а другой, предпочтительно вспомогательный взаимодействующий валик 52, имел упругий, не допускающий прилипания материал, покрывающий его наружную поверхность.

Две сравнительно жесткие боковые стенки 56, предпочтительно изготовленные из не допускающего прилипания материала или покрытые не допускающим прилипания материалом, таким как материал марки Teflon® или т.п., предотвращают выход цементного раствора 46, залитого в зазор 54, наружу в зоне боковых сторон устройства 44 для подачи цементного раствора. Боковые стенки 56, которые предпочтительно прикреплены к раме 12, расположены близко от концов валиков 50, 52 для удерживания цементного раствора, однако боковые стенки 56 не приближены настолько к концам валиков, чтобы это могло помешать вращению валиков.

Важным признаком настоящего изобретения является то, что подающее устройство 44 обеспечивает нанесение равномерного, сравнительно тонкого слоя цементного раствора 46 на движущееся полотно 26 транспортирующего средства. Соответствующие значения толщины слоя варьируются от приблизительно 0,08 дюйма до 0,16 дюйма. Однако при четырех слоях, предпочтительных в предпочтительной строительной панели, изготавливаемой с помощью технологической линии 10, и соответствующей толщине строительной панели, составляющей приблизительно 0,5 дюйма, особо предпочтительная толщина слоя цементного раствора составляет порядка 0,125 дюйма.

Для обеспечения толщины слоя цементного раствора в пределах, описанных выше, ряд элементов предусмотрен в устройстве 44 для подачи цементного раствора.

Во-первых, для гарантированного равномерного нанесения цементного раствора 46 по всей ширине полотна 26 цементный раствор подают к подающему устройству 44 с помощью шланга 58 или аналогичного трубопровода, имеющего первый конец 60, сообщающийся по текучей среде с емкостью или резервуаром 48 для перемешивания цементного раствора. Второй конец 62 шланга 58 соединен с совершающим возвратно-поступательное движение в боковом направлении выполненным с тросовым шкивом 102 раздаточным устройством 78 с гидроцилиндром или пневмоцилиндром 100 такого типа, какое хорошо известно в данной области техники. Таким образом, цементный раствор, вытекающий из шланга 58, заливается в подающее устройство 44 при возвратно-поступательном движении в боковом направлении для заполнения резервуара 66, границы которого определяются валиками 50, 52 и боковыми стенками 56. Вращение дозирующего валика 50 обеспечивает "вытягивание" слоя цементного раствора 46 из резервуара 66.

Далее, валик для регулирования толщины или валик 68 для текущего контроля толщины предпочтительно расположен немного выше основного дозирующего валика 50 и немного дальше по ходу относительно вертикальной осевой линии основного дозирующего валика для регулирования толщины цементного раствора 46, выпускаемого из резервуара 66 подающего устройства над наружной поверхностью 70 основного дозирующего валика 50. Другой связанный с этим признак валика 68 для регулирования толщины заключается в том, что он обеспечивает возможность работы с цементными растворами с различной и постоянно меняющейся вязкостью. По существу, валик 68 для регулирования толщины расположен с обеспечением его рабочей взаимосвязи с основным дозирующим валиком 50 для регулирования толщины цементного раствора, перемещаемого из резервуара 66 над наружной периферийной поверхностью 70 основного дозирующего валика 50 для нанесения его на движущееся полотно 26 транспортирующего средства. Как хорошо известно в данной области техники, относительное расстояние t (фиг.2) между валиком 68 для регулирования толщины и основным дозирующим валиком 50 можно регулировать для изменения толщины наносимого цементного раствора 46. Кроме того, несмотря на то что в качестве возможных рассматриваются другие размеры, предпочтительно, чтобы валик 68 для регулирования толщины имел меньший диаметр по сравнению с вспомогательным валиком 52 и существенно меньший диаметр по сравнению с основным дозирующим валиком 50.

Другой признак подающего устройства 44 по настоящему изобретению заключается в том, что основной дозирующий валик 50, вспомогательный взаимодействующий валик 52 и валик 68 для регулирования толщины приводятся все во вращение в одном и том же направлении, что сводит к минимуму возможности преждевременного схватывания цементного раствора на соответствующих движущихся наружных поверхностях. Система 72 привода, включающая в себя пневмопривод, гидропривод, электрический или другой пригодный двигатель 74, соединена с основным дозирующим валиком 50 или вспомогательным взаимодействующим валиком 52 для приведения валика (валиков) в движение в одном и том же направлении, которое представляет собой направление по часовой стрелке, если смотреть на фиг.1-3. Как хорошо известно в данной области техники, любой один из валиков 50, 52 может приводиться в движение, а другой валик может быть соединен с ним посредством шкивов, ремней, цепи и звездочек, зубчатых колес или других известных технических средств для передачи мощности для поддержания надежной взаимосвязи с обеспечением совместного вращения. Кроме того, валик 68 для регулирования толщины также выполнен с возможностью вращения в том же направлении, что и валики 50, 52, и это предпочтительно обеспечивается посредством соединения с системой 72 привода, посредством его собственного двигателя (непоказанного) или другой конструкции, хорошо известной квалифицированным специалистам, в зависимости от применения.

Когда цементный раствор 46 на наружной поверхности 70 перемещается к движущемуся полотну 26 транспортирующего средства, важно, чтобы весь цементный раствор наносился на полотно, а не перемещался обратно вверх, к зазору 54. Такое перемещение вверх способствовало бы преждевременному схватыванию цементного раствора на валиках и помешало бы плавному перемещению цементного раствора из резервуара 66 к полотну 26 транспортирующего средства. С этой целью поперечная отделяющая проволока 76 размещена между основным дозирующим валиком 50 и полотном 26 транспортирующего средства для гарантирования того, что цементный раствор 46 будет полностью нанесен на полотно транспортирующего средства и не будет перемещаться обратно к зазору 54 и резервуару 66 подающего устройства. Отделяющая проволока 76 также способствует сохранению основного дозирующего валика 50 свободным от преждевременно схватывающегося цементного раствора.

Совершающий возвратно-поступательное движение распределительный механизм 64 будет разъяснен более подробно со ссылкой на фиг.3. Второй конец 62 шланга 58 удерживается в совершающем возвратно-поступательное движение в боковом направлении патрубке 78, который соединен на каждой из двух сторон 80, 82 с соответствующими концами 84, 86 участков 88, 90 троса. Противоположные концы 92, 94 участков 88, 90 троса соединены с одним из элементов, представляющих собой закрытый конец 96 и шток 98 гидроцилиндра или пневмоцилиндра 100, предпочтительно пневмоцилиндра. Участки 88, 90 троса образуют петли вокруг шкивов 102 (показан только один), расположенных на каждом конце подающего устройства 44. Гидроцилиндр или пневмоцилиндр 100 выполнен с такими размерами, что расстояние, на которое перемещается шток 98, приблизительно равно заданной длине перемещения распределительного патрубка 78 в резервуаре 66. При повышении давления/снижении давления в цилиндре 100 патрубок 78 будет совершать возвратно-поступательное движение над зазором 54 и вдоль зазора 54, тем самым обеспечивая поддержание относительно равномерного уровня цементного раствора 46 в резервуаре 66.

Второе устройство 110 для измельчения, предпочтительно идентичное измельчителю 36, расположено по ходу за подающим устройством 44 для нанесения второго слоя из волокон 112 на цементный раствор 46. Далее, устройство 114 для вдавливания ("заделывания") расположено с обеспечением его рабочей взаимосвязи с цементным раствором 46 и движущимся полотном 26 транспортирующего средства технологической линии 10 для вдавливания волокон 112 в цементный раствор 46.

Несмотря на то что в качестве возможных рассматриваются многие различные устройства для вдавливания, включая вибраторы, валики с шипами и т.п., но возможные устройства не ограничены вышеуказанными, в предпочтительном варианте осуществления устройство 114 для вдавливания включает в себя, по меньшей мере, два, по существу, параллельных вала 116, установленных поперек к направлению перемещения полотна 26 транспортирующего средства 14 на раме 12. Каждый вал 116 снабжен множеством дисков 118 сравнительно большого диаметра, которые отделены в аксиальном направлении друг от друга на валу дисками малого диаметра (непоказанными). Во время изготовления панели валы и диски 118 вращаются вместе вокруг продольной оси вала 116. Как хорошо известно в данной области техники, или один, или оба вала 116 могут быть приводными, и, если только один вал является приводным, другой может приводиться в движение с помощью ремней, цепей, зубчатых передач или других известных технических средств для передачи мощности для поддержания соответствующего направления и скорости ведомого вала. Соответствующие диски 118 соседних, предпочтительно параллельных валов 116 перекрываются и взаимодействуют друг с другом для обеспечения "перемешивания" или "массирующего" действия в цементном растворе, которое обеспечивает вдавливание ранее нанесенных волокон 112. Кроме того, взаимное расположение дисков 118 с обеспечением их тесного контакта, взаимодействия и вращения предотвращает накапливание цементного раствора 46 на дисках и фактически обеспечивает "самоочищение", которое позволяет существенно уменьшить время простоя технологической линии, вызванного преждевременным затвердеванием комков цементного раствора. За счет того что предусмотрены два комплекта дисков 118, которые смещены в боковом направлении друг относительно друга, цементный раствор 46 подвергается многочисленным актам "разрыва", что обеспечивает "перемешивающее" действие, которое приводит к дополнительному вдавливанию ("заделыванию") волокон 112 в цементный раствор.

После того как волокна 112 будут вдавлены, первый слой 120 панели будет завершен. В предпочтительном варианте осуществления высота или толщина первого слоя 120 находится в интервале от приблизительно 0,05 до приблизительно 0,15 дюйма. Было установлено, что данный интервал обеспечивает заданную прочность и жесткость при объединении данного слоя с аналогичными слоями в строительной цементной панели. Однако также возможны другие значения толщины в зависимости от применения.

Для создания строительной цементной панели заданной толщины необходимы дополнительные слои. Для этого может быть предусмотрено множество технологических модулей, включая устройства 44 для подачи цементного раствора, станции 36 измельчения и устройства 114 для вдавливания, для каждого последующего слоя.

В предпочтительном варианте осуществления предусмотрены всего четыре слоя для образования строительной цементной панели 122. При нанесении четырех слоев из схватывающегося цементного раствора с вдавленными волокнами, как описано выше, устройство 124 для формирования рельефа предпочтительно предусмотрено на раме 12 для придания определенной формы верхней поверхности 126 панели 122. Подобные устройства 124 для формирования рельефа известны в области изготовления панелей из схватывающегося цементного раствора и, как правило, представляют собой подпружиненные или вибрирующие плиты, которые соответствуют высоте и форме многослойной панели для обеспечения заданных размерных характеристик.

В этот момент слои цементного раствора уже начали схватываться, и соответствующие панели 122 отделяют друг от друга с помощью разрезающего устройства 128, которое в предпочтительном варианте осуществления представляет собой устройство для водоструйной резки. Другие режущие устройства, включая движущиеся ножи, рассматриваются как пригодные для данной операции при условии, что они могут обеспечить создание соответственно острых краев при данной структуре панели по настоящему изобретению. Разрезающее устройство 128 расположено относительно линии 10 и рамы 12 так, что получаются панели, имеющие заданную длину. Поскольку скорость транспортирующего средства 14 является сравнительно небольшой, разрезающее устройство может быть установлено с возможностью разрезания перпендикулярно направлению перемещения транспортирующего средства 14. Известно, что при бόльших скоростях изготовления подобные разрезающие устройства устанавливают на технологической линии 10 под углом к направлению перемещения полотна. После разрезания отделенные панели 122 укладывают в стопу для дальнейшей обработки, упаковывания, хранения и/или отгрузки, как хорошо известно в данной области техники.

Несмотря на то что был показан и описан конкретный вариант осуществления устройства для подачи цементного раствора по настоящему изобретению, предназначенного для изготовления армированных волокном, строительных цементных панелей, специалистам в данной области техники понятно, что могут быть выполнены изменения и модификации данного устройства, не отходя от изобретения в его более широких аспектах и в том виде, как оно определено в нижеприведенной формуле изобретения.

1. Подающее устройство, предназначенное для использования при нанесении цементного раствора (46) на движущееся полотно (26), которое имеет некоторое направление перемещения, содержащее: основной дозирующий валик (50); вспомогательный взаимодействующий валик (52), расположенный на малом расстоянии от дозирующего валика (50) для образования зазора (54) между ними; причем зазор (54) создан и расположен с возможностью сохранения запаса цементного раствора (46); совершающий возвратно-поступательное перемещение механизм (64) подачи цементного раствора, выполненный и расположенный с возможностью подачи цементного раствора (46) к зазору (54); и средства для приведения валиков (50, 52) в движение так, что цементный раствор (46), удерживаемый в зазоре (54), проходит в направлении перемещения полотна над верхней наружной периферийной поверхностью (70) дозирующего валика (50) для нанесения цементного раствора на полотно (26).

2. Устройство по п.1, дополнительно включающее в себя, по меньшей мере, одну боковую стенку (56), расположенную рядом с соответствующими концами валиков (50, 52) для образования резервуара (66) для цементного раствора над зазором (54).

3. Устройство по п.2, в котором боковые стенки (56) изготовлены из не допускающего прилипания материала.

4. Устройство по п.1, в котором дозирующий валик (50) имеет относительно больший диаметр по сравнению с вспомогательным взаимодействующим валиком (52).

5. Устройство по п.1, в котором дозирующий валик (50) и вспомогательный взаимодействующий валик (52) имеют одну из поверхностей периферийную поверхность из нержавеющей стали и упругую, не допускающую прилипания, периферийную поверхность.

6. Устройство по п.1, дополнительно содержащее валик (68) для регулирования толщины, расположенный близко от дозирующего валика (50) и в эксплуатационной близости от него для регулирования толщины слоя (46) цементного раствора, наносимого на полотно (26) посредством устройства.

7. Устройство по п.6, в котором валик (68) для регулирования толщины расположен над дозирующим валиком (50).

8. Устройство по п.6, в котором дозирующий валик (50) и вспомогательный взаимодействующий валик (52) выполнены с возможностью вращения в одном и том же направлении, причем валик (68) для регулирования толщины вращается в том же направлении, что и указанные дозирующий и вспомогательный взаимодействующий валики (50, 52).

9. Устройство по п.6, в котором валик (68) для регулирования толщины имеет диаметр, существенно меньший по сравнению с дозирующим валиком (50).

10. Устройство по п.1, в котором механизм (64) подачи содержит транспортирующий трубопровод (58), присоединенный к источнику цементного раствора (46) и имеющий конец (62), расположенный в непосредственной близости от зазора (54), причем указанный конец (62) трубопровода соединен с совершающим возвратно-поступательное движение механизмом (78), который обеспечивает возвратно-поступательное перемещение конца (62) трубопровода в боковом направлении между концами дозирующего и вспомогательного взаимодействующего валиков (50, 52).

11. Устройство по п.10, в котором совершающий возвратно-поступательное движение механизм (78) содержит гидроцилиндр или пневмоцилиндр (100) и тросовый шкив (102).

12. Устройство по п.1, дополнительно включающее в себя отделяющую проволоку (76), расположенную рядом с нижней частью дозирующего валика (50) для предотвращения прохода цементного раствора (46) по нижней стороне дозирующего валика (50) к зазору (54).

13. Устройство по п.1, в котором валики (50, 52) расположены по существу поперек к направлению перемещения полотна (26).

14. Подающее устройство, предназначенное для использования при нанесении цементного раствора (46) на движущееся полотно (26), которое имеет некоторое направление перемещения, содержащее: основной дозирующий валик (50); вспомогательный взаимодействующий валик (52), расположенный на малом расстоянии от дозирующего валика (50) для образования зазора (54) между ними, при этом валики (50, 52) расположены по существу поперек к направлению перемещения полотна (26); причем зазор (54) создан и расположен с возможностью сохранения запаса цементного раствора (46); валик (68) для регулирования толщины, расположенный с обеспечением его рабочей взаимосвязи с указанным дозирующим валиком (50) для регулирования толщины слоя цементного раствора (46), поступающего из указанного зазора (54) по наружной поверхности дозирующего валика (50); и средства для приведения дозирующего валика (50), вспомогательного взаимодействующего валика (52) и валика (68) для регулирования толщины в движение в одном и том же направлении.

15. Устройство по п.14, в котором указанное направление вращения является направлением в сторону направления перемещения движущегося полотна (26).

16. Устройство по п.14, дополнительно включающее в себя, по меньшей мере, одну боковую стенку (56), расположенную рядом с соответствующими концами валиков (50, 52, 68) для образования резервуара (66) для цементного раствора над зазором (54).

17. Устройство по п.14, в котором дозирующий валик (50) имеет больший диаметр по сравнению со вспомогательным взаимодействующим валиком (52), причем вспомогательный взаимодействующий валик (52) имеет больший диаметр по сравнению с валиком (68) для регулирования толщины.

18. Устройство по п.14, дополнительно включающее в себя отделяющую проволоку (76), расположенную рядом с нижней частью дозирующего валика (50) для предотвращения прохода цементного раствора (46) по нижней стороне дозирующего валика (50) к зазору (54).

19. Подающее устройство, предназначенное для использования при нанесении цементного раствора (46) на движущееся полотно (26), которое имеет некоторое направление перемещения, содержащее: основной дозирующий валик (50); вспомогательный взаимодействующий валик (52), расположенный на малом расстоянии от дозирующего валика (50) для образования зазора (54) между ними, при этом валики (50, 52) расположены по существу поперек к направлению перемещения полотна (26); причем зазор (54) создан и расположен с возможностью сохранения запаса некоторого цементного раствора (46); две боковые стенки (56), расположенные рядом с концами указанных дозирующего и вспомогательного взаимодействующего валиков (50, 52) для образования резервуара (66) для цементного раствора; валик (68) для регулирования толщины, расположенный с обеспечением его рабочей взаимосвязи с дозирующим валиком (50) для регулирования толщины слоя цементного раствора (46), поступающего из указанного зазора (54) по наружной поверхности дозирующего валика (50); средства для приведения валиков (50, 52, 68) в движение в одном и том же направлении так, что цементный раствор (46), удерживаемый в зазоре (54), проходит над верхней наружной периферийной поверхностью (70) дозирующего валика (50) для нанесения цементного раствора на полотно (26); и совершающий возвратно-поступательное движение механизм (64) подачи цементного раствора, предназначенный для подачи цементного раствора (46) в резервуар (66).Приоритет по пунктам:

18.09.2003 по пп.1-19.