Распределительное устройство для приготовления цементного раствора, упрочняемого волокном

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к конструкциям распределительных устройств для линий изготовления цементных плит. Изобретение позволит повысить качество смешивания волокна с цементным раствором, предотвратить повреждение распределительного устройства комками или кусками затвердевшего цементного раствора. Распределительное устройство для линии изготовления конструкционных панелей, на которой цементный раствор транспортируют на конвейерном полотне относительно опорной рамы и штапелированное волокно наносят на цементный раствор, содержит первый вал, прикрепленный к опорной раме и выполненный с множеством дисков, отстоящих друг от друга в осевом направлении, второй вал, прикрепленный к опорной раме и выполненный с множеством дисков, отстоящих друг от друга в осевом направлении. Первый вал расположен относительно второго вала таким образом, чтобы диски заходили одни между другими. 3 н. и 11 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится, в общем, к устройствам для распределения волокна в затвердевающих растворах, а более конкретно к устройству, созданному для распределения волокна в затвердевающем цементном растворе на линии для изготовления цементных плит или цементированных конструкционных панелей (ЦКП).

Цементированные панели используют в строительной промышленности для возведения внутренних и наружных стен жилых и/или торговых сооружений. К числу преимуществ таких панелей относится влагостойкость в сравнении со стандартными стеновыми панелями на гипсовой основе. Однако недостатком таких обычных панелей является то, что они не обладают достаточной конструкционной прочностью, чтобы они выдерживали нагрузки, если не превосходили по этому показателю панели, с которыми их можно было бы сравнивать, например с панелями из конструкционной фанеры или с плитами, армированными ориентированными нитями (ПАОН).

Обычно цементированная панель содержит по меньшей мере один слой из затвердевшего цемента или комбинированный слой из штукатурки, расположенный между слоями армирующего или стабилизирующего материала. В некоторых случаях в качестве армирующего или стабилизирующего материала используют сетку из стекловолокна или эквивалентную структуру. Сетку обычно подают с рулона в виде полотна, укладываемого поверх или между слоями затвердевающего раствора. Примеры технологий изготовления обычных цементированных панелей приведены в патентах США №4420295, №4504335 и №6176920, содержание которых включено в настоящую заявку в качестве ссылки. Кроме того, в патентах США №5685903, №5858083 и №5958131 описаны в общих чертах другие композиции, содержащие гипсоцемент.

Один недостаток обычных способов изготовления цементированных панелей заключается в том, что волокна, вводимые в мат или полотно, не удается распределить правильно и равномерно в растворе, и поэтому упрочняющие свойства, получающиеся благодаря взаимодействию волокна и матрицы, колеблются по толщине плиты, в зависимости от толщины каждого слоя плиты. Если происходит незначительное проникновение раствора сквозь волокнистую структуру, то получается слабое скрепление между волокном и матрицей, приводя к низкой прочности панели. Кроме того, в некоторых случаях, когда производят раздельное укладывание слоями раствора и волокна, получается слабое скрепление и неэффективное распределение волокна, что приводит к недостаточному повышению прочности панели.

Другой недостаток обычных способов изготовления цементированных панелей заключается в том, что полученное изделие оказывается слишком дорогим и поэтому не конкурентоспособным по сравнению с конструкционной фанерой для наружных работ или плитами, армированными ориентированными нитями (ПАОН).

Одна причина относительно высокой стоимости обычных цементированных панелей состоит в простоях производственной линии, вызванных преждевременным затвердеванием цементного раствора, особенно в виде кусочков или комков, наличие которых ухудшает внешний вид полученной плиты и вызывает снижение эффективности производственного оборудования. Образование значительных наростов преждевременно затвердевшего цементного раствора на производственном оборудовании приводит к необходимости остановок производственной линии, вызывая таким образом повышение конечной стоимости плиты.

В случаях, когда штапелированное стекловолокно смешивали с цементным раствором для изготовления цементированной конструкционной плиты (ЦКП), содержащей конструкционное армирование, возникала потребность в способе равномерного смешивания волокна с раствором. Такое равномерное смешивание важно для достижения желаемой конструкционной прочности полученной панели или плиты.

Требование, предъявляемое к конструкции любого устройства, используемого для смешивания затвердевающих растворов этого типа, заключается в том, что производство плиты должно происходить непрерывно в течение цикла изготовления. Любые остановки производственной линии из-за чистки оборудования должны быть исключены. Это требование особенно важно при использовании быстрозатвердевающих цементных растворов, а также при введении в цементный раствор агентов или ускорителей для быстрого схватывания.

Потенциальная проблема возникает на работающей производственной линии при изготовлении цементных конструкционных панелей, заключающаяся в том, что происходит преждевременное затвердевание порций цементного раствора с образованием кусков или комков различных размеров. При произвольном разламывании этих комков и попадании кусков в продукцию, представляющую собой готовые плиты, они портят внешний вид плиты, а также приводят к появлению конструкционных слабых мест. На производственных линиях для изготовления обычных конструкционных цементных панелей требуется остановка всей производственной линии для чистки оборудования, забитого наростами затвердевшего цемента, для предотвращения внедрения преждевременно затвердевших кусков цементного раствора в полученные плиты.

Другое требование, предъявляемое к устройствам, используемым для смешивания штапелированного армирующего волокна с цементным раствором, заключается в том, что волокно необходимо смешивать с относительно густым цементным раствором по существу равномерно, для обеспечения требуемой прочности.

Таким образом, существует потребность в устройстве для тщательного смешивания стекловолокна или других конструкционных армирующих волокон с затвердевающим цементным раствором таким образом, чтобы устройство не забивалось или повреждалось комками или кусками затвердевшего цементного раствора.

Перечисленным выше требованиям отвечает, или превосходит их, техническое решение согласно настоящему изобретению, которое представляет собой распределительное устройство, содержащее по меньшей мере пару продолговатых валов, расположенных на производственной линии, в поперечном ее направлении, для изготовления плит из затвердевающего цементного раствора, упрочняемых волокном. Валы предпочтительно расположены на расстоянии друг от друга, параллельно друг другу. Каждый вал содержит множество дисков, отстоящих друг от друга в осевом направлении вала. Во время изготовления плиты валам и дискам сообщают вращательное движение вокруг оси. Соответствующие диски смежных, предпочтительно параллельных, валов расположены одни между другими для обеспечения «месильного» или «разминающего» действия, оказываемого на цементный раствор, в результате чего происходит смешивание и распределение предварительно нанесенного волокна с цементным раствором. Кроме того, благодаря плотному расположению с заходом одних дисков между другими и вращению дисков предотвращают образование наростов цементного раствора на дисках и достигают эффекта «самоочищения», в результате чего значительно снижаются простои линии для изготовления плит, вызывавшиеся предварительно затвердевающими комками цемента раствора.

Более конкретно, предложено распределительное устройство для использования на линии для изготовления конструкционных панелей, на которой цементный раствор транспортируют на перемещаемом носителе относительно опорной рамы и штапелированное волокно наносят на цементный раствор. Распределительное устройство содержит первый продолговатый вал, прикрепленный к опорной раме и включающий первое множество отстоящих друг от друга в осевом направлении дисков; второй продолговатый вал, прикрепленный к опорной раме и включающий второе множество отстоящих друг от друга в осевом направлении дисков; причем первый вал расположен относительно второго вала таким образом, чтобы диски одного вала заходили между дисками второго вала.

В предпочтительном варианте выполнения каждая пара смежных главных дисков, или дисков относительно большего диаметра, отделена на соответствующем валу распорным диском относительно меньшего диаметра. Взаимное расположение дисков, при котором главные диски одного вала заходят между главными дисками другого вала, включает близкое расположение противостоящих периферий распорных дисков малого диаметра и главных дисков относительно большего диаметра, что тоже способствует улучшенному самоочищающему действию.

Сущность изобретения поясняется на чертежах, где:

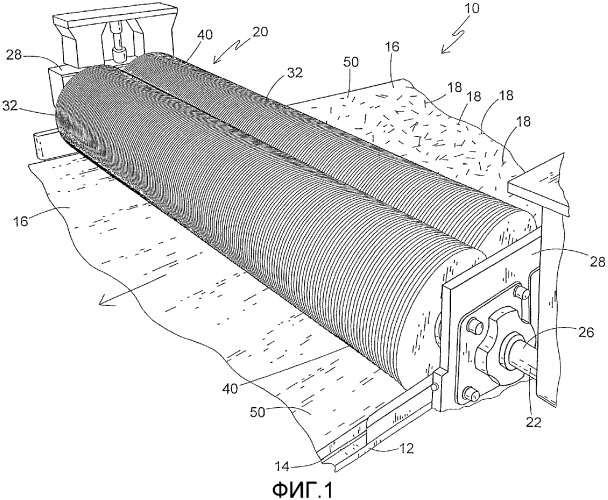

на фиг.1 изображен вид в перспективе сверху распределительного устройства согласно настоящему изобретению, установленного на линии для изготовления конструкционных плит из цементного раствора;

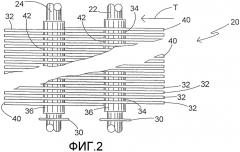

на фиг.2 - частичный вид сверху распределительного устройства, представленного на фиг.1;

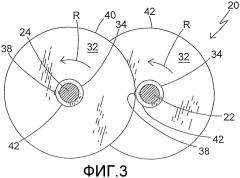

на фиг.3 - вид с торца распределительного устройства, представленного на фиг.1;

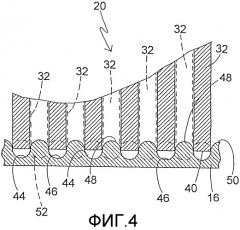

на фиг.4 - схематический вид дорожек/ложбинок, создаваемых в цементном растворе настоящим распределительным устройством.

На фиг.1 изображена фрагментарно линия для изготовления конструкционных плит из цементного раствора, обозначенная в общем позицией 10. Производственная линия 10 содержит опорную раму формовочного стола 12, посредством которого поддерживают конвейерную ленту 14, например резиноподобную конвейерную ленту, полотно из крафт-бумаги, защитную бумагу и/или другие полотна из несущего материала для поддерживания цементного раствора до его затвердевания, что хорошо известно в данной отрасли производства. Конвейерную ленту 14 перемещают вдоль опорной рамы 12, используя комбинацию двигателей, шкивов, ремней или цепей и роликов (не показаны), что также хорошо известны в данной отрасли производства. Кроме того, хотя настоящее изобретение предназначено для использования в изготовлении конструкционных цементных плит, предусмотрено, что оно может найти применение в любой области, где волокно в массе надлежит смешать с затвердевающим цементным раствором для изготовления плит или панелей.

Согласно настоящему изобретению слой цементного раствора 16 укладывают на конвейерное полотно 14 для образования однородного слоя цементного раствора, хотя предусмотрены и другие последовательности, в зависимости от применения. Настоящее распределительное устройство конкретно предназначено для использования в производстве конструкционных цементных панелей, хотя предусмотрено использование ряда различных затвердевающих цементных растворов. Сам цементный раствор предпочтительно изготавливать из варьируемых количеств портландцемента, гипса, заполнителя, воды, ускорителей, пластификаторов, вспенивающих агентов, наполнителей и/или других ингредиентов, хорошо известных в данной отрасли производства. Относительные количества этих ингредиентов можно варьировать, исключая некоторые из упомянутых выше или добавляя другие, таким образом, чтобы они соответствовали требованиям. Подачу штапелированного волокна 18, которое в предпочтительном варианте выполнения является штапелированным стекловолокном, осуществляют путем насыпания или распыления поверх перемещаемого слоя 16 цементного раствора.

Настоящее распределительное устройство, в общем, обозначенное позицией 20, расположено на опорной раме 12 непосредственно «ниже по течению», или после зоны, где волокно 18 укладывают на слой 16 цементного раствора. Распределительное устройство 20 содержит по меньшей мере два продолговатых вала 22, 24, каждый из которых снабжен цапфами 26, установленными в кронштейне 28, расположенном с каждой из сторон опорной рамы 12. Хотя изображено два вала 22, 24, могут быть установлены дополнительные валы, если это желательно. Один комплект цапф 26 валов предпочтительно снабжен звездочками или шкивами 30 (лучше всего показано на фиг.2) или другими приводными механизмами для сообщения валам 22, 24 вращательного движения относительно их осей в кронштейнах 28. Предпочтительно валы 22, 24 и соединенные с ними диски 32, 34 вращать в одном направлении. Моторизованные ременные приводы, цепные приводы или другие системы для привода валов или роликов производственной линии считаются подходящими в данном случае. Валы 22, 24 устанавливают, в общем, в поперечном направлении на опорной раме 12 на расстоянии друг от друга и, в общем, параллельно относительно друг друга. В предпочтительном варианте выполнения валы 22, 24 параллельны друг другу. Каждый из валов 22, 24 снабжен множеством установленных на расстоянии друг от друга в осевом направлении главных дисков 32, или дисков относительно большего размера, причем смежные диски расположены на расстоянии друг от друга в осевом направлении. Расстояние между ними поддерживают посредством второго множества распорных дисков 34 (см. фиг.2) относительно меньшего диаметра, каждый из которых расположен между парой смежных главных дисков 32. Предпочтительно, чтобы по меньшей мере главные диски 32 (см. фиг.3), а более предпочтительно, чтобы как главные, так и распорные диски 32, 34 были установлены на шпонках на соответствующих валах 22, 24 для их совместного вращения. Предпочтительно также, чтобы звездочки 30 были установлены на шпонках или были каким-либо другим способом прикреплены к валам 22, 24 для их совместного вращения. В предпочтительном варианте выполнения устанавливают упорные кольца 36 на шпонках (лучше всего показаны на фиг.3) на каждой цапфе 26, фиксируя их на валу, например, посредством шпонок или стопорных винтов 38 для удерживания дисков 32, 34 на валах 22, 24 от бокового смещения.

На фиг.1-3 также показано, что диски 32, 34 соответствующих валов 22, 24 введены между другими дисками таким образом, чтобы главные диски 32 вала 22 были расположены между дисками 32 вала 24. Показано также, что в результате такого взаимного расположения периферические края 40 главных дисков 32 перекрывают друг друга и находятся вблизи друг от друга, но с возможностью вращения относительно периферических краев 42 противостоящих распорных дисков 34 противоположного вала (лучше всего показано на фиг.3). Предпочтительно, чтобы валы 22, 24 и соединенные с ними диски 32, 34 вращались в одном направлении R (см. фиг.3).

Хотя относительные размеры дисков 32, 34 можно варьировать так, чтобы они соответствовали конкретному применению, в предпочтительном варианте выполнения главные диски 32 имеют толщину 1/4" (6,35 мм), и их устанавливают на расстоянии 5/16" (7,9375 мм) друг от друга. Таким образом, между ними образуются небольшие, но все же допускающие относительное вращение зазоры, когда смежные диски 32 валов 22, 24 взаимно расположены указанным образом относительно друг друга (лучше всего показано на фиг.3). При таких малых зазорах частицы затвердевающего цементного раствора 16 меньше удерживаются между дисками 32, 34 и преждевременно затвердевают. Кроме того, так как валы 22, 24 и соединенные с ними диски 32, 34 постоянно вращают во время изготовления ЦК панелей, любое количество цементного раствора, захваченное между дисками, быстро сбрасывается, и у него нет шансов затвердеть так, чтобы ухудшать операцию смешивания. Также предпочтительно, чтобы периферии дисков 32, 34 были плоскими или перпендикулярными к плоскости диска, но также предусмотрено, что периферические края 40, 42 могут быть выполнены с клинообразным сечением или могут быть каким-либо другим способом расположены под углом и при этом обеспечивать удовлетворительное смешивание и распределение волокна.

Способность к самоочистке настоящего распределительного устройства 20 дополнительно улучшена с помощью материалов, используемых для изготовления валов 22, 24 и дисков 32, 34. В предпочтительном варианте выполнения эти компоненты изготавливают из нержавеющей стали, подвергнутой полировке, для обеспечения относительно гладкой поверхности. Кроме того, нержавеющая сталь предпочтительна благодаря ее долговечности и коррозионной стойкости; однако предусмотрено применение и других долговечных коррозионностойких и не подверженных пригаранию материалов, включая «плексиглас» или другие конструкционные пластики.

Кроме того, расположение валов 22, 24 по высоте относительно конвейерного полотна 14 предпочтительно делают регулируемым для лучшего смешивания волокна 18 с цементным раствором 16. Предпочтительно, чтобы диски 32 не контактировали с конвейерным полотном 14, но в существенной степени проникали в цементный раствор 16 для способствования смешиванию волокна 18 с цементным раствором. Конкретное расстояние по высоте валов 22, 24 от конвейерного полотна 14 можно варьировать так, чтобы оно соответствовало применению, и на него оказывает влияние, помимо прочего, диаметр главных дисков 32, вязкость цементного раствора, толщина слоя цементного раствора 16 и желаемая степень смешивания и распределения волокна 18.

Множество главных дисков 32 (см. фиг.4) на первом валу 22 расположены относительно рамы 12 таким образом, чтобы создавать первый рисунок 44 (сплошными линиями) ложбинок в цементном растворе 16 для смешивания волокна 18 с раствором. Рисунок 44 ложбинок включает ряд ложбинок 46, создаваемых дисками 32, и гребней 48, расположенных между дисками, когда цементный раствор 16 прижимается к боковым сторонам каждого диска. Так как волокно 18 наносят на верхнюю поверхность 50 цементного раствора 16 непосредственно перед смешиванием, определенная доля волокна смешивается с цементным раствором в результате образования первого рисунка 44 ложбинок. Следует иметь в виду, что при вращении валов 22, 24 и соединенных с ними дисков 32, 34 конвейерное полотно, или ленту, 14 также перемещают в направлении, указанном стрелкой Т (см. фиг.2), от первого вала 22 ко второму валу 24. Таким образом создают также перемешивающее динамическое движение, способствующее улучшению процесса смешивания волокна 18 с цементным раствором.

Непосредственно после выхода из области взаимодействия с дисками 32 первого вала 22 цементный раствор 16 вступает во взаимодействие с дисками 32 второго вала 24 (показано пунктирными линиями), при котором продолжается образование второго рисунка 52 ложбинок. Благодаря тому что диски 32 смещены в поперечном направлении на соответствующих валах 22, 24, в каждой выбранной точке второй рисунок 52 ложбинок противостоит рисунку 44, и гребни 54 заменяют ложбинки 46, а ложбинки 56 заменяют гребни 48. Так как рисунки 44, 52 ложбинок, в общем, сходны с синусоидальной волнообразной кривой, то можно также утверждать, что рисунки 44, 52 ложбинок находятся не в фазе относительно друг друга. Это поперечное смещение рисунка 52 ложбинок ведет к перемешиванию цементного раствора 16, улучшая смешивание волокна 18 с цементным раствором. Другими словами, перемешивающее или разминающее воздействие на цементный раствор создают путем вращения дисков 32, расположенных указанным образом на валах 22, 24.

Таким образом, настоящее распределительное устройство представляет собой механизм для смешивания штапелированного стекловолокна с перемещаемым слоем цементного раствора. Важной особенностью настоящего распределительного устройства является то, что диски соответствующих валов заходят одни между другими и перекрывают друг друга для оказания месильного, разминающего, перемешивающего воздействия на цементный раствор таким образом, при котором уменьшают до минимума возможность забивания устройства цементным раствором.

Хотя показан и описан конкретный вариант выполнения распределительного устройства для упрочнения цементного раствора волокном, специалистам в данной области техники следует понимать, что могут быть произведены изменения и модификации изобретения без отступления от его сущности в широком толковании, как оно представлено в прилагаемой формуле изобретения.

1. Распределительное устройство (20) для использования его в линии (10) для изготовления конструкционных панелей, на которой цементный раствор (16) транспортируют на конвейерном полотне (14) относительно опорной рамы (12), и штапелированное волокно (18) наносят на цементный раствор (16), содержащее:первый продолговатый вал (22), прикрепленный к опорной раме (12) и содержащий первое множество дисков (32), отстоящих друг от друга в осевом направлении;второй продолговатый вал (24), прикрепленный к опорной раме (12) и содержащий второе множество дисков (32), отстоящих друг от друга в осевом направлении;причем первый вал (22) расположен относительно второго вала (24) таким образом, чтобы диски (32) заходили одни между другими.

2. Устройство (20) по п.1, в котором, в направлении сбоку, периферии (40) первого и второго множеств дисков (32) перекрывают друг друга.

3. Устройство (20) по п.1, в котором валы (22, 24) ориентированы на раме (12) таким образом, чтобы они были расположены, в общем, поперек направления перемещения цементного раствора (16) вдоль производственной линии (10).

4. Устройство (20) по п.3, в котором валы (22, 24) ориентированы на раме (12) таким образом, чтобы они были расположены, в общем, параллельно друг другу.

5. Устройство (20) по п.4, в котором каждый вал (22, 24) содержит распорные диски (34) относительно малого диаметра между каждой парой смежных дисков (32) из первого и второго множеств дисков (32), а периферии (40) первого и второго множеств дисков (32) расположены очень близко к соответствующим перифериям (42) противостоящих распорных дисков (34).

6. Устройство (20) по п.1, в котором диски (32) зафиксированы на соответствующих продолговатых валах (22, 24) для вращения совместно с ними.

7. Устройство (20) по п.1, в котором первое множество дисков (32) расположено относительно рамы (12) таким образом, чтобы создавать первый рисунок (44) ложбинок в цементном растворе (16) для смешивания волокна (18) с цементным раствором, а второе множество дисков (32) расположено относительно рамы (12) таким образом, чтобы создавать второй рисунок (52) ложбинок в цементном растворе (16), причем второй рисунок (52) смещен в поперечном направлении относительно первого рисунка (44).

8. Устройство (20) по п.1, в котором валы (22, 24) выполнены с возможностью вращения в одном и том же направлении.

9. Распределительное устройство (20) для смешивания волокна (18) с затвердевающим цементным раствором (16), используемое в линии (10) для изготовления конструкционных плит, включающей опорную раму (12), содержащее:первый продолговатый несущий вал (22), прикрепленный к опорной раме (12) и содержащий первое множество дисков (32) относительно большого диаметра, установленных в осевом направлении вдоль вала (22) между первым множеством дисков (34) относительно малого диаметра;второй продолговатый несущий вал (24), прикрепленный к опорной раме (12) и содержащий второе множество дисков (32) относительно большого диаметра, установленных в осевом направлении вдоль вала (24) между первым множеством дисков (34) относительно малого диаметра;причем первый и второй несущие валы (22, 24) расположены друг относительно друга таким образом, что диски (32) относительно большого диаметра первого множества заходят между дисками (32) относительно большого диаметра второго множества.

10. Устройство (20) по п.9, в котором, в направлении сбоку, периферии (40) дисков (32) относительно большого диаметра перекрывают друг друга.

11. Устройство (20) по п.9, в котором каждый диск (32) относительно большого диаметра и диски (34) малого диаметра имеют толщину, причем толщина упомянутых дисков (32) относительно большого диаметра и упомянутых дисков (34) малого диаметра приблизительно одинаковая.

12. Устройство (20) по п.9, в котором валы (22, 24) ориентированы на раме (12) таким образом, чтобы они были расположены, в общем, поперек направления перемещения цементного раствора (16) вдоль производственной линии (10) и, в общем, были параллельны друг другу.

13. Устройство (20) по п.9, в котором диски (32, 34) зафиксированы на соответствующих продолговатых валах (22, 24) для вращения совместно с ними.

14. Распределительное устройство (20) для смешивания волокна (18) с затвердевающим цементным раствором (16), используемое в линии (10) для изготовления конструкционных плит, включающей опорную раму (12), содержащее:первый продолговатый несущий вал (22), прикрепленный к опорной раме (12) и содержащий первое множество дисков (32) относительно большого диаметра, установленных в осевом направлении вдоль вала (22) между первым множеством дисков (34) относительно малого диаметра;второй продолговатый несущий вал (24), прикрепленный к опорной раме (12) и содержащий второе множество дисков (32) относительно большого диаметра, установленных в осевом направлении вдоль вала (24) между первым множеством дисков (34) относительно малого диаметра; причем первый и второй несущие валы (22, 24) расположены относительно друг друга таким образом, что диски (32) относительно большого диаметра первого множества заходят между дисками (32) относительно большого диаметра второго множества;причем первый и второй валы (22, 24) и соединенные с ними диски (32, 34) выполнены с возможностью вращения в одном и том же направлении.