Способ создания защитного корпуса

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к способу создания многослойных оболочечных металлополимерных конструкций корпусных деталей с термостойким заполнителем, применяемым в авиационной и ракетной технике. Способ изготовления защитного корпуса включает герметизацию полости между наружной и внутренней оболочками, заполнение полости термоизоляционным материалом и вспенивание материала. При этом предварительно определяют области максимальной концентрации напряжений на внутренней оболочке. Материал внутренней оболочки фиксируют на оправке, а вспенивание осуществляют одновременно с формированием внутренней оболочки и соединением образующихся слоев. После снятия оправки осуществляют выравнивание поля напряжения на внутренней оболочке путем выполнения надрезов по линиям с критическим уровнем распределения напряжений и последующее восстановление целостности оболочек. 2 з.п. ф-лы, 2 ил.

Реферат

Заявляемое изобретение относится к области машиностроения, а именно к способам создания многослойных оболочечных металлополимерных конструкций корпусных деталей, с термостойким заполнителем, применяемым в авиационной и ракетной технике.

Известны способы создания многослойных конструкций, включающие наклеивание листов из пластика на слой вспененного материала, предварительно закрепленного на несущей оболочке, например защищенный патентом РФ № 02238225 от 25.03.2003. «Силовая обечайка топливного бака и способ ее изготовления» B64D 37/00, опубл. 20.10.04.

Способ заключается в том, что оболочку из алюминиевого сплава изготавливают гладкой с равномерной толщиной, достаточной лишь для обеспечения ее герметичности. Напыляют пенопласт. Обрабатывают ее поверхность механическим путем до создания ровной круглой поверхности пенопласта. Отформовывают листы углепластика и приклеивают их к подготовленной поверхности пенопласта при комнатной температуре, создавая необходимое давление прижима вакуумным мешком или бандажами. При этом напыляют пенопласт из пенополиуретана. Технический результат - уменьшение веса и объема силовой обечайки.

Способ позволяет создавать многослойные металлополимерные конструкции. Технология изготовления сложна, т.к. требует механической обработки пенопласта, проведения операции приклеивания листов внутреннего слоя и его отдельной обработки, что в случае использования поверхностей второго порядка, например цилиндрической или сферической, требует точного совпадения формы поверхностей. После реализации способа необходимо проведение операции контроля качества приклеивания. Кроме того, способ используется при изготовлении конструкции, где полимерный слой являются наружным, а металлический слой внутренним, поэтому уровень напряжений, создаваемых во внутреннем слое, не является критическим.

Известен способ нанесения вспененных защитных покрытий на наружную поверхность металлической трубы, описанный в патенте РФ № 02249756, «Способ тепло- и гидроизоляции трубы» F16L 59/14, G11B 11/00, опубл. 10.04.05, когда создается полость между наружной поверхностью массивной трубы и оправкой, расположенной снаружи. В этом случае используются массивные металлические трубы значительной толщины, что позволяет им выдержать уровень напряжений, передаваемый на внутренний слой со стороны наружных слоев. Использование ограничивающего наружного слоя из пластичного легкодеформируемого материала позволяет с помощью его деформации ограничить напряжения, возникающие в наружном слое. Необходимость использования массивного внутреннего слоя для компенсации напряжений ограничивает область применения указанного способа, например, для изготовления корпусов летательных аппаратов, т.к. приводит к увеличению массы аппарата.

В качестве прототипа выбран «Способ футерования металлического трубопровода пластмассовой оболочкой и устройство для его осуществления», описанный в патенте РФ № 02031795, кл. В29С 63/18, публ. 27.03.95. Полость металлической трубы герметизируют, размещают в ней оболочку, внутри которой создают избыточное давление. Между корпусом и оболочкой формируют полимерный футеровочный слой. Способ выбран в качестве прототипа заявляемого способа создания защитного слоя, как наиболее близкий по технической сущности к заявляемому.

В процессе формирования полимерной оболочки, напряжения, возникающие во внутренней оболочке, могут превышать критический уровень и приводить к образованию трещин и нарушению целостности защитной оболочки. Уровень напряжений определяется соотношением толщин оболочек и свойств материала. Наличие зон, где уровень напряжений близок к критическому или превышает его, приводит к созданию неравномерного поля напряжений в материале отдельных слоев многослойной конструкции, что снижает надежность ее работы, а при появлении трещин может сводить на нет защитную функцию внутреннего слоя.

Задачей, на решение которой направлено изобретение, является создание способа изготовления металлополимерных корпусов, из оболочек с различным уровнем физико-механических характеристик, с минимальным уровнем напряжений в оболочках, при высоком уровне защиты и надежности работы.

Технический результат - создание технологии изготовления герметичной многослойной конструкции с минимальным уровнем остаточных напряжений в оболочках за счет предварительного определения зон с максимальным уровнем напряжений, и последующего сглаживания поля напряжений по всей поверхности детали, приводя его к оптимальному значению.

Указанный технический результат достигается тем, что в способе изготовления защитного корпуса, включающем герметизацию полости между наружной и внутренней оболочками, заполнение полости термоизоляционным материалом, вспенивание, согласно изобретению, предварительно определяют области максимальной концентрации напряжений во внутренней оболочке, материал внутренней оболочки фиксируют на оправке, вспенивание осуществляют одновременно с формированием внутренней оболочки и соединением образующихся слоев, а после снятия оправки осуществляют выравнивание поля напряжения на внутренней оболочке путем выполнения надрезов по линиям с критическим уровнем распределения напряжений и последующее восстановление целостности слоев, например, закреплением в полученных полостях вставок или заливкой образовавшихся полостей полимерным материалом.

Наличие отличительных от прототипа признаков позволяет сделать вывод о соответствии заявляемого изобретения критерию «новизна».

В процессе поиска не обнаружено технических решений, содержащих признаки, сходные с отличительными признаками заявляемого решения, кроме того, предлагаемое техническое решение не следует для специалиста явным образом из достигнутого уровня техники. Подтверждением этого является наличие реально существующих аналогов, технический результат от использования которых значительно ниже, чем от использования предлагаемого способа. Это позволяет сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

В процессе отработки способа получена конструкция опытного образца, что подтверждает соответствие его критерию «Промышленная применимость».

Возможность решения поставленной задачи обусловлена тем, что предварительное определение вида и места сосредоточения максимального уровня напряжений на внутренней оболочке позволяет, после создания многослойной конструкции, обеспечить снятие напряжений во внутренней оболочке в зоне их максимального проявления, что гарантирует снятие большего уровня напряжений, получение более равномерного поля напряжений по всей внутренней поверхности детали при минимальном количестве зон снятия напряжений, а значит, и минимальном количестве зон, необходимом для восстановления поверхности внутренней оболочки.

Предлагаемый способ иллюстрируется чертежами.

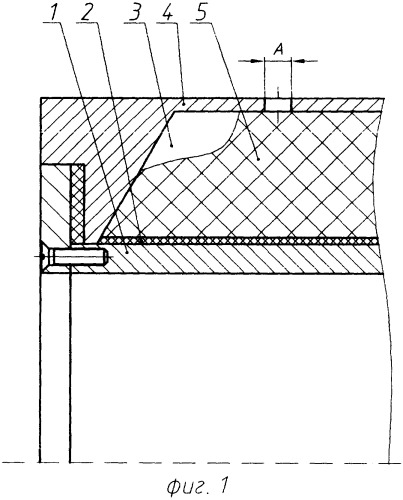

На фиг 1 дана схема создания многослойной конструкции.

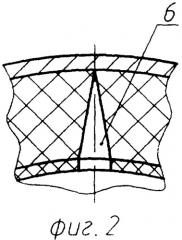

На фиг.2 - вид вставки после выравнивания поля напряжений конструкции.

Способ реализуется следующим образом. На наружную поверхность цилиндрической оправки 1, с предварительно нанесенным слоем антиадгезионной смазки, раскладывали слои материала внутренней оболочки 2. Во внутренний герметичный объем 3 между металлической наружной оболочкой 4 корпуса и внутренней оболочкой 2, через отверстия А, заливали навеску пенопласта и осуществляли процесс полимеризации и отверждения. При этом происходил процесс формирования среднего полимерного слоя 5 из пенопласта и одновременно процесс создания внутренней оболочки 2 и ее закрепления на среднем слое 5 пенопласта за счет сил адгезии. В процессе вспенивания и полимеризации пенопласта, при заданной температуре, происходит разогрев сборки и последующее отверждение пенопласта.

Скрепление материала отдельных слоев между собой и диффузионное закрепление их на среднем слое осуществляется в процессе полимеризации и отверждения пенопласта при формировании среднего слоя в результате реализации режимов нагрева под давлением и выдержки.

В процессе остывания сборки до комнатной температуры в пенопласте развиваются остаточные растягивающие напряжения, поскольку наружный металлический толстостенный слой по сравнению с тонкостенным внутренним слоем менее прочный, и в процессе вспенивания и формирования слоев создается неравномерное поле напряжений в наружной и внутренней оболочках. Их величина и характер распределения по конструкции определялись в ходе отработки технологического процесса на основании экспериментальных и расчетных данных, полученных на опытных образцах. Выявлено, что при этом возможно коробление стенок цилиндрического корпуса после его снятия с оправки, которая в силу большой жесткости уравновешивает развивающиеся напряжения в процессе формирования конструкции на оправке.

В местах критической концентрации напряжений в материале внутренней оболочки возможно появление трещин после снятия с оправки. После изготовления опытных образцов корпуса определяли уровень внутренних остаточных напряжений в конструкции в зависимости от соотношения толщин слоев, выбранных для обеспечения необходимой термозащиты и определенной массы корпуса, возможности выполнения оптимального соотношения указанных величин, и области концентрации напряжений. В процессе отработки конструкции проводили расчет напряженно-деформированного состояния многослойной конструкции корпуса.

В результате проведенных расчетно-экспериментальных мероприятий выявили, что температурные напряжения возникали в локальных зонах по торцам и в нескольких областях вдоль образующей цилиндра после остывания предварительно нагретой в процессе вспенивания сборки. Для уменьшения деформации корпуса необходимо снизить уровень напряженно деформированного состояния материала внутренней оболочки. Для этого проводили технологические резы поверхности внутренней оболочки на фрагменты вдоль образующей цилиндра в нескольких местах, на три или четыре фрагмента. Резы проводили с целью снятия окружных напряжений, когда уровень меридиональных напряжений в области горцев невысок.

В случае, когда значительное влияние имеют меридиональные напряжения у горцев корпуса, проводили технологические резы под углом к образующей, что позволяет одновременно снизить уровень окружных и меридиональных напряжений. Выполнение гехнологических разрезов внутренней оболочки осуществляли после формирования вспененного слоя. Полости, образовавшиеся при проведении реза, распространяли на часть глубины среднего слоя, до достижения выравнивания поля напряжений на внутренней оболочке корпуса, либо до сведения градиента концентраций напряжения в многослойном материале корпуса к минимальному значению. Затем полости заполняли материалом, восстанавливая целостность поверхности внутреннего слоя без значительного увеличения поля напряжения.

Восстановление поверхности может быть осуществлено установкой закладных деталей 6 и их креплением, либо заливкой полимерного материала.

Получаемая металлополимерная конструкция корпуса содержит металлическую наружную оболочку, средний слой из вспененного термостойкого полимера и внутреннюю оболочку - полимерный композиционный материал, например, стеклоткань.

1. Способ изготовления защитного корпуса, включающий герметизацию полости между наружной и внутренней оболочками, заполнение полости термоизоляционным материалом, вспенивание, отличающийся тем, что предварительно определяют области максимальной концентрации напряжений на внутренней оболочке, материал внутренней оболочки фиксируют на оправке, вспенивание осуществляют одновременно с формированием внутренней оболочки и соединением образующихся слоев, после снятия оправки осуществляют выравнивание поля напряжения на внутренней оболочке путем выполнения надрезов по линиям с критическим уровнем распределения напряжений и последующее восстановление целостности оболочек.

2. Способ изготовления защитного корпуса по п.1, отличающийся тем, что восстановление целостности оболочек осуществляют путем установки закладных деталей и их креплением.

3. Способ изготовления защитного корпуса по п.1, отличающийся тем, что восстановление целостности оболочек осуществляют путем заливки полимерного материала в образовавшиеся полости.