Кантователь для контейнера

Иллюстрации

Показать всеИзобретение относится к устройствам для разгрузки контейнеров. Кантователь для контейнера состоит из станины (1), двух образующих ось вращения осевых шарнирных узлов (2, 3), установленных на сходящихся стойках (7) станины, между которыми расположена поворотная площадка (5) с вертикальным ограничителем и упором (17). С внешней стороны на сходящихся стойках станины расположен привод поворота (4) поворотной площадки (5), на которой снизу расположен П-образный фиксатор (6), соединенный с ней пружинами. Ось вращения поворотной площадки и ось симметрии горизонтально расположенного основания площадки перпендикулярны друг другу и проходят через центр масс груженого контейнера, устанавливаемого на поворотную площадку. Расстояние между горизонтальной плоскостью основания площадки и осью вращения вдоль оси симметрии является расчетным и соответствует высоте центра тяжести устанавливаемого заполненного контейнера. Горизонтально расположенное основание площадки и ограничитель перпендикулярны друг к другу. На фиксаторе установлена косынка с дугообразной пластиной, согнутой по радиусу, обеспечивающему гарантированное отклонение фиксатора от горизонтальной плоскости. Изобретение упрощает конструкцию и снижает себестоимость изготовления и эксплуатации. 1 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к устройствам для разгрузки контейнеров и предназначено для автоматизированного опрокидывания контейнеров при различных производственных процессах, требующих постоянного поддержания, например для загрузки сыпучими сгорающими материалами топок теплогенераторов.

Известен кантователь для контейнера, состоящий из станины с вертикальной Г-образной стойкой и откидным упором, двух осевых шарнирных узлов, установленных на сходящихся стойках станины, привода поворота в виде силового цилиндра и поворотной площадки с ограничителем, в основание которой встроены тележка с фиксатором и цепь с крюком. При этом на станине расположен П-образный фиксатор поворотной площадки с дополнительным механизмом поворота и концевым выключателем/включателем (см. «Погрузочно-разгрузочные работы». Аннинский Б.А. Машиностроение (Ленингр. Отд-ние), 1975, стр.183, рис.71). Этот кантователь исключает дальнейшее проворачивание поворотной площадки вместе с контейнером от намеченного поворота. Однако этот кантователь приспособлен для специальных контейнеров СК-1-1,75 с дополнительным элементом в виде скобы. Кроме этого, необходимы операции с использованием человека, а именно, для установки крюка с цепью. Нельзя использовать стандартные и широко распространенные открытые контейнеры, наполняемые по мере поступления содержимого.

Известен, принятый за прототип, кантователь для контейнера, состоящий из станины с основанием в виде прямоугольной рамы, двух образующих ось вращения осевых шарнирных узлов, установленных на сходящихся стойках станины с лотком и ребрами жесткости, между которыми расположена поворотная площадка с вертикальным ограничителем и упором со скосом, П-образного фиксатора и привода поворота поворотной площадки (см. описание к авторскому свидетельству SU №1631013 от 05.07.88. Опубл. 28.02.91. Бюл. №8). Однако этот кантователь приспособлен для специальных изделий и имеет перекрытия в виде привалочных ребер, перекрывающих разгрузочное отверстие контейнера, что исключает его применение для загрузки сыпучими сгорающими материалами топок теплогенераторов, например отходами фанерного производства. Конструкция такого кантователя метоллоемка и требует значительных энергетических затрат при изготовлении и эксплуатации.

Задачей изобретения является получение простого, безопасного и удобного в эксплуатации устройства разгрузки контейнера с минимальным участием человека и с возможностью использовать открытые контейнеры простой конструкции с наполнением их по мере поступления содержимого, механизировать процесс строповки контейнера.

Технический результат изобретения заключается в значительном упрощении конструктивных элементов устройства и снижении энергетических затрат, а также в снижении себестоимости изготовления и эксплуатации.

Поставленная цель достигается тем, что в кантователе для контейнера, состоящем из станины с основанием в виде прямоугольной рамы, двух образующих ось вращения осевых шарнирных узлов, установленных на сходящихся стойках станины, между которыми расположена поворотная площадка с вертикальным ограничителем и упором, П-образного фиксатора и привода поворота поворотной площадки, привод поворота расположен с внешней стороны на сходящихся стойках станины, а П-образный фиксатор расположен с возможностью вращения снизу на поворотной площадке и соединен с ней пружинами, при этом осевые шарнирные узлы выполнены из отрезков труб, внутри которых установлены ведомый и ведущий валы вращения, концы которых, обращенные во внутрь устройства, имеют фланцы, к которым при помощи планшайб прикреплена поворотная площадка, при этом ось вращения поворотной площадки проходит через центр масс груженого контейнера, устанавливаемого на поворотную площадку, а ось симметрии горизонтально расположенного основания площадки проходит через центр масс груженого контейнера, устанавливаемого на поворотную площадку, и перпендикулярна оси ее вращения, а расстояние между горизонтальной плоскостью основания площадки и осью вращения вдоль оси симметрии является расчетным и соответствует высоте центра тяжести устанавливаемого заполненного контейнера, при этом горизонтально расположенное основание площадки и ограничитель, расположенные перпендикулярно друг к другу, соединены с двух сторон неразъемными соединениями с планшайбами при помощи сходящихся стоек, а на фиксаторе установлена косынка с дугообразной пластиной, обеспечивающей отклонение фиксатора от горизонтальной плоскости с образованием угла α0 отклонения фиксатора вниз от горизонтальной плоскости при помощи установленного на стойке станины кронштейна с вращающимся роликом.

При этом высота упора вертикального ограничителя поворотной площадки равна Нк+Δ,

где Нк - высота контейнера в см;

Δ - расстояние между упором и контейнером, равняется 5-10% от высоты контейнера в см.

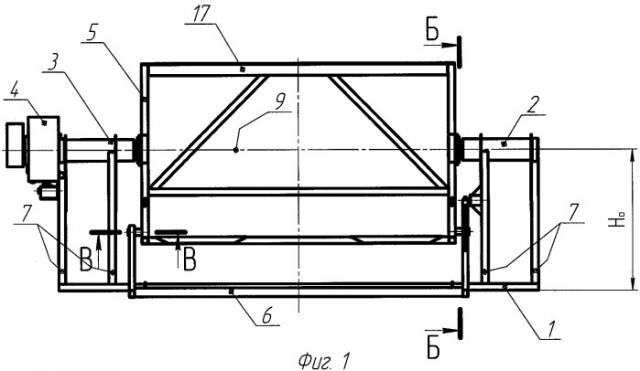

На фиг.1 представлен общий вид устройства (вид спереди).

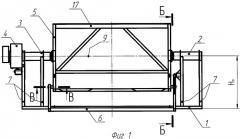

На фиг.2 представлен общий вид устройства (вид сверху).

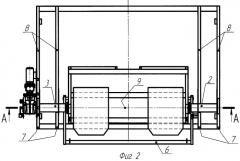

На фиг.3 - сечение А-А.

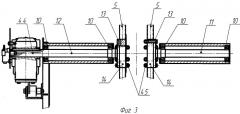

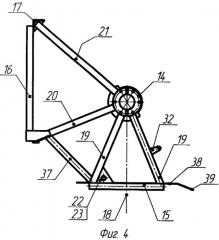

На фиг.4 представлен общий вид поворотной площадки сбоку.

На фиг.5 представлен общий вид фиксатора в плане.

На фиг.6 - сечение Б-Б без осевого шарнирного узла.

На фиг.7 представлен вид поворотной площадки в аксонометрии.

На фиг.8 - сечение В-В.

На фиг.9 - сечение Г-Г.

На фиг.10 - устройство с установленным контейнером (пунктиром показан контейнер).

На фиг.11 - устройство с установленным опрокинутым контейнером.

Кантователь для контейнера состоит из станины 1, двух осевых шарнирных узлов 2 и 3, привода поворота 4, поворотной площадки 5 с фиксатором 6. Станина 1 имеет основание в виде прямоугольной рамы с расположенными на ней, по противоположным сторонам, парными сходящимися стойками станины 7 и 8 (см. фиг.2). В вершинах парных сходящихся стоек станины 7 и 8 расположены осевые шарнирные узлы 2 и 3, образующие ось вращения 9 поворотной площадки 5. Между осевыми шарнирными узлами 2 и 3 расположена поворотная площадка 5 с фиксатором 6. Ось вращения 9 поворотной площадки 5 проходит через центр масс груженого контейнера, установленного на поворотную площадку 5. Осевые шарнирные узлы 2 и 3 (см. фиг.3) выполнены из отрезков труб длиною, превышающей размер между парными сходящимися стойками станины 7 и 8 таким образом, чтобы трубы выходили консольно за габариты парных стоек во внутрь устройства. Внутри каждой трубы с двух сторон имеются проточки, в которые установлены подшипники 10. Во внутренних отверстиях подшипников установлены валы вращения 11 и 12. Концы валов, обращенные во внутрь устройства, имеют фланцы 13. К этим фланцам присоединена при помощи планшайб 14 поворотная площадка 5, выполненная в виде люльки. Поворотная площадка 5 имеет рамную конструкцию и включает горизонтально расположенное основание площадки 15 (см. фиг.4) и вертикально расположенный ограничитель 16 с упором 17. При этом ось симметрии 18 основания площадки 15 делит ее пополам и проходит через центр масс груженого контейнера, установленного на поворотную площадку 5, и она перпендикулярна оси вращения 9, а расстояние между горизонтальной плоскостью основания площадки 15 и осью вращения 9 вдоль оси симметрии 18 является расчетным и соответствует высоте центра тяжести заполненного контейнера. Высота ограничителя 16 от горизонтально расположенного основания площадки 15 до упора 17 равна высоте контейнера Нк+Δ, где Δ равняется 5-10% от высоты контейнера и задается для удобства установки и съема контейнера в переворотную раму или из нее. Горизонтально расположенное основание площадки 15 имеет с двух сторон по паре сходящихся с планшайбами 14 стоек 19. Они расположены под углом друг к другу в вертикальной плоскости, перпендикулярной оси вращения 9, и соединены с двух сторон неразъемными соединениями с планшайбами 14. Ограничитель 16 имеет с двух сторон по паре сходящихся с планшайбами 14 стоек 20 и 21. Они расположены под углом друг к другу в той же вертикальной плоскости, перпендикулярной оси вращения 9, и соединены неразъемными соединениями с теми же планшайбами 14. С двух сторон в нижнем углу, образованном стойкой 19 и основанием площадки 15, установлены косынки 22 треугольной формы со сквозными отверстиями 23. С использованием сквозных отверстий 23 фиксатор 6, который имеет П-образную форму, состыкован с поворотной площадкой 5. При этом на концах параллельных стоек 24 (см. фиг.5) установлены выступающие во внутрь цилиндрические втулки 25, образующие ось вращения 26 фиксатора 6, которая параллельна оси вращения 9. На конце одной из стоек 24 установлена вертикально вверх и перпендикулярно оси вращения 26 косынка 27 (см. фиг.6) с дугообразной пластиной 28, согнутой по радиусу, обеспечивающему гарантированное отклонение фиксатора 6 от горизонтальной плоскости, с образованием угла α. На перекладине 29 фиксатора 6 установлены две проушины 30 с отверстиями (см. фиг.5). В отверстия этих проушин вставлены пружины 31 (см. фиг.7) для соединения их с аналогичными проушинами 32, установленными в серединной части на передних сходящихся стойках 19 поворотной площадки 5.

Устройство изготавливается следующим образом. Сначала выбирается контейнер, который и определяет все основные размеры устройства с учетом закладываемого в него груза. В нашем случае был выбран контейнер типа СК-1-1,75 без крышки, с помощью которого производилась засыпка отходов фанерного производства в топку теплогенератора. Но принципы, заложенные в разработку и изготовление подобных кантователей, пригодны и для многих других отраслей. При разработке устройства учитывались следующие основные принципы: ось вращения 9 должна проходить через центр масс наполненного контейнера; содержимое контейнера должно выгружаться в определенное место; конструкция должна быть жесткой и устойчивой при минимальных затратах на ее изготовление. Для нашего контейнера с размерами 1400×1800×1100, характера груза и конструкции топки теплогенератора, расчетная ось вращения 9 должна находиться на высоте Н0=1000 мм от нижней плоскости основания станины 1 и смещена от края основания станины 1 на 400 мм. Основание станины 1 изготавливалось из прямоугольного профиля 100×50×4 сваркой между собой отрезков профиля для получения основания станины в виде плоской прямоугольной рамы с габаритами 3660×2400. Из того же профиля 100×50×4 изготовили сходящиеся стойки 7 и 8, у которых один конец подрезан под соответствующий угол, а другой - под диаметр трубы Ф 159 мм для установки осевых шарнирных узлов 2 и 3. На левом и правом краях основания станины 1 устанавливается по паре сходящихся стоек 7 и 8, которые совместно с боковым профилем основания рамы образуют треугольники. На расстоянии 430 мм от них и параллельно им во внутрь основания станины 1 аналогично устанавливаются еще две пары сходящихся стоек 7 и 8. К сходящейся стойке 7 станины 1, расположенной со стороны дугообразной пластины 28, приварен кронштейн 33 (см. фиг.9). В нашем случае, кронштейн 33 в виде полого цилиндра, с установленным на нем при помощи сварки валом 34, и на котором расположен вращающийся ролик 35, закрепленный от смещения вдоль его оси вращения.

Поворотная площадка 5 изготавливается посредством сварки основания площадки 15, выполненной в виде горизонтальной прямоугольной рамы и ограничителя 16, выполненного в виде вертикальной прямоугольной рамы с наклонными, соответственно, сходящимися стойками 19, 20 и 21, между собой и планшайбами 14. Прямоугольная рама для основания площадки 15 изготовлена из прямоугольного профиля 100×50×4 с габаритными размерами 600×2400 мм, а вертикальная прямоугольная рама для ограничителя 16 из прямоугольного профиля 50×50×4 с габаритными размерами 920×2400 мм. Наклонные сходящиеся стойки 19, 20 и 21 изготовлены из отрезков прямоугольного профиля 50×50×4. Планшайбы 14 изготовлены в виде кольца диаметром 220 мм с отверстиями по окружности для стыковки с соответствующими отверстиями фланцев 13 валов вращения 11 и 12 (см. фиг.3). Сверху вертикальной прямоугольной рамы ограничителя 16 приварен упор 17 из уголка 90×90×8 длиной 2400 мм. Для жесткости поворотная площадка 5 имеет укосины 36 (см. фиг.7) и распорки 37. Для удобства работы и для жесткости к основанию площадки 15 приварены симметрично расположенные листы 38 с габаритными размерами 700×900 мм и с отбортовками 39 вниз. Косынки 22 треугольной формы выполнены из листа толщиной 8 мм со сквозными отверстиями 23 диаметром 32 мм и приварены двумя сторонами в угол, образованный стойкой 19 и основанием площадки 15. На передних наклонных сходящихся стойках 19 приварены проушины 32 таким образом, чтобы был обеспечен размер между осью отверстия проушин и осью вращения 9, в нашем случае равный 440 мм. Стойки 24 фиксатора 6 выполнены из прямоугольного профиля 60×40×4 длиной 700 мм, а перекладина 29 - из прямоугольного профиля 60×40×4 длиной 2510 мм, и сварены между собой таким образом, чтобы фиксатор 6 в плане имел П-образную форму. При этом перекладина 29 повернута вокруг своей оси на такой угол, при котором эта перекладина при повороте фиксатора 6 обеспечивает зацепление с боковой поверхностью контейнера максимальной площадью. В нашем случае этот угол поворота составляет αп=21°. К перекладине 29 приварены две проушины 30 с отверстиями и расстоянием между ними, равным расстоянию между аналогичными проушинами 32, установленными в серединной части на передних сходящихся стойках 19 поворотной площадки 5. В предварительно просверленные отверстия на свободных концах стоек 24 вставляются цилиндрические втулки 25 с внутренним диаметром под отверстие 23 косынки 22 и втулку 40, имеющую выступ 41 и проточку 42 (см. фиг.8). Полые цилиндрические втулки 25 привариваются к стойкам 24, образуя ось поворота 26 фиксатора 6 таким образом, чтобы между торцами, обращенными вовнутрь, полых цилиндрических втулок 25 установился размер, равный размеру между внешними сторонами косынок 22. К стойке 24 при помощи сварки крепится косынка 27 (см. фиг.6) с дугообразной пластиной 28. Заключительным этапом изготовления поворотной площадки является установка фиксатора 6. Для этого совмещаются отверстия 23 косынок 22 поворотной площадки 5 с отверстиями цилиндрических втулок 25 фиксатора 6, в которые вставляются 40 до соприкосновения с выступом 41, при этом заранее просверленные отверстия с резьбой в цилиндрических втулках 25 устанавливаются над проточками 42. В отверстия цилиндрических втулок 25 с резьбой вворачиваются болты 43 с проточкой на конце, обеспечивающие вращение фиксатора 6 вокруг оси 26 и одновременно препятствующие его перемещению вдоль нее. В данном описании представлен один из многих вариантов установки фиксатора 6 на поворотную площадку 5. Далее вставляют в отверстия проушин 30 и 32 пружины 31. Корпуса осевых шарнирных узлов 2 и 3 выполнены из отрезков толстостенной трубы Ф 159 мм и длиной по 580 мм. В каждой трубе по краям имеются проточки под подшипники 10. В проточки с двух сторон трубы установлены, в нашем случае, подшипники 1312 ГОСТ 26428-90. Валы вращения 11 и 12 запрессованы в отверстия подшипников 10, которые, в свою очередь, зафиксированы от смещения вдоль оси 9 при помощи колец А130 ГОСТ 13941-86. Вал вращения 12, устанавливаемый со стороны привода поворота 4, имеет удлиненный хвостовик 44 со шлицами для стыковки с редуктором привода поворота 4. Поэтому осевой шарнирный узел 3 является ведущим, а осевой шарнирный узел 2 является ведомым. Валы вращения 11 и 12 диаметром 60 мм с фланцами 13 диаметром 220 мм на конце изготовлены из стали Ст.40Х-3-Т. Все остальные детали изготавливались из стали Ст.3. Станина 1, изготовленная из прямоугольного профиля 100×50×4, имеет в своей конструкции четыре вершины треугольников. В вершинах этих треугольников установлены ведущий 2 и ведомый 3 осевые шарнирные узлы таким образом, чтобы их торцы были заподлицо с внешними габаритными размерами станины 1. В этом случае второй торец каждого узла консольно выходит за габариты парных сходящихся стоек 7 и 8, расположенных внутри устройства на длину 150 мм. Все эти элементы соединяются между собой, например, сваркой, и с помощью технологической оснастки формируют ось вращения 9. К станине 1 с установленными двумя осевыми шарнирными узлами 2 и 3 на фланцы 13 навешивается при помощи планшайб 14 поворотная площадка 5 в сборе с фиксатором 6. Отверстия фланцев 13, расположенные по окружности, совмещаются с аналогичными отверстиями планшайб 14 и крепятся между собой болтами 45 (см. фиг.3). При расположении основания площадки 15 в горизонтальной плоскости вращающийся ролик 35 располагается (см. фиг.6, 9) сверху на дугообразной пластине 28 с радиусом дуги 802 мм и растянутыми пружинами 31, удерживая перекладину 29 фиксатора 6 в крайнем нижнем положении. Далее стыкуется удлиненный хвостовик 44 со шлицами с редуктором привода поворота 4. Устанавливается он при помощи кронштейнов на внешней стороне сходящихся стоек 7 и 8. Привод поворота 4 можно закрыть кожухом в целях техники безопасности и защиты от осадков при установке устройства на улице. Для вращения поворотной площадки 5 вокруг оси 9 в нашем случае применяется мотор-редуктор KA87TR57DT80N4BM. Устройство готово к эксплуатации.

Работа осуществляется следующим образом. Автопогрузчик вилами снизу подхватывает заполненный отходами производства контейнер, поднимает его и устанавливает на листы 39 основания 15 поворотной площадки 5 таким образом, чтобы заполненный контейнер был придвинут к ограничителю 16 поворотной площадки 5 (см. фиг.10), и затем отъезжает от устройства. В нашем случае подъем осуществлялся на высоту 2,5 метра. Оператор включает прямое вращение привода поворота 4, для чего имеется пульт дистанционного управления, и поворотная площадка 5 с заполненным контейнером начинает вращаться, в нашем случае, против часовой стрелки (см. фиг.10). В начальный момент вращения поворотной площадки 5 создаются благоприятные условия вращения ее за счет стремления поворотной площадки 5 повернуться вокруг оси 9 в сторону поворота контейнера с грузом за счет смещения центра тяжести самой поворотной площадки 5, а также за счет того, что пружины 31 позволяют компенсировать подъем с переворотом фиксатора 6, траектория движения которого ограничена косынкой 27 с дугообразной пластиной 28, прижатой к ролику 35 при повороте фиксатора 6 вокруг оси 26. Благоприятные условия вращения обусловлены максимальным совпадением центра тяжести груженого контейнера и оси поворота 9. Это позволяет снять пиковые начальные нагрузки с привода поворота 4 и тем самым осуществлять дальнейший поворот с меньшими энергетическими затратами. При вращении поворотной площадки 5 заполненный контейнер скатывается по плоскости ограничителя 16 вниз до упора 17. В это время фиксатор 6, ограниченный вращающимся роликом 35, стремительно направляется вверх под действием усилия пружин 31 и при соприкосновении с бортом контейнера, прижимая его противоположный борт к плоскости ограничителя 16, не позволяет ему оторваться от него. Эти удары и смещения способствуют полной разгрузке контейнера, которая происходит при достижении заданного угла поворота. В нашем случае на угол 120°. Вращение происходит только при включенном приводе, самопроизвольное движение в прямом и в обратном направлениях исключается при помощи электрического тормоза, входящего в состав привода-поворота 4. При достижении угла поворота 120° и опустошении контейнера оператор выключает прямое вращение привода поворота 4 и включает обратное, с целью возврата поворотной площадки 5 с пустым контейнером в исходное положение. Контейнер начинает вращаться, в нашем случае, по часовой стрелке. В начальный момент времени вращению поворотной площадки 5 опять создаются благоприятные условия за счет ее стремления повернуться вокруг оси 9 в сторону, совпадающую с обратным вращением привода поворота 4, т.к. этому способствует расположение ее центра тяжести. При дальнейшем вращении для достижения исходного горизонтального положения поворотной площадки 5 дугообразная пластина 28 фиксатора 6 входит в контакт с роликом 35, соприкасаясь с ним, опускает фиксатор 6 вниз на угол, обеспечивающий свободный доступ автопогрузчика к контейнеру. Пустой контейнер скатывается по плоскости ограничителя 16 вниз до основания площадки 15 и устанавливается на ней. При установке основания площадки 15 в горизонтальное положение дугообразная пластина 28, прижатая к ролику 35, растягивает пружины 31, удерживая перекладину 29 фиксатора 6 в крайнем нижнем положении, образуя угол отклонения перекладины 29 от горизонтали α0.

Таким образом, предлагаемое изобретение позволяет использовать простое и безопасное устройство разгрузки контейнера, удобное в эксплуатации, без участия человека для закрепления контейнера на поворотной площадке и возможностью использовать открытые контейнеры простой конструкции с наполнением их по мере поступления содержимого. При этом устройство позволяет снизить энергетические затраты, а также снизить стоимость изготовления и эксплуатации.

1. Кантователь для контейнера, состоящий из станины с основанием в виде прямоугольной рамы, двух образующих ось вращения осевых шарнирных узлов, установленных на сходящихся стойках станины, между которыми расположена поворотная площадка с вертикальным ограничителем и упором, П-образного фиксатора и привода поворота поворотной площадки, отличающийся тем, что привод поворота расположен с внешней стороны на сходящихся стойках станины, а П-образный фиксатор расположен с возможностью вращения снизу на поворотной площадке и соединен с ней пружинами, при этом осевые шарнирные узлы выполнены из отрезков труб, внутри которых установлены ведомый и ведущий валы вращения, концы которых, обращенные внутрь устройства, имеют фланцы, к которым при помощи планшайб прикреплена поворотная площадка, при этом ось вращения поворотной площадки проходит через центр масс груженого контейнера, устанавливаемого на поворотную площадку, а ось симметрии горизонтально расположенного основания площадки проходит через центр масс груженого контейнера, устанавливаемого на поворотную площадку, и перпендикулярна оси ее вращения, а расстояние между горизонтальной плоскостью основания площадки и осью вращения вдоль оси симметрии является расчетным и соответствует высоте центра тяжести устанавливаемого заполненного контейнера, при этом горизонтально расположенное основание площадки и ограничитель, расположенные перпендикулярно друг к другу, соединены с двух сторон неразъемными соединениями с планшайбами при помощи сходящихся стоек, а на фиксаторе установлена косынка с дугообразной пластиной, обеспечивающей отклонение фиксатора от горизонтальной плоскости, с образованием угла αо отклонения фиксатора вниз от горизонтальной плоскости при помощи установленного на стойке станины кронштейна с вращающимся роликом.

2. Устройство по п.1, отличающееся тем, что высота упора вертикального ограничителя поворотной площадки равна Нк+Δ,где Нк - высота контейнера, см;Δ - расстояние между упором и контейнером равняется 5-10% от высоты контейнера, см.