Способ получения нефтеполимерных смол

Иллюстрации

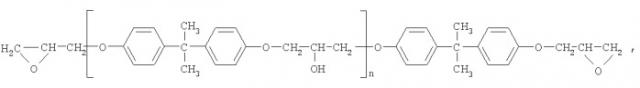

Показать всеНастоящее изобретение относится к способу получения нефтеполимерных смол. Описан способ получения нефтеполимерных смол полимеризацией непредельных соединений фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°С в присутствии каталитических систем: четыреххлористый титан и алюминийорганическое соединение при мольных соотношениях: TiCl4:Al(С2Н5)2Cl=1:(0,1-10); TiCl4:Al(С2Н5)3=1:(0,1-10); TiCl4:Al(изо-С4Н9)3=1:(0,1-10), отличающийся тем, что нейтрализацию катализатора проводят диэпоксидными соединениями общей формулы:

где n=0-2, в расчетном количестве, чтобы количество эпоксидных групп было эквивалентно суммарному количеству Cl-, С2Н5- и изо-С4Н9-групп при атомах титана и алюминия компонентов каталитической системы. Технический результат - упрощение технологии получения нефтеполимерных смол, в частности упрощение стадии нейтрализации катализатора, улучшение экологичности процесса, снижение себестоимости продуктов полимеризации.

Реферат

Изобретение относится к способу получения нефтеполимерных смол (НПС) - заменителей дорогих и дефицитных продуктов природного происхождения: растительных масел (в лакокрасочных материалах), канифоли и альбумина (в производстве бумаги), а также древесно-пирогенных и инден-кумароновых смол (в резиновых смесях в производстве резинотехнических изделий и модификации дорожных покрытий).

Известны способы получения НПС из фракций жидких продуктов пиролиза ионной и радикальной полимеризацией.

Недостатками метода радикальной термической полимеризации являются необходимость проведения процесса в жестких условиях: 225-235°С, 6-7 час /АС СССР 1799876. Способ получения светлой нефтеполимерной смолы. Ю.В.Думский и др. Опубл. БИ №9, 1993/ или большая продолжительность реакции: 15 час при 160°С /АС СССР 861356. Способ получения нефтеполимерной смолы. Алиев С.М. Опубл. БИ, №33, 1981/.

Недостатками метода радикальной инициированной полимеризации являются необходимость проведения процесса в менее жестких условиях, чем для термической: 120-140°С, но длительное время - 8-12 часов и опасного нестабильного перекисного инициатора - гидроперекиси изопропилбензола /АС СССР 952865. Способ получения нефтеполимерной смолы. Лиакумович А.Г. и др. Опубл. БИ №31, 1982/ или 180-200°С, 4-5 атм в течение 3-3,5 часов /С.Ю.Думский, Г.М.Бутов, Г.Ф.Чередникова, Б.И. Но. Совершенствование технологии получения нефтеполимерной смолы инициированной олигомеризацией сырья. Нефтепереработка и нефтехимия (Москва). 1996. №6. с.31-34/.

Известны способы полимеризации различных непредельных фракций жидких продуктов пиролиза под действием хлористого алюминия и его комплексов при 30-120°С /Патент США №4283518. Способ получения нефтяных смол (Process for manufacturing a petroleum resins). Опубл. 11.08.81/ и под действием каталитических систем, состоящих из четыреххлористого титана и алюминийорганических соединений /Патент РФ 2079514. Способ получения нефтеполимерных смол. Сухих Г.Л., Бондалетов В.Г., Марейчев В.М. Опубл. БИ №14, 1997/. В этих случаях полимеризация протекает в более мягких условиях, но также имеет недостатки. Одним из основных недостатков является стадия нейтрализации при использовании водных растворов щелочей и аммиака. В этом случае полимеризация протекает в более мягких условиях, но также имеет недостатки. Одним из основных недостатков является стадия нейтрализации при использовании водных растворов щелочей и аммиака.

Наиболее близким к предлагаемому является способ получения нефтеполимерных смол катионной полимеризацией алкенилароматических фракций жидких продуктов пиролиза под действием каталитической системы на основе тетрахлорида титана и алюминийорганических соединений при мольных соотношениях:

TiCl4:Al(С2Н5)2Cl=1:(0,1-10);

TiCl4:Al(С2Н5)3=1:(0,1-10);

TiCl4:Al(изо-C4H9)3=1:(0,1-10),

и последующей обработкой реакционной смеси дезактивирующими агентами общей формулы

где R=H; CnH2n+1 (n=1-3); CH2-O-R', где R'=CnH2n+1 (n=1-5), C6H11 (циклогексил);

C6H5R'', где R''=H, CH3, C2H5, н- и изо-С3Н7; н-, изо- и трет-С4H9, Cl, Br, ОСН3, ОС2Н5 /Патент РФ 2218358. Способ получения нефтеполимерных смол. Бондалетов В.Г. и др. Опубл. БИ №34, 2002/. К недостаткам данного способа можно отнести сложность и опасность выполнения данной операции, что связано с низкими температурами кипения, вспышки и воспламенения указанного дезактиватора катализатора. Кроме того, используемые в данном патенте соединения являются легколетучими, токсичными, вызывают дерматиты.

Задачей предлагаемого изобретения является упрощение технологии получения НПС, устранение отмеченных недостатков, улучшение экологичности процесса за счет снижения опасности выброса, взрыва, воспламенения при проведении процесса дезактивации компонентов каталитического комплекса за счет снижения издержек а транспортировку, хранение и перемещение по технологическим потокам опасных оксидов олефинов или глицидиловых эфиров, а также улучшение санитарно-гигиенических условий работы персонала.

Поставленная задача решается за счет использования в качестве нейтрализующих катализатор реагентов диэпоксидных соединений общей формулы:

где n=0-2.

Использование предлагаемого способа позволяет следующее.

1. Избежать использования соединений с низкой температурой кипения, вспышки и самовоспламенения.

2. Избежать использования емкостного, реакционного оборудования и транспортных трубопроводов с усиленными прочностными характеристиками. Ликвидировать стадии отстаивания, центрифугирования и осушки.

3. Снизить применяемый избыток используемого нейтрализующего агента за счет снижения его потерь при повышении температуры.

4. Улучшить санитарно-гигиеническую и экологическую обстановку на производстве.

5. Снизить себестоимость полученного продукта за счет улучшающих производственно-технических мероприятий.

6. Получить на основе НПС покрытия с более высокими техническими показателями.

Диэпоксидные соединения загружаются в расчетном количестве, чтобы количество эпоксидных групп было эквивалентно суммарному количеству Cl-, С2Н5- и изо-С4Н9- групп при атомах титана и алюминия компонентов каталитической системы.

Полученные продукты взаимодействия диэпоксидов с компонентами каталитических систем остаются в составе получаемой смолы, и не требуется их отделения от основной массы смолы.

Пример 1.

В реактор с якорной мешалкой загружают 2500 кг фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°С. При температуре 25-30°С при работающей мешалке в реактор загружают 50 кг четыреххлористого титана и 30 кг триэтилалюминия (ТЭА) в виде 20%-ного раствора в гептане. После загрузки каталитического комплекса температуру в реакторе повышают до 75-80°С и реакционную массу перемешивают в течение 3 часов. По окончании этого времени температуру в реакторе снижают до 30-35°С и в течение 0,5 часа при работающей мешалке подают 343,4 кг эпоксидиановой смолы с молекулярной массой 340-908 и содержанием эпоксидных групп 22,5%. Затем температуру постепенно повышают до 80°С и перемешивают реакционную массу до полного исчезновения бурой окраски реакционной массы и получения прозрачного раствора. Затем из реактора при температуре 190-200°С и остаточном давлении 5 мм рт. ст. отгоняют непрореагировавшие углеводороды. Выход смолы составляет 1593 кг, что составляет 56% мас. в пересчете на загруженные реагенты. Температура размягчения по КиШ - 88°С, цвет - 50 мг I2/100 мл, кислотное число - 0,1 мг КОН/г, йодное число - 47,4 г I2/100 г.

Пример 2.

В реактор с якорной мешалкой загружают 2500 кг фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°С. При температуре 25-30°С при работающей мешалке в реактор загружают 50 кг четыреххлористого титана и 31,7 кг диэтилалюминий хлорида (ДЭАХ) в виде 20%-ного раствора в гептане. После загрузки каталитического комплекса температуру в реакторе повышают до 75-80°С и реакционную массу перемешивают в течение 3 часов. По окончании этого времени температуру в реакторе снижают до 30-35°С и в течение 0,5 часа при работающей мешалке подают 342,7 кг эпоксидиановой смолы с молекулярной массой 340-908 и содержанием эпоксидных групп 22,5%. Затем температуру постепенно повышают до 80°С и перемешивают реакционную массу до полного исчезновения бурой окраски реакционной массы. Затем из реактора при температуре 190-200°С и остаточном давлении 5 мм рт. ст. отгоняют непрореагировавшие углеводороды. Выход смолы составляет 1446 кг, что составляет 55% мас. в пересчете на загруженные реагенты. Температура размягчения по КиШ - 91°С, цвет - 60 мг I2/100 мл, кислотное число - 0,15 мг КОН/г, йодное число - 51,2 г I2/100 г.

Пример 3.

В реактор с якорной мешалкой загружают 2500 кг фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°С. При температуре 25-30°С при работающей мешалке в реактор загружают 50 кг четыреххлористого титана и 52 кг триизобутилалюминия (ТИБА) в виде 20%-ного раствора в гептане. После загрузки каталитического комплекса температуру в реакторе повышают до 75-80°С и реакционную массу перемешивают в течение 3 часов. По окончании этого времени температуру в реакторе снижают до 30-35°С и в течение 0,5 часа при работающей мешалке подают 357,7 кг эпоксидиановой смолы с молекулярной массой 340-908 и содержанием эпоксидных групп 22,5%. Затем температуру постепенно повышают до 80°С и перемешивают реакционную массу до полного исчезновения бурой окраски реакционной массы. Затем из реактора при температуре 190-200°С и остаточном давлении 5 мм рт. ст. отгоняют непрореагировавшие углеводороды. Выход смолы составляет 1315 кг, что составляет 46% мас. в пересчете на загруженные реагенты. Температура размягчения по КиШ - 94°С, цвет - 70 мг I2/100 мл, кислотное число - 0,1 мг КОН/г, йодное число - 50,2 г I2/100 г.

Способ получения нефтеполимерных смол полимеризацией непредельных соединений фракции жидких продуктов пиролиза прямогонных бензинов с пределами выкипания 130-190°С в присутствии каталитических систем: четыреххлористый титан и алюминийорганическое соединение при мольных соотношениях:TiCl4:Al(C2Н5)2Cl=1:(0,1-10);TiCl4:Al(С2Н5)3=1:(0,1-10);TiCl4:Al(изо-С4Н9)3=1:(0,1-10),отличающийся тем, что нейтрализацию катализатора проводят диэпоксидными соединениями общей формулы где n=0-2, в расчетном количестве, чтобы количество эпоксидных групп было эквивалентно суммарному количеству Cl-, С2Н5- и изо-С4Н9- групп при атомах титана и алюминия компонентов каталитической системы.