Проппант и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности и может быть использовано для повышения производительности промысловых скважин путем предотвращения смыкания трещин с применением расклинивающих гранул - проппантов при проведении гидравлического разрыва продуктивных нефтяных пластов. Технический результат - повышение отдачи флюида пластом при использовании технологии гидроразрыва. В способе производства проппанта, включающем подготовку сырья, его смешение, грануляцию, сушку и обжиг, на стадии грануляции и на стадии обжига проводят обработку поверхности гранулы проппанта, вызывающую появление шероховатости, соответствующей двум критериям шероховатости поверхности А и В, изменяющимся в следующих интервалах: А=0,0085-0,85, В=0,001-1,0, при этом на стадии грануляции на заготовку гранулы дополнительно наносят слой компонента, имеющего температуру плавления ниже, чем температура спекания основной гранулы, где , , n- среднее число неровностей на 1 мм2 поверхности гранулы проппанта, h - средняя высота неровностей, D - диаметр в случае сферической формы проппанта или длина большей оси в случае эллиптической формы проппанта. Проппант, представляющий собой частицу сферической или эллиптической формы, выполненную из керамических, полимерных материалов, из металла или стекла, поверхность которой выполнена неоднородно шероховатой указанным выше способом. Изобретение развито в зависимых пунктах. 2 н. и 11 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано для повышения производительности промысловых скважин путем предотвращения смыкания трещин с применением расклинивающих гранул - проппантов при проведении гидравлического разрыва продуктивных нефтяных пластов.

Гидравлический разрыв пласта - в настоящее время наиболее прогрессивный способ добычи нефти и газа, позволяющий значительно увеличить производительность скважин. Сущность метода гидравлического разрыва пласта состоит в закачивании под большим давлением вязкой жидкости в нефте- и газоносные пласты, что приводит к образованию в пласте трещин, в которые проникает жидкость. Для сохранения трещин в разомкнутом состоянии в закачиваемую жидкость добавляют сфероподобные гранулы (проппанты), которые, проникая с жидкостью в трещину и заполняя ее, создают прочный расклинивающий каркас, проницаемый для нефти и газа, выделяемых из пласта. Проппанты выполнены с возможностью выдерживания высокого пластового давления и противостояния действию агрессивной среды (влага, кислые газы, солевые растворы) при высоких температурах. В качестве исходных материалов для производства проппантов в зависимости от условий их применения используют кварцевый песок, бокситы, каолины, оксиды алюминия, различные алюмосиликатные виды сырья.

Важными свойствами проппантов являются сферичность и круглость частиц, а также однородность по размеру и форме. Указанные свойства оказывают решающее влияние на проницаемость образовавшихся в трещине, сформированной в пласту, проппантовых структур и, следовательно, на текучесть углеводородных флюидов из поверхности трещины через промежутки в образовавшихся проппантовых структурах.

В настоящее время известен ряд способов, позволяющих значительно уменьшить вынос гранул проппанта или других расклинивающих наполнителей из трещины, способствуя тем самым образованию в трещинах проппантовых структур, препятствующих смыканию трещины.

Наиболее распространенный подход основан на применении проппанта с затвердевающим смоляным покрытием (US, патент 5218038), который закачивают в трещину в конце обработки. Однако применение этого проппанта имеет ряд существенных ограничений, вызванных побочными химическими реакциями смоляного покрытия с жидкостью гидроразрыва пласта. С одной стороны, такое взаимодействие приводит к частичной деградации и нарушению целостности покрытия, снижая прочность контактов между частицами проппанта, и, соответственно, снижая прочность упаковки проппанта. С другой стороны, взаимодействие между компонентами смоляного покрытия и компонентами жидкости гидроразрыва приводит к неконтролируемому изменению реологических характеристик жидкости, что также снижает эффективность применения гидроразрыва. Перечисленные выше факторы, а также периодические циклические нагрузки, связанные с закрытием и освоением скважины, и длительный период закрытия скважины могут значительно снизить прочность проппантной набивки.

Известен также (US, патент 6059034) способ смешивания проппанта с деформируемым материалом в виде частиц бисерной формы. Деформируемые частицы при этом выполнены из полимерного материала. Деформируемые полимерные частицы могут иметь различную форму - овальную, клиновидную, кубическую, стержнеобразную, цилиндрическую, коническую, но предпочтительно с максимальным отношением длины к основанию меньшим либо равным 5. Деформируемые частицы могут также представлять собой сферические пластиковые шарики или композитные частицы, содержащие недеформируемое ядро и деформируемое покрытие. Обычно объем недеформируемого ядра составляет приблизительно от 50 до 95 объемных % от общего объема частицы, при этом недеформируемое ядро может представлять собой кварц, кристобалит, графит, гипс или тальк.

В другом варианте (US, патент 6330916) ядро состоит из деформируемых материалов и может включать размолотые или дробленые материалы, например ореховую скорлупу, скорлупу семян, косточки фруктов и обработанную древесину.

Для закрепления расклинивающего наполнителя и ограничения его выноса может быть использована смесь проппанта с адгезивными полимерными материалами (US, патент 5582249). Адгезивные соединения вступают в механический контакт с частицами расклинивающего наполнителя, обволакивают и покрывают их тонким липким слоем. Это приводит к склеиванию частиц друг с другом, а также с песком или раздробленными фрагментами расклинивающего наполнителя, что приводит к значительному или полному прекращению выноса твердых частиц из трещины. Характерной особенностью клейких соединений является способность сохранять липкость в течение длительного времени и при повышенных скважинных температурах, не приводя к их сшиванию или отверждению.

Клейкие материалы могут сочетаться с другими химическими реагентами, используемыми в процедуре гидроразрыва пласта, например ингибиторами, бактерицидными агентами, деструкторами полимерного геля, а также ингибиторами парафинообразования и коррозии (US, патент 6209643).

Известен (US, патент 7032667) способ расклинивания трещины с использованием клейких агентов и смоляных проппантов. В патенте США 6742590 раскрыт способ защиты трещины от выноса расклинивающего наполнителя в смеси клейких материалов с деформируемыми частицами, которые сами по себе являются эффективными добавками, предотвращающими вынос проппанта.

Известные способы предотвращения выноса проппанта отличаются высокой стоимостью производства, трудоемкими процессами изготовления. Помимо этого, использование описанных выше материалов для предотвращения выноса проппанта из трещины, включая проппанты с затвердевающим смоляным покрытием, приводит к значительному снижению проницаемости проппантных структур.

Техническая задача, на решение которой направлено разработанное техническое решение, состоит в разработке способа производства расклинивающих материалов сферической или эллиптической форм с шероховатой поверхностью, а также его применение для предотвращения выноса из трещины.

Технический результат, получаемый при реализации разработанного технического решения, состоит в повышении отдачи флюида пластом при использовании технологии гидроразрыва.

Для достижения указанного технического результата предложено использовать частицы сфероидальной или эллиптической формы, выполненные из керамических и полимерных материалов, а также из металла или стекла, с критериями шероховатости поверхности А и В, изменяющимися в следующих интервалах: А=0,0085-0,85; В=0,001-1,0.

Критерии шероховатости поверхности частицы определены следующими соотношениями:

,

где n - среднее число неровностей на 1 мм2 поверхности гранулы проппанта,

h - средняя высота неровностей,

D - диаметр частицы проппанта в случае сферических гранул или длина большей оси эллиптических, пластинчатых, цилиндрических, трубчатых гранул или других гранул несферической формы.

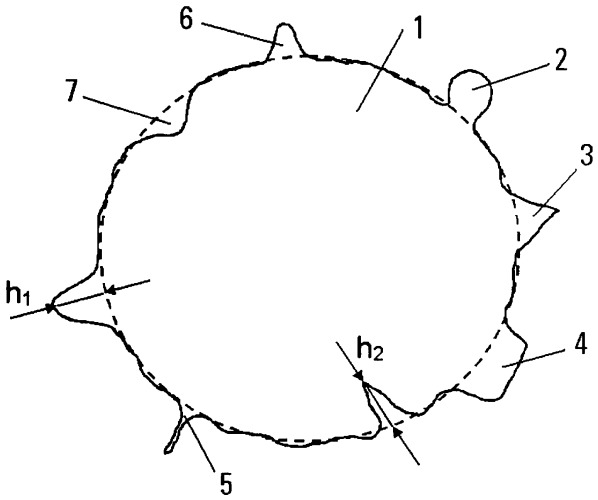

Параметр А дает отношение среднего расстояния между неровностями в виде выступов и впадин (см. чертеж) к диаметру гранул проппанта в случае сфероидальных гранул или длине большей оси эллиптических или других гранул несферической формы.

Параметр В дает отношение средней высоты или глубины неровностей на поверхности гранулы проппанта к диаметру гранулы проппанта в случае сферических гранул или длине большей оси эллиптических, или других гранул несферической формы.

Кроме того, могут быть использованы и комбинации керамических и полимерных материалов, а также введение стеклянных и металлических компонентов.

На чертеже представлено схематическое изображение сечения гранулы проппанта 1, имеющего неровности на поверхности в виде выступов 2-6 и впадин 7. Гранулы проппанта могут иметь выступы следующих видов: сферические, эллиптические или каплеобразные 2, пирамидальные или конусообразные 3, прямоугольные или трапециевидные 4, нитевидные, шиловидные или игольчатые 5, куполообразные 6, а также их различные комбинации.

Расположение неровностей на поверхности может иметь случайный или регулярный характер.

Неровности 2-6 на поверхности проппанта имеют твердость, одинаковую с материалом проппанта 1, или обладают более низкой или высокой твердостью.

Описанная в изобретении форма гранулы проппанта обеспечивает высокую устойчивость к выносу из трещины как в ходе освоения, очистки, промывания, кислотных и других обработок, так и собственно во время работы скважины в режиме добычи. Эффективность способа объясняется образованием механических связей внутри проппантной пачки за счет высокого трения между гранулами, частичного внедрения выступов на поверхности одной гранулы проппанта во впадины на поверхности другой гранулы проппанта, а также компактному расположению проппантной крошки, образовавшейся в месте контакта проппантных гранул. Отдельным вариантом внедрения является частичное проникновение выступов 3, 5, 6, обладающих твердостью, превосходящей твердость материала проппанта, в поверхность соседних гранул проппанта.

Хотя технология применения предлагаемого проппанта не отличается от стандартной, но ее использование позволяет за счет шероховатости поверхности существенно улучшить его устойчивость к выносу из трещины, сохранив при этом высокую проницаемость упаковки пропанта.

В предлагаемом способе расклинивающий материал может быть использован в течение всей стадии гидроразрыва пласта или только на конечном этапе стадии расклинивания.

Стандартная технология проппанта включает подготовку сырья, его смешение, грануляцию, сушку и обжиг. Шероховатую поверхность гранулы проппанта, изготавливаемого по предложенному способу, создают на стадии грануляции (зарождения и роста гранулы) и/или на стадии обжига.

При производстве проппанта по предлагаемой технологии применяют сырье, используемое при производстве традиционного проппанта. В качестве основных сырьевых компонентов используют различные бокситы, глины, каолины, модифицирующие спекающие, фазообразующие добавки и компоненты и их комбинации. Сырьевые компоненты смешивают в количестве, задаваемом рецептурой, и подвергают грануляции, сушке, обжигу и классификации по фракциям, однако на стадиях грануляции и/или обжига проводят контролируемое создание шероховатостей и неровностей на поверхности частицы, способствующих предотвращению выноса проппанта из трещины

Необходимо отметить, что грануляция проппанта может быть произведена как по сухому, так и по мокрому способу.

По одному из вариантов реализации способа между стадией роста гранулы и стадией грануляции, обычно представляющего собой опудривание поверхности созданной гранулы тонкодисперсным керамическим порошком для предотвращения слеживания сырых гранул, в гранулирующее устройство добавляют керамические, полимерные, металлические, стеклянные, цементные материалы, а также их композиции, причем материалы могут быть представлены порошками, гранулами или волокнами (или их комбинациями), или различные агломераты керамических, полимерных, металлических, стеклянных или цементных порошков и/или волокон, а также их композиций, позволяющие создать хотя бы одну из форм шероховатостей и неровностей, описываемых соотношениями 1 и 2 и показанных на чертеже. При этом количество материала, добавляемого на данной промежуточной стадии, рассчитывают исходя из значений среднего числа неровностей на 1 мм2 поверхности проппанта, средней высоты неровностей и диаметра проппанта в случае сферических частиц. После грануляции по данному способу следуют традиционные стадии керамической технологии (сушка, классификация перед обжигом, обжиг и фракционирование частиц).

Согласно второму варианту реализации способа между стадией формования эллиптической, пластинчатой, цилиндрической, трубчатой частицы или других частиц несферической формы и их комбинациями и стадией опудривания поверхности созданной частицы тонкодисперсным керамическим порошком для предотвращения слеживания сырых частиц, частицы покрывают керамическими, полимерными, металлическими, стеклянными, цементными материалами, а также их композициями, причем материалы могут быть представлены порошками, гранулами или волокнами (или их комбинациями), или различными агломератами керамических, полимерных, металлических, стеклянных или цементных материалов (порошков и/или волокон), а также их композиций, позволяющими создать хотя бы одну из форму шероховатостей и неровностей, описываемых соотношениями 1 и 2 и показанных на чертеже. При этом количество материала, добавляемого на данной промежуточной стадии, рассчитывают исходя из значений среднего числа неровностей на 1 мм2 поверхности проппанта, средней высоты неровностей и длины большей оси эллиптических или других частиц несферической формы. После формования по данному способу следуют традиционные стадии керамической технологии (сушка, классификация перед обжигом, обжиг и фракционирование проппанта).

Однако стадия опудривания, в зависимости от используемого для производства гранул проппанта сырья, в обоих вариантах реализации способа может и отсутствовать.

Кроме того, обработка поверхности гранулы проппанта, приводящая к появлению шероховатостей, может быть осуществлена в несколько стадий, причем различные формы шероховатостей и неровностей могут создавать на разных стадиях, следующих после стадии роста размера гранулы, при этом стадии разделены стадией опудривания

Для повышения прочности сцепления между созданными по любому варианту реализации шероховатостями и поверхностью частицы могут дополнительно использовать различные склеивающие вещества. При этом клеящее вещество может быть:

- нанесено на частицу в качестве тонкого слоя, после чего следуют стадия нанесения шероховатостей,

- предварительно смешано с частицами, создающими шероховатости и неровности

- возможна комбинация этих вышеперечисленных методов.

Для повышения прочности перед обжигом на частицу может быть нанесено упрочняющее керамическое, стеклянное, полимерное, цементное, металлическое покрытие или их комбинации.

В стандартной технологии получения проппанта, включающей в том числе и стадию обжига, на стадии обжига устанавливают температуру, обеспечивающую не только завершение всех фазовых процессов, необходимых для изготовления частиц требуемой плотности и прочности, но и полное или частичное оплавление поверхности керамической гранулы, приводящее к частичной деформации поверхности гранулы при обжиге.

На стадии грануляции между стадиями роста гранулы и стадией опудривания на заготовку гранулы могут дополнительно наносить слой компонента, имеющего температуру плавления ниже, чем температура спекания основной гранулы, что позволит закрепить на поверхности гранулы частицы, вызывающие шероховатость поверхности.

С той же целью на стадии грануляции в качестве опудривающего компонента на заготовку гранулы могут наносить слой компонента, имеющего температуру плавления ниже, чем температура спекания основной гранулы.

Согласно еще одному варианту реализации способа производства проппанта дополнительно, после обжига с последующей возможной классификацией на фракции, частицы проппанта смешивают с керамическими, полимерными, металлическими, стеклянными, цементными материалами, а также их композициями (причем материалы могут быть представлены порошками, гранулами или волокнами или их комбинациями), или различными агломератами керамических, полимерных, металлических, стеклянных или цеметных порошков и/или волокон, а также их композиций, позволяющие создать хотя бы одну из форм шероховатостей и неровностей, описываемых соотношениями 1 и 2 и показанных на чертеже. При этом количество материала, добавляемого на данной промежуточной стадии, рассчитывают исходя из значении среднего числа неровностей на 1 мм2 поверхности пропанта, средней высоты неровностей и диаметра пропанта в случае сферических частиц.

Полученный проппант используют по стандартной технологии гидроразрыва.

В частности, преимущество разработанного проппанта проверяли на кусте скважин, т.е. в тождественных условиях.

1. При использовании в технологии гидроразрыва в районе Западной Сибири на глубине 3700 м производительность скважины в день составила 90 м3/день при использовании традиционного сфероподобного керамического проппанта с гладкой поверхностью в типовых условиях применения при ожидаемой производительности 80-140 м3/день

2. При использовании в тех же условиях проппанта того же состава, но с шероховатостью, соответствующей условиям, введенным в первый пункт формулы, дебит скважины составил 117 м3/день при ожидаемой производительности 80-140 м3/день

Использование разработанного проппанта вместо проппанта с гладкой поверхностью позволяет повысить дебит скважины примерно на 30% при использовании в тех же условиях.

1. Способ производства проппанта, включающий подготовку сырья, его смешение, грануляцию, сушку и обжиг, характеризующийся тем, что на стадии грануляции и на стадии обжига проводят обработку поверхности гранулы проппанта, вызывающую появление шероховатости, соответствующей двум критериям шероховатости поверхности А и В, изменяющимся в следующих интервалах: А=0,0085-0,85, В=0,001-1,0, при этом на стадии грануляции на заготовку гранулы дополнительно наносят слой компонента, имеющего температуру плавления ниже, чем температура спекания основной гранулы,где , ,n - среднее число неровностей на 1 мм2 поверхности гранулы проппанта,h - средняя высота неровностей,D - диаметр в случае сферической формы проппанта или длина большей оси в случае эллиптической формы проппанта.

2. Способ по п.1, отличающийся тем, что в гранулирующее устройство добавляют керамические, полимерные, металлические, стеклянные, цементные материалы, а также их композиции.

3. Способ по п.2, отличающийся тем, что используют материалы в виде порошков, гранул или волокон, а также их композиции, или различные агломераты керамических, полимерных, металлических, стеклянных или цементных порошков и/или волокон, а также их композиций.

4. Способ по п.1, отличающийся тем, что обработку поверхности гранулы проппанта, приводящую к появлению шероховатостей, осуществляют в несколько стадий, при этом стадии разделяют стадией опудривания.

5. Способ по п.4, отличающийся тем, что различные формы шероховатостей и неровностей создают на разных стадиях, следующих после стадии роста размера гранулы.

6. Способ по п.2, отличающийся тем, что для повышения прочности сцепления между шероховатостями и поверхностью заготовки гранулы дополнительно используют клеящее вещество.

7. Способ по п.6, отличающийся тем, что клеящее вещество наносят на заготовку гранулы в качестве тонкого слоя перед стадией нанесения шероховатостей и/или предварительно смешивают с материалами, создающими шероховатости и неровности.

8. Способ по п.1, отличающийся тем, что для повышения прочности перед обжигом на гранулу дополнительно наносят упрочняющее керамическое, стеклянное, полимерное, цементное, металлическое покрытие или их композиции.

9. Способ по п.1, отличающийся тем, что на стадии обжига используют температуру, обеспечивающую, по меньшей мере, частичное оплавление поверхности керамической гранулы, приводящее к частичной деформации поверхности гранулы при обжиге.

10. Способ по п.1, отличающийся тем, что на стадии грануляции между стадиями роста гранулы и стадией опудривания на заготовку гранулы дополнительно наносят слой компонента, имеющего температуру плавления ниже, чем температура спекания основной гранулы.

11. Способ по п.1, отличающийся тем, что на стадии грануляции на заготовку гранулы наносят слой компонента, имеющего температуру плавления ниже, чем температура спекания основной гранулы, в качестве опудривающего компонента.

12. Способ по п.1, отличающийся тем, что дополнительно после обжига проппант смешивают с керамическими, полимерными, металлическими, стеклянными, цементными материалами, а также их композициями или различными агломератами керамических, полимерных, металлических, стеклянных или цементных порошков и/или волокон, а также их композиций, позволяющими получить, по меньшей мере, одну из форм шероховатостей.

13. Проппант, представляющий собой частицу сферической или эллиптической формы, выполненную из керамических, полимерных материалов, из металла или стекла, характеризующийся тем, что ее поверхность выполнена неоднородно шероховатой способом по п.1.