Устройство для производства пеллет и гранул

Иллюстрации

Показать всеИзобретение может быть использовано в биоэнергетике. Исходное древесное сырье через шлюз 6 подают в пневмопровод 3, по которому оно перемещается с помощью воздушного потока, создаваемого вентилятором 4. Перемещаясь, древесное сырье попадает в верхнюю часть устройства, где вращается вертикальный шнек 2. На нижней части вала 7, на котором установлен шнек 2, посажены рубительные ножи 8 с различным количеством лезвий. Древесное сырье, попадая на рубительные ножи 8, дробится и с помощью шнека 2 и напора в пневмопроводе проталкивается через калибровочные отверстия 10 неподвижных дисков 9. Через дозатор 12 мелкое древесное сырье поступает в сушильную камеру 13 и попадает на винтовую неподвижную спираль 14. Изобретение позволяет сократить строительно-монтажные работы, уменьшить количество обслуживающего персонала, увеличить производительность пеллет и гранул. 1 табл., 2 ил.

Реферат

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к биоэнергетике и может быть использовано при строительстве заводов по производству пеллет и гранул.

Уровень техники

Авторам известен аналог - вертикальные циркуляционные шахтные устройства (см. Л.В.Гордон и др. Технология лесохимических производств. М., Гослесбумиздат, 1960, стр.78-87). Общим отличием вертикального устройства является непрерывная циркуляция теплоносителя, обычно топочных газов, получаемых в результате сжигания в газовой топке неконденсирующихся газов устройства и газов, полученных при газификации древесного угля в газогенераторе. Таким образом, в устройстве процесс пиролиза идет непрерывно при периодической загрузке древесины небольшими порциями в верхнюю часть и периодической выгрузке охлажденного древесного угля небольшими порциями снизу устройства. Работает такое устройство следующим образом. Подсушенная до влажности 10-14% древесина подается в загрузочную воронку устройства, затем она через шлюзовой затвор подается каждые 15-20 минут в шахту устройства, где она подсыхает, переугливается, а затем образовавшийся уголь прокаливается.

Древесина по мере обугливания опускается сверху вниз в шахте устройства. Древесный уголь ниже зоны подвода теплоносителя охлаждается потоком холодных неконденсирующихся газов температурой 30-40°С, после чего выгружается через нижний шлюзовой затвор в вагонетку.

К сожалению, в таком устройстве нельзя получить пеллеты или гранулы, используя ее хорошие технические и экономические достоинства, а именно непрерывность процесса, отсутствие монтажных и частично строительных работ, так как устройство поступает на предприятия в полной заводской готовности. При такой конструкции из древесины можно получить только древесный уголь.

Авторам также известна расстановка оборудования и технологический процесс производства пеллет и гранул (см. Ракитова О.С., Овсянко А.Д., Александрова С.Е. Справочник. Древесная и топливная гранула. Санкт-Петербург, 2005 г., с 32-40). Весь процесс производства пеллет или гранул состоит из нескольких этапов: измельчение древесины, сушка измельченной древесины, доизмельчение древесины, водоподготовка, прессование, охлаждение, фасовка и упаковка готовой продукции. На каждом этапе технологического процесса применяется серийно выпускаемое оборудование, а именно рубительные машины, молотковые мельницы, сушильные барабаны, пресс-грануляторы, дозаторы, линии упаковки готовой продукции. Это оборудование от заводов-изготовителей поступает на предприятия и требует строительства довольно дорогого производственного здания, монтажных и пусконаладочных работ, соединение каждого оборудования в потоке производства пеллет и гранул транспортерами или пневмотранспортером, при этом каждая позиция оборудования управляется оператором. Такой завод по производству пеллет или гранул является дорогостоящим, сложным в строительстве и монтаже, а также имеет повышенные эксплуатационные затраты.

Авторам известен также прототип «Автоматизированная линия производства древесных гранул» (см. Исправников Ю.А. Древесные отходы - в доходы. Журнал «Биоэнергетика», март-май 2006 г., с.22-23).

В состав автоматизированной линии включены: склады сухого сырья, теплогенератор, сушильный барабан, дробилка, прессы для получения гранул или пеллет, транспортеры, пневмотранспорт, бункер готовой продукции, линия упаковки. Такую линию производит группа компаний «Астек», и ее производительность может колебаться в пределах от 2 до 15 тонн в час по исходному сырью. Фирма обеспечивает потребителю поставку оборудования, монтаж, наладку оборудования и сдачу его в эксплуатацию. Производственное здание должен строить сам Заказчик. Таким образом, чтобы сдать в эксплуатацию автоматизированную линию производства древесных гранул, Заказчик должен построить производственное здание размером не менее 24×48×8 м при минимальной стоимости 1 м2 более 10,0 тысяч рублей, оплатить транспортную поставку оборудования в размере не менее 20% от стоимости оборудования линии, оплатить работы по монтажу оборудования в цехе в размере не менее 30% от стоимости линии, оплатить пусконаладочные работы по каждой единице оборудования в размере не менее 10% от стоимости линии.

Таким образом, создание автоматизированной линии по производству древесных гранул является весьма дорогостоящим процессом, что в конечном итоге влияет на себестоимость продукции и ее конкурентоспособность на рынках сбыта.

Раскрытие изобретения

Предложено устройство для производства пеллет и гранул, содержащее корпус, электродвигатели, транспортеры-пневмопроводы, систему подачи сырья и уборки готовой продукции, в котором в верхней части его корпуса установлен вертикальный шнек и присоединен трубопровод подачи исходного сырья, а на нижней части вала, на котором установлен шнек, посажены рубительные ножи с разным количеством лезвий, а между ножами расположены неподвижные диски с калибровочными отверстиями разного диаметра, при этом с последним диском соединена через дозатор сушильная камера с неподвижной винтовой гладкой спиралью, в начале которой расположен пневмопровод для подачи горячего воздуха, внизу сушильной камеры непосредственно у ее выходного отверстия установлен дозатор, который соединен с пресс-гранулятором, привод которого расположен на внешней части корпуса устройства для производства пеллет и гранул, а на нижней части устройства присоединено коническое сопло для пропуска пеллет или гранул на транспортер охлаждения и уборки готовой продукции.

Наличие таких отличительных признаков от прототипа позволяет сделать вывод, что предлагаемое техническое решение обладает существенной новизной.

Для доказательства соответствия предлагаемого устройства для производства пеллет и гранул критерию существенного отличия было проведено сравнение основных признаков с прототипом - автоматизированной линией производства древесных гранул. В результате было установлено, что при производстве древесных пеллет и гранул не требуется производственного здания, отсутствуют строительные и пусконаладочные работы, поскольку устройство полностью изготавливается в заводских условиях, монтажные работы сведены к минимуму, включают только установку устройства на основание промышленной площадки без всякого фундамента. Так как в устройстве идет непрерывный процесс производства пеллет или гранул и при этом не требуются дополнительные переместительные операции исходного древесного сырья, то производительность устройства может быть за счет увеличения общего диаметра корпуса резко повышена даже до 100 т/час по сырью. Весь технологический процесс в устройстве легко автоматизируется, поэтому его обслуживают всего 2 человека, один на подаче сырья, другой на выходе готовой продукции.

Технический результат, дающий положительный эффект по сравнению с прототипом, определяется свойствами, приведенными в таблице.

Анализ данных таблицы показывает, что заявляемое устройство для производства пеллет и гранул может быть реализовано с учетом приведенных технических параметров.

| Результаты сравнения | ||

| Свойства и другие показатели | Заявляемый продукт | Прототип Автоматизированная линия по производству древесных гранул |

| 1 | 2 | 3 |

| Назначение производства | Производство пеллет и гранул | Производство гранул |

| Наличие производственного здания | Нет | Здание не менее 48×24×8 м |

| Строительные работы | Отсутствуют | Не менее 10,0 тыс. руб. за 1м2 |

| Монтажные работы | 3% от стоимости устройства | 30% от стоимости линии |

| Пусконаладочные работы | Отсутствуют | 10% от стоимости линии |

| Производительность по сырью | От 10 до 100 т/час | От 2 до 15 т/час |

| Обслуживающий персонал, чел. | 2 | 7 |

| Занимаемая производственная площадь, м2 | 56 | Не менее 1152 |

| Высота, м | Не менее 10 | 8 |

Краткое описание чертежей

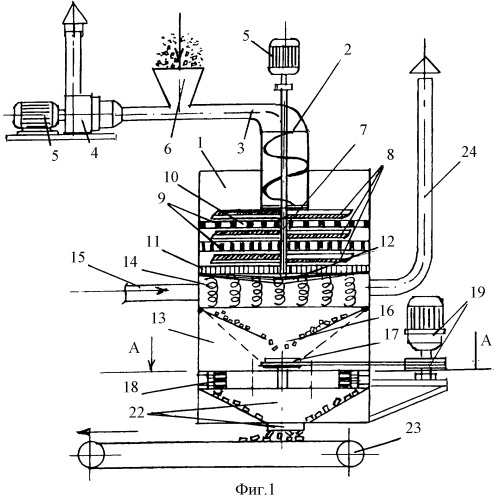

На фиг.1 дана схема устройства по производству пеллет и гранул.

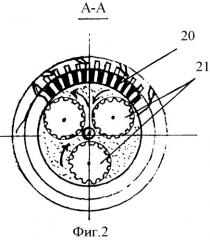

На фиг.2 дан вид устройства по сечению А-А.

Осуществление изобретения

Устройство для производства пеллет и гранул состоит из корпуса 1, в верхней части которого установлен вертикальный шнек 2 с электродвигателем 5 и присоединен пневмопровод 3 с вентилятором 4, двигателем 5 и шлюзом 6 для подачи древесного сырья. На нижней части вала 7, на котором установлен шнек, посажены рубительные ножи 8 с разным количеством лезвий, а между ножами расположены неподвижные диски 9 с калибровочными отверстиями 10 разного диаметра, а с последним диском 11 соединена через дозатор 12 сушильная камера 13 с винтовой неподвижной гладкой спиралью 14, а в начале этой спирали к сушилке присоединен пневмопровод 15 для подачи горячего воздуха, к низу сушильной камеры непосредственно у ее выходного отверстия 16 установлен дозатор 17, который соединен с пресс-гранулятором 18, привод 19 которого расположен на внешней части устройства, а пресс-гранулятор имеет матрицу 20, через которую рабочие колеса 21 прессуют пеллеты или гранулы в зависимости от отверстий в матрице. К нижней части устройства присоединено сопло 22, которое пропускает пеллеты или гранулы на транспортер 23 для их охлаждения и уборки готовой продукции для дальнейшей упаковки. В сушилке имеется труба 24 для выброса избытка горячего воздуха.

Работает устройство для производства пеллет и гранул следующим образом.

Исходное древесное сырье через шлюз 6 подается в пневмопровод 3, по которому оно перемещается с помощью воздушного потока, создаваемого вентилятором 4 с помощью электродвигателя 5. Перемещаясь, древесное сырье попадает в верхнюю часть устройства, где вращается с помощью электродвигателя 5 вертикальный шнек 2, причем на нижнюю часть вала 7, на котором установлен шнек, посажены рубительные ножи 8 с различным количеством лезвий. Древесное сырье, попадая на рубительные ножи, дробится и с помощью шнека и напора в пневмопроводе проталкивается через калибровочные отверстия 10 неподвижных дисков 9, при прохождении диска древесное сырье дробится все меньше и меньше и, когда достигает дозатора 12, становится пригодным для сушки и производства пеллет или гранул. Через дозатор 12 мелкое сырье поступает в сушильную камеру 13 и попадает на винтовую неподвижную спираль 14, по которой под действием напора горячего воздуха, который подается в начале этой спирали по пневмопроводу 15, оно перемещается вниз сушилки, скорость перемещения сушильного сырья определяется шагом спирали и напором горячего воздуха с таким расчетом, чтобы внизу сушилки оно было высушено до 10-12% влажности. Затем это высушенное исходное сырье перемещается до выходного отверстия 16 сушильной камеры и попадает в дозатор 17, который дозируют порцию сырья для пресс-гранулятора 18, привод 19 которого вынесен на внешнюю часть устройства. Пресс-гранулятор имеет матрицу 20, через которую его рабочие колеса 21 прессуют пеллеты или гранулы в зависимости от размеров отверстий в матрице. Полученные пеллеты или гранулы перемещаются к нижней части устройства, к которой присоединено сопло 22, которое пропускает пеллеты или гранулы на транспортер 23, на котором они охлаждаются и передаются для дальнейшей упаковки. Избыток горячего воздуха через трубу 24 выбрасывается в атмосферу.

Применение устройства для производства пеллет и гранул резко сократит строительно-монтажные работы, уменьшит количество обслуживающего персонала, увеличит производительность пеллет и гранул, а следовательно, и эксплуатационные расходы, что сделает конкурентоспособным экологически чистое биотопливо для рынков зарубежных стран.

Устройство для производства пеллет и гранул, содержащее корпус, электродвигатели, транспортеры, пневмопроводы, систему подачи сырья и уборки готовой продукции, отличающееся тем, что в верхней части его корпуса установлен вертикальный шнек и присоединен пневмопровод подачи исходного сырья, а на нижней части вала, на котором установлен шнек, посажены рубительные ножи с разным количеством лезвий, между ножами расположены неподвижные диски с калибровочными отверстиями разного диаметра, при этом с последним диском соединена через дозатор сушильная камера с неподвижной винтовой гладкой спиралью, в начале которой расположен пневмопровод для подачи горячего воздуха, внизу сушильной камеры непосредственно у ее выходного отверстия установлен дозатор, который соединен с пресс-гранулятором, привод которого расположен на внешней части корпуса устройства для производства пеллет и гранул, а к его нижней части присоединено коническое сопло для пропуска пеллет или гранул на транспортер охлаждения и уборки готовой продукции.