Паровая турбина и способ работы паровой турбины

Иллюстрации

Показать всеИзобретение относится к паровой турбине и способу ее работы. Турбина содержит наружный корпус и внутренний корпус, при этом наружный корпус и внутренний корпус имеют канал подвода свежего пара, при этом имеющий поршень компенсации тяги ротор, содержащий множество рабочих лопаток, установлен с возможностью вращения внутри внутреннего корпуса, и внутренний корпус имеет множество направляющих лопаток, которые расположены так, что вдоль направления потока образуется проточный канал с несколькими ступенями лопаток, которые имеют каждая ряд рабочих лопаток и ряд направляющих лопаток, при этом внутренний корпус имеет возвратный канал, который выполнен в виде соединительной трубы между пространством между внутренним корпусом и наружным корпусом и проточным каналом после ступени лопаток, и что внутренний канал имеет подводящий канал, который выполнен в виде соединительной трубы между пространством между внутренним корпусом и наружным корпусом и тамбуром поршня компенсации тяги между поршнем компенсации тяги ротора и внутренним корпусом. Техническим результатом данной паровой турбины и способа ее работы является повышение эффективности охлаждения паровой турбины в диапазоне высоких температур. 2 н. и 14 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к паровой турбине, содержащей наружный корпус и внутренний корпус, при этом наружный корпус и внутренний корпус имеют канал подвода свежего пара, при этом имеющий поршень компенсации тяги ротор, содержащий множество рабочих лопаток, установлен с возможностью вращения внутри внутреннего корпуса, и внутренний корпус имеет множество направляющих лопаток, которые расположены так, что вдоль направления потока образуется проточный канал с несколькими ступенями лопаток, которые имеют каждая ряд рабочих лопаток и ряд направляющих лопаток.

Кроме того, изобретение относится к способу работы паровой турбины, содержащей наружный корпус и внутренний корпус, при этом наружный корпус и внутренний корпус имеют канал подвода свежего пара, при этом имеющий поршень компенсации тяги ротор, содержащий множество рабочих лопаток, установлен с возможностью вращения внутри внутреннего корпуса, и на внутреннем корпусе расположено множество направляющих лопаток так, что вдоль направления потока образуется проточный канал с несколькими ступенями лопаток, которые имеют каждая ряд рабочих лопаток и ряд направляющих лопаток, через который во время работы проходит поток пара.

Под паровой турбиной в смысле данной заявки понимается каждая турбина или частичная турбина, через которую проходит поток рабочей среды в виде пара. В отличие от этого через газовые турбины проходит поток газа и/или воздуха в качестве рабочей среды, для которой, однако, справедливы совершенно другие условия температуры и давления, чем для пара в паровой турбине. В противоположность газовым турбинам, в паровых турбинах, например, приходящая в частичную турбину рабочая среда имеет при наивысшей температуре одновременно наивысшее давление. Открытую систему охлаждения, которая открыта в проточный канал, можно реализовать в газовых турбинах также без подачи извне частичной турбины охлаждающего средства. Для паровой турбины необходимо предусматривать наружную подачу охлаждающего средства. Уже поэтому нельзя уровень техники, относящийся к газовым турбинам, использовать для оценки предмета данного изобретения.

Паровая турбина обычно содержит снабженный лопатками, установленный с возможностью вращения ротор, который расположен внутри корпуса, соответственно, кожуха корпуса. При прохождении через внутреннее пространство образованного кожухом корпуса проточного канала нагретого и находящегося под давлением пара ротор через лопатки приводится паром во вращение. Лопатки ротора называют также рабочими лопатками. Кроме того, на внутреннем корпусе обычно подвешены неподвижные направляющие лопатки, которые вдоль осевой длины корпуса входят в промежуточные пространства лопаток ротора. Направляющая лопатка обычно удерживается в первом месте вдоль внутренней стороны корпуса паровой турбины. При этом она обычно является частью ряда направляющих лопаток, который содержит множество направляющих лопаток, которые расположены вдоль внутренней окружности на внутренней стороне корпуса паровой турбины. При этом каждая направляющая лопатка направлена своей рабочей стороной радиально внутрь. Ряд направляющих лопаток на указанном первом месте вдоль осевой длины называют также решеткой или венцом направляющих лопаток. Обычно друг за другом установлено несколько рядов направляющих лопаток. В соответствии с этим на втором месте вдоль осевой длины после первого места удерживается другая вторая лопатка вдоль внутренней стороны корпуса паровой турбины. Пара из одного ряда направляющих лопаток и одного ряда рабочих лопаток называется также ступенью лопаток.

Кожух корпуса такой паровой турбины может быть образован из множества сегментов корпуса. Под кожухом корпуса паровой турбины понимается, в частности, неподвижная конструктивная часть корпуса паровой турбины или частичной турбины, которая имеет в продольном направлении паровой турбины внутреннее пространство в виде проточного канала, который предусмотрен для прохождения потока рабочей среды в виде пара. Это может быть, в зависимости от типа турбины, внутренний корпус и/или обойма направляющих лопаток. Однако может быть также предусмотрен корпус турбины, который не имеет внутреннего корпуса или обоймы направляющих лопаток.

По соображениям увеличения коэффициента полезного действия может быть желательным выполнять такие паровые турбины для так называемых высоких параметров пара, т.е., в частности, для высоких давлений пара и/или высоких температур пара. Однако, в частности, увеличение температуры не безгранично по технологическим причинам. Поэтому для обеспечения надежной работы паровой турбины также при особенно высоких температурах может быть желательным охлаждение отдельных конструктивных частей или компонентов. А именно, конструктивные части имеют ограничения по температурной стойкости. Без эффективного охлаждения было бы необходимо при повышении температур применять значительно более дорогие материалы (например, сплавы на основе никеля).

В известных до настоящего времени способах охлаждения, в частности, тела паровой турбины в виде корпуса паровой турбины или ротора различают активное охлаждение и пассивное охлаждение. При активном охлаждении выполняют охлаждение с помощью подаваемой в тело паровой турбины отдельно, т.е. дополнительно к рабочей среде, охлаждающей среды. В противоположность этому пассивное охлаждение осуществляется лишь посредством подходящего направления или применения рабочей среды. До настоящего времени тело паровой турбины предпочтительно охлаждалось пассивно.

Так, например, из DE 3421067 С1 известно пропускание охлажденного, уже расширенного пара вокруг внутреннего корпуса паровой турбины. Однако это имеет тот недостаток, что разность температур на стенках внутреннего корпуса должна оставаться ограниченной, поскольку иначе при слишком большой разнице температур происходит слишком сильная тепловая деформация внутреннего корпуса. При прохождении потока вокруг внутреннего корпуса хотя и происходит отвод тепла, однако отвод тепла происходит относительно далеко от места подвода тепла. Отвод тепла в непосредственной близости от подвода тепла не был реализован до настоящего времени в достаточной степени. Другое пассивное охлаждение можно обеспечивать посредством подходящего выполнения расширения рабочей среды в так называемой диагональной ступени. Однако за счет этого можно достигать лишь очень ограниченное действие охлаждения для корпуса.

В US 6102654 описано активное охлаждение отдельных компонент внутри корпуса паровой турбины, при этом охлаждение ограничено зоной входа потока горячей рабочей среды. Часть охлаждающей среды подмешивается в рабочую среду. При этом охлаждение должно достигаться посредством обтекания потоком подлежащих охлаждению компонентов.

Из WO 97/49901 и WO 97/49900 известно избирательное воздействие на одиночный венец направляющих лопаток для экранирования отдельных зон ротора средой через питаемый из центрального полого пространства отдельный радиальный канал в роторе. Для этого среду через канал подмешивают в рабочую среду и избирательно направляют на венец направляющих лопаток. Однако в предусмотренном для этого среднем полом отверстии ротора возникают большие центробежные напряжения, что является существенным недостатком конструкции и работы.

В US-A 3614255 раскрыта паровая турбина с поршнем компенсации, при этом поршень компенсации обтекает пар, который выходит из трубопровода, который входит в проточный канал после ряда лопаток.

В US-A 4661043 раскрыта однопоточная паровая турбина с поршнем компенсации, при этом поршень компенсации охлаждается.

В US-A 2796231 раскрыта однопоточная паровая турбина с поршнем компенсации, при этом поршень компенсации обтекается охлаждающим паром через расположенный во внутреннем корпусе трубопровод.

В ЕР 1154123 описана возможность отвода и направления охлаждающей среды из других зон паровой системы и подачи охлаждающей среды в зону входа потока рабочей среды.

Для достижения более высоких коэффициентов полезного действия при генерировании электроэнергии с помощью ископаемого топлива существует потребность применения в турбине высоких параметров пара, т.е. высоких давлений и температур, чем применялись до настоящего времени. В высокотемпературных паровых турбинах с паром в качестве рабочей среды предусмотрены температуры частично далеко за 500°С, в частности свыше 540°С. Подробно такие параметры пара для высокотемпературных паровых турбин приведены в статье Х.Г.Нефта и Г.Франковилля «Новые концепции паровых турбин для высоких входных параметров и более длинных концевых лопаток» в журнале VGB Kraftwerkstechnik, том 73 (1993), №5. Полное содержание этой статьи включается в данное описание для указания различных вариантов выполнения высокотемпературной паровой турбины. В частности, примеры высоких параметров пара для высокотемпературных паровых турбин указаны на фиг.13 статьи. В этой статье для улучшения охлаждения корпуса высокотемпературной паровой турбины предлагается подача охлаждающего пара и направление охлаждающего пара через первый ряд направляющих лопаток. За счет этого обеспечивается активное охлаждение. Однако оно ограничено зоной главного потока рабочей среды и требует дальнейшего улучшения.

Таким образом, все известные до настоящего времени способы охлаждения для корпуса паровой турбины предусматривают, если вообще речь идет об активном охлаждении, целенаправленное обтекание отдельной и подлежащей охлаждению части турбины и ограничиваются зоной входа потока рабочей среды, в крайнем случае, включая первый венец направляющих лопаток. Это может приводить при нагрузке обычных паровых турбин повышенными параметрами пара к сказывающейся на всей турбине повышенной тепловой нагрузке, которую можно снизить лишь недостаточно с помощью указанного выше обычного охлаждения корпуса. Паровые турбины, которые для достижения более высоких коэффициентов полезного действия принципиально работают с повышенными параметрами пара, требуют улучшенного охлаждения, в частности, корпуса и/или ротора для уменьшения в достаточной степени тепловой нагрузки паровой турбины. При этом существует проблема, что при использовании обычных до настоящего времени материалов турбины увеличивающаяся нагрузка корпуса паровой турбины за счет повышенных параметров пара, например, в соответствии с указанной статьей Нефта может приводить к нежелательной тепловой нагрузке паровой турбины. В результате изготовление такой паровой турбины становится едва возможным.

Желательно выполнять эффективное охлаждение одного компонента паровой турбины, в частности, работающей в диапазоне высоких температур паровой турбины.

Задачей данного изобретения является разработка паровой турбины и способа ее работы, в соответствии с которыми паровая турбина особенно эффективно охлаждается даже в диапазоне высоких температур.

Относительно паровой турбины задача решена с помощью указанной в начале паровой турбины, содержащей наружный корпус и внутренний корпус, при этом наружный корпус и внутренний корпус имеют канал подвода свежего пара, при этом имеющий поршень компенсации тяги ротор, содержащий множество рабочих лопаток, установлен с возможностью вращения внутри внутреннего корпуса, и внутренний корпус имеет множество направляющих лопаток, которые расположены так, что вдоль направления потока образуется проточный канал с несколькими ступенями лопаток, которые имеют каждая ряд рабочих лопаток и ряд направляющих лопаток, при этом внутренний корпус имеет соединение, которое выполнено в виде соединительных труб между проточным каналом после ступени лопаток и тамбуром поршня компенсации тяги между поршнем компенсации тяги ротора и внутренним корпусом, при этом внутренний корпус имеет перекрестный возвратный канал, который выполнен в виде соединительной трубы между уплотнительным пространством между ротором и внутренним корпусом и расположенным после ступени лопаток пространством притока в проточном канале, и при этом перекрестный возвратный канал выполнен исходя из уплотнительного пространства по существу перпендикулярно направлению потока, после отклонения по существу параллельно направлению потока и после второго отклонения по существу перпендикулярно направлению потока.

В одном предпочтительном варианте выполнения соединение содержит возвратный канал, который выполнен в виде соединительной трубы между пространством между внутренним корпусом и наружным корпусом и проточным каналом после ступени лопаток. Кроме того, в одном предпочтительном варианте выполнения соединение содержит подводящий канал, который выполнен в виде соединительной трубы между пространством между внутренним корпусом и наружным корпусом и тамбуром поршня компенсации тяги между поршнем компенсации тяги ротора и внутренним корпусом.

В основе изобретения лежит понимание того, что рабочую среду, в данном случае пар, можно отбирать после определенного числа ступеней турбины, и этот расширенный и охлажденный пар можно направлять в тамбур поршня компенсации тяги. Изобретение исходит из идеи, что для паровых турбин, которые выполнены для наивысших параметров пара, является важным выполнение как ротора для высоких температур, так и частей корпуса, таких как внутренний корпус или наружный корпус и их винтовые соединения, для высоких температур и давлений.

Посредством возврата охлажденного и расширенного пара в пространство между внутренним корпусом и наружным корпусом, на наружную сторону внутреннего корпуса, его винтовое соединение и внутреннюю сторону наружного корпуса воздействует пониженная температура. Таким образом, для наружного корпуса, как и для внутреннего корпуса, а также их винтовых соединений можно применять другие и при известных условиях более дешевые материалы. Кроме того, наружный корпус можно изготавливать более тонким. При этом возвратный канал и подводящий канал выполнены так, что пар всегда проходит из проточного канала в тамбур поршня компенсации тяги.

В одном предпочтительном варианте выполнения тамбур поршня компенсации тяги расположен в радиальном направлении между поршнем компенсации тяги и внутренним корпусом. Таким образом, проходящий в тамбур поршня компенсации тяги поток пара выполняет, с одной стороны, задачу приложения усилия для компенсации тяги и, с другой стороны, охлаждения поршня компенсации тяги, который, в частности, в частичных турбинах высокого давления, подвергается особенно высоким тепловым нагрузкам.

В одном предпочтительном варианте выполнения возвратный канал и подводящий канал выполнены по существу перпендикулярно направлению потока во внутреннем корпусе. При этом пространство между внутренним корпусом и наружным корпусом выполнено для соединения возвратного канала с подводящим каналом. Для такого расположения главное значение имеют технологические причины. Кроме того, исключаются изменения вертикальной ориентации оси корпуса относительно оси турбины, поскольку за счет принудительного обтекания пространства между внутренним корпусом и наружным корпусом исключается неконтролируемое образование связанных с естественной конвекцией температурных слоев в корпусе.

Входящий в паровую турбину поток свежего пара проходит большей частью через проточный канал. Небольшая часть свежего пара проходит не через проточный канал, а через уплотнительное пространство, которое расположено между ротором и внутренним корпусом. Эта часть пара называется также паром утечки и приводит к потере коэффициента полезного действия паровой турбины. Этот пар утечки, который имеет примерно температуру свежего пара и давление свежего пара, вызывает сильную тепловую нагрузку ротора и внутреннего корпуса в уплотнительном пространстве. Этот горячий и находящийся под высоким давлением уплотнительный пар через перекрестный возвратный канал направляется из уплотнительного пространства через внутренний корпус снова в проточный канал после ступени лопаток и затем расширяется.

Таким образом, перекрестный возвратный канал можно особенно просто выполнять технологически, что значительно сокращает стоимость инвестиций.

В другом предпочтительном варианте выполнения проходящее через наружный корпус и внутренний корпус перегрузочное впускное отверстие входит в приточное пространство. При работе паровой турбины вполне возможно кратковременно подавать через перегрузочное впускное отверстие дополнительный пар в паровую турбину для достижения за счет этого большей мощности. Через перекрестный возвратный канал, который, так же как и перегрузочное впускное отверстие, входит в приточное пространство, подается дополнительный пар, который в целом приводит к повышению коэффициента полезного действия паровой турбины.

Возвратный канал предпочтительно соединен с проточным каналом после возвратной ступени лопаток, а перекрестный возвратный канал соединен с проточным каналом после перекрестной возвратной ступени лопаток, при этом перекрестная возвратная ступень лопаток расположена в направлении потока проточного канала после возвратной ступени лопаток.

В частности, возвратная ступень лопаток является четвертой ступенью лопаток, а перекрестная возвратная ступень лопаток - пятой ступенью лопаток. В зависимости от варианта выполнения паровой турбины возможна также другая ступень лопаток.

Относительно способа задача решена с помощью способа работы паровой турбины, содержащей наружный корпус и внутренний корпус, при этом наружный корпус и внутренний корпус имеют канал подвода свежего пара, при этом имеющий поршень компенсации тяги ротор, содержащий множество рабочих лопаток, установлен с возможностью вращения внутри внутреннего корпуса, и на внутреннем корпусе расположено множество направляющих лопаток так, что вдоль направления потока образуется проточный канал с несколькими ступенями лопаток, которые имеют каждая ряд рабочих лопаток и ряд направляющих лопаток, через который во время работы проходит поток пара, при этом пар после ступени лопаток через соединение проходит в тамбур поршня компенсации тяги, находящийся между поршнем компенсации тяги и внутренним корпусом.

В одном предпочтительном варианте выполнения поток пара после ступени лопаток проходит через находящийся во внутреннем корпусе возвратный канал в пространство между внутренним корпусом и наружным корпусом и оттуда через находящийся во внутреннем корпусе подводящий канал в тамбур поршня компенсации тяги, находящийся между поршнем компенсации тяги ротора и внутренним корпусом.

Относящиеся к способу преимущества соответствуют указанным выше преимуществам, относящимся к паровой турбине.

В частности, преимуществом является то, что с помощью пара в тамбуре поршня компенсации тяги достигается компенсация тяги.

Температуры свежего пара предпочтительно лежат между 550°С и -600°С, а температура пара, который проходит в возвратный канал, - между 520°С и 550°С. Кроме того, преимуществом является то, что пар с температурами между 550°С и 600°С проходит в перегрузочное впускное отверстие. Преимуществом является также то, что пар с температурами между 540°С и 560°С проходит в перекрестный возвратный канал.

Ниже приводится подробное описание изобретения на основе примеров выполнения со ссылками на прилагаемые чертежи, на которых изображено:

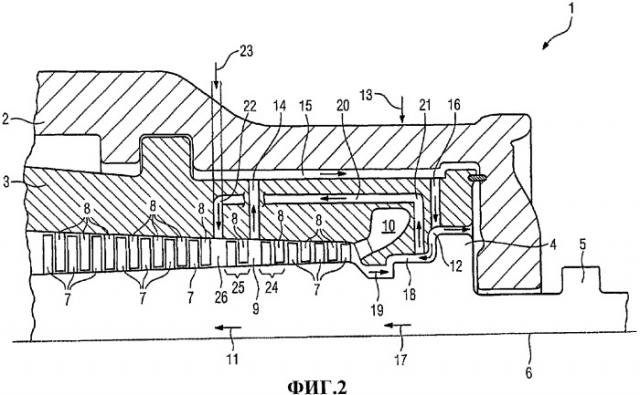

фиг.1 - разрез паровой турбины согласно уровню техники,

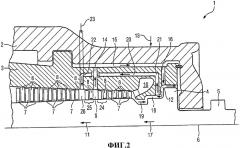

фиг.2 - частичный разрез паровой турбины с первым расположением.

На фиг.1 показан разрез паровой турбины 1 согласно уровню техники. Паровая турбина 1 имеет наружный корпус 2 и внутренний корпус 3. Внутренний корпус 3 и наружный корпус 2 имеют неизображенный канал подачи свежего пара. Внутри внутреннего корпуса 3 расположен с возможностью вращения имеющий поршень 4 компенсации тяги ротор 5. Обычно ротор 5 выполнен с вращательной симметрией вокруг оси 6 вращения. Ротор 5 содержит множество рабочих лопаток 7. Внутренний корпус 3 имеет множество направляющих лопаток 8. Между внутренним корпусом 3 и ротором 5 образован проточный канал 9. Проточный канал 9 содержит несколько ступеней лопаток, которые выполнены каждая из одного ряда рабочих лопаток 7 и одного ряда направляющих лопаток 8.

Через канал подачи свежего пара поток свежего пара приходит во входное отверстие 10 и оттуда проходит через проточный канал 9 в направлении 11 потока, которое проходит по существу параллельно оси 6 вращения. Свежий пар расширяется и при этом охлаждается. При этом тепловая энергия преобразуется в энергию вращения. Ротор 5 приводится во вращательное движение и может вращать генератор для создания электрической энергии.

В зависимости от типа установки направляющих лопаток 8 и рабочих лопаток 7 возникает более или менее большая тяга ротора 5 в направлении 11 потока. Обычно поршень 4 компенсации тяги выполнен так, что образуется тамбур 12 поршня компенсации тяги. За счет подвода пара в тамбур 12 поршня компенсации тяги возникает сила реакции, которая противодействует силе 13 тяги.

На фиг.2 показан частичный разрез паровой турбины 1. Во время работы поток пара проходит через неизображенный канал подачи свежего пара во входное пространство 10. При этом свежий пар обычно имеет значения температуры до 600°С и давления до 258 бар. Поток свежего пара проходит через проточный канал 9 в направлении 11 потока. После ступени лопаток пар проходит через соединение 14, 15, 16, которое выполнено в виде соединительной трубы между проточным каналом 9 и поршнем 4 компенсации тяги ротора 5 и внутренним корпусом 3.

В частности, поток свежего пара проходит через возвратный канал 14, который выполнен в виде соединительной трубы между пространством 15 между внутренним корпусом 3 и наружным корпусом 2 и проточным каналом 9 после ступени лопаток, в пространство 15 между внутренним корпусом 3 и наружным корпусом 2. Находящийся в пространстве 15 между внутренним корпусом 3 и наружным корпусом 2 пар имеет температуру около 532°С и давление около 176 бар. Поток пара проходит через подводящий канал 16, который выполнен в виде соединительной трубы между пространством 15 между внутренним корпусом 3 и наружным корпусом 2 и тамбуром 12 поршня компенсации тяги между поршнем 4 компенсации тяги ротора 5 и внутренним корпусом 3, в тамбур 12 поршня компенсации тяги.

В показанном на фиг.2 примере выполнения тамбур 12 поршня компенсации тяги расположен в осевом направлении 17 между поршнем 4 компенсации тяги и внутренним корпусом 3. Приходящий в пространство 10 поток свежего пара проходит большей частью в проточный канал 9 в направлении 11 потока. Меньшая часть проходит в виде пара утечки в уплотнительное пространство 18. При этом пар утечки проходит по существу в противоположном направлении 19. Поток пара утечки проходит через перекрестный возвратный канал 20, который выполнен в виде соединительной трубы между уплотнительным пространством между ротором 5 и корпусом 3 и расположенным после ступени лопаток подводящим пространством 26 в проточном канале 9, в проточный канал 9. При этом перекрестный возвратный канал 20 выполнен исходя из уплотнительного пространства 18 по существу перпендикулярно направлению 11 потока, после отклонения 21 по существу параллельно направлению 11 потока и после второго отклонения 22 по существу перпендикулярно направлению 11 потока.

В альтернативном варианте выполнения внутренний корпус и наружный корпус могут быть выполнены с неизображенным перегрузочным впускным отверстием. В перегрузочное впускное отверстие проходит поток внешнего пара, который обозначен стрелкой 23.

В одном предпочтительном примере выполнения возвратный канал 14 соединен с проточным каналом 9 после возвратной ступени 24 лопаток, а перекрестный возвратный канал 20 соединен с проточным каналом 9 после перекрестной возвратной ступени 25 лопаток. При этом перекрестная возвратная ступень 25 лопаток расположена в направлении 11 потока после возвратной ступени 24 лопаток.

В особенно предпочтительном примере выполнения возвратная ступень 24 лопаток является четвертой ступенью лопаток, а перекрестная возвратная ступень 25 лопаток - пятой ступенью лопаток.

1. Паровая турбина (1), содержащая наружный корпус (2) и внутренний корпус (3), при этом наружный корпус (2) и внутренний корпус (3) имеют канал (10) подвода свежего пара, при этом имеющий поршень (4) компенсации тяги ротор, содержащий множество рабочих лопаток (7), установлен с возможностью вращения внутри внутреннего корпуса (3), и внутренний корпус (3) имеет множество направляющих лопаток (8), которые расположены так, что вдоль направления (11) потока образуется проточный канал (9) с несколькими ступенями лопаток, которые имеют каждая ряд рабочих лопаток (7) и ряд направляющих лопаток (8), при этом внутренний корпус (3) имеет соединение (14, 15, 16), которое выполнено в виде соединительной трубы между проточным каналом (9) после ступени лопаток и тамбуром (12) поршня компенсации тяги между поршнем (4) компенсации тяги ротора (5) и внутренним корпусом (3), отличающаяся тем, что внутренний корпус (3) имеет перекрестный возвратный канал (20), который выполнен в виде соединительной трубы между уплотнительным пространством (18) между ротором (5) и внутренним корпусом (3) и расположенным после ступени лопаток пространством (26) притока в проточном канале (9).

2. Паровая турбина (1) по п.1, отличающаяся тем, что соединение (14, 15, 16) содержит возвратный канал (14), который выполнен в виде соединительной трубы между пространством (15) между внутренним корпусом (3) и наружным корпусом (2) и проточным каналом (9) после ступени лопаток, и соединение содержит подводящий канал (16), который выполнен в виде соединительной трубы между пространством (15) между внутренним корпусом (3) и наружным корпусом (2) и тамбуром (12) поршня компенсации тяги между поршнем (4) компенсации тяги ротора (5) и внутренним корпусом (3).

3. Паровая турбина (1) по п.1, отличающаяся тем, что тамбур (12) поршня компенсации тяги расположен в осевом направлении (17) между поршнем (4) компенсации тяги и внутренним корпусом (3).

4. Паровая турбина (1) по п.1, отличающаяся тем, что возвратный канал (14) и подводящий канал (16) выполнены, по существу, перпендикулярно направлению (11) потока во внутреннем корпусе (3), и пространство (15) между внутренним корпусом (3) и наружным корпусом (2) выполнено для соединения возвратного канала (14) с подводящим каналом (16).

5. Паровая турбина (1) по п.1, отличающаяся тем, что перекрестный возвратный канал (20) выполнен исходя из уплотнительного пространства (18), по существу, перпендикулярно направлению (11) потока, после отклонения (21), по существу, параллельно направлению (11) потока и после второго отклонения (22), по существу, перпендикулярно направлению (11) потока.

6. Паровая турбина (1) по п.1, отличающаяся тем, что предусмотрено проходящее через наружный корпус (2) и внутренний корпус (2) входящее в пространство (26) притока перегрузочное впускное отверстие (23).

7. Паровая турбина (1) по п.1, отличающаяся тем, что возвратный канал (14) соединен с проточным каналом (9) после возвратной ступени (24) лопаток, а перекрестный возвратный канал (20) соединен с проточным каналом (9) после перекрестной возвратной ступени (25) лопаток, при этом перекрестная возвратная ступень (25) лопаток расположена в направлении (11) потока проточного канала (9) после возвратной ступени (24) лопаток.

8. Паровая турбина (1) по п.7, отличающаяся тем, что возвратная ступень (24) лопаток является четвертой ступенью лопаток, а перекрестная возвратная ступень (25) лопаток - пятой ступенью лопаток.

9. Способ работы паровой турбины (1), содержащей наружный корпус (2) и внутренний корпус (3), при этом наружный корпус (2) и внутренний корпус (3) имеют канал (10) подвода свежего пара, при этом имеющий поршень (4) компенсации тяги ротор (5), содержащий множество рабочих лопаток (7), установлен с возможностью вращения внутри внутреннего корпуса (3), и на внутреннем корпусе (3) расположено множество направляющих лопаток (8) так, что вдоль направления (11) потока образуется проточный канал (11) с несколькими ступенями лопаток, которые имеют каждая ряд рабочих лопаток (7) и ряд направляющих лопаток (8), через который во время работы проходит поток пара, при этом пар после ступени лопаток через соединение (14, 15, 16) проходит в тамбур (12) поршня компенсации тяги, находящийся между поршнем (4) компенсации тяги и внутренним корпусом (3), отличающийся тем, что пар, находящийся в находящемся между ротором (5) и внутренним корпусом (3) уплотнительном пространстве (18), проходит через перекрестный возвратный канал (20) в расположенное после ступени лопаток пространство (26) притока.

10. Способ по п.9, отличающийся тем, что поток пара после ступени лопаток проходит через находящийся во внутреннем корпусе (3) возвратный канал (14) в пространство (15) между внутренним корпусом (3) и наружным корпусом (2) и оттуда через находящийся во внутреннем корпусе (3) подводящий канал (16) в тамбур (12) поршня компенсации тяги, находящийся между поршнем (4) компенсации тяги ротора (5) и внутренним корпусом (3).

11. Способ по п.10, отличающийся тем, что с помощью пара в тамбуре (12) поршня компенсации тяги достигают компенсации тяги.

12. Способ по п.9, отличающийся тем, что поток перегрузочного пара проходит через перегрузочное впускное отверстие (23) в пространство (26) притока.

13. Способ по п.9, отличающийся тем, что пар проходит в канал (10) подвода свежего пара с температурами свежего пара между 550°С и 600°С.

14. Способ по п.9, отличающийся тем, что пар проходит в возвратный канал (14) с температурами между 520°С и 550°С.

15. Способ по любому из пп.12, 13 или 14, отличающийся тем, что перегрузочный пар проходит в перегрузочное впускное отверстие (23) с температурами между 550°С и 600°С.

16. Способ по любому из пп.9-14, отличающийся тем, что пар проходит в перекрестный возвратный канал (20) с температурами между 540°С и 560°С.