Шатунно-коромысловый механизм в.а. ворогушина

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к устройствам преобразования возвратно-поступательного движения во вращательное движение (и наоборот). Технический результат изобретения заключается в получении простого, компактного и пригодного для модернизации существующих поршневых машин механизма преобразования движения. Сущность изобретения заключается в том, что боковое коромысло играет роль передаточного звена, с которым шарнирно связаны шатун (3) и поводок поршня (1), причем расположение сектора качания коромысла (2) и его длина выбираются так, чтобы поводок поршня (1) имел минимальное угловое отклонение от оси цилиндра (3,5-5,5°) при крайнем верхнем угловом положении коромысла (2) и на линии, перпендикулярной оси цилиндра и проходящей через центр качания коромысла. Дополнительно, в пределах 35-40% возможно изменение степени сжатия рабочего цилиндра, которое осуществляется при помощи органа управления, воздействующего на положение центра качания коромысла (2) и тем самым изменяющего исходное положение поршня (5) по вертикали. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к машиностроению, прежде всего к поршневым тепловым машинам и компрессорам, а именно к устройствам преобразования возвратно-поступательного движения во вращательное движение (и наоборот).

Известны устройства преобразования возвратно-поступательного движения во вращательное, содержащие:

- традиционный кривошипно-шатунный механизм (КШМ) (например, схемы КШМ - Рис.1.3; 1.5; 1.12 «Динамика поршневых двигателей» А.И.Яманин, А.В.Жаров, Машиностроение, 2003 г.);

- бесшатунный силовой механизм (БСМ) (например, «Бесшатунные двигатели внутреннего сгорания» С.С.Баландин, Машиностроение, 1972 г. Стр.14, рис.11; стр.55, рис.54);

- крейцкопфный кривошипно-шатунный механизм (крейцкопфный КШМ) (например, малооборотные судовые двигатели. «Судовые двигатели внутреннего сгорания» З.А.Хандов, изд. Транспорт, 1969 г.).

Недостатком традиционного КШМ является передача реактивного момента боковыми силами, действующими на стенку цилиндра через тронк поршня. Механические потери по тронку здесь достигают 38%, а КПД не превышает 0,85. Поэтому остается еще значительный внутренний резерв улучшения экономичности двигателя. Компромисс, выразившийся в использовании тронка для передачи боковых сил, принятый на заре распространения двигателей внутреннего сгорания и оказавшийся плодотворным для становления его массового производства, сегодня стал тормозом в развитии.

Боковая сила на поршне отсутствует в двигателях с крейцкопфным КШМ, которые создавались первыми, еще до перехода к тронку. В современных крейцкопфных двигателях получен высокий механический КПД, достигший значения 0,90. Режим работы поршня и поршневых колец наиболее оптимальный. Обеспечены хорошие условия смазки всей цилиндропоршневой группы, в том числе ползуна, которому здесь отведена функция передачи силы от реактивного момента на корпус. Однако большая относительная масса крейцкопфного КШМ и внушительные вертикальные габариты двигателя исключают его использование в наземном транспорте и ограничивают сферу применения небольшим рядом наиболее крупных малооборотных корабельных силовых установок.

Компактную и совершенную схему перераспределения нагрузок дал бесшатунный силовой механизм (БСМ) С.С.Баландина. Поршень полностью разгружен от боковой силы и максимально приближен к коленчатому валу, а полученный механический КПД, равный 0,94, остается непревзойденным до сих пор. Тем не менее, наличие лишней структурной связи в механизме резко повысило требования к точности выдерживания полей допусков в размерных цепях сопрягаемых деталей БСМ, и этот факт, приводящий к частому заклинению механизма, на протяжении многих десятилетий препятствует его широкому распространению.

В прототипе изобретения - традиционном КШМ - сегодня практически исчерпаны все резервы улучшения характеристик двигателя, на которые влияет принцип работы механизма преобразования движения. При этом необходимо отметить, что моторные заводы особенно нуждаются в таких конструктивных улучшениях своей продукции, которые не являются капиталоемкими и не требуют перестройки всего технологического процесса производства и оснастки. Наиболее ценны эволюционные решения, целенаправленно повышающие общий уровень конкурентоспособности продукции при сохранении лучших качеств освоенных серийных изделий.

Задачей изобретения является получение компактной и относительно простой конструктивной схемы механизма преобразования движения, в котором:

- предельно ослаблено действие боковой силы от реактивного момента, прижимающей поршень к поверхности цилиндра, и тем самым созданы условия для существенного увеличения как механического КПД цилиндропоршневой группы, так и индикаторного КПД двигателя, с учетом выполнения требования приспособленности механизма к эволюционной модернизации серийных двигателей,

- обеспечена возможность изменения степени сжатия в рабочем цилиндре.

Задача изобретения решается тем, что:

- функция передачи на корпус боковой силы от реактивного момента двигателя с тронка поршня, который всегда передает ее в относительном движении, переводится на специальное передаточное звено механизма - боковое коромысло, имеющее возможность передачи боковой реактивной силы в переносном движении, при этом оно шарнирно связано с верхней головкой шатуна и нижней головкой поводка поршня, причем расположение сектора качания коромысла на плоскости и длина коромысла выбираются так, чтобы центр нижней головки поводка поршня имел минимальное отклонение от оси цилиндра при крайнем верхнем угловом положении коромысла и в точке, лежащей на линии, перпендикулярной оси цилиндра и проходящей через центр качания коромысла, при этом верхняя головка шатуна шарнирно соединена с коромыслом в одной из точек его поверхности, лежащих в ограниченной круговой области, с центром, совпадающим с центром шарнирного соединения нижней головки поводка поршня с коромыслом.

- изменение степени сжатия рабочего цилиндра путем изменения начального положения поршня в ВМТ обеспечено свободой изменения исходного углового положения коромысла механизма через возможность изменения положения его центра качания, при помощи органа управления.

Полученный технический результат характеризуется следующими существенными признаками:

- между поршнем и укороченным шатуном установлены два дополнительных звена: звено в виде поводка поршня, верхняя головка которого подвижно закреплена на пальце поршня, и звено передаточное в виде бокового коромысла с центром качания, которые шарнирно связаны между собой и с укороченным шатуном, образуя шатунно-коромысловый механизм преобразования движения, обеспечивающий возможность перераспределения действующих нагрузок таким образом, чтобы для (0,90-0,94) доли силы реактивного момента создавалось направление передачи по пути «вал-шатун-коромысло-корпус», а возможность передачи движущей силы, создающей крутящий момент на коленчатом валу, имела путь «поршень-поводок-шатун-вал», при этом возможность передачи реактивной силы через коромысло конструктивно ограничена долей (0,90-0,94) из-за наличия небольших, но необходимых угловых отклонений (3,5-5,5°) поводка поршня относительно оси цилиндра;

- точка расположения центра качания коромысла, угол сектора качания коромысла и длина коромысла выбираются так, чтобы центр нижней головки поводка поршня имел минимальное (3,5-5,5°) отклонение от оси цилиндра в крайнем верхнем угловом положении коромысла и в точке, лежащей на линии, перпендикулярной оси цилиндра и проходящей через центр качания коромысла, при этом на поршне остается возможность уравновешивания оставшейся (0,06-0,10) доли силы от действующего реактивного момента;

- верхняя головка шатуна шарнирно соединена с коромыслом в одной из точек его поверхности, лежащих в ограниченной круговой области, с центром, совпадающим с центром шарнирного соединения нижней головки поводка поршня с коромыслом;

- центр качания коромысла может быть снабжен регулирующим органом, изменяющим исходное угловое положение коромысла так, чтобы через свободу изменения начального положения поршня по высоте создать возможность изменения степени сжатия в рабочем цилиндре.

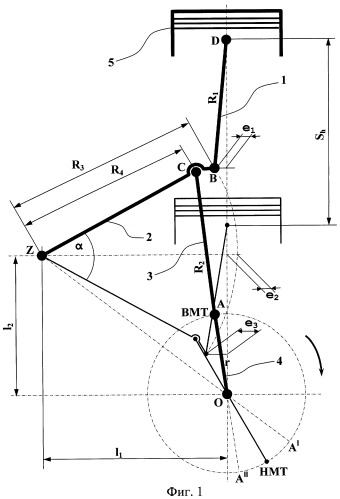

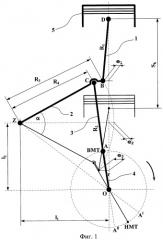

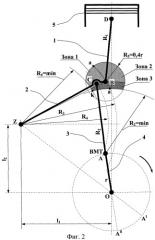

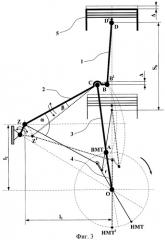

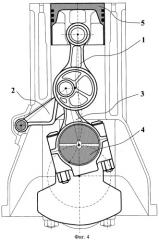

На Фиг.1 показана кинематическая схема первого варианта шатунно-коромыслового механизма, реализующего основную часть его преимуществ. На Фиг.2 показана кинематическая схема шатунно-коромыслового механизма с изображением круговой ограничительной области и зон возможного расположения центра шарнирного соединения шатуна с коромыслом относительно центра шарнирного соединения нижней головки поводка поршня. На Фиг.3 показана кинематическая схема второго варианта шатунно-коромыслового механизма, в котором центр качания коромысла соединен с органом управления и снабжен возможностью изменения своего положения в пределах рабочего диапазона регулирования исходного углового положения коромысла. На Фиг.4 показана конструктивная схема шатунно-коромыслового механизма, изображенного на Фиг.1. На Фиг.5 показана конструктивная схема шатунно-коромыслового механизма, в котором центры шарнирных соединений коромысла с шатуном и поводком поршня находятся на одном радиусе траектории возвратно-поступательного движения.

Шатунно-коромысловый механизм в первом варианте (Фиг.1) изображен в положениях ВМТ, НМТ и состоит из поводка поршня (1), нижняя головка которого шарнирно закреплена на конце коромысла (2), а верхняя - в поршне (5); коромысла (2), имеющего сектор качания (α) относительно центра качания (Z) и два шарнирных узла крепления для шатуна (3) и поводка поршня (1); шатуна (3), нижняя головка которого шарнирно закреплена на кривошипе (4) (или пальце для прицепного шатуна), а верхняя - в коромысле (2); кривошипа (4) коленчатого вала; поршня (5).

Кинематическая осуществимость работы (геометрическая проворачиваемость) механизма определяется неравенством (по Фиг.1): ZO<R4+R2-2r.

Величины левого (e1) и правого (е2) отклонения центра нижней головки поводка (1) поршня на траектории углового перемещения конца коромысла (2) выбираются минимальными, с тем чтобы угол отклонения поводка (1) поршня находился в пределах 3,5-5,5°. Для этого согласованно подбираются размеры (R1, R3, l2, l3, е3) с учетом компоновочных ограничений.

Возможные варианты расположения центра шарнирного соединения верхней головки шатуна (3) с коромыслом (2) относительно центра шарнирного соединения поводка (1) поршня с коромыслом (2) ограничены предельной круговой областью с радиусом (R5=0,4r) (См. Фиг.2) Границы зон в предельной круговой области образованы компоновочными и кинематическими ограничениями.

Выбор отношения радиусов (R3/R4=j) расположения центров шарнирных соединений коромысла (2) с шатуном (3) и поводком (1) поршня определяет величину передаточного отношения (j) между значением двойного радиуса (2r) кривошипа (4) и действительным ходом поршня (Sh), где (Sh=2jr). Как правило, из-за компоновочных и кинематических ограничений выбираемое передаточное отношение для случаев (R3>R4) назначается не более j≤1,15, а для случаев (R3<R4) не менее j≥0,87.

Частный случай шатунно-коромыслового механизма, когда передаточное отношение выбирается равным (j=1), поясняет Фиг.5, где показана конструктивная схема варианта шатунно-коромыслового механизма, в котором центры шарнирных соединений шатуна (3) и поводка (1) поршня находятся на одном радиусе траектории возвратно-поступательного движения. В этом варианте все возможные точки центра шарнирного соединения шатуна (3) с коромыслом (2) находятся на отрезке дуги (а-а) (Фиг.2), а ход поршня (Sh=2r), если выбраны отклонения (е1=е3). В круговой области с (R5=0,4r) имеются «мертвые» участки, очерченные радиусами (R4=min) и (R2=min). На площади этих участков по величине радиуса (R4<min) или (R2<min) не выполняется условие кинематической осуществимости круговой циклической работы механизма. Ниже предельной точки (k) условие кинематической осуществимости не выполняется одновременно по двум радиусам (R2 и R4). Совокупность вариантов выбора расположения центров шарнирного соединения шатуна (3) и коромысла (2) в круговой области (R5=0,4r) создает возможность производства двигателей разного рабочего объема без создания типоразмерного ряда дорогостоящих деталей (например, поршней и коленчатых валов).

В варианте шатунно-коромыслового механизма, изображенного на Фиг.3, первый вариант механизма, изображенного на Фиг.1, дополнен органом управления, который соединен с центром качания (Z) коромысла (2) и создает возможность изменения исходного углового положения коромысла (2) в пределах рабочего диапазона регулирования (β). Благодаря такому решению обеспечивается свобода изменения начального линейного размера камеры сгорания в рабочем цилиндре в пределах интервала Δ и, следовательно, создается диапазон регулирования степени сжатия. Однако полученный результат ограничивается неоптимальным угловым расположением коромысла (2) в положении ВМТ для цели изменения степени сжатия и его зависимостью от передаточного отношения (j). Поэтому пределы изменения степени сжатия шатунно-коромыслового механизма не выгодно задавать выше 35-40%, так как большие пределы ограничены возможностью существенного перераспределения сил от реактивного момента с коромысла (2) на тронк поршня (5), что уменьшает прирост механического КПД механизма на режимах с повышенными значениями степени сжатия.

Шатунно-коромысловый механизм работает следующим образом (Фиг.1, Фиг.4).

В исходном положении перед началом прямого хода поршень (5) находится в ВМТ. Кривошип (4) и шатун (3) расположены на линии СО. Коромысло (2) занимает крайнее верхнее угловое положение. В следующий момент времени под воздействием давления газов в камере сгорания и поворота кривошипа вала (4) по ходу вращения поршень (5) начинает движение вниз. Конец коромысла (2) с которым шарнирно связан поводок поршня (1) описывает относительно центра качания (Z) в пределах угла (α) дугу окружности, которая на полном ходе (Sh) поршня (5) пересекает ось цилиндра в двух точках. Благодаря такому решению механизм не имеет вблизи ВМТ так называемого «эффекта ударной перекладки» - резкой смены направления и величины боковых усилий, передаваемых через поршень. Остающаяся на поршне (5) небольшая доля боковой силы (особенность данного типа механизмов) имеет один знак как при подходе к ВМТ, так и при удалении поршня от ВМТ, причем на первом участке движения поршня (5) вниз поводок поршня (1) плавно уменьшает свое отклонение от оси цилиндра с (e1) до (0), затем отклонение поводка поршня (1) плавно увеличивается до (е2) и далее на второй части хода поршня (5) отклонение поводка поршня (1) вновь уменьшается с (е1) до (0) и после второго пересечения оси цилиндра увеличивается до (е3). Аналогично изменяется и остаточная доля начальной боковой силы на поршне (5). Поэтому ее колебания воспринимаются мягко, а смена знака происходит в тех точках хода поршня, где он имеет значительную скорость, что обеспечивает плавную и бесшумную работу механизма.

Первой важной особенностью работы изобретенного шатунно-коромыслового механизма является принцип передачи сил реактивного момента в процессе переносного движения. Боковые силы передаются через взаимодействующие опорные круговые поверхности шарнирных узлов коромысла (2), которое изменяет свое положение в пространстве по ходу движения поршня (Sh) вместе с нижней головкой поводка поршня (1) и верхней головкой шатуна (3) в пределах сектора качания (α). Использование принципа переносного движения по сравнению, например, с относительным движением ползуна примерно в три раза уменьшает площадь и скорость взаимного перемещения контактирующих круговых поверхностей в шарнирных узлах коромысла (2), снижая потери на трение.

Разгрузка поршня (5) от боковых сил пропорционально устраняет и теплоту трения, рассеиваемую в поршне и в системе охлаждения, обеспечивая снижение теплового сопротивления для основного теплового потока от днища поршня, что позволяет в бензиновых двигателях дополнительно повысить допустимую степень сжатия на 1,5-2 единицы или снизить октановое число применяемого топлива.

Колебания шатуна и коромысла находятся в противофазе. Это значит, что коромысло в механизме одновременно выполняет роль, аналогичную роли балансирного вала. Поэтому двигатели с шатунно-коромысловым механизмом хорошо уравновешены.

Движение элементов шатунно-коромыслового механизма за НМТ на обратном ходе, при дальнейшем вращения коленчатого вала, происходит в обратном порядке, и после прохождения ВМТ все описанные процессы прямого хода повторяются.

Второй важной особенностью работы механизма по варианту Фиг.1 является то, что положение ВМТ и НМТ в нем диаметрально не совпадают. Такую коррекцию в траекторию движения вносит присутствие коромысла (2). В результате средняя скорость поршня на прямом ходе больше, чем на обратном. При выборе соотношений размеров звеньев механизма, ориентированных на получение максимального дополнительного хода поршня (Sh), коэффициент неравномерности по средней скорости прямого и обратного хода может достигать К=1,25. Для этого случая в зоне НМТ на угле поворота коленчатого вала около 40° ход поршня изменяется лишь на 1,1%, т.е. поршень в указанном диапазоне угла поворота вала практически останавливается («висит»). Отмеченные особенности снижают потери тепла в систему охлаждения в такте расширения и несколько увеличивают их в такте сжатия. Смещается положение точки предварения выпуска. Улучшается теплоиспользование в рабочем цикле и заметно повышается индикаторный КПД двигателя. Дозарядка цилиндра в такте всасывания выше. Однако при этом существенно увеличиваются значения ускорений поршня вблизи ВМТ. Поэтому проводятся конструктивные мероприятия, снижающие массу поршня и звеньев механизма или снижается выбираемое передаточное отношение (j) механизма, что приводит к уменьшению коэффициента неравномерности К по средней скорости и, следовательно, к снижению повышенных ускорений поршня.

Предельная круговая область возможного расположения центров шарнирных соединений шатуна с коромыслом имеет несколько зон (Фиг.2). Зона (1) центров шарнирного крепления шатуна лежит перед дугой (а-а) и в ней (R4<R3), поэтому она характеризует работу механизмов с увеличенным ходом поршня (Sh) по отношению к (2r) и обеспечивает приемлемые продольные размеры шатуна (R2). Зона 2 возможных центров шарнирного крепления шатуна лежит за дугой (а-а) и в ней (R4>R3), поэтому она характеризует работу механизмов с уменьшенным ходом поршня (Sh) по отношению к (2r) и также обеспечивает приемлемые продольные размеры шатуна (R2).

Зона 3 включает механизмы обеих разновидностей, но дает заниженные продольные размеры шатуна (R2), которые обычно стараются избегать, стремясь снизить действующие в шарнирных узлах нагрузки.

В варианте механизма по Фиг.3 регулирующий орган в процессе изменения положения центра качания (Z) изменяет исходное угловое положение коромысла (2) в пределах угла регулирования (β), что сопровождается смещением положения ВМТ и НМТ поршня вверх и приводит к изменению степени сжатия в цилиндре. Одновременно на круговой траектории движения центра кривошипа происходит сдвиг его НМТ. Она перемещается от положения НМТ к положению НМТ1, при этом наблюдается перераспределение скоростей поршня на прямом и обратном ходе в сторону снижения разницы в их средних значениях. Коэффициент неравномерности К по средней скорости прямого и обратного хода с ростом степени сжатия в цилиндре уменьшается.

Освобождение поршня шатунно-коромыслового механизма от функции полной передачи боковых сил, образуемых реактивным моментом, и передача названной функции в основном боковому коромыслу, реализующему ее в переносном движении с передаточным отношением (j), позволило:

- повысить механический КПД механизма до значений, равных (0,90-0,92), и обеспечить соответствующий прирост экономичности,

- заметно повысить индикаторный КПД двигателя за счет улучшения теплоиспользования в цикле с более выгодным законом изменения скоростей поршня на прямом и обратном ходе,

- улучшить условия работы поршневых колец и поршня и создать предпосылки для повышения ресурса цилиндропоршневой группы,

- достигнуть более высокой уравновешенности механизма преобразования движения,

- получить для модернизируемых двигателей дополнительный (до 15%) рабочий объем и, следовательно, дополнительную мощность (или, при организации продолженного расширения, дополнительную экономичность) без замены поршней, пальцев, шатунных болтов, шатунных вкладышей и таких дорогостоящих деталей, как коленчатый вал и блок-картер,

- обеспечить совокупность вариантов выбора расположения центров шарнирного соединения шатуна и коромысла внутри предельной круговой области (R5=0,4r), создав возможность производства двигателей разного рабочего объема без расширения типоразмерного ряда деталей цилиндропоршневой группы,

- за счет разгрузки поршня от боковых сил пропорционально устранить теплоту трения, рассеиваемую в поршне и в системе охлаждения, обеспечив снижение теплового сопротивления для основного теплового потока от днища поршня, что позволило в бензиновых двигателях дополнительно повысить допустимую степень сжатия (на 1,5-2 единицы) или снизить октановое число применяемого топлива,

- создать возможность (35-40%) изменения степени сжатия рабочего цилиндра.

1. Шатунно-коромысловый механизм, содержащий кривошип и шатун, подвижно соединенный нижней головкой с шейкой кривошипа или пальцем прицепного шатуна, а верхней - с узлом передачи боковых и продольных усилий, отличающийся тем, что, с целью создания возможности передачи на корпус силы от реактивного момента вала в переносном движении шарнирных узлов, верхняя головка шатуна (3) шарнирно связана с боковым коромыслом (2) и через него с шарниром нижней головки поводка (1) поршня, причем расположение центра качания (Z) и сектора качания коромысла (2), а также его длина (R3) выбираются так, чтобы центр нижней головки поводка (1) поршня имел минимальное значение отклонения (e1) от оси цилиндра при крайнем верхнем угловом положении коромысла (2) и отклонения (е2) в точке, лежащей на линии, перпендикулярной оси цилиндра и проходящей через центр качания (Z) коромысла (2), при этом верхняя головка шатуна (3) шарнирно соединена с коромыслом (2) в одной из точек его поверхности, охватываемой предельной круговой областью с радиусом (R5=0,4r) и с центром, совпадающим с центром шарнирного соединения нижней головки поводка (1) поршня с коромыслом (2), где r - радиус кривошипа, что создает возможность получения более высоких значений механического и индикаторного КПД двигателя и возможность подбора рабочего хода поршня (5) без замены штатного коленчатого вала и блок-картера.

2. Шатунно-коромысловый механизм по п.1, отличающийся тем, что центр качания (Z) коромысла (2) соединен с органом управления и имеет свободу изменения своего положения в пределах рабочего диапазона (β) регулирования углового положения коромысла (2), при этом обеспечивается возможность изменения положения центра нижней головки поводка поршня (1) и самого поршня (5) в направлении вертикальной оси цилиндра, что создает диапазон изменения степени сжатия в рабочем цилиндре.