Автоматизированная шахтная печь для термической газификации смесового состава разнообразных твердых компонентов

Иллюстрации

Показать всеИзобретение относится к области термической переработки твердых бытовых и промышленных отходов, содержащих горючие и негорючие материалы, путем пиролиза и газификации органической составляющей отходов путем получения углеродной составляющей отходов для получения углеводородных продуктов пиролиза: топливного газа и твердых остатков. Технический результат - обеспечение полноты утилизации твердых отходов, увеличение выхода топливного газа с повышенным содержанием углеводородной фракции. Твердые бытовые отходы загружают в шахтную печь, в которую противотоком дают газифицирующий агент, содержащий кислород. В шахтной печи организуют режим пиролиза с последующей газификацией углеродистых остатков пиролиза. Печь содержит статистический многоканальный источник питания и распределенно-интегрированную систему управления с широким информационным обеспечением, что позволяет оптимизировать режим переработки отходов путем регулирования расхода газифицирующего агента и соотношения содержащих негорючих и горючих составляющих и содержания кислорода в газифицирующем агенте. 3 ил.

Реферат

Изобретение относится к области термической переработки твердых промышленных и бытовых отходов, содержащих горючие и негорючие твердые компоненты, путем пиролиза и газификации органической составляющей отходов для получения углеводородных продуктов пиролиза: топливного газа, а также твердого кускового и сыпучего остатков, которое найдет широкое применение в экологии для утилизации разнообразных твердых отходов, в частности, при получении газообразного топлива для последующего использования в энергетической, а золы для применения - в строительной промышленности.

Уже известно очень большое количество автоматизированных шахтных печей, каждая из которых разработана в зависимости от области применения, состава перерабатываемого материала, целевого назначения получаемых продуктов, вида используемого или получаемого топлива, конструктивных особенностей самой шахтной печи и достигнутого уровня научно-технического прогресса к данному моменту времени.

1. Патенты (с указанием даты публикации)

SU 506628 А1, 3.03.1971;

SU 1698575 А1, 15.12.1991;

SU 1698575 A1, 15.12.1991;

SU 1836603 A3, 23.08.1993;

GB 1104378 A, 28.02.1968;

US 3511194, 24.01.1969;

US 5558028 A, 24.09.1996;

DE 1193860 А, 26.05.1965;

ЕР 0444652 А2, 04.09.1991;

RU 94021263 А1, 27.02.1996;

RU 2089786 С1, 10.09.1997.

2. Литература

1. Ксендзовский В.Р. Автоматизация процессов производства окатышей. М.: Металлургия, 1971, 216с.

2. Печи для производства извести. Справочник. Монастырев А.В., Александров А.В. - М.: Металлургия, 1979, 232с.

3. Тепловая работа шахтных печей и агрегатов с плотным слоем. Гордон Я.М. и др. М.: Металлургия. 1989, 120с.

4. Беленький A.M. и др. Автоматическое управление металлургическими процессами. Учебник для ВУЗов. - М.: Металлургия, 1989. - 25 л

5. Глинков Г.М. и др. Контроль и автоматизация металлургических печей. Учебник для ВУЗов. - М.: Металлургия, 1989 г. - 20 л.

6. Кривдин В.А. и др. Тепловая работа и конструкции печей черной металлургии. Учебник для ВУЗов. - М.: Металлургия, 1989, 462, с.28-35.

7. Инженерная защита окружающей среды. Очистка вод, утилизация отходов. / Под редакцией Ю.А.Бирмана. М.: Издательство «АСВ», 2002, 296 с. // Раздел IV. Утилизация отходов термическими методами, с.195.

8. Лихачев Ю.М. и др. Обращение с твердыми коммунальными и промышленными отходами. Санкт-Петербург: Издательство «Менделеев», 2005, 288 с.

Известна система устройств для автоматизации известеобжигающих шахтных печей, работающих на твердом топливе, опубликованная в журнале «Строительные материалы», 1963, №5, с.19-21, автор Темкин Л.Д.

Она включает в себя импульсную систему автоматической загрузки угля и известняка в строго заданном соотношении и систему автоматического регулирования самого процесса обжига со стабилизацией следующих параметров:

- разрежения на выходе из печи;

- расхода воздуха на входе в печь;

- положения зон подогрева и обжига по разнице температур от датчиков, установленных в соответствующих зонах, или по температуре уходящего газа.

В качестве аварийных сигналов используются следующие отклонения параметров, поступающих по информационным каналам от соответствующих датчиков:

- снижение разрежения перед отсасывающим вентилятором;

- понижение давления после нагнетания вентилятора;

- повышение температуры уходящих газов;

- аварийные уровни шихты в шахтной печи и ослабление натяжения троса силового подъемника.

К недостаткам приведенной системы относятся:

1. Низкий уровень надежности, обусловленный применением релейно-контактных логических схем и управляющих воздействий.

2. Большая потребность в топливной загрузке.

3. Усложненная структура управления в пусковом, регламентном и остановочном режимах.

4. Низкая информационная обеспеченность для выбора гибкого рационального алгоритма управления процессом.

Известна автоматизированная шахтная печь, предназначенная для обжига известняка с твердым топливом, описанная в книге: Печи для производства извести. Справочник. Монастырев А.В., Александров А.В. М.: Металлургия, 1979, 232 с. (см. с.124-132, рис.36-40).

Она включает в себя шахтную печь, электровибрационный питатель с дозатором, двухклапанный механизм загрузки, валковый двухклинный механизм выгрузки, приборы контроля и средства управления. Степень загрузки шахтной печи по ее высоте контролируют посредством радиоактивных сигнализаторов уровня.

Загрузка печи осуществляется в автоматическом режиме в зависимости от уровня находящегося в ней материала. По достижении нижнего уровня производится загрузка, а верхнего - ее прекращение.

Недостатком данной автоматизированной шахтной печи является невозможность создания рационального режима ее работы ввиду низкой информационной обеспеченности объекта управления.

Известно также устройство по реализации способа управления доменной печью, содержащее воздуходувную машину подачи дутья в печь, дымовую трубу для сброса избытка давления, два датчика давления: на входе воздуха в печь и на выходе газа из печи, соответствующие регуляторы, исполнительные механизмы с дроссельными клапанами и коммутатор каналов (см. патент RU 2212014 С2, 05.04.2001).

К недостаткам данного устройства относится:

1. Отсутствие датчиков контроля состава газовой фазы на выходе из печи не позволяет оптимизировать режим ее работы.

2. Наличие исполнительных механизмов с дроссельными клапанами на линиях подачи воздуха в печь и выхода газа из печи снижают быстродействие в работе системы регулирования давления и вызывают дополнительные потери энергии при дросселировании газовых потоков.

Известны также способ и устройство для высокотемпературной переработки твердых отходов в товарную продукцию (патент 2086850, Россия от 27.12.1995).

Устройство включает в себя вертикальную шахтную печь, загрузочный узел сверху. Оно имеет средства для нагрева и ввода воздушного дутья в нижнюю часть печи и вывода из верхней части печи газов, образующихся в процессе термической газификации, разгрузочный узел, выполненный в виде трех летков, расположенных на разных уровнях горна. Установлены преобразователи измерения пульсаций давления газовых сред, вдуваемых в печь и выходящих из печи с использованием системы контроля и регулирования технологических параметров на основе микроЭВМ.

Недостатками приведенного устройства являются:

1. Потребность в угле, как топливе, для газификации отходов.

2. Низкий уровень информационного обеспечения, что не позволяет гарантировать рациональный режим функционирования шахтной печи.

3. Использование только одной микроЭВМ ограничивает возможности сбора и переработки информации, а также выбор управляющих воздействий.

Известно устройство, представленное в статье «Автоматизация управления шахтными печами цеха металлизации с использованием динамической экспертной системы» (журнал «Мехатроника, автоматизация, управление» 2004 г., №4, с.44-49).

Шахтная печь состоит из футерованного корпуса, загрузочного и выгрузочного устройств и снабжена вентилятором подачи горячего воздуха, калорифером, патрубками подачи воздуха и газа различного назначения, патрубком выхода газовой фазы, соединенным с дымососом, а загрузочное устройство оснащено шлюзовым затвором.

Информационное поле обеспечено датчиками контроля температуры, давления, расхода и концентрации, а в качестве управляющего модуля задействован микропроцессорный регулирующий контроллер с выработкой управляющих воздействий на исполнительные механизмы загрузки сырья, подачи воздуха и газов, а также выгрузки готового продукта.

Устройство характеризуется особенностями автоматизации шахтных печей в масштабе цеха металлизации, как нижний уровень интегрированной системы автоматического управления указанными объектами, при котором решается комплекс поставленных задач: контроль параметров шахтных печей, а также расходов и параметров материальных и энергетических потоков, входящих и выходящих; с созданием отдельных регулирующих контуров по стабилизации наиболее важных параметров и наличием каналов управления механизмами печей. В качестве микропроцессорного устройства выработки управляющих воздействий используется только один микропроцессорный регулирующий контроллер.

К недостаткам приведенного устройства относятся:

1. Ограниченная область применения - невозможность использования для утилизации твердых отходов.

2. Отсутствие на нижнем уровне ЭВМ (ПК) для сбора, обработки, анализа и хранения поступающей информации от датчиков параметров неоправданно переносит решение некоторых оперативных задач по управлению на средний и верхний уровни интегрированных систем автоматического управления, что требует расширения обобщенной структуры базы данных и увеличения парка ЭВМ со своим программным обеспечением.

3. Использование динамической экспертной системы требует: предварительного накопления большого объема статистического материала об объекте управления, экспертной оценки мнения специалистов по особенностям поведения данного объекта в регламентном или изменившемся режимах, которые часто бывают противоречивыми, что практически невозможно реализовать в условиях ввода новых объектов управления со своими специфическими режимами эксплуатации и приборным оснащением.

4. Высокая чувствительность устройства к параметрам настройки модели, когда незначительные погрешности в ее наладке, вызванные неточностью априорных знаний о характеристиках объекта управления, каковым является шахтная печь, могут вызвать неполноту утилизации твердых отходов и привести к резкому снижению выхода углеводородной фракции в газовой фазе.

Задачей изобретения является расширение области применения шахтной печи, обеспечение полноты утилизации твердых отходов, увеличение выхода топливного газа с повышенным содержанием углеводородной фракции и более надежным функционированием устройства управления объектом.

Сущность изобретения состоит в том, что автоматизированная шахтная печь для термической газификации смесового состава разнообразных твердых компонентов включает шахтный футерованный корпус, загрузочное устройство со шлюзовым затвором и выгрузочное устройство, вентилятор подачи горячего воздуха, калорифер, патрубки подачи воздуха и газов, выходной патрубок отвода газовой фазы, соединенный с дымососом, конусный сборник золы и разгрузочный узел, управляющий модуль в виде микропроцессорного регулирующего контроллера для выработки управляющих воздействий на исполнительные механизмы подачи твердых компонентов, газов, воздуха и выгрузки готового продукта, статический многоканальный источник питания и персональный компьютер, два датчика уровня загрузки твердых компонентов, размещенные в верхней части шахтной печи и два датчика уровня золы в сборнике, смещенные по высоте, термопреобразователи, расположенные в шахтном футерованном корпусе в пяти точках по высоте корпуса, в выгрузочном устройстве, в сборнике золы, в патрубке подачи горячего воздуха в шахтную печь и в выходном патрубке отвода газовой фазы из шахтной печи, датчики давления, расположенные по высоте шахтного футерованного корпуса в трех точках, датчик разряжения газовой фазы в выходном патрубке, датчики расхода горячего воздуха в патрубке его подачи и газовой фазы в выходном патрубке, датчики концентрации кислорода в воздухе на входе в калорифер и углерода в газовой фазе выходного патрубка, многоканальные датчики концентрации углеводородной и углекислородной фракции в газовой фазе выходного патрубка, причем выгрузочное устройство по контуру снабжено двумя параллельно расположенными кольцевыми электродами с размещенным внизу многорядным шнековым измельчителем с колосниковой решеткой под ним, а конусный сборник золы снабжен охлаждающей рубашкой, многолопастным ворошителем, разгрузочным узлом с затвором из нижнего и верхнего шиберов, вибрационным побудителем расхода со сканирующими частотой и амплитудой, выходы датчиков параллельно подключены к микропроцессорному регулирующему контроллеру и персональному компьютеру, выходы с микропроцессорного регулирующего контроллера связаны с входами статического многоканального источника питания, выходы которого подключены к входам приводов исполнительных механизмов, калориферу, к двум параллельно расположенным кольцевым электродам выгрузочного устройства.

В порядке обоснования соответствия предлагаемого изобретения критериям «промышленная применимость» и «научная новизна» приводим следующие доказательства:

1. Сегодня в России ежегодно образуется свыше 150 млн. м3 или 7 млрд. т твердых отходов, содержащих вторичные материальные ресурсы следующего состава и количества: макулатура - 20+40%; металл - 4+5%; пластмассы - 12+15%;

стекло - 5-7%; текстиль - 6-12% и древесина - 8-14%. В настоящее время используется, т.е. перерабатывается только 2,0 млрд. т твердых отходов или всего 20% от общей их массы.

2. К данному моменту в отвалах и хранилищах накоплено около 80 млрд. т твердых отходов с соответствующим изъятием из хозяйственного оборота для этих целей около 100 тыс. га земли. Открытые поверхности свалок представляют серьезную экологическую и санитарную опасность для человека и окружающей природной среды. Кроме того, они склонны к самовозгоранию и могут стать очагом пожара окружающих лесных массивов. Сами же твердые отходы еще являются питательной средой, способствующей интенсивному размножению и обеспеченному существованию источников и переносчиков заразных болезней: насекомых и грызунов. Твердые отходы также вызывают появление и усиление неприятных запахов, увеличивают интенсивность пылевых выделений и степень загрязнения грунтовых вод и воздушной среды

3. Мегаполисы с их высокой концентрацией населения, производства и транспорта привлекают значительное количество материальных и энергетических ресурсов, переходящих в процессе использования, в конечном итоге, в разряд отходов, складируемых на свалках, зачастую несанкционированных, и полигонах. Вовлечение этих отходов в хозяйственный оборот крупных городов может обеспечить мегаполисы дополнительными ресурсами, способствующими их дальнейшему развитию. Это достигается широким внедрением промышленной переработки отходов с получением газообразных энергоносителей и твердой товарной продукции, чем обеспечивает успешное решение многих социальных, экономических и экологических задач региона.

4. Следует отметить существенные преимущества работы шахтных печей в силу нижеизложенных обстоятельств:

- увеличенная поверхность материала, подвергающегося термической обработке. Так, например, загружаемый кусковой материал со средним диаметром (10-15)×10-3 м имеет поверхность тепло- и массообмена порядка 240 м2 в 1 м3 слоя при его порозности 0,4;

- создание высокой турбулизации газового потока обусловлено специфической структурой слоя, а именно чередованием сужения и расширения каналов в межкусковом пространстве, что вызывает многократное изменение направлений движения газового потока при его перемещении вверх;

- практически полное использование рабочего пространства (около 95%);

- эффективное использование тепловой и электрической энергии ввиду работы печи по противоточному принципу: подача обжигаемого материала и отвод газообразных продуктов реакции осуществляется навстречу друг другу. Противоточное движение обжигаемого материала и горячих газов позволяет более эффективно использовать теплоту отходящих газов на подогрев и более быстрый прогрев поступающего материала;

- относительная простота конструктивных решений обеспечивает надежность в работе и легкость в обслуживании;

- гарантирована высокая удельная производительность, достигающая 12 т/м3 в сутки, а также значительная продолжительность работы шахтной печи: 10÷20 лет;

- кратность уменьшения переработанных отходов достигает 60-80% от первоначального их объема.

5. В связи со значительным ухудшением экологической обстановки у каждого человека происходит губительное для него отложение шлаков и образование ядов - конечных продуктов нарушенного обмена веществ. Но так как в системе человеческих ценностей его здоровье занимает ведущее место, то наличие тех или иных болезней у человека заставляет искать эффективные пути не только его исцеления, но и предотвращения их появления в будущем, а это неразрывно связано с созданием рациональной системы по промышленной переработке твердых отходов с целью их 100% утилизации.

6. Сегодня на мировых рынках проектного финансирования экологические показатели с точки зрения проработки и реализации проекта начинают занимать ключевые позиции и, чтобы не подрывать конкурентоспособность отечестенных проектов, экологические требования, какими бы жесткими они ни были, надо выполнять, поскольку экологический демпинг для России не только не перспективен, но, безусловно, и вреден.

Твердые отходы необходимо перерабатывать по мере накопления, иначе любая уникальная техническая разработка постепенно начинает превращаться в источник экологической угрозы для населения, что недопустимо в современном мире.

7. В черной металлургии широко применяются шахтные печи, называемые доменными печами, уровень автоматизации которых достаточно высок и принцип автоматизации которых можно успешно использовать для совершенствования управления шахтной печью по термической газификации смесевого состава разнообразных твердых компонентов. Известно также использование шахтных печей при производстве извести (СаО) в строительной промышленности, где также достигнута высокая степень их автоматизации.

8. В некоторых случаях о наилучшем режиме термической газификации и о составе получаемых продуктов при ее проведении можно косвенно судить по содержанию остаточного кислорода в выходном газовом потоке из шахтной печи, что улучшает надежностные показатели по ее управлению.

9. Использование статического многоканального источника питания (СМИП) позволяет упростить пусковой режим в работе шахтной печи и отказаться от установки регулирующих клапанов для управления газовыми потоками.

10. В настоящее время, когда широкое распространение получила компьютерная техника, традиционные релейно-контактные системы и контрольно-измерительные приборы могут быть успешно заменены компактной, удобной и более надежной в эксплуатации распределительно-интегрированной системой управления, состоящей из персонального компьютера на верхнем уровне и многоканального микропроцессорного контроллера на нижнем уровне. В этом случае, в качестве пульта управления используется серийный персональный компьютер (ЭВМ).

Принципиальная особенность изобретения поясняется следующими графическими материалами:

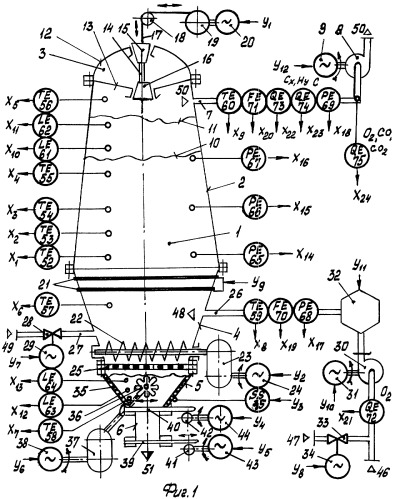

1. Функциональной схемой автоматизированной шахтной печи по термической газификации смесевого состава разнообразных твердых компонентов, фиг.1.

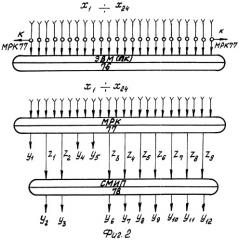

2. Структурной схемой распределенно-интегрированной системы управления (РИСУ), фиг.2.

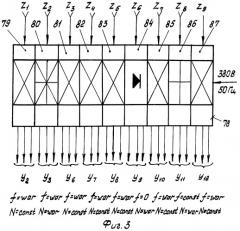

3. Структурным блоком статического многоканального источника питания (СМИП), фиг.3.

Автоматизированная шахтная печь 1, предназначенная для термической газификации смесевого состава разнообразных твердых компонентов, состоит из следующих составных частей (фиг.1):

- шахтного футерованного корпуса 2 в виде усеченного конуса;

- загрузочного устройства 3;

- выгрузочного устройства 4;

- сборника золы 5;

- разгрузочного узла 6.

Шахтный футерованный корпус 2 в верхней части снабжен выходным патрубком 7 для отвода газовой фазы при помощи дымососа 8 с двигателем 9.

Диапазон загрузки твердых компонентов (шихты) изменяется в пределах: 10 - минимальный, 11 - максимальный уровни.

Загрузочное устройство 3, являющееся в верхней области сферой 12, а в нижней - усеченным конусом 13, снабжено шлюзовым затвором 14, состоящим из нижнего 15 и верхнего клапанов 16, соединенных жестко между собой. Верхний клапан 16 подвешен к силовому тросу 17, который через блок 18 соединен с лебедкой 19, вращаемый двигателем 20.

Выгрузочное устройство 4 снабжено в верхней части двумя параллельно расположенными кольцевыми электродами 21, а в нижней части многорядным шнековым измельчителем 22, соединенным через редуктор 23 с двигателем 24.

Под шнековым измельчителем расположена колосниковая решетка 25. Выгрузочное устройство 4 снабжено патрубками подачи: 26 - горячего воздуха, обогащенного кислородом; 27 - пара через клапан 28 с двигателем 29.

Для подачи горячего воздуха в выгрузочное устройство 4 предназначен дутьевой вентилятор 30 с двигателем 31. Подогрев воздуха осуществляется в калорифере 32.

Обогащение воздуха кислородом осуществляется через клапан 33 с двигателем 34.

Конусный сборник золы 5 снабжен охлаждающей рубашкой 35, выполненной в виде трубчатого змеевика, и многолопастным ворошителем 36, вращаемый через редуктор 37 двигателем 38.

Разгрузочный узел 6 снабжен затвором, состоящим из нижнего 39 и верхнего 40 шиберов, перемещающихся при помощи соответствующих зубчатых передач 41 и 42 посредством двигателей 43 и 44.

Для облегчения выгрузки золы служит вибрационный побудитель расхода 45 со сканирующими частотой и амплитудой.

Треугольными стрелками обозначены материальные и энергетические потоки:

- 46 - дутьевой воздух;

- 47 - кислород;

- 48 - нагретый воздух;

- 49 - пар;

- 50 - отводимая газовая фаза;

- 51 - выгружаемая зола.

В шахтной печи контролируют следующие параметры:

Температуру при помощи термопреобразователей по высоте шахтной печи:

- в шахтном футерованном корпусе в пяти точках: 52, 53, 54, 55 и 56;

- в выгрузочном устройстве 57;

- в сборнике золы 58;

- в патрубке подачи горячего воздуха 59;

- в выходном патрубке отвода газовой фазы из шахтной печи 60.

Уровень:

- загрузки твердых отходов: минимальный (отметка 10) при помощи датчика уровня 61, а максимальный (отметка 11) посредством датчика уровня 62;

- золы в сборнике золы: минимальное значение - при помощи датчика уровня 63, а максимальное значение посредством датчика уровня 64.

Давление:

- по высоте шахтного футерованного корпуса 2 посредством датчиков давления: 65, 66 и 67;

- в линии подачи 26 горячего воздуха - 68.

Разрежение:

- в выходном патрубке 7 отвода газовой фазы - датчика разряжения - 69.

Расход:

- горячего воздуха, подаваемого по патрубку подачи 26 в выгрузочное устройство при помощи датчика расхода 70;

- газовой фазы в выходном патрубке 7 при помощи датчика расхода 71.

Концентрацию:

- кислорода в воздухе, подаваемого в калорифер 32 посредством датчика концентрации 72;

- углеводородной фракции (СхНу) в выходном патрубке 7 отвода газовой фазы из шахтной печи при помощи многоканального датчика концентрации 73;

- углерода (С) посредством датчика концентрации 74 и углекислородной фракции и остаточного кислорода (СО, СО2, О2) при помощи многоканального датчика концентрации 75 в выходном патрубке 7 отвода газовой фазы из шахтной печи.

На фиг.2 представлена структурная схема распределенно-интегрированной системы управления (РИСУ), состоящая из персональной ЭВМ 76 для сбора, обработки и накопления информации, поступающей от преобразователей; микропроцессорного регулирующего контроллера (МРК) 77, вырабатывающего управляющее воздействие, и статического многоканального источника питания (СМИП)78.

На фиг.3 изображен структурный блок СМИП 78, состоящий из девяти (79-87) автономных блоков питания для непосредственного управления приводами исполнительных механизмов и энергетическими системами.

Буквенно-цифровыми индексами обозначены следующие каналы связи: Х1-Х23 - информационные сигналы от термопреобразователей и датчиков; У1-У12 - управляющие воздействия; Z1-Z7 - промежуточные каналы управления, поступающие от МРК 77 к СМИП 78.

Работа автоматизированной шахтной печи по термической газификации смесевого состава разнообразных твердых компонентов происходит следующим образом.

В шахтной печи регулируют:

- уровень загрузки предварительно измельченных твердых отходов, содержащих органические и неорганические компоненты, в шахтном футерованном корпусе 2 при помощи датчика 61 нижнего значения уровня по каналу Х10 (отметка 10), подается сигнал к МРК 77, с которого поступает команда по каналу У1 на включение шлюзового затвора 14 через двигатель 20 на подачу твердых компонентов.

Как только их уровень достигает верхней отметки 11, с датчика уровня 62 по каналу Х11 поступает сигнал на МРК 77, с которого следует команда по каналу У1 на отключение шлюзового затвора и прекращение подачи твердых компонентов;

- уровень золы в сборнике золы 5 по сигналу Х13 с датчика 64 верхнего уровня, подаваемого на МРК 77, с которого поступает команда по каналу У4 к двигателю 44 на открытие шиберного затвора разгрузочного узла 6 и по каналу Z2 через автономный блок питания 80 по каналу У3 на вибрационный побудитель расхода 45 для облегчения и ускорения подачи золы из сборника золы 5 в разгрузочный узел 6.

Когда уровень золы в сборнике золы 5 достигнет датчика уровня 63 нижнего значения, по каналу X12 поступает сигнал в МРК 77 с выработкой команды по каналу У4 на закрытие верхнего шиберного затвора 40, а по каналу У5 на открытие нижнего шиберного затвора 39 и по каналу У3 на отключение вибрационного побудителя расхода 45;

- температуру в верхней части выгрузочного устройства 4 - зоне нагрева - по сигналу с термопреобразователя 57 по каналу Х6 на МРК 77 с выдачей управляющего воздействия по каналу Z8 через автономный блок питания 85 по каналу У11 на электронагреватель калорифера 32;

- температуру в нижней зоне шахтного футерованного корпуса 2 - зоне пиролиза - по сигналу с термопреобразователя 52 по каналу X1 на МРК 77 с выдачей управляющего воздействия по каналу Z6 через автономный блок питания 84 по каналу У9 на два параллельно расположенных кольцевых электрода 21 выгрузочного устройства 4;

- давление в нижней зоне шахтного футерованного корпуса 2 по сигналу с датчика давления 65 по каналу Х14 на МРК 77 с выдачей управляющего воздействия по каналу Z7 через автономный блок питания 85 по каналу У10 на двигатель 31 дутьевого вентилятора 30;

- разряжение в верхней зоне шахтного футерованного корпуса 2 по сигналу с датчика разряжения 69 в выходном патрубке 7 отвода газовой фазы по каналу X18 на МРК 77 с выдачей управляющего воздействия по каналу Z9 через автономный блок питания 87 по каналу У12 на двигатель 9 дымососа 8;

- концентрацию углерода (сажи) в выходном патрубке 7 отвода газовой фазы по сигналу с датчика концентрации углерода 74 по каналу Х23 на МРК 77 с выдачей управляющего воздействия по каналу Z4 через автономный блок питания 82 по каналу У7 на двигатель 29 клапана 28 на линии 27 подачи пара в нижнюю часть выгрузочного устройства 4;

- концентрацию кислорода в воздухе, подаваемом на вход дутьевого вентилятора 30, по сигналу с датчика концентрации кислорода 72 по каналу X21 на МРК 77 с выдачей управляющего воздействия по каналу Z5 через автономный блок питания 83 по каналу У8 на двигатель 34 клапана 33 подачи кислорода 47 в воздух 46.

В автоматизированной шахтной печи управляют:

- шнековым измельчителем 22, расположенным над колосниковой решеткой 25 с различным скоростным режимом по команде с МРК 77 по каналу Z1 через автономный блок питания 79 по каналу У2 на двигатель 24 привода шнековых измельчителей;

- ворошителем 36, размещенным в сборнике золы 5, по команде с МРК 77 по каналу Z3 через автономный блок питания 81 по каналу У6 на двигатель 38.

Наличие дутьевого вентилятора и дымососа с регулируемыми приводами, калорифера с регулируемой мощностью электронагревателя в широком диапазоне, двух параллельно расположенных кольцевых электродов с регулированием подводимой мощности, кислородного обогащения дутьевого воздуха и управляемой подачи пара, а также статического многоканального источника питания и распределенно-интегрированной системы управления позволяет выбрать любой температурный режим пиролиза и обеспечить плавность и безопасность пускового режима автоматизированной шахтной печи.

Технический результат при использовании данного изобретения состоит в полноте утилизации твердых отходов, увеличении выхода топливного газа с повышенной концентрацией углеводородной фракции, а также в обеспечении более надежной работы автоматизированной шахтной печи.

Автоматизированная шахтная печь для термической газификации смесового состава разнообразных твердых компонентов, включающая шахтный футерованный корпус, загрузочное устройство со шлюзовым затвором и выгрузочное устройство, вентилятор подачи горячего воздуха, калорифер, патрубки подачи воздуха и газов, выходной патрубок отвода газовой фазы, соединенный с дымососом, конусный сборник золы и разгрузочный узел, управляющий модуль в виде микропроцессорного регулирующего контроллера для выработки управляющих воздействий на исполнительные механизмы подачи твердых компонентов, газов, воздуха и выгрузки готового продукта, статический многоканальный источник питания и персональный компьютер, два датчика уровня загрузки твердых компонентов, размещенные в верхней части шахтной печи, и два датчика уровня золы в сборнике, смещенные по высоте, термопреобразователи, расположенные в шахтном футерованном корпусе в пяти точках по высоте корпуса, в выгрузочном устройстве, в сборнике золы, в патрубке подачи горячего воздуха в шахтную печь и в выходном патрубке отвода газовой фазы из шахтной печи, датчики давления, расположенные по высоте шахтного футерованного корпуса в трех точках, датчик разрежения газовой фазы в выходном патрубке, датчики расхода горячего воздуха в патрубке его подачи и газовой фазы в выходном патрубке, датчики концентрации кислорода в воздухе на входе в калорифер и углерода в газовой фазе выходного патрубка, многоканальные датчики концентрации углеводородной и углекислородной фракций в газовой фазе выходного патрубка, причем выгрузочное устройство по контуру снабжено двумя параллельно расположенными кольцевыми электродами с размещенным внизу многорядным шнековым измельчителем с колосниковой решеткой под ним, а конусный сборник золы снабжен охлаждающей рубашкой, многолопастным ворошителем, разгрузочным узлом с затвором из нижнего и верхнего шиберов, вибрационным побудителем расхода со сканирующими частотой и амплитудой, выходы датчиков параллельно подключены к микропроцессорному регулирующему контроллеру и персональному компьютеру, выходы с микропроцессорного регулирующего контроллера связаны с входами статического многоканального источника питания, выходы которого подключены к входам приводов исполнительных механизмов, калориферу, к двум параллельно расположенным кольцевым электродам выгрузочного устройства.