Способ автоматизированного неразрушающего контроля качества труб и устройство для его осуществления

Иллюстрации

Показать всеИспользование: для автоматизированного неразрушающего контроля качества труб. Сущность: заключается в том, что при наличии акустического контакта с трубой отраженные эхо-импульсные сигналы от дефектов принимают преобразователями, расположенными вдоль трубы, преобразуют в коды, которые селектируются по временным параметрам, параметру амплитуды (фазы), логически суммируются и сравниваются с браковочными критериями, при этом в процессе контроля излучаются одновременно поперечные и продольные ультразвуковые колебания и вихретоковые (магнитные) колебания. Технический результат: повышение информативности, надежности и достоверности результатов контроля труб. 2 н. и 6 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к способам и средствам неразрушающего контроля, реализующим иммерсионный эхо-импульсный метод дефектоскопии, и может быть использовано для контроля качества (сплошности тела и толщины стенки трубы) стальных бесшовных труб в поточных линиях на трубных заводах и перед эксплуатацией.

Широко известен импульсный эхо-способ ультразвуковой дефектоскопии (Шрайбер Д.С. Ультразвуковая дефектоскопия. М.: Металлургия, 1965, с.171-173), основанный на посылке в контролируемое изделие коротких импульсов упругих колебаний, усилении и регистрации интенсивности и времени прихода эхо-сигналов, отраженных от дефектов. Перемещая преобразователь вдоль поверхности изделия и наблюдая картину на экране дефектоскопа, можно осуществлять контроль изделий на наличие дефектов и определять их координаты.

Известен ультразвуковой эхо-метод (способ) контроля (Неразрушающий контроль и диагностика. Справочник. В.В.Клюев, Ф.Р.Соснин, В.Н.Филиппов и др. Под редакцией В.В.Клюева. - М.: Машиностроение, 1995, с.154, 172), заключающийся в излучении импульсов ультразвуковых колебаний, приеме и регистрации отраженных от дефектов эхо-сигналов.

Такие способы и устройства, их реализующие (Пасси С.Х., Чегоринская О.Н., Шумила Л.Н. Информация об основных средствах ультразвукового неразрушающего контроля серийного производства. Дефектоскопия, 1984, №8, с.93), используются для контроля качества труб.

Недостатками этих способов является сравнительно низкая производительность, надежность и достоверность контроля.

Наиболее близким по технической сущности к предлагаемому способу контроля (прототипом) является ультразвуковой способ контроля изделий и материалов, патент РФ №2179313, G01N 29/04, БИПМ №4, 10.02.2002. Контроль по этому способу осуществляется эхо-методом и заключается в том, что сканируют ультразвуковым преобразователем по профилю изделия, регистрируют амплитуды и координаты эхо-сигналов, обрабатывают данные на компьютере, получают двумерные ультразвуковые изображения при В и С сканировании, суммируют в одно изображение, при наличии дефекта просматривают все ультразвуковые изображения этой группы, по которым оценивают размеры дефекта.

Принятые по известному способу сигналы дефектов преобразуются в изображения, которые на дисплее просматривает дефектоскопист. Участие человека в принятии решения снижают надежность процесса контроля за счет возможности субъективных ошибок. При использовании известного способа для контроля труб в поточном производстве степень автоматизации контроля недостаточно высокая.

При приеме случайных сигналов помех необходимо просматривать все изображения в группе и при неоднозначности информации проводить повторную проверку изделий, чтобы исключить их перебраковку, поэтому способ недостаточно помехоустойчив и, как следствие, недостаточно надежен.

При дефектоскопии труб возможны следующие виды дефектов: на внешней и внутренней поверхностях трубы (плены, закаты, продольные и поперечные трещины); подповерхностные (расслоение металла); выход толщины стенки за пределы допуска. Получение этой информации необходимо для принятия решения о возможности ремонта дефектных труб или их переводе в несоответствующую требованиям продукцию.

При использовании известного способа для контроля качества труб в потоке отсутствует возможность автоматически, в процессе контроля движущейся трубы, селектировать дефекты по их видам, т.е. известный способ недостаточно информативен и достоверен.

Одним из основных критериев процедуры иммерсионного ультразвукового контроля в динамическом режиме (при движении преобразователя или объекта контроля) является наличие акустического контакта между преобразователем и контролируемым изделием.

Известный способ не учитывает этого фактора, что при контроле труб может привести к пропуску дефектов при нарушении акустического контакта (например, при перекосах преобразователя или объекта контроля) и в конечном итоге к снижению достоверности контроля.

Известно автоматизированное устройство ультразвукового контроля качества труб, патент РФ №2209426, G01N 29/04, БИПМ №21, 27.07.2003, реализующее известный эхо-способ контроля. Оно содержит механизм контроля, состоящий из основания, кронштейна, на свободном конце которого установлена подпружиненная иммерсионная ванна, соединенная подпружиненной телескопической тягой с осью крепления кронштейна, последний соединен с узлом подъема иммерсионной ванны, противоположная сторона иммерсионной ванны через направляющие соединена с направляющей рамкой, на направляющих установлены кулачки со вставками, в иммерсионной ванне установлены электроакустические преобразователи (ЭАП) дефектоскопов и толщиномера, информационные выходы дефектоскопов и толщиномера соединены с входами адаптера, выходы которого через сопроцессор соединены с ЭВМ и через блок управления с узлом подъема иммерсионной ванны и исполнительными устройствами.

Недостатком известного устройства является невозможность селекции дефектов по их видам, недостаточная информативность, отсутствие контроля наличия акустического контакта, недостаточная достоверность результатов контроля.

Целью предлагаемого изобретения (способа и устройства) является получение следующего технического результата: повышение информативности, надежности и достоверности результатов контроля труб.

Этот технический результат достигается тем, что в способе автоматизированного неразрушающего контроля качества труб, заключающемся в излучении преобразователями ультразвуковых импульсных колебаний, приеме, усилении и регистрации отраженных эхо-импульсных колебаний при наличии акустического контакта с трубой и отраженных эхо-импульсных сигналов от дефектов, последние принимаются преобразователями, расположенными вдоль трубы, преобразуются в коды, которые селектируются по временным параметрам, параметру амплитуды (фазы), логически суммируются и сравниваются с браковочными критериями, при этом в процессе контроля излучаются одновременно поперечные и продольные ультразвуковые колебания и вихретоковые (магнитные) колебания.

При контроле толщины (расслоения) стенки трубы продольными ультразвуковыми колебаниями формируются синхронизированные поверхностными импульсами стробы в интервале времени между поверхностным и донным импульсами, при наличии сигналов дефекта во временном интервале между стробами эти сигналы сравниваются с браковочным критерием, при превышении последнего производится суммирование сигналов дефекта и при превышении допустимого количества сигналов дефекта формируется сигнал брака.

Предлагаемый способ реализуется устройством автоматизированного неразрушающего контроля качества труб, содержащим механизм контроля, состоящим из основания, кронштейна, на свободном конце которого установлена подпружиненная иммерсионная ванна, соединенная подпружиненной телескопической тягой с осью крепления кронштейна, последний соединен с узлом подъема иммерсионной ванны, противоположная сторона иммерсионной ванны через направляющие соединена с направляющей рамкой, на направляющих установлены кулачки со вставками, в иммерсионной ванне установлены электроакустические преобразователи, выходы которых соединены с входами блоков дефектоскопа и толщиномера, информационные выходы блоков дефектоскопа, толщиномера и датчиков наличия трубы соединены с входами адаптера, выходы которого через контроллер соединены с ЭВМ и через блок управления с узлом подъема иммерсионной ванны и исполнительными устройствами, в иммерсионную ванну установлены кассеты электроакустических преобразователей многоканальных блоков дефектоскопа и толщиномера, над контролируемой трубой напротив иммерсионной ванны установлены вихретоковые (магнитные) преобразователи в подпружиненный в вертикальной плоскости и соединенный с рамой корпус с упорами, который соединен в горизонтальной плоскости другой подпружиненной тягой с рамой, закрепленной на оси к корпусу механизма контроля, выходы кассет электроакустических и вихретоковых (магнитных) преобразователей соединены с многоканальными блоками ультразвуковых дефектоскопа, толщиномера и вихретокового (магнитного) дефектоскопа.

Электроакустические и вихретоковые (магнитные) преобразователи выполнены в виде кассет, каждая из которых состоит из N элементов, при этом где Р - шаг контроля, L - ширина одного элемента преобразователя.

Кассета электроакустических преобразователей для контроля толщины стенки и расслоений размещена параллельно горизонтальному сечению трубы соосно с вертикальной диаметральной плоскостью трубы.

Кассеты электроакустических преобразователей для обнаружения продольных дефектов размещены симметрично под углами (10-20)° к горизонтальной диаметральной плоскости трубы.

Кассеты электроакустических преобразователей для обнаружения поперечных дефектов размещены симметрично и радиально к поверхности трубы под углами (30-45)° к вертикальной диаметральной плскости трубы.

Кассета вихретоковых (магнитных) преобразователей размещена сверху контролируемой трубы параллельно горизонтальному сечению трубы соосно с вертикальной диаметральной плоскостью трубы.

Сопоставительный анализ с прототипом показывает, что заявленный способ и устройство имеют существенные отличительные признаки и соответствует критерию новизны. Совместное использование в предлагаемом способе и устройстве известных и отличительных признаков позволяют получить новый технический результат, заключающийся в повышении надежности и достоверности результатов контроля труб.

На фиг.1а приведена схема прозвучивания контролируемой трубы поперечными ультразвуковыми колебаниями для обнаружения продольных наружных дефектов, на фиг.1б - временная диаграмма.

На фиг.2а приведена схема прозвучивания контролируемой трубы поперечными ультразвуковыми колебаниями для обнаружения продольных внутренних дефектов, на фиг 2б - временная диаграмма.

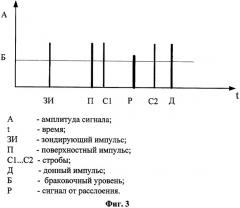

На фиг.3 приведена временная диаграмма сигналов при контроле расслоений в контролируемой трубе.

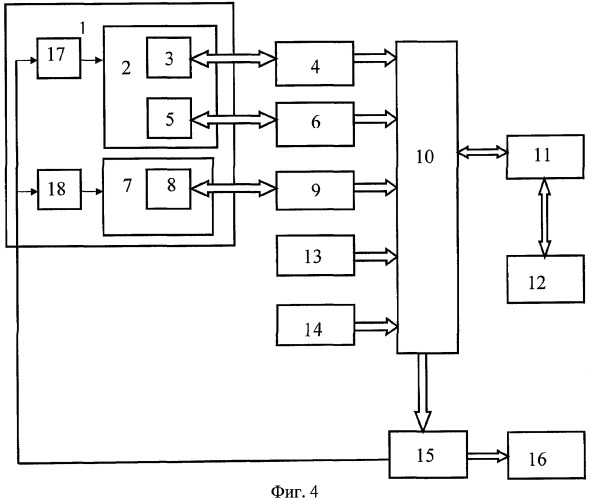

На фиг.4 приведена схема электрическая структурная для реализации предлагаемого способа и устройства.

На фиг.5, 6, 7 приведен механизм контроля, вид спереди, сверху, сбоку соответственно.

На фиг.8 приведена схема расположения кассет преобразователей в иммерсионной ванне, вид сверху.

На фиг.9 приведена схема расположения кассет преобразователей, вид сбоку.

На фиг.10, 11 приведены образцы распечатки протоколов результатов ультразвукового и вихретокового контроля трубы соответственно.

Способ автоматизированного неразрушающего контроля качества труб осуществляется следующим образом. В движущуюся трубу излучаются одновременно поперечные и продольные ультразвуковые колебания и вихретоковые (или магнитные) колебания. При наличии акустического контакта сигналы от дефектов принимаются соответствующими преобразователями, усиливаются и преобразуются в коды. Критерием наличия акустического контакта является наличие донных импульсов в каналах блока толщиномера. Наличие акустического контакта отображается на мониторе ЭВМ. Коды от сигналов дефектов многоканального ультразвукового дефектоскопа селектируются по временным параметрам - дефекты классифицируются как наружные или внутренние.

Временная селекция производится следующим образом. При излучении ультразвуковых колебаний, используя отраженный сигнал от наружного и внутреннего продольных искусственных дефектов Р (фиг.1а, 2а) на эталонной трубе, в процессе настройки устанавливается временное положение стробов C1, C3 (фиг.1б, 2б) таким образом, чтобы сигнал от наружного искусственного дефекта Дн находился около строба C3 с левой стороны (фиг.1б), сигнал от внутреннего искусственного дефекта находился около строба C1 с правой стороны (фиг.2б). Строб С2 устанавливается посредине временного интервала между стробами C1, C3. При контроле труб сигналы дефектов, находящиеся в интервале времени С1-С3, классифицируются как наружные, сигналы дефектов, находящиеся в интервале С1-С2, классифицируются как внутренние. В зависимости от приоритета классификации дефектов (наружные или внутренние) при настройке строб С2 можно сдвигать влево или вправо. Описанный принцип временной селекции одинаков при обнаружении продольных и поперечных дефектов.

Временная селекция при контроле расслоений в трубе производится следующим образом. При излучении продольных ультразвуковых колебаний в трубе образуются импульсы, отраженные от внешней поверхности (фиг.3, поверхностный импульс П) и внутренней поверхности (фиг.3, донный импульс Д). При наличии поверхностного импульса синхронно с ним формируются стробы C1, С2 (фиг.3) с задержкой, равной t1=C1-П, t2=C2-П. Время задержки регулируется. При появлении между стробами C1, C2 сигналов больше браковочного критерия Б производится суммирование этих сигналов и при превышении количества сигналов Р больше допустимого значения К формируется сигнал брака. Суммирование производится, если сигналы Р появляются в течение следующих подряд К зондирующих импульсов. Допустимое количество сигналов К определяется допустимой стандартами на трубы площадью дефекта. Значение допусков по толщине устанавливается интервалами времени t1п=C1-П, t2п=Д-С2.

Коды от сигналов дефектов вихретокового дефектоскопа логически суммируются

где С - выходной сигнал дефекта;

Нi - наличие сигнала о неоднородности на трубе в i-м канале;

М=2…N - количество смежных каналов, от которых происходит суммирование сигналов;

N - общее количество рабочих каналов.

Обработка сигналов может производиться по параметрам амплитуды или фазы. Сигналы дефектов в смежных М каналах должны суммироваться при условии, если они появляются одновременно, или с временным сдвигом сигналов между первым и последним из М каналов, не более Т.

Время Т определяется геометрическим расположением длины дефекта по отношению к продольной оси трубы, площадью дефекта и формируется соответствующими стробами.

Структурная схема устройства, реализующего предложенный способ, приведена на фиг.4. Предлагаемое устройство содержит механизм контроля 1, в котором располагается иммерсионная ванна 2 с кассетами электроакустических преобразователей (ЭАП) 3 многоканального блока ультразвукового дефектоскопа 4 и кассеты ЭАП 5 многоканального блока ультразвукового толщиномера 6. Над контролируемой трубой в механизме 7 расположен вихретоковый преобразователь 8 многоканального блока вихретокового дефектоскопа 9. Выходы блоков многоканального ультразвукового дефектоскопа 4, толщиномера 6, вихретокового дефектоскопа 9 через адаптер 10 и контроллер 11 соединены с ЭВМ 12. Другие входы адаптера 10 соединены с выходами датчиков наличия трубы 13, 14. Выходы адаптера 10 соединены также с блоком управления 15, выходы которого соединены с исполнительными устройствами 16, с узлом подъема 17 иммерсионной ванны 2, с узлом опускания 18 механизма вихретокового преобразователя 7.

Механизм контроля 1 (фиг.5, 6, 7) состоит из основания 19, на котором на оси 20 крепится кронштейн 21. На него на подпружиненных пальцах 22 установлена иммерсионная ванна 2. С одной стороны иммерсионная ванна 2 соединена через подпружиненную тягу 23 с осью 20. С противоположной стороны иммерсионная ванна 2 через направляющие 24 соединена с направляющей рамкой 25. На направляющей 24 установлены кулачки 26 с направляющими вставками 27 из износоустойчивого материала, по которым движется контролируемая труба 28. Нижняя часть кронштейна 21 соединена с узлом подъема 17 иммерсионной ванны 2.

В иммерсионной ванне 2 закреплены на шаровых опорах:

- кассеты совмещенных ЭАП 3а, 3б (фиг.8), выходы которых соединены с входами многоканального блока ультразвукового дефектоскопа 4;

- кассеты совмещенных ЭАП 5 (фиг.8), выходы которых соединены с входами многоканального блока ультразвукового толщиномера 6.

Над трубой в корпусе 29 установлена кассета вихретоковых преобразователей 8 (фиг.8), выходы которых соединяются с многоканальным блоком вихретокового дефектоскопа 9. Корпус 29 соединен с упорами 30, на которых установлены вставки 31 из износоустойчивого материала. Корпус 29 через подпружиненные пальцы 32 соединен с рамой 33, которая на оси 34 прикреплена к стойке 35. На конце стойки 35 установлен противовес 36. Корпус 29 через другую подпружиненную тягу 37 соединен с осью 40, которая находится на раме 33. Задняя часть рамы 33 соединена узлом опускания 18 механизма 7 вихретокового преобразователя 8. Таким образом, механизм 7 состоит из корпуса 29, упоров 30, рамы 33.

На фиг.5, 6, 7 иммерсионная ванна 2 показана в поднятом положении, механизм 7 вихретокового преобразователя - в опущенном положении.

ЭАП и вихретоковые преобразователи выполнены в виде кассет, состоящих из N элементов. Количество элементов кассет определяется выражением:

где Р - шаг контроля;

L - ширина одного элемента преобразователя.

Если то будет контролироваться менее 100% площади трубы, что может привести к пропуску дефектов.

Кассета ЭАП 5 (фиг.9) контроля толщины стенки и расслоения трубы размещена параллельно горизонтальному сечению трубы соосно с вертикальной диаметральной плоскостью трубы.

Кассеты ЭАП 3а (фиг.9) для обнаружения продольных дефектов размещены под углами β=(10-20)° к горизонтальной диаметральной плоскости трубы. Значения углов β выбраны из условия оптимального формирования поперечных ультразвуковых волн (колебаний) в теле трубы. При уменьшении угла β менее 10° в теле трубы будут формироваться продольные волны, при увеличении угла β более 20° в теле трубы будут формировать поверхностные волны, что приведет к нарушению процесса контроля.

Кассеты ЭАП 3б (фиг.9) для обнаружения поперечных дефектов размещены радиально к поверхности трубы под углами α=(30-45)° к вертикальной диаметральной плоскости трубы. Значения углов α выбраны из условия оптимального размещения кассет ЭАП 3б в иммерсионной ванне 2. Уменьшению угла α менее 30° препятствует расположение кассет ЭАП 3а. При увеличении угла α свыше 45° на функционирование кассет ЭАП 3б будет влиять поверхность воды, заполняющая иммерсионную ванну 2, что приведет к нарушению процесса контроля. ЭАП кассеты 3б излучают ультразвуковые колебания под углом (10-20)° относительно продольной оси контролируемой трубы для создания в теле трубы поперечных волн.

Кассета вихретокового преобразователя 8 (фиг.9) размещена сверху контролируемой трубы параллельно горизонтальному сечению трубы соосно с вертикальной диаметральной плоскостью трубы.

Устройство функционирует следующим образом. Механизм контроля 1 установлен в поточной линии. В исходном положении иммерсионная ванна 2 находится в нижнем положении, механизм 7 вихретокового преобразователя - в верхнем положении. Контролируемые трубы двигаются с постоянной скоростью в поточной линии по рольгангу поступательно-вращательно. При подходе переднего конца трубы к датчику 13 последний выдает соответствующий сигнал через адаптер 10 и контроллер 11 в ЭВМ 12, где начинается отсчет времени t1 до прихода сигнала от датчика 14. Датчики 13 и 14 расположены на фиксированном расстоянии L, значение которого закладывается в память ЭВМ 12. После прихода сигнала от датчика 14 ЭВМ 12 вычисляет скорость движения трубы, которая необходима для измерения длины трубы и месторасположения дефектов.

После появления сигнала от датчика 14 через время t2, необходимое для достижения передним концом движущейся трубы дальнего по направлению движения трубы края иммерсионной ванны 2, контроллер 11 через адаптер 10 и блок управления 15 выдает команду на узел подъема 17 иммерсионной ванны 2 и узел опускания 18 механизма 7 вихретокового преобразователя 8. Кронштейн 21 поднимается и прижимает иммерсионную ванну 2 к трубе 28. Рама 33 опускается и прижимает корпус 29 с вихретоковым преобразователем 8 к трубе 28. Контролируемая труба 28 движется через иммерсионную ванну 2 в полупогруженном в воду положении. Кассеты ЭАП 3а (фиг.8, 9) излучают ультразвуковые колебания в двух противоположных направлениях по окружности трубы, кассеты ЭАП 3б излучают ультразвуковые колебания в двух противоположных направлениях по оси трубы. Сигналы от кассет ЭАП 3, 5, вихретокового преобразователя 8 поступают в блоки многоканальных дефектоскопа 4, толщиномера 6 и вихретокового дефектоскопа 9 соответственно, далее на адаптер 10, где они преобразуются в цифровую форму, и через шину данных поступают в контроллер 11.

Время между отраженными поверхностным и донным импульсами с ЭАП 5 в толщиномере 6 преобразуется в длительность импульса, которая пропорциональна толщине стенки трубы. Эти импульсы поступают в адаптер 10, где преобразуются в коды, которые подаются в контроллер, где происходит первичная обработка информации. Выделяется информация о дефектах в теле трубы и толщине стенки трубы. На основании прикладной программы, хранимой на винчестере ЭВМ 12, осуществляется цифровая обработка информации, выдача результатов в реальном масштабе времени на экран монитора ЭВМ 12 и хранение обработанной информации в базе данных. Перед контролем в ЭВМ 12 вводятся необходимые исходные данные: дата, номера цеха, смены, партии труб, трубы, плавки, средние диаметр и толщина стенки трубы, режим работы, масштаб отображения информации на мониторе, коэффициенты цифровой фильтрации, повторения дефектов, допуски на толщину стенки труб.

После того как задний конец контролируемой трубы пройдет мимо датчика наличия трубы 14, через время t с адаптера 10 через блок управления 15 выдается команда в узел подъема 17 иммерсионной ванны 2 и узел опускания 18 механизма 7, по которой иммерсионная ванна 2 опускается, а механизм 7 поднимается. При подходе следующей трубы процесс контроля повторяется.

При наличии дефекта в теле трубы или уходе толщины стенки трубы за пределы поля допуска в контроллере 11 формируются соответствующие коды, поступающие в адаптер 10, где они преобразуются в соответствующие команды, которые через блок управления 15 поступают на исполнительные устройства 16. Последние отмечают краской забракованные места на контролируемой трубе и включают сбрасыватель труб в карман брака. Информация о каждой контролируемой трубе записывается в базу данных ЭВМ 12. По каждой трубе распечатывается соответствующий протокол контроля.

Предлагаемое устройство изготовлено и испытано в трубопрокатных цехах ОАО «Таганрогский металлургический завод». В качестве кассет ЭАП 3 дефектоскопа использовались совмещенные пьезоэлектрические четырехканальные преобразователи шириной 10 мм, длиной 25 мм каждый. В качестве кассеты 5 толщиномера использовались совмещенные пьезоэлектрические восьмиканальные преобразователи цилиндрической формы диаметром 10 мм.

В качестве блоков дефектоскопа 4, толщиномера 6, вихретокового дефектоскопа 9 использованы электронные узлы: генераторы синхроимпульсов, радиоимпульсов, приемно-усилительные тракты, выполненные на транзисторах и микросхемах. Адаптер 10 и контроллер 11 выполнены в виде узлов на микросхемах. Блок управления 15 представляет набор тиристоров для формирования команд управления. Исполнительные устройства 16 представляют собой краскоотметчики и пневмоцилиндры для управления сбрасывателями труб.

Испытания устройства проводились на нескольких партиях труб длиной 12 м, диаметром от 73 мм до 273 мм при трехсменной работе поточной линии. На фиг.10, 11 приведены образцы распечатки результатов ультразвукового и вихретокового контроля эталонной трубы с тремя продольными наружными искусственными дефектами, одним внутренним продольным дефектом и утонением посреди трубы.

Результаты испытаний подтвердили информативность, надежность и достоверность контроля качества труб предлагаемым устройством.

1. Способ автоматизированного неразрушающего контроля качества труб, заключающийся в излучении преобразователями ультразвуковых импульсных колебаний, приеме, усилении и регистрации отраженных эхо-импульсных колебаний, отличающийся тем, что при наличии акустического контакта с трубой и отраженных эхо-импульсных сигналов от дефектов последние принимаются преобразователями, расположенными вдоль трубы, преобразуются в коды, которые селектируются по временным параметрам, параметру амплитуды (фазы), логически суммируются и сравниваются с браковочными критериями, при этом в процессе контроля излучаются одновременно поперечные и продольные ультразвуковые колебания и вихретоковые (магнитные) колебания.

2. Способ по п.1, отличающийся тем, что при контроле толщины (расслоения) стенки трубы продольными ультразвуковыми колебаниями формируются синхронизированные поверхностными импульсами стробы в интервале времени между поверхностным и донным импульсами, при наличии сигналов дефекта во временном интервале между стробами эти сигналы сравниваются с браковочным критерием, при превышении последнего производится суммирование сигналов дефекта и при превышении допустимого количества сигналов дефекта формируется сигнал брака.

3. Устройство автоматизированного неразрушающего контроля качества труб, содержащее механизм контроля, состоящий из основания, кронштейна, на свободном конце которого установлена подпружиненная иммерсионная ванна, соединенная подпружиненной телескопической тягой с осью крепления кронштейна, последний соединен с узлом подъема иммерсионной ванны, противоположная сторона иммерсионной ванны через направляющие соединена с направляющей рамкой, на направляющих установлены кулачки со вставками, в иммерсионной ванне установлены электроакустические преобразователи, выходы которых соединены с входами блоков дефектоскопа и толщиномера, информационные выходы блоков дефектоскопа, толщиномера и датчиков наличия трубы соединены с входами адаптера, выходы которого через контроллер соединены с ЭВМ и через блок управления с узлом подъема иммерсионной ванны и исполнительными устройствами, отличающееся тем, что в иммерсионную ванну установлены кассеты электроакустических преобразователей многоканальных блоков дефектоскопа и толщиномера, над контролируемой трубой напротив иммерсионной ванны установлены вихретоковые (магнитные) преобразователи в подпружиненный в вертикальной плоскости и соединенный с рамой корпус с упорами, который соединен в горизонтальной плоскости другой подпружиненной тягой с рамой, закрепленной на оси к корпусу механизма контроля, выходы кассет электроакустических и вихретоковых (магнитных) преобразователей соединены с многоканальными блоками ультразвуковых дефектоскопа, толщиномера и вихретокового (магнитного) дефектоскопа.

4. Устройство по п.3, отличающееся тем, что электроакустические и вихретоковые (магнитные) преобразователи выполнены в виде кассет, каждая из которых состоит из N элементов, при этом , где Р - шаг контроля, L - ширина одного элемента преобразователя.

5. Устройство по п.3, отличающееся тем, что кассета электроакустических преобразователей для контроля толщины стенки и расслоений размещена параллельно горизонтальному сечению трубы соосно с вертикальной диаметральной плоскостью трубы.

6. Устройство по п.3, отличающееся тем, что кассеты электроакустических преобразователей для обнаружения продольных дефектов размещены симметрично под углами 10-20° к горизонтальной диаметральной плоскости трубы.

7. Устройство по п.3, отличающееся тем, что кассеты электроакустических преобразователей для обнаружения поперечных дефектов размещены симметрично и радиально к поверхности трубы под углами 30-45° к вертикальной диаметральной плоскости трубы.

8. Устройство по п.3, отличающееся тем, что кассета вихретоковых (магнитных) преобразователей размещена сверху контролируемой трубы параллельно горизонтальному сечению трубы соосно с вертикальной диаметральной плоскостью трубы.